Инвертный сахар, применяющийся в карамельном производстве для частичной или полной замені патоки, готовят на кондитерских фабриках инверсией сахарных растворов в присутствии кислоты как катализатора реакции.

Условия приготовления й применения инвертного сахара при производстве карамели освещены в исследованиях [2, 12, 14. 18, 26, 28].

Количество прореагировавшей при инверсии сахарозы зависит от ряда факторов:

- а) свойств и концентрации кислоты, применяемой в качестве катализатора;

- б) концентрации сахарных растворов, взятых для инверсии;

- в) температуры и продолжительности инверсии;

- г) присутствия несахаров в растворах сахара.

Различные кислоты, имеющие одинаковую концентрацию, инвертируют сахарозу с различной скоростью. Инвертирующая способность зависит от наличия в кислоте свободных водородных ионов.

Приводим данные об инверсионной способности различных кислот по Оствальду (табл. 8).

Т а б л и ц а 8

| Наименование кислоты | Константа инверсии | Наименование кислоты | Константа инверсии |

| Соляная | 100 | Муравьиная | 1,53 |

| Серная | 53,6 | Яблочная | 1,27 |

| Фосфорная | 6,21 | Молочная | 1,07 |

| Лимонная | 1,72 | Уксусная | 0,4 |

Инверсия проводилась путем добавления в 10%-ные растворы сахарозы при 25° полунормальных растворов соляной кислоты. Константа инверсии соляной кислоты принималась за 100.

При повышении концентрации кислоты увеличивается скорость инверсии. Для сильных кислот инвертирующее действие растет быстрее, чем пропорциональное содержание кислоты в растворе, для слабых кислот — медленнее.

С повышением температуры инвертируемых сахарных растворов скорость инверсии сильно возрастает.

Таблица 9

| Температура инверсии в °С | Содержание сухих веществ после инверсии в % | Содержание редуцирующих веществ в % | Цветность 20%-ного раствора |

| 60* | 80,3 | 24,2 | 0,3 |

| 70* | 80,5 | 50,2 | 0,35 |

| 80 | 82,4 | 87,8 | 0,36 |

| 90 | 83,0 | 92,8 | 0,43 |

| 100 | 83,4 | 88,0 | 0,73 |

| 110 | 84,3 | 81,6 | 2,1 |

В процессе инверсии сахарные растворы закристаллизовались,

В связи с тем, что в практике карамельного производства инверсии подвергаются растворы сахарозы высокой концентрации, приводим данные влияния температуры инверсии концентрированных растворов сахарозы на образование инвертного сахара (табл. 9). Инверсии подвергался 80%-ный раствор сахара в присутствии 0,02%

НСl в течение 30 мин.

Как видно из приведенных данных, оптимальной температурой инверсии при добавлении к сахарному раствору 0,02% НСl и длительности инверсии 30 мин. является температура 90°.

Исследования влиянияконцентрации сахарного раствора на характер образующихся при инверсии продуктов разложения, проведенные в последнее время [19], показали, что с повышением концентрации инвертируемого сахарного раствора от 70 до 90% в инвертном сиропе повышается количество образующихся легкогидролизуемых ангидридов, способствующих повышению стойкости карамели. Количество инвертного сахара, необходимое для предохранения карамели от засахаривания, при этом может быть значительно снижено.

При добавлении к растворам сахарозы нейтральных солей, имеющих общий ион с кислотой, скорость инверсии повышается при применении в качестве катализаторов сильных кислот и понижается для слабых кислот.

Несахара, содержащиеся в сахарном песке в виде минеральных солей и других веществ, задерживают инверсию. С увеличением количества несахароз в сахарных растворах при постоянном количестве добавляемой кислоты уменьшается способность сахарных растворов к инверсии.

При трехминутной инверсии сахарных сиропов 0,02% НСl от веса сахара [2] количество образовавшегося инвертного сахара для сахаров различной степени очистки составит:

| Вид сиропа | Количество инвертного сахара в % |

| Сироп из сахара-рафинада | 80 |

| сахарного песка | 50 |

| желтого сахарного песка | 40 |

Опыты, проведенные И. Н. Авдеичевым и В. М. Корляковой по инверсии 80%-ного раствора сахарного песка различными кислотами при 110° в течение 10 мин., показали, что соляная и серная кислоты, добавленные к сахарным растворам в количестве 0,01—0,02%, инвертируют в этих условиях почти весь -сахар. Увеличение времени инверсии или количества добавляемой кислоты ведет к разрушению большого количества инвертного «сахара и сильному повышению его цветности.

При добавлении к сахарным растворам органических кислот вместо минеральных количество их должно составлять около 0,5% для виннокаменной и 1% для молочной кислоты. Еще более слабой инверсионной способностью обладают соли органических кислот. Так, 1% кислого виннокислого калия инвертирует в этих условиях 18% сахара. Свойством органических кислот и их -солей оказывать «слабое инвертирующее действие на сахарные растворы пользуются в производстве при необходимости провести частичную инверсию сахарного раствора. При нагревании сахарных растворов в присутствии органических кислот и их «солей процессы разложения образовавшегося инвертного сахара протекают медленнее. В практике карамельного производства для инверсии сахара при необходимости превращения всего сахара в короткий срок в инвертный сахар пользуются сильной кислотой, обычно соляной, а при необходимости проведения частичной или замедленной инверсии применяют в качестве катализатора органическую кислоту (молочную, лимонную, яблочную и др.) или соли органических кислот.

Для приготовления инвертного сиропа, содержащего 70 — 78% инвертного сахара, применяют 80%-ный раствор сахара, а в качестве инвертирующего средства — соляную кислоту. Количество добавляемой соляной кислоты в зависимости от качества сахара изменяется в пределах 0,015—0,03% от веса сахара. Для сахарного песка обычно применяют 0,02—0,03% НСl.

Кислота добавляется в сахарный сироп при 90° в виде 10%иного раствора. Инверсию при 90° ведут для одного и того же сахарного ‘раствора 20 мин. при добавлении 0,03% НСl или 30 мин. при добавлении 0,02% НСl.

Для регулирования количества кислоты, которую необходимо добавить в сахарный раствор в зависимости от свойств сахарного песка, можно пользоваться определением pH сиропа и лабораторным определением количества кислоты, необходимой для достижения определенной величины pH.

Различные партии сахарного песка при одном и том же количестве кислоты могут иметь различную способность инвертироваться в зависимости от характера присутствующих в них несахаров. Однако регулируя количество добавляемой кислоты и поддерживая постоянную величину pH, можно получить близкие скорости инверсии для различных партий сахарных песков.

Е. И. Журавлева установила, что если держать pH инвертируемого сиропа от 1,7 до 2, то различие в свойствах сахара при инверсии не имеет значительного ‘влияния на количество проинвертированного сахара.

Инвертный сироп сразу после окончания инверсии необходимо нейтрализовать и охладить.

Нейтрализацию кислоты проводят 10%-ным раствором двууглекислой соды (пищевой) при постоянном размешивании во избежание разложения глюкозы, которая весьма чувствительна к щелочным средам.

Для того чтобы получаемый инвертный сахар имел слабокислую реакцию, количество соды, необходимой для нейтрализации кислоты, взятой для инверсии, уменьшают на 10%. Расчет ведут по уравнению химической реакции

НСl + NаНСОз = NaCl + Н20 + С02.

Охлаждать инвертный сироп до 40—45° можно холодной водой, пропускаемой через змеевики, установленные в сборнике для инвертного сиропа. Хранение инвертного сиропа при высокой температуре вызывает в свцзи с разложением составной части инвертного сахара — фруктозы, которое протекает даже при температурах ниже 100°, сильное потемнение инвертного сиропа.

Приготовление инвертного сиропа обычно ведут в медных котлах, снабженных змеевиком и мешалкой. Наряду с медью [1] для приготовления инвертного сиропа могут применяться аппараты из нержавеющей стали марки Ж17Т.

Получение карамельной массы

Карамельную массу получают увариванием сахарных растворов с патокой или инертным сахаром до содержания 97—99% сухих веществ. Сразу после уваривания карамельная масса представляет собой прозрачную вязкую жидкость от светлого до желтоватого цвета. При охлаждении до 40—45° карамельная масса, оставаясь в аморфном состоянии, становится твердой и хрупкой.

В отличие от сахара, являющегося твердым кристаллическим веществом, охлажденная карамельная масса представляет собой аморфное вещество, обладающее одновременно свойствами, характерными для твердого и жидкого состояния.

Технологический процесс получения карамельной массы можно рассматривать как перевод сахара из твердого кристаллического в аморфное состояние.

Перевод сахара из кристаллического в аморфное состояние можно осуществить двумя путями: а) нагреванием сахара до плавления и б) растворением сахара в воде с последующим выпариванием влаги.

В промышленной практике карамельную массу получают растворением сахара в воде и увариванием сахарного раствора с патокой до необходимого содержания сухих веществ.

Необходимость добавления патоки в рецептуру карамельной массы вызывается тем, что при уваривании чистого сахарного сиропа до карамельной массы сахар выкристаллизовывается.

В качестве вещества, задерживающего кристаллизацию сахара при уваривании сахарных растворов до карамельной массы, обычно применяется крахмальная патока. В качестве антикристаллизатора можно применять также и инвертный сахар, который способен полностью или частично заменять патоку в рецептуре карамельной массы. По данным наших исследований (ВКНИИ), свойствами задерживать кристаллизацию сахара из карамельной массы обладают также расплавы сахарозы. При добавлении к сахарному сиропу 10% расплава сахарозы, приготовленного при температуре 175—177°, можно получать стойкую против засахаривания карамельную массу и карамель,

Добавление патоки в рецептуру карамельной массы придает ей, кроме того, необходимые для обработки (проминки, вытягивания, формования) пластические свойства.

В карамельном производстве принято следующее соотношение между сахаром и патокой в рецептуре карамельной массы: ка 100 частей сахара 50 частей патоки.

Если патоку частично или полностью заменяют инвертным сиропом, то количество его добавляется в рецептуру из такого расчета, чтобы содержание редуцирующих сахаров в карамельном сиропе не превышало 15—16%.

Способность патоки и инвертного сахара задерживать кристаллизацию сахарозы в процессе приготовления карамельной массы можно объяснить следующим:

- повышением количества сухих веществ, содержащихся в насыщенном сахаро-паточном и сахаро-инвертном растворе, по сравнению с насыщенным раствором чистой сахарозы;

- увеличением вязкости насыщенных сахаро-паточных и сахаро-инвертных растворов по сравнению с растворами чистой сахарозы;

- образованием продуктов распада при нагревании сахарозы, патоки и инвертного сахара, часть которых способна задерживать кристаллизацию сахарозы.

Исследования влияния патоки и инвертного сахара на растворимость сахарозы 1[44] показали, что в присутствии патоки и инвертного сахара растворимость сахарозы понижается, а общее количество сухих веществ сахарозы и патоки или сахарозы и инвертного сахара увеличивается (см. табл. 3).

С увеличением количества патоки или инвертного сахара, добавленных к системе сахароза — вода, повышается содержание сухих веществ в насыщенном растворе. Так, например, растворимость сахарозы при 30° составит 68,5%, или 217,5 а в 100 а воды. Если сахарозу растворять не в чистой воде, а в присутствии 35% патоки, то есть такого количества патоки, которое обычно применяется в производстве карамели, то в насыщенном растворе будет только 39,46% сахарозы, или 157,3 а на 100 а воды. Общее количество сахарозы и сухих веществ патоки в насыщенном растворе составит 74,9%, или 298,6 а в 100 а растворителя, т. е. растворимость увеличится почти на 40%.

Инвертный сахар, добавленный в систему сахароза — вода или образующийся в этой системе в результате инверсии, повышает общее количество сухих веществ в насыщенном растворе еще в большей степени, чем патока. Приведенный пример наглядно показывает положительную роль патоки и инвертного сахара в качестве антикристаллизаторов в процессе получения карамельной массы.

Вязкость карамельных сиропов при одной и той же температуре в сильной степени зависит от количества патоки в рецептуре карамельной массы [23, 36, 46]. Приводим показатели вязкости карамельных сиропов с различным количеством патоки (табл. 10).

Таблица 10

| Сухие вещества в % | Вязкость в пуазах при температуре в °С | |||

| 100 | 108 | Иб | 120 | |

| а) Карамельный сироп с содержанием 50% патоки к весу сахара | ||||

| 87,32 | 3,89 | 2,58 | 1,63 | 1,31 |

| 85,20 | 2,00 | 1,39 | 0,94 | 0,77 |

| 84,08 | 1,45 | 1,02 | 0,70 | 0,60 |

| 82,20 | 1,15 | 0,77 | 0,54 | 0,44 |

| б) Карамельный сироп с заменой 25 % патоки инвертным сахаром (сахара 100 г:, патоки 25 г, и н в е р т а 17 г) | ||||

| 86,74 | 2,38 | 1,65 | 1,06 | 0,88 |

| 84,20 | 1,07 | 0,78 | 0,54 | 0,46 |

| 82,53 | 0,77 | 0,55 | 0,39 | 0,33 |

| в) Карамельный сироп с полной заменой патокиинвертным сахаром (сахара 100 г, и н в е р т а 30 г) | ||||

| 87,0 | 1,59 | 1,06 | 0,73 | 0,64 |

| 84,8 | 0,94 | 0,63 | 0,44 | 0,37 |

| 81,9 | 0,44 | 0,34 | 0,25 | 0,22 |

Как видно из (приведенных данных, повышенной вязкостью обладают карамелыные сиропы, приготовленные на патоке или с частичной заменой патоки инвертным сиропом. Карамельные сиропы, приготовленные на одном инвертном сахаре, не обладают повышенной по сравнению с чистыми сахарными сиропами вязкостью.

Роль патоки и инвертного сахара как веществ, задерживающих кристаллизацию сахарозы в процессе приготовления карамельной массы, можно представить следующим образом:

- а) в начале процесса уваривания сахаро-паточной или са- харо-инвертной смеси кристаллизация (сахарозы задерживается вследствие повышения общей растворимости сахаров в присутствии патоки или инвертного сахара;

- б) при дальнейшем уваривании (карамельных -сиропов до карамельной массы задержке кристаллизации способствуют также некоторые продукты, образовавшиеся (вследствие изменения сахаров;

- в) кристаллизацию карамельной массы задерживает также быстрый значительный рост вязкости карамельной массы при ее охлаждении, затрудняющий движение и соединение между собой молекул.

Приготовление карамельной массы на наших фабриках состоит из двух обычно последовательно выполняемых операций:

- приготовления карамельного сиропа;

- уваривания карамельного сиропа до карамельной массы.

Приготовление карамельного сиропа на патоке

При периодическом /способе карамельный сироп готовится в основном по следующим двум схемам:

- а) растворением сахара в предварительно (подогретой патоке при барботировании паром и увариванием сахаропаточной смеси до необходимой концентрации;

- б) растворением сахара при нагревании в воде и последующим увариванием сахарного сиропа с патокой. Уваривание сахарного сиропа с патокой осуществляется (или в том же аппарате, в (котором приготовлен ‘сахарный сироп, или в другом, куда поступает сахарный сироп и патока.

По первому способу карамельный сироп готовят следующим образом.

(Патоку, подогретую до температуры около 60°, насосом подают в аппарат (бак, диссутор) и затем загружают в него сахар. Одновременно с загрузкой сахара пускают пар через кольцевой барботер, расположенный на дне аппарата. После растворения сахара подачу пара через барботер прекращают и пускают пар давлением 4—5 ати в змеевики, расположенные в аппарате. Сахаро-паточную смесь уваривают до содержания в ней 84—86% сухих веществ. Уваренный до указанной плотности карамельный сироп самотеком по трубе поступает в сборники для сиропа и затем насосам накачивается через фильтры в сборники, расположенные у вакуум-аппаратов. В качестве фильтров применяются металлические сетки с диаметром отверстий от 3 до 0,5 мм. Содержание редуцирующих сахаров в карамельном сиропе, приготовленном на патоке, не должно превышать 12— 14%, а на инвертном сахаре 14—46%. Нарастание редуцирующих веществ в процессе приготовления карамельного сиропа по этой схеме обычно составляет от 4 до 5%. Продолжительность одного цикла около 30 мин.

По второму способу (карамельный сироп готовят следующим образом.

В снабженный змеевиком аппарат наливают воду из расчета 25—30 л воды на 100 кг сахара, пускают пар в змеевик и затем загружают сахар. Аппарат должен быть снабжен мешалкой, которая способствует более быстрому (растворению сахара, которое обычно длится от 20 до 30 мин. В течение этого времени часть воды испаряется и в сахарном сиропе содержится при температуре 108—110° около 80% сахара. В полученный сахарный сироп добавляют (согласно (рецептуре патоку и уваривают смесь до 116—117°, что соответствует содержанию 84—86% сухих веществ. Карамельный сироп фильтруют и передают насосом в сборники вакуум-аппарата. Общая продолжительность цикла варки карамельного сиропа по этому способу составляет 40—45 мин. Содержание редуцирующих сахаров 13—46%; нарастание редуцирующих сахаров в процессе приготовления карамельного сиропа 4—6%.

Сравнителькые исследования двух способов приготовления карамельного сиропа [48] показали, что (приготовление карамельного сиропа путем растворения сахара в предварительно подогретой патоке позволяет получать сироп о меньшим количествам редуцирующих сахаров и других продуктов разложения, чем предварительное приготовление сахарного раствора с последующим увариванием его с патокой.

Приводим данные из указанной работы (табл. 14), характеризующие физико-химические изменения сахаров в процессе приготовления карамельного сиропа описанными выше двумя способами.

Таблица 11

| Нарастание редуцирующих веществ в % | Поглощение при λ=282,5 mμ. в условных единицах | Цветность в условных единицах | |

| Первый способ | 3,47 | 120 | 28,2 |

| Второй | 5,31 | 132 | 49,2 |

Непрерывный способ приготовления карамельного сиропа

ВНИИ кондитерской промышленности совместно с фабрикой «Рот-Фронт» разработали способ непрерывного приготовления карамельного сиропа [48, 51].

Технологический режим приготовления карамельного сиропа по новому способу отличается от прежних способов и режимов тем, что патока добавляется в сахарный сироп непрерывно, перед поступлением в сборники вакуум-аппаратов. Такой режим приготовления карамельного сиропа сокращает продолжатель- ность теплового воздействия «на сахар о-л а точную или сахаро- инвертную смесь. Благодаря этому уменьшается количество образующихся в процессе приготовления карамельного сиропа редуцирующих сахаров и других продуктов распада сахарозы. Цветность сиропов в результате уменьшения содержания продуктов распада сахарозы также уменьшается.

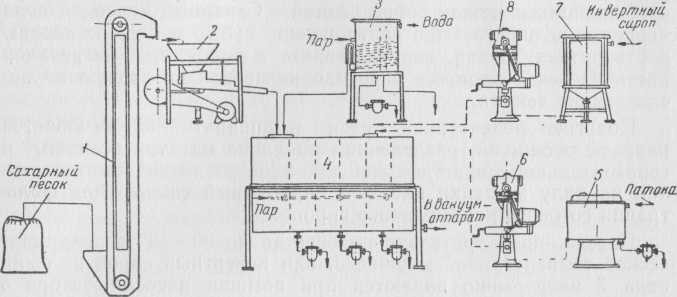

Рис. 11. Технологическая схема сироповарочной станции непрерывного действия:

Рис. 11. Технологическая схема сироповарочной станции непрерывного действия:/—нория для сахара; 2—просеватель-дозатор сахара; 3—бак-дозатор подогреватель воды; 4—растворитель для приготовления карамельного сиропа; 5—температурная машина для патоки; 6—насос для дозирования патоки; 7—сборник для инвертного сиропа; 8—насос для дозирования инвертного сиропа.

Проведенные на фабрике «Рот-Фронт» испытания нового способа приготовления карамельного сиропа показали, что предложенный режим приготовления карамельного сиропа позволяет получать карамельный сироп и карамельную массу из него с повышенной стойкостью.

Содержание редуцирующих веществ в карамельном сиропе составляет 11 —12% вместо ІІ4—16% при варке карамельного сиропа по существующим способам.

Приготовление карамельного сиропа на новой станции осуществляется следующим путем (рис. 11).

Сахар норией 1 подается в загрузочный бункер проcеивателя 2, проходит через крупное сито (диаметр отверстий 6 мм) и выходит с наклонной плоскости через щель (высота которой регулируется перемещением заслонки в зависимости от производительности) на сито с отверстиями 2 мм. Просеянный сахар, пройдя магниты, непрерывно поступает в загрузочную воронку растворителя 4.

Вода из бака-дозатора 3, подогретая до 80—90° паром, проходящим через змеевики, расположенные в нижней части бака, непрерывно поступает в растворитель.

Постоянный уровень воды в баке поддерживается при помощи шарового клапана, а необходимая температура воды — терморегулятором. Угол наклона сливной трубки определяет величину высотного напора воды и соответствующий ее расход.

Растворитель для сахарного песка представляет собой горизонтальный аппарат с полуцилиндрическим днищем, разделенный по длине вертикальными перегородками на шесть сообщающихся между собой секций. Сахарный песок и вода непрерывно поступают в соотношении (1 :0,25 в первую секцию растворителя. Сахар, перемешиваясь с (водой, при нагревании растворяется в процессе перехода из первой во вторую и последующие секции.

Подогрев рецептурной смеси в аппарате обеспечивается паровой рубашкой, разделенной по длине на три секции, и горизонтальной лопастной мешалкой. В последней шестой секции на валу мешалки насажен барабанный фильтр для фильтрации готового карамельного сиропа.

Патока, предварительно подогретая до 60—70° в цилиндрической температурной машине 5, или инвертный сироп из сборника 7 непрерывно подаются при помощи насоса-дозатора 6 (или 8) в пятую секцию растворителя.

В растворителе вся рецептурная смесь хорошо перемешивается и, пройдя через фильтр, расположенный в шестой секции растворителя, подается в сборники вакуум-аппаратов.

Карамельный сироп при выходе из растворителя имеет температуру 106—110° и влажность і1і8—20%.

Для перехода раствора из одной секции в другую в верхней части перегородок между секциями предусмотрены отверстия. С целью увеличения пути следования раствора вдоль аппарата эти отверстия перекрыты специальными направляющими, которые обеспечивают переход в следующую секцию раствора, находящегося в нижней части предыдущей секции. Производительность станции 2000 кг сиропа в час.

Барский машиностроительный завод организовал по технической документации, разработанной ВНИИпродмашем, серийное изготовление станций непрерывного приготовления карамельного сиропа.

Мастер Одесской кондитерской фабрики Я. Б. Шенкер предложил изготовлять карамельную массу растворением сахара в патоке под давлением с дальнейшим увариванием полученной сахаро-паточной смеси до карамельной (массы в вакуум-аппарате. Испытания предложенного способа на опытной установке Одесской (кондитерской фабрики показали, что качество карамельной массы, получаемой но этому способу, отличается хорошей стойкостью. Разрабатывается техническая документация на аппаратуру для широкой проверки предложенного способа.

За рубежам (карамельный сироп готовят їв периодически действующих аппаратах, расположенных непосредственно у вакуум-аппаратов, что позволяет (получать сироп с меньшим содержанием редуцирующих саїхаров и продуктов разложения [47, 3].

Независимо от способа приготовления карамельного сиропа он должен быть прозрачным (от светлого до светло-желтого цвета) и в нем должны отсутствовать кристаллики сахара. Влажность карамельного сиропа от 14 до 18%. Количество редуцирующих веществ в зависимости от рецептуры, способа и режима приготовления колеблется в пределах 1— 2% при непрерывном способе и до 15—46% при существующих периодических способах.

Влажность сахарного и карамельного сиропа можно определять по температуре кипения при помощи специальных автоматически действующих приборов.

Теплоемкость карамельного сиропа 0,495—0,505 ккал/кг град.

В табл. 12 приведены данные по температуре кипения сахарных, паточных и инвертных сиропов по Бухарову [6].

Таблица 12

| Концентрация раствора в % | 50 | 60 | 70 | 75 | 80 | 85 | 90 |

| Температура кипения сиропов в °С: сахарных | 101,8 | 103,05 | 105,05 | 107,0 | 109,4 | 113,0 | 119,0 |

| паточных | 101,3 | 1С1,95 | 103,65 | 104,85 | 106,45 | 109,0 | 113,60 |

| инвертных | — | — | 108,10 | 110,50 | 113,50 | 118,0 | 124,55 |

Пользуясь таблицей температур кипения сахарных, паточных и инвертных сиропов, можно, учитывая соотношение в рецептуре сахара, патоки и инвертного сахара, устанавливать температуру кипения карамельных сиропов для различных концентраций.

Приготовление карамельного сиропа на инвертном сахаре

В практике карамельного производства существуют два способа приготовления карамельного сиропа на инвертином сахаре:

- а) с полной и

- б) с частичной заменой патоки инвертным сахаром.

Инвертный сахар добавляют в сахарный сироп в виде заранее приготовленного нейтрализованного инвертного сиіроіпа или инвертируют сахар в сахарном растворе, добавляя кислоту.

Наиболее часто в практике производства карамели ,в сахарный сироп 80% -пой концентрации вводят установленное расчетным путем количество инвертного сиропа. Необходимое количество инвертного сиропа определяется с учетом количества инвертного сахара, содержащегося в инвертном сиропе, и необходимого процента инвертного сахара в карамельном сиропе (15—16%). Смесь сахарного сиропа с инвертным сахаром уваривают до необходимой концентрации, фильтруют и насосом подают в сборники, установленные у вакуум-аппаратов. Если карамельный сироп готовят с частичной заменой патоки инвертным сахаром, количество редуцирующих сахаров в сиропе не должно превышать 15%.

Способ добавления в сахарный раствор кислоты с образованием в нем инвертного сахара, (позволяющий получать карамельную массу с менышим количеством редуцирующих сахаров и продуктов глубокого разложения, повышающих цветность сиропа, не имеет распространения, так как этим способом трудно получать карамельный сироп со стабильным количеством редуцирующих веществ. Карамельный сироп этим способом получают, добавляя к сахарному раствору молочную или другую слабоинвертирующую сахарозу кислоту. Количество молочной кислоты для образования инвертного сахара определяется опытным путем. Количество инвертного сахара в полученном карамельном сиропе также не должно превышать 15—16%.

Уваривание карамельного сиропа до карамельной массы

Для получения карамельной массы карамельный сироп, содержащий 14—18% влаги, необходимо уварить до 97—99% сухих веществ. Карамельная масса при выгрузке из варочного аппарата представляет собой прозрачную вязкую жидкость светло-желтого до желтоватого цвета.

При охлаждении карамельной массы вязкость ее сильно возрастает, и масса приобретает при 80—90° пластические свойства. При дальнейшем охлаждении она затвердевает в стеклоподобное вещество.

Карамельная масса в зависимости от того, приготовлена она на патоке или на инвертном сахаре, имеет в среднем следующий химический состав.

Карамельная масса н а патоке содержит: сахарозы 58%, декстринов 20%, глюкозы 10%, мальтозы 7%, фруктозы 3%, влаги 2%.

Карамельная масса с добавлением к сахарному раствору инвертного сахара имеет: сахарозы 78—80%, инвертного сахара 18—20%, влаги 2%.

Кроме того, в карамельной массе независимо ют того, приготовлена она на патоке или инвертном сахаре, содержится некоторое количество продуктов разложения, образовавшихся в результате химических изменений сахаров в процессе приготовления карамельного сиропа и уваривания его до карамельной массы.

Среди образовавшихся продуктов разложения сахаров имеются ангидриды и продукты конденсации их, а также продукты более глубокого разложения сахаров: оксиметилфурфурол, кислоты, красящие и гуминовые (вещества.

В связи с отрицательным влиянием продуктов глубокого разложения сахаров на свойства карамельной массы и карамели процесс уваривания карамельного сиропа до карамельной массы необходимо вести так, чтобы образование этих продуктов разложения было исключено или сведено к минимуму. Это условие достигается при снижении температуры и сокращении продолжительности нагревания карамельных сиропов.

Уваривание карамельного сиропа до карамельной массы ведется в змеевиковых вакуум-аппаратах. На некоторых фабриках карамельную массу варят также в универсальных варочных аппаратах.

Карамельная масса при выходе из вакуум-аппарата в зависимости от разрежения в вакуум-аппарате и влажности имеет температуру от 105 до 125° (карамельная масса на патоке) и от 115 до 135° (карамельная масса на инвертном сахаре). Вязкость карамельной массы зависит от рецептуры и влажности. Теплоемкость карамельной массы 0,422—0,450 ккал/кг град. При охлаждении карамельной массы вязкость ее сильно повышается. Исследование вязкости карамельной массы в широком интервале температур [9,38] показало, что карамельная масса влажностью 2,4—2,5%, приготовленная по рецептуре: 100 частей сахара на 50 частей патоки при 120°, имела вязкость около 600 пуазов. При охлаждении этой массы до 90° вязкость ее повысилась до 50 тыс. пуазов, а при температуре 68—72° — до 500—900 тыс. пуазов. Приводим данные о вязкости (в пуазах) карамельной массы при различном содержании в ней патоки в зависимости от температуры (табл. 13).

Химические изменения сахаров, происходящие при уваривании карамельного сиропа до карамельной массы, благодаря кратковременности варки незначительны. Количество редуцирующих веществ при уваривании карамельного сиропа до карамельной массы увеличивается на 1,5—3%. Кроме того, редуцирующие вещества в карамельном сиропе увеличиваются при-

Температура в “С | Содержание патоки в % | ||||

| 15 | 25 | 35 | 50 | ||

| Влажность массы в % | |||||

| 1,91 | 1,84 | 2,48 | 2,30 | 2,70 | |

| 135 | 184 | _ | — | ||

| 125 | 310 | 372 | — | — | — |

| 115 | 797 | 958 | 550 | 1 003 | 1 100 |

| 105 | 2400 | 3 250 | 1547 | 3 820 | 3 900 |

| 95 | 9 500 | 14000 | 6 900 | 20 000 | 24 000 |

| 90 | 20 200 | 30 300 | 15 626 | 48 200 | 50 000 |

| 85 | 46 800 | 73 200 | 44 700 | 115 000 | 117 000 |

| 80 | 118 000 | 174 000 | 121 000 | 300 600 | 350 000 |

| 75 | 317 000 | — | 399 000 | 955 000 | — |

мерно на 0,5—1% в процессе транспортировки карамельного сиропа к вакуум-аппаратам.

Цветность карамельной массы в ‘результате уваривания увеличивается на 30—34%, а в процессе транспортировки и хранения — до 24%.

Количество продуктов разложения, определенных по изменению показателя поглощения карамельной массы в ультрафиолетовой части спектра при длине световой волны 282,5 тц, увеличивается при варке карамельной массы на 12—15%.

В табл. 14 приведены некоторые данные наших исследований, характеризующие изменения редуцирующих веществ, максимума поглощения в ультрафиолетовой части спектра карамельного сиропа при Я=282,5шц и видимой цветности при уваривании сиропа до карамельной массы.

Как видно из приведенных данных, при уваривании карамельного сиропа до карамельной массы, несмотря на высокую температуру уваривания, степень химических изменений вследствие кратковременности процесса меньше, чем при приготовлении карамельного сиропа.

В схеме непрерывного приготовления карамельной массы, разработанной ВКНИИ совместно с фабрикой «Рот-Фронт», происходит меньше химических изменений благодаря сокращению времени температурного воздействия на сахаро-паточную смесь.

| Способ приготовления сиропа | Нарастание редуцирующих веществ в % | Повышение поглощения в ультрафиолете | Повышение цветности |

| в условных единицах | |||

| Растворение сахара в предварительно подогретой патоке путем барботирования паром | 1—2,5 | 44—56 | 32 |

| Уваривание предварительно приготовленного сахарного сиропа с патокой | 1,15—1,5 | 44 | 30 |

| Непрерывный * . | 2—3 | 25-69 | 5-9 |

* Приводятся данные общего нарастания редуцирующих веществ, показателя поглощения и цветности при варке сиропа и карамельной массы.

Приведенные результаты показывают, что улучшение качества карамельной массы может быть достигнуто при внедрении непрерывного способа приготовления карамельного сиропа и карамельной массы.

Способы варки карамельного сиропа до карамельной массы

Применявшиеся ранее способы приготовления карамельной массы в открытых котелках, обогреваемых паром при атмосферном давлении, а при отсутствии пара —на голом огне обусловливали низкую производительность и высокую температуру массы в конце уваривания (155—160°). Способы огневой варки карамельной массы, известные под названием варки карамели на конфорках, применялись в кустарных мастерских и обусловливали низкую производительность труда и тяжелые антисанитарные условия. Варка карамельной ‘массы нагреванием паром при атмосферном давлении в открытых котелках в настоящее время также не применяется из-за низкой производительности и длительного температурного воздействия на сахаро-паточную смесь.

Использование сферических вакуум-аппаратов для уваривания карамельного сиропа до карамельной массы из-за продолжительности процесса (30—40 мин.) и связанного с этим ухудшения технологических свойств карамельной массы вследствие разложения сахаров также не получило широкого распространения.

Некоторое распространение получили варочные аппараты, названные универсальными, так как они используются также для варки начинок, ириса и других кондитерских масс. Универсальный варочный аппарат (см. рис. 25, раздел IV) еклю- чает варочный котел А с паровой рубашкой и мешалкой. Через отверстие, расположенное в нижней части котла, закрываемое клапаном, котел соединяется со вторым котлом Е, укрепленным на основной станине. Второй котел не имеет обогрева и соединен с вакуум-насосом И через конденсатор.

Нижний котел плотно соединен с первым котлом посредством резиновой прокладки. При помощи механизма К второй котел подводится к первому и отводится от него.

Сырье для карамельного сиропа (сахар, вода или сахарный сироп, патока или инвертный сироп) загружают (одна загрузка около 50 кг) в верхний варочный котел, пускают пар давлением 5—6 ати и включают мешалку. Варку ведут до влажности массы 5—6%,”что соответствует температуре 135—140°, после чего закрывают пар, останавливают мешалку и подводят нижний котелок к варочному котлу, пускают вакуум-насос и поднимают клапан, закрывающий спускное отверстие верхнего котла. Карамельная масса стекает из верхнего котла в нижний, в котором создается разрежение до 700 мм. В процессе вытекания массы, продолжающегося около 2 мин., происходит кипение массы и удаление из нее воды за счет снижения температуры кипения. В зависимости от величины разрежения из карамельной массы удаляется еще 2—3% влаги. Карамельная масса с температурой 115—125° через 3—5 мин. выгружается из котелка и передается для дальнейшей обработки на охлаждающие столы.

Длительность всего процесса варки карамельной массы составляет 15—20 мин. Производительность этого аппарата около 800 кг карамельной массы в смену. Эти аппараты целесообразно использовать для варки карамельной массы, когда требуются аппараты небольшой производительности.

Широкое распространение (для уваривания карамельного сиропа до карамельной массы) получили змеевиковые вакуум- аппараты производительностью 4—8 т в смену. Применение вакуум-аппаратов со змеевиковой поверхностью нагрева позволяет вести процесс варки карамельной массы непрерывно и сократить длительность его до 2—2,5 мин. вместо 30—40 мин., необходимых при варке в открытых котелках и атмосферном давлении или в обычных вакуум-аппаратах. Благодаря высокому разрежению, которое можно достигнуть при работе на змеевиковых вакуум-аппаратах, температура уваренной карамельной массы снижается до 105—115°.

Вакуум-аппарат со змеевиковсй поверхностью нагрева имеетдве части: греющую и испарительную. Греющая часть представляет собой корпус, внутри которого заключен змеевик.

Снаружи змеевик омывается теплоносителем — насыщенным паром давлением 5—6 атм, поступающим в паровое пространство греющей части аппарата.

Испарительная часть представляет собой (вертикальный цилиндрический сосуд, разделенный на две части. Верхняя часть заканчивается коническим сборником, перекрываемым клапаном, нижняя часть — либо коническим сборником с клапаном, либо сборником-чашей. Такое конструктивное оформление испарительной части аппарата обеспечивает продолжение процесса уваривания под вакуумом при разгрузке аппарата, осуществляемой периодически.

В карамельном производстве применяется несколько типов змеевиковых вакуум-аппаратов, отличающихся размерами поверхности нагрева, размещением греющей и испарительной частей. Наиболее старым является аппарат с одним змеевиком диаметром 33 мм, длиной 19 м. Греющая часть размещается над испарительной. Производительность аппарата около 2 г в смену. Эти аппараты в настоящее время заменены более высокопроизводительными.

Несколько отличен по своей конструкции двухзмеевиковый вакуум-аппарат Болшевского завода. Он имеет большую поверхность нагрева, состоящую из двух змеевиков, изготовленных из труб диаметром 3%4 мм, длиной 33 м каждый. Змеевики расположены параллельно. Поверхность нагрева аппарата составляет 6,2 м2 и производительность около 5 т карамельной массы в смену.

Для поточных линий производства карамели описанные выше конструкции варочных аппаратов не удобны из-за значительной их высоты. Поэтому на поточных линиях применяются вакуум-аппараты, у которых греющая и испарительная части разделены.

В настоящее время завод имени Ярославского выпускает два типа вакуум-аппаратов производительностью 4 и 8 т карамельной массы в смену. В четырехтонном вакуум-аппарате (рис. 12) греющая и вакуумная части разделены и расположены параллельно, соединяясь общей крышкой. Поэтому высота аппарата значительно меньше, чем в старых конструкциях, и составляет всего 2,3 м.

Греющая часть аппарата с поверхностью нагрева 4,2 м2 представляет собой цилиндрическую сварную колонну, внутри которой размещается один змеевик длиной 32 м, диаметром 38/42 мм. Пространство между змеевиком и цилиндром омывается греющим паром давлением 6 атм, поступающим через отверстие, расположенное на середине высоты корпуса. Поршневой насос подает сироп в нижний конец змеевика. Второй конец

змеевика соединительной трубкой сообщается с вакуум-камерой, куда непрерывно поступает уваренная карамельная масса.

Образовавшийся в процессе уваривания в змеевике пар и воздух удаляются (при переходе уваренного карамельного сиропа в вакуум-камеру) в конденсатор. Вакуум-камера состоит из внутреннего и наружного конических сборников.

Рис. 12. Вакуум-аппарат с выносным змеевиком:

Рис. 12. Вакуум-аппарат с выносным змеевиком:а—паровая камера со змеевиком; б—вакуум-камера.

Во внутреннем сборнике (копильник), обогреваемом паром, собирается карамельная масса и переходит оттуда в наружный сборник, из которого периодически выгружается в воронку охлаждающей машины поточной линии.

Повышение производительности вакуум аппарата до 8 т достигнуто за счет увеличения поверхности нагрева и улучшения [25] условий теплоотдачи при увеличении диаметра змеевиков. В новой конструкции аппарата диаметр змеевика увеличен до 50 мм.

Для удобства эксплуатации, монтажа и ремонта греющая и испарительная части в новом аппарате полностью разделены и соединяются между собой трубопроводом. Такое изменение конструкции позволяет устанавливать греющую часть аппарата на полу, а испарительную крепить над охлаждающей машиной поточной линии. Уваренный в змеевиках карамельный сироп поступает по трубе, соединяющей греющую часть аппарата с испарительной, в обогреваемый паром приемник-вакуум-камеры.

Вторичный нар и воздух, образовавшиеся при уваривании сиропа и поступающие вместе с карамельной массой в вакуум- камеру, удаляются в конденсатор. Когда в приемнике скопится 15—20 кг карамельной массы, открывают кран, соединяющий наружный сборник с вакуум-камерой, и карамельная масса стекает в сборник и затем в воронку охлаждающей машины.

Применяемые в карамельном производстве вакуум-аппараты рассчитаны на давление греющего пара 6 атм. Средний коэффициент теплопередачи при варке карамельных масс достигает всего лишь от 300 до 350 ккал/м2 час град. Расчетный расход пара составляет всего около 1,3 кг/кг выпаренной влаги.

Каждый вакуум-аппарат укомплектовывается насосом для подачи сиропа в змеевик, конденсатором и мокровоздушным насосом. За рубежом в последнее время рекомендуют применять для варки карамельной массы аппараты, в которых уваривание карамельного сиропа происходит в тонкой пленке. Длительность варки на этих аппаратах составляет от 0,5 до 1 мин.

Центральная научно-исследовательская лаборатория контрольно-измерительных приборов ЦНИЛКИП [37], а также ВКНИИ [5] разработали автоматические устройства для выгрузки карамельной массы из вакуум-аппарата через заданные промежутки времени. Опыт эксплуатации этих устройств подтверждает целесообразность их установки на вакуум-аппаратах.

Варка карамельной массы в змеевиковом вакуум-аппарате

Карамельный сироп поршневым насосом подается под давлением 1 —1,5 атм в змеевик вакуум-аппарата. При прохождении через змеевик сироп нагревается за счет тепла пара, омывающего змеевики до температуры кипения. Карамельный сироп вместе с выделившимся при кипении паром поступает из змеевика в вакуум-камеру. Карамельная масса при выходе из змеевика падает на дно вакуум-камеры, а вторичный пар и воздух отсасываются в конденсатор.

В конденсаторе пар отдает тепло поступающей туда воде, которая вместе с воздухом отводится мокровоздушным насосом в водосточную систему. Благодаря разрежению карамельная масса в вакуум-камере за счет снижения температуры кипения массы дополнительно теряет влагу.

Карамельная масса должна выгружаться из аппарата через каждые 2,5—2 мин. Точное соблюдение заданных периодов выгрузки обеспечивается установкой упомянутых выше автоматов выгрузки.

При задерживании массы в (вакуум-аппарате свыше 2,5— 3 мин. возможен в связи с переполнением внутренней чаши унос карамельной массы с экстрапарами. Кроме того, при этом происходит дополнительное нарастание редуцирующих (веществ и других продуктов разложения сахаров.

Во избежание уноса с экстрапарами карамельной массы необходимо соблюдать определенное соотношение между производительностью вакуум-аппарата и емкостью вакуум-камеры.

Рис. 13. Ловушка.

Рис. 13. Ловушка.Вакуум-аппарат производительностью 4 т карамельной (массы в смену должен иметь камеру емкостью около 120 я, а производительностью 8 т — 240 л. При увеличении поверхности нагрева удлинением змеевиков необходимо увеличивать и емкость камеры.

Увеличение вакуумного пространства можно также обеспечить присоединением к верхней части его ловушки — цилиндрического сосуда о коническим днищем (рис. 13), в верхней части сосуда установлена труба со щелью для удаления экстрапара. Труба соединена с вакуум-насосом.

Воду от мокровоздушного насоса необходимо периодически проверять на наличие сахара с помощью чувствительного реактива — 10%-HO.ro спиртового раствора а-нафтола.

Большое влияние на производительность вакуум-аппарата и качество карамельной массы имеет давление греющего пара. На наших фабриках для варки карамельной массы применяют пар давлением 6 атм. Снижение давления греющего пара с 6 до 5 атм уменьшает, по опытным данным фабрик, производительность вакуум-аппаратов на 12%, а снижение давления греющего пара до 4 ати уменьшает его производительность более чем на 25%.

В зарубежной кондитерской промышленности широко применяют для варки карамельной массы греющий пар давлением 8—10 атм, что позволяет повысить производительность вакуум- аппаратов и получать карамельную массу более высокого качества.

На качество карамельной массы оказывает также большое влияние степень разрежения з вакуум-камере. При повышении •разрежения с 550—600 мм (обычно поддерживающегося на наших вакуум-аппаратах) до 700—720 мм температура карамельной массы значительно снижается, в результате получается карамельная масса с минимальным количеством продуктов разложения и с меньшей цветностью.

Влажность карамельной массы в зависимости от того, для какой карамели она предназначается, может колебаться в пределах от 1 до 3%. Для леденцовой карамели карамельную массу необходимо уваривать до влажности 1—1,5%, а для карамели с начинкой — от 1,5 до 2,5—3%.

В связи с тем, что карамельная масса, приготовленная на инвертном сахаре, имеет меньшую вязкость по сравнению с карамельной массой на патоке, ее необходимо уваривать до более высокой концентрации.

Оптимальная вязкость, обусловленная технологическим процессом обработки карамельной массы, составляет при 120° и нормальной рецептуре около 600 пуазов. При изменении рецептуры оптимальная вязкость карамельной массы может быть достигнута регулированием ее влажности.

Ниже приведены данные [8], показывающие, в каких пределах должна регулироваться влажность карамельной массы з зависимости от ее рецептуры.

Этими рекомендациями показателей влажности карамельной массы в зависимости от рецептуры следует пользоваться при изготовлении массы для карамели с начинкой. Для леденцовой карамели влажность массы должна поддерживаться в пределах 1-1,5%.

| Рецептура карамельной массы | Влажность карамель ной массы в % | |

| сахар | патока | |

| 100 частей | 50 частей | 2,6—2,7 |

| 100 | 35 | 2, — 2,4 |

| 100 | 25 | 1,0-2 0 |

| 100 | 15 . | 1,7-1.8 |

| 100 | Менее 15 частей и на инверте | 1.3-1,5 |

Количество сухих веществ в карамельной массе можно контролировать по температуре кипения массы при данном разрежении. В табл. 15 приводим температуры кипения карамельной

массы на патоке и инвертном сахаре при различном разрежении [I].

массы на патоке и инвертном сахаре при различном разрежении [I].

| Количество | Температура | кипения при |

| сухих вешеств в карамельной массе в % | разрежении 667,49 мм. tкип.воды =50 | разрежении 610,63 мм, tкип воды=60° |

| а) Карамельная масса на патоке | ||

| 96,0 | 82,97 | 95,54 |

| 96,5 | 86,27 | 99,10 |

| 97,0 | 93,20 | 106,60 |

| 97,5 | 104,20 | 118,56 |

| 98,0 | 115,60 | 131,26 |

| 98,5 | 132,12 | 148,98 |

| б) Карамельная масса на инвертном сахаре | ||

| 96,0 | 92,35 | 105,67 |

| 96,5 | 99,94 | 113,93 |

| 97,0 | 112,57 | 127,70 |

| 97,5 | 128,33 | 144,94 |

| 98,0 | 146,0 | — |

Как видно из приведенных данных, повышение разрежения в вакуум-аппаратах имеет важное значение для снижения температуры карамельной массы Таблица 15 и «повышения ее качества Проведенные на фабрике имени Бабаева опыты приготовления карамельной массы при разрежении в вакуум-камере около 700 мм показали возможность поддерживать на наших аппаратах такое разрежение и получать при этих условиях карамельную массу (более высокой стойкости и лучшего качества.

Замывка вакуум- аппарата. В процессе варки на стенках змеевиков и трубопроводов, через которые протекает карамельная масса, постепенно образуется пленка, которая уменьшает теплопроводность и этим снижает производительность аппарата. Эта пленка способствует также образованию на стенках змеевиков и трубопроводов кристаллов, которые могут вызвать кристаллизацию сиропа и карамельной массы и полное прекращение работы вакуум-аппарата. Для удаления образующегося слоя и остатков карамельной массы, которые могут задерживаться в различных частях аппаратах, вакуум-аппараты периодически, не менее двух раз в смену, промывают через сиропный насос горячей водой. Промывке вакуум-аппарата предшествует продувка его паром.

Промывные воды, содержащие ог 1,5 до 5% сахара, должны использоваться в производстве для приготовления сиропов и начинок. Для более тщательного удаления слоя нагара с внутренних поверхностей змеевиков аппарата один раз в неделю производят промывку змеевиков 2—3%-ньш растворам каустической соды, .которая оставляется в змеевиках в течение 12 час. После промывки содой аппарат необходимо промыть горячей водой.

Химические изменения сахаров при получении карамельной массы

При нагревании сахарозы и крахмальной патоки в процессе приготовления карамельного сиропа и карамельной массы происходят химические изменения, связанные в основном с гидролитическим распадом сахарозы, а также декстринов и мальтозы патоки.

При распаде сахарозы образуется инвертный сахар, а продуктом распада декстринов и мальтозы является глюкоза.

Образовавшиеся моносахариды—глюкоза и фруктоза, подвергаясь дальнейшему разложению, образуют в зависимости от условий нагревания, концентрации нагревающихся ‘растворов и реакции среды различные по составу и свойствам продукты разложения.

Исследования ВКНИИ [21, 13, 40] показали, что гидролитический распад сахарозы при нагревании и образующиеся при этом продукты распада могут быть представлены в следующем виде:

Характер и свойства продуктов разложения, образующихся при нагревании крахмальной патоки, были изучены В. А. Смирновым [ЗЛ, 32, 33]. Эти исследования показали, что характер разложения крахмальных гидролизатов при нагревании не отличается от приведенного выше для сахарных растворов, но процессы разложения при наличии в (растворе фруктозы протекают быстрее.

Образующиеся при нагревании сахаров и патоки продукты разложения обладают различными физико-химическими свойствами и оказывают различное влияние на технологический процесс приготовления карамельной массы и на свойства и качество карамели.

Литературные данные [32, 62] и результаты наших исследований [19, 20, 41, 45] показывают, что часть продуктов разложения, образующихся при нагревании сахаров в процессе приготовления карамельной массы (оксиметилфурфурол, красящие и гуминовые вещества), повышают цветность и гигроскопичность карамельной массы и карамели. Другая часть продуктов разложения (ангидриды и продукты реверсии) способна задерживать кристаллизацию сахарозы из карамельной массы и не оказывает отрицательного влияния на гигроскопичность и цветность карамели.

/—карамель на патоке; //—карамель на фепментативной патоке; ///—карамель с расплавом сахарозы; IV— карамель на инвертном сахаре, а—сахароза; Ь—глюкоза; с—фруктоза.

/—карамель на патоке; //—карамель на фепментативной патоке; ///—карамель с расплавом сахарозы; IV— карамель на инвертном сахаре, а—сахароза; Ь—глюкоза; с—фруктоза.Рис. 14. Хроматограмма карамелей, приготовленных с различными антикристаллизаторами:

Эти исследования были проведены нами при помощи методов спектроскопии и хроматографии на бумаге; изучались образующиеся продукты разложения и их влияние на свойства карамельной массы при добавлении этих продуктов в рецептуру

На основании этих исследований можно сделать следующие выводы о химических изменениях сахаров в процессе получения карамельной массы и о влиянии продуктов разложения на технологические свойства карамели.

1. При нагревании карамельных сиропов среди продуктов разложения сахаров преобладают первичные продукты разложения (ангидриды и продукты конденсации, то есть соединения ангидридов между собой и ангидридов с неизмененными моносахаридами), расположенные на хроматограмме (рис. 14) выше исходных сахаров. Кроме того, среди продуктов разложения обнаруживаются продукты более глубокого разложения (окси-метилфурфурол и др.), располагающиеся на хроматограмме ниже исходных сахаров.

Карамельная масса на инвертном сахаре содержит большее количество продуктов разложения по сравнению с карамельной массой на патоке. С увеличением времени нагревания карамельных сиропов процессы разложения при получении карамельной массы ускоряются (рис. 15 и 16).

При повышении концентрации карамельных растворов и особенно при плавлении сахарозы среди продуктов разложения преобладают продукты конденсации, располагающиеся на хроматограмме выше исходных сахаров и обладающие свойствами антикристаллизаторов. Продукты более глубокого разложения

сахаров (оксиметилфурфурол, кислоты, красящие и гуминовые вещества) образуются в этих условиях в незначительных количествах.

сахаров (оксиметилфурфурол, кислоты, красящие и гуминовые вещества) образуются в этих условиях в незначительных количествах.

Рис. 15. Изменение количества продуктов разложения в карамельном сиропе в зависимости от времени нагревания:

Рис. 15. Изменение количества продуктов разложения в карамельном сиропе в зависимости от времени нагревания:1—оксиметилфурфурол в сахаро-паточной смеси; 2—гуминовые вещества в сахаро-паточной смеси; 3— оксиметилфурфурол в сахароинвертной смеси; 4—гуминовые вещества в сахаро-инвертной смеси.

При нагревании сахарных и карамельных растворов слабой концентрации среди продуктов разложения преобладают продукты более глубокого распада (оксиметилфурфурол, красящие и гуминовые вещества).

При нагревании сахарных и карамельных растворов слабой концентрации среди продуктов разложения преобладают продукты более глубокого распада (оксиметилфурфурол, красящие и гуминовые вещества).

Первичные продукты разложения сахаров и карамельных сиропов и продукты реверсии, располагаючциеся на хроматограмме выше исследуемых сахаров, оказывают положительное влияние на сохраняемость карамелью аморфного состояния, т. е. способны задерживать кристаллизацию сахарозы из карамельной массы. Количество их среди продуктов разложения увеличивается с повышением концентрации нагреваемых сахарных растворов.

Рис. 16. Кривые поглощения карамели на патоке и инвертном сахаре.

Рис. 16. Кривые поглощения карамели на патоке и инвертном сахаре. Расплавы сахарозы, очищенные от красящих веществ и содержащие не менее 33—35% легко гидролизуемых ангидридов (легко гидролизуемые ангидриды вычисляются как разность в содержании редуцирующих веществ, определяемых после инверсии расплавов в присутствии НС1 и фермента), могут быть использованы при приготовлении карамельной массы в качестве антикристаллизаторов с полной или частичной заменой патоки. При полной замене патоки расплавом сахара его необходимо добавить в сахарный сироп в количестве 10—15% от веса сахара.

[I] Данные таблиц Бухарова [6], полученные для высоко концентрированных растворов расчетным путем, являются приближенными. Отклонения наиболее значительны при повышении концентрации карамельной массы и снижении разрежения.

Останні коментарі