Основные концепции проектирования

Проектирование любой технологической зоны производства пищевых продуктов должно учитывать пять основных составляющих:

- сырье и ингредиенты;

- технологическое оборудование;

- персонал;

- упаковочные материалы;

- готовые продукты.

Широко распространена стратегия, в соответствии с которой все другие составляющие должны рассматриваться как вторичные по отношению к этим пяти основным и по возможности находиться вне технологической зоны. К таким вторичным составляющим относятся:

- каркас здания;

- ответвления магистральных трубопроводов для воды, пара и сжатого воздуха; кабельная разводка; осветительные приборы и вентиляционные каналы;

- компрессоры, холодильные установки и насосы;

- персонал, обслуживающий все эти системы.

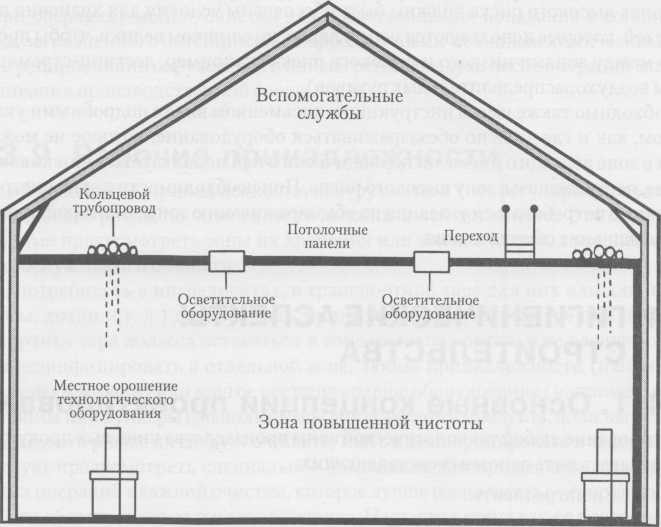

Эта стратегия хорошо подходит для технологических зон высокого риска. В работе [8] она описана как принцип строительства «шкатулки в шкатулке» — путем создания в здании предприятия изолированных чистых помещений (комнат) с обслуживающим и регулирующим оборудованием, расположенным в пространстве под крышей над потолком. Холодильное оборудование и трубопроводы подвешиваются к строительным фермам, и доступ ко всем обслуживающим системам обеспечивается с помощью мостков (см. на рис. 13.9). Такой подход, если он правильно реализован, исключает основной источник загрязнения из технологической зоны.

Рис. 13.9. Основные принципы проектирования — отделение производства от вспомогательных систем и операций обслуживания

Полы

Поскольку на полах ведутся все технологические процессы, они заслуживают специального рассмотрения и значительных начальных капиталовложений. Руководящие принципы для проектирования и строительства полов для пищевых производств изложены в работе [28].

Неудовлетворительное состояние полов увеличивают вероятность несчастных случаев и аварий, вызывает трудности в достижении необходимых санитарно-гигиенических стандартов и увеличивают затраты на профилактические мероприятия. Повреждения пола могут привести к длительной остановке производства и финансовым потерям в период выполнения ремонта. Многие проблемы, связанные с полами, возникают из-за недостаточного внимания к деталям на стадии проектирования, в частности:

- плитам перекрытий;

- водонепроницаемому слою, захватывающему стены до высоты выше обычного уровня разливов;

- швам черного пола и верхнего настила, по периметру пола, на несущих стенах, вокруг колонн и оснований оборудования;

- канализации с учетом предполагаемого расположения оборудования;

- штукатурным маякам (для получения достаточно плоской поверхности для покрытия пола или для формирования необходимых снижений, когда они не предусмотрены в бетонной плите);

- отделке пола, плитке или синтетическим полимерам;

- технологическим вопросам, включая влияние автотранспорта, ударные нагрузки от технологических операций, предполагаемое оборудование, возможности разливов продукта и связанным с ними потенциальных проблем с коррозией, тепловые удары и требования к канализации, типы применяемых моющих средств и требования к сопротивлению скольжению, и т. д.;

Покрытия пола можно разделить на три основные группы: бетоны, полностью глазурованные керамические плитки и бесшовные полимерные покрытия. Бетонные покрытия, включая высокопрочные бетонные (с дробленым гранитом), пригодные и широко применяемые в других частях предприятия, не рекомендуется использовать для производственных зон высокого риска. Это обусловлено их способностью поглощать воду, и, следовательно, делают возможным рост микроорганизмов под поверхностью пола, где крайне сложно применить эффективные средства очистки.

Прессованные или штампованные керамические плитки, широко используемые в пищевой промышленности, в последнее время частично заменяют (из-за их стоимости) различными бесшовными полимерными полами. Правильно уложенные (необходимое условие для всех видов покрытий пола) плитки соответствующего качества (полностью глазурованная керамика) вполне пригодны для производственных зон высокого риска и будут служить долго. Цвет таких плиток может быть выбран в широком диапазоне.

Плитки укладывают с помощью смеси песка и цементного раствора на черный пол (тонкий слой) или на смесь полусухого песка и цемента (толстый слой). Толщина плиток около 20 мм обеспечивает достаточную прочность при любом из методов укладки. Более тонкие плитки (12 мм) применяют для укладки в полимерный слой вибрационным способом. Поверхность плиток может быть гладкой, шипованной или (для повышения сопротивления скольжению) включать гранулы карбида кремния. Шипованные плитки (с выступами) не рекомендуются из-за того, что их сложнее мыть. В идеале должны применяться наиболее легкомоющиеся покрытия, однако на практике нельзя игнорировать требования к отсутствию скольжения, и поэтому в

окончательный выбор должен быть основан на компромиссе между разными факторами с учетом значения каждого из них.

Стыки должны быть залиты раствором максимально быстро, в противном случае поверхности стыков могут оказаться загрязненными. Цементные растворы считаются непригодными из гигиенических соображений, и обычно используют полимерные растворы, но не ранее, чем через три дня после укладки плиток (чтобы вода из слоя под плиткой могла испариться). Для заливки стыков широко применяются эпоксидные смолы, но они имеют ограниченную устойчивость к высоким концентрациям гипохлорита натрия и размягчаются при температурах выше 80 °С. Полиэфирные и фурановые смолы более устойчивы к химической коррозии. Данные по химической стойкости различных смол, перечисленных в [9], приводятся в [22]. Материалы для заливки стыков должен заполнять стыки полностью на глубину не менее 12 мм и быть заподлицо с поверхностью плитки. Тонкие стыки (1 мм) получаются, когда плитки погружают в слой смолы с помощью вибрации. Эта процедура обеспечивает плоскую поверхность и уменьшает возможность повреждения кромок плиток при эксплуатации. Одним из преимуществ плиточных полов, которые не всегда по достоинству оценивают, является то, что участки или зоны поврежденной поверхности могут быть относительно просто заменены плитками исходного цвета, то есть можно поддерживать общее качество и внешний вид пола.

Хороший вариант получения гигиеничной поверхности — это бесшовные полы на основе полимеров (при условии, что они уложены на прочное бетонное основание). Поверхностный слой можно изготовить из системы на основе различных полимеров (в основном это эпоксидная смола или полиуретан) или из модифицированных полимером цементирующих систем. Системы на основе смол можно разделить на три большие группы:

- для жестких режимов (системы толщиной 5-12 мм с большим количеством наполнителя, наносимые кельмой); у таких покрытий большая прочность, обычно они нескользкие;

- самовыравнивающиеся (саморастекающиеся) смолы (наливаемые и разглаживающиеся системы толщиной 2-5 мм, которые иногда более правильно называют самосглаживающимися); обычно они дают ровные блестящие поверхности;

- системы с покрытием толщиной обычно 0,1- 0,5 мм (они не рекомендуются для зон высокого риска и других производственных зон из-за их низкой стойкости); повреждение таких полов связывают с микробным заражением, в том числе Listeria monocytogenes, развивающихся под отслоившимся покрытием.

Предлагаемые полы должны соответствовать нормативным требованиям. Формулировки законодательства Великобритании и ЕС носят общий характер, но требуют, чтобы полы были водонепроницаемыми или непроницаемыми и очищаемыми. В CCFRA [23] разработана несложная методика оценки поглощения воды материалами покрытия пола (эти материалы могут быть легко приняты или отвергнуты при любом зафиксированном поглощении ими воды). Поглощение воды материалами неприемлемо, так как если жидкость может проникать в материалы покрытия пола, микроорганизмы при этом могут попасть в такие места, которые невозможно химически очистить и дезинфицировать.

Труднее интерпретировать возможность очистки материалов, но в работах [21] и [23] были предложены соответствующие методы испытаний по оценке способности к удалению закрепившихся микроорганизмов. Различия в очищающей способности между материалами обнаружены, но они не обязательно связаны с шероховатостью их поверхности, традиционно измеряемой в мкмRа. Авторы этих двух работ показали, что микробиологическая очищающая способность определяется при величине дефектов поверхности в 100-1000 раз ниже считающейся необходимой с точки зрения сопротивления скольжению. Например, материалы покрытия пола, сконструированные так, чтобы оказывать сопротивление скольжению, могут иметь средний перепад между максимумом и минимумом в миллиметрах, тогда как размер дефектов, в которых могут находиться микроорганизмы, измеряется в микронах. Поэтому можно получить шероховатые поверхности, обладающие хорошим сопротивлением скольжению и с хорошей микробиологической очищающей способностью на микронном уровне, и наоборот, гладкие поверхности с ограниченным сопротивлением скольжению и плохой способностью к очищению на микронном уровне. Таким образом, при выборе материалов для покрытия пола необходимы данные по их непроницаемости и очищающей способности. В месте соединения со стенами или другими вертикальными поверхностями (основаниями механизмов или колонн) пол должен иметь выкружку, поскольку это облегчает его очистку.

При наличии широкого выбора полимерных материалов/систем важно, чтобы производитель тщательно рассматривал требования потребителя и обсуждал их подробно с подрядчиком, занятым настилом покрытий пола. В работе [19] утверждается, что обычно материалы более высокого качества могут быть дороже, но долговечнее и дешевле в эксплуатации. Также представляется, что для устройства полов и ознакомления с уже существующим полом рассматриваемого типа разумно было бы пользоваться услугами заслуживающих доверия подрядчиков.

Канализация

В работе [8] утверждается, что системами канализации часто пренебрегают и конструируют ее плохо. Обстоятельный анализ требований к канализации — важный аспект конструирования полов. В идеале, чтобы обеспечить выход спускных труб непосредственно в канализационные трубы, компоновка и монтаж производственного оборудования должны быть завершены перед конструированием полов. На практике это не всегда возможно (а в пищевой промышленности особенно), и велика вероятность, что схема расположения труб будет часто меняться. Оборудование не должно быть расположено непосредственно над каналами для стока, так как это может ограничить доступ к ним для очистки.

Слив от оборудования должен поступать непосредственно в канализационные трубы так, чтобы избежать заливания пола. Возможен другой вариант: сооружение вокруг оборудования низкой стенки, от которой можно отводить воду и твердые отходы. Там, где каналы расположены вблизи стены, они не должны находиться непосредственно перед ней во избежание залива соединения стены с полом. Дополнительным достоинством каналов, расположенных рядом со стеной, является то, что оборудование не устанавливается вплотную к стенке, обеспечивая доступ для очистки.

Надлежащая канализация может быть обеспечена только в том случае, если предусмотрены соответствующие перепады к точкам слива. Для определения оптимального или рационального перепада следует учитывать ряд факторов, например:

- объемы воды («мокрые» процессы требуют большего перепада);

- отделку пола (заглаженная полимерная поверхность требует большего перепада, чем самовыравнивающиеся, иначе во впадинах на поверхности могут образовываться лужицы);

- безопасность (перепады, превышающие 1:40, могут привести к риску для оператора и создать проблемы для колесного транспорта).

Вид используемого стока существенно зависит от типа технологического процесса. Для операций с использованием значительного количества воды и твердых веществ наиболее пригодны стоки в виде желоба, а для процессов, при которых образуются большие объемы воды, но мало твердых отходов, предпочтительны стоки в виде каналов с решетками (рис. 13.10). Многие технологии обработки охлажденных продуктов не требуют разветвленных систем для стоков больших объемов жидкости, а меньшее количество стоков ведет к меньшему использованию воды, ограничивая тем самым микробиологическое заражение окружающей среды. В таких случаях в производственной зоне может быть предусмотрено небольшое количество ливневых водостоков.

В большинстве случаев канализационные каналы должны иметь перепад не менее 1 к 100, круглое дно, быть не глубже 150 мм для простоты очистки и иметь решетки (по соображениям безопасности). Решетки каналов должны легко сниматься и иметь широкие отверстия (не менее 20 мм) для твердых частиц. В последние годы наблюдается явный рост использования при строительстве коррозионностойких материалов, в частности, нержавеющей стали для решеток стоков. Нержавеющая сталь находит более широкое применение и в другой арматуре стоков (например, в различных конструкциях ловушек и каналов малообъемных систем стоков).

Край паза канала должен быть соответствующим образом сконструирован и скруглен (рис. 13.10). Это особенно важно для предотвращения повреждений стыка колодец/пол, если применяется колесный транспорт и для борьбы с патогенными микроорганизмами. Авторам известны случаи, когда между колодцем и структурой пола было разрушено уплотнение — так, что между ними оставалась пустота, которую было совершенно невозможно очистить. Затем, когда на такой канал наступают или по нему проезжает колесный транспорт, небольшой объем грязной жидкости с микроорганизмами втрамбовываются в поверхность пола.

Поток в системе стоков должен двигаться в направлении, противоположном направлению технологического процесса (то есть от зоны высокого риска к зоне низкого риска); по возможности, обратный поток от зоны низкого риска в зону высокого риска должен быть невозможен. Лучше всего это достигается при наличии отдельных систем стока для указанных зон, ведущих в главную канализационную систему с воздушным разрывом между каждым из коллекторов и главным коллектором. Сточная система должна также быть сконструирована так, чтобы точки армирования находились вне зон высокого риска. Твердые вещества должны как можно скорее отделяться от жидкостей с помощью фильтров во избежание выщелачивания и высоких концентраций сбросов. Уловители твердых веществ должны быть легко доступны для опорожнения и находиться вне технологической зоны.

Рис. 13.10. Полукруглый сточный канал с усиленным пазом для решетки и входом из нержавеющей стали

Стены

Основы проектирования и строительства стен, потолков и коммуникаций изложены в работе [26]. Для строительства стен, образующих границы зоны высокого риска и отдельных помещений внутри этой зоны, может быть использовано множество различных материалов. При анализе различных систем необходимо учитывать ряд технических факторов — гигиенические характеристики, изолирующие свойства и конструктивные характеристики стен.

Для стен, не несущих нагрузки, в настоящее время широко применяют модульные панели с теплоизоляцией, состоящие из слоя изолирующего материала толщиной 50- 200 мм между двумя стальными листами. Следует тщательно проанализировать не только огнезащитные свойства изоляции стеновой или материала покрытия, но и токсичность газов, выделяемых при сгорании, так как они могут затруднять пожаротушение. Стальная наружная обшивка для обеспечения жесткости обычно делается слегка ребристой и может быть отделана рядом готовых к употреблению гигиеничных покрытий. Модули конструируются так, чтобы их можно было состыковать друг с другом и герметизировать стыки силиконовым герметиком. Модули могут монтироваться непосредственно в И-образный канал на полу или бетонном бортике (основании) (рис. 13.11). Последний обеспечивает полезную защиту против возможного повреждения при движении транспорта (в частности, вилочных автопогрузчиков), однако следует учитывать, что такая конструкция уменьшает возможность относительно простой и дешевой перепланировки помещений.

Чтобы обеспечить легко моющееся и водонепроницаемое соединение, секции, крепящиеся непосредственно к полу, должны быть соответствующим образом установлены в силиконовый герметик и снабжены выкружкой. Для облегчения мойки, как и в случае соединений стен и пола, полезно сделать выкружку между стеной и потолком.

Для обеспечения целостности внешнего вида и характеристик поверхности во всей зоне высокого риска для покрытия внешних или несущих стен иногда используют тонкие секции (50 мм) термоизоляционной панели. При этом между двумя слоями стенового материала могут образоваться места, пригодные для укрытия вредителей. Вероятность возникновения этой проблемы увеличивается, если отверстия для обслуживания коммуникаций в термоизоляционных панелях эффективно не заделаны.

В Великобритании несущие и противопожарные стены часто изготавливают из кирпича или плит. Стены, изготовленные из таких материалов, обычно не обладают достаточно гладкой поверхностью для непосредственного нанесения различных покрытий. Для получения гладкой поверхности, необходимой для слоя покрытия, обычно на кирпичную кладку наносят раствор из песка с цементом. Стены могут быть покрыты и другими материалами, например, плитками или листами пластика. Плитки более предпочтительны при условии, что каждая из них полностью заделана, а для заделки был применен соответствующий полимер. В очень влажных зонах с большой вероятностью роста плесени можно рассмотреть вопрос о применении фунгицидного покрытия; существуют данные, что некоторые из таких покрытий не утрачивают своей эффективности в течение многих лет.

В соответствии с санитарно-гигиеническими требованиями различных директив ЕС стены должны быть выполнены из водонепроницаемых, непоглощающих, моющихся, нетоксичных материалов и иметь гладкие поверхности без трещин до высоты, соответствующей выполняемым операциям. Для зон высокого риска требования к конструкции и отделке должны соблюдаться до уровня потолка. К покрытиям стен и отделочным покрытиям вполне применимы методы гигиенической оценки материалов пола, описанные выше.

Рис. 13.11. Модульная термоизоляционная панель, расположенная в 11-образном канале и крепящаяся к бетонному основанию

Запасные выходы должны быть оборудованы устройствами запирания, открывающимися только изнутри (двери должны оставаться закрытыми за исключением экстренных случаев). Большие технические ворота, необходимые для периодического перемещения оборудования в зону высокого риска и из нее, в нерабочем состоянии должны быть также закрыты и герметизированы.

Потолки

При рассмотрении основных вопросов проектирования зон высокого риска для разделения производственных и вспомогательных функций обсуждалась идея использования потолков. На практике это зачастую достигается применением несущих крепящихся изоляционных панелей или подвесных секций (которые используются для внутренних стен), к несущей конструкции здания. Использование таких термоизоляционных панелей соответствует нормативным требованиям, поскольку их поверхность легко очищать и от нее не отделяются частицы.

Важно, чтобы проходящие через потолок коммуникации были заделаны так, чтобы предотвратить доступ загрязнений. Кабели могут проходить в кабельных желобах или специальных каналах, которые должны быть эффективно заделаны для предотвращения доступа грызунов и воды. Все коммутационное оборудование и средства управления (кроме кнопок аварийной остановки) должны по возможности располагаться в отдельных помещениях вне технологических зон (особенно при выполнении «мокрых» операций).

Освещение может быть комбинацией естественного и искусственного. Искусственное освещение имеет много преимуществ, так как при правильном расположении оно дает равномерное освещение сортировочных лент конвейеров (инспекционных конвейеров). Рекомендуемый минимум освещенности составляет 500-600 люкс. Люминесцентные трубки и лампы должны быть снабжены устройствами для защиты стекла (обычно из поликарбоната), которое в случае повреждений остается внутри. Подвесные устройства должны быть гладкими, легко моющимися и сконструированными в соответствии с определенными нормами для предотвращения попадания в них воды. Осветительные устройства рекомендуется подключать с помощью вилки и розетки, чтобы в при неисправности можно было заменить все устройство целиком, а неисправное переместить из технологической зоны в соответствующую мастерскую для ремонта. В идеале по гигиеническим соображениям рекомендуются утопленные светильники заподлицо с потолком (рис. 13.9), но это не всегда возможно, а ремонт при этом может быть затруднен.

Останні коментарі