Производство многих охлажденных продуктов обычно включает некоторый элемент групповой обработки или компоновки (или и то и другое).

Оборудование, используемое для таких операций, в основном открытого типа, то есть не может быть очищено путем безразборной мойки (С/Р), и его конструкция должна соответствовать высочайшим гигиеническим стандартам. Конструирование оборудования с учетом санитарно-гигиенических требований обладает тремя основными преимуществами:

- качество — при правильном конструировании продукт сохраняется в основном потоке, что исключает задержки продукта в оборудовании, где он может портиться и влиять на общее качество продукта при соединении с основным потоком (например, в производстве ароматизаторов одна партия не может давать привкус следующей);

- безвредность (безопасность) — правильное конструирование предотвращает загрязнение продукта веществами, которые отрицательно повлияли бы на здоровье потребителя. Такое загрязнение может быть микробиологическим (например, патогенными микроорганизмами), химическим (например, смазочными веществами, моющими средствами) и физическим (например, стеклом);

- эффективность – правильное конструирование сокращает время, необходимое для очистки единицы оборудования. За время службы оборудования это уменьшение времени на очистку довольно значительно, так что оборудование, сконструированное с учетом гигиенических требований и первоначально более дорогое (по сравнению с аналогично функционирующим плохо сконструированным оборудованием), в долгосрочном плане будет экономически более эффективным. Кроме того, экономия времени при очистке/мойке может способствовать увеличению производительности.

По гигиеническим аспектам конструирования опубликовано относительно немного научных работ. К производству охлажденных продуктов применимы работы [1,15, 17,27,29]. В Европе и США существует ряд организаций (EHEDG, 3-А Standards, NSF— National Sanitation Foundation), работа которых направлена на достижение согласованного подхода к конструированию с учетом санитарно-гигиенических требований, и использование руководств этих организаций может иметь почти нормативный статус. Следует отметить, что в Европе руководства по конструированию с учетом санитарно- гигиенических требований обычно носят более общий характер, чем американские требования (более предписывающего характера).

14 июня 1989 г. была опубликована Директива ЕС (89/392/ЕЕС) по сближению законодательства отдельных государств, в которую включен небольшой раздел, касающийся гигиенических требований к оборудованию. В нем указано, что оборудование, предназначенное для подготовки и обработки пищевых продуктов, должно быть сконструировано и изготовлено так, чтобы избежать рисков для здоровья потребителей. Выделены семь санитарно-гигиенических правил, касающихся:

- материалов, контактирующих с продуктами;

- чистоты поверхности;

- предпочтительности сварки или соединения с помощью крепежных деталей;

- конструирования, способствующего очищаемости и обеззараживания оборудования;

- хорошего дренажа поверхности;

- предотвращения «мертвых» пространств, которые невозможно очистить;

- конструирования для предотвращения загрязнения продукта вспомогательными веществами (например, смазками).

Данная Директива требует, чтобы все оборудование, продаваемое в ЕС, соответствовало этим основным требованиям и было маркировано с указанием соответствия предписанным нормам (знак «СЕ»).

Появившийся после этой Директивы Европейский стандарт EN 1672-2 «Оборудование для обработки пищевых продуктов: требования по безопасности и гигиене. Основные понятия. Часть 2: Гигиенические требования» [6] принят для дальнейшего л разъяснения гигиенических правил, установленных в 89/392/ЕЕС. Кроме этого, готовится ряд конкретных стандартов по выпечным и макаронным изделиям, мясу, оборудованию для системы общественного питания, по пищевым маслам, продаже через торговые автоматы, устройствам розлива с дозированием, охладителям разливного молока, по молочному оборудованию и обработке зерновых продуктов. Основные требования конструирования с учетом санитарно-гигиенических требований, представленные в ЕN1672-2, могут быть сведены к одиннадцати пунктам.

- Конструкционные материалы. Материалы, вступающие в контакт с продуктом, должны иметь соответствующую прочность в широком диапазоне температур, приемлемый срок службы, способность окрашиваться, должны быть коррозионно и износостойкими, легко отмываться и быть пригодными к обработке; этим требованиям обычно отвечают нержавеющие стали различных марок, выбираемые на основе их специфических свойств для удовлетворения эксплуатационных требований — например, сталь 316, содержащая молибден, используется при необходимости обеспечения коррозионной стойкости.

- Отделка поверхности. Поверхности, вступающие в контакт с продуктом, должны быть обработаны до такой степени шероховатости, чтобы их было легко очищать. Качество поверхности со временем портится и истирается, так что очистка затрудняется.

- Соединения. Неразъемные соединения (например, сварные) должны быть гладкими и сплошными. Разъемные соединения (например, резьбовые муфты) не должны иметь щелей и обеспечивать на стороне продукта гладкую сплошную поверхность. Подвесные соединения должны быть герметизированы с помощью прокладки/сальника, так как они могут допускать проникновение микроорганизмов.

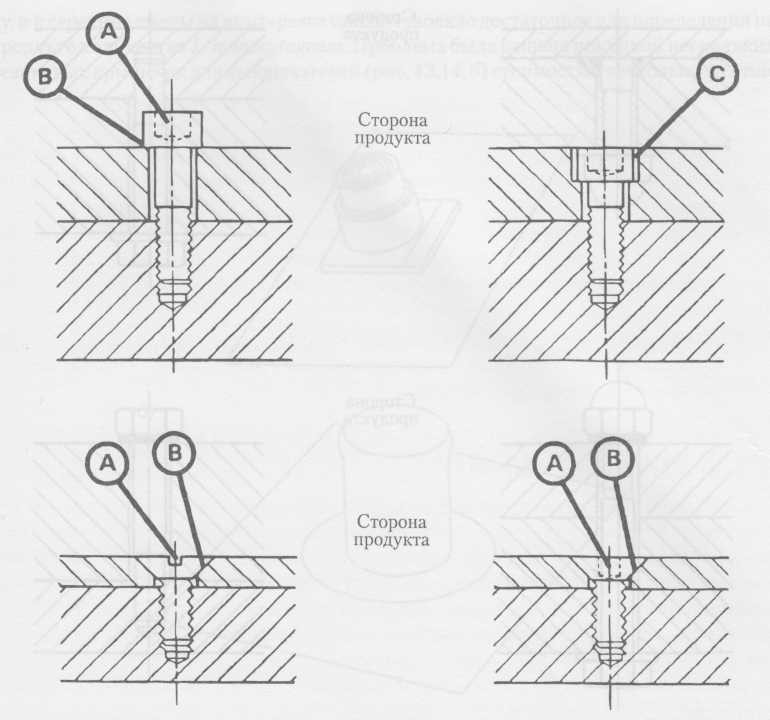

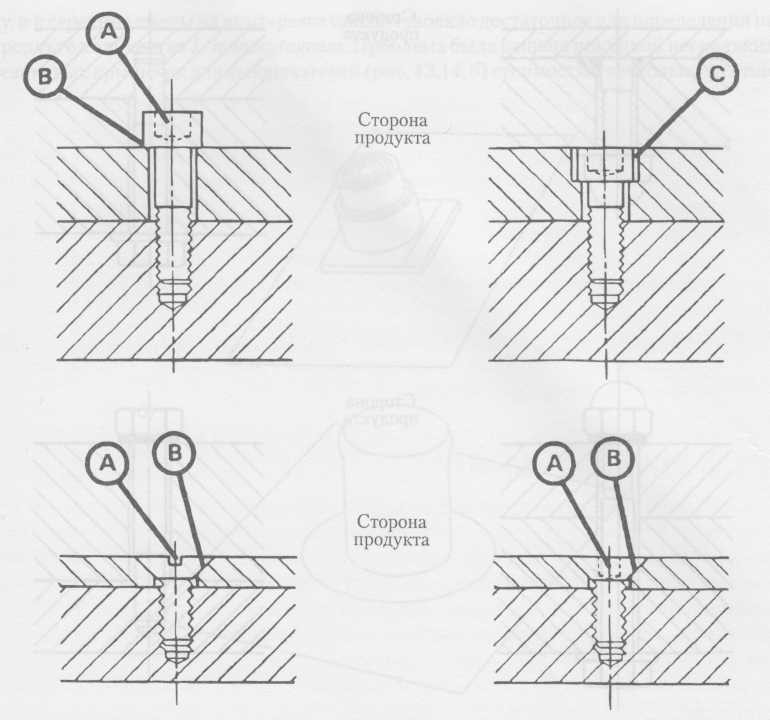

- Крепеж. На участках оборудования, вступающих в контакт с продуктом, следует по возможности избегать открытой резьбы, гаек, болтов, винтов и заклепок (рис. 13.12); рекомендуется применять другие методы крепления (рис. 13.13), при которых для формирования непроницаемого для микроорганизмов уплотнения используется шайба с резиновой сжимаемой вставкой.

- Канализация. Все поверхности трубопроводов и оборудования должны быть самодренирующимися, так как оставшаяся жидкость может способствовать росту микроорганизмов или (в случае чистящих жидкостей) к загрязнению продукта.

- Внутренние углы. Внутренние углы должны быть по возможности хорошо обработаны по радиусу для облегчения очистки/мойки.

- «Мертвые» пространства. При конструировании оборудования необходимо не только обеспечить отсутствие «мертвых» пространств, но и принять меры, чтобы они не появились при его монтаже.

- Подшипники и уплотнения валов. Во избежание возможного загрязнения продукта смазочными материалами или поломки подшипников из-за попадания в них продукта подшипники по возможности должны устанавливаться вне зоны присутствия продукта; уплотнения валов должны иметь такую конструкцию, чтобы их было легко очищать (если они не смазываются продуктом, смазка

Рис. 13.12. Примеры негигиенического крепежа. А — точки задержки грязи, В — стык металл-металл, С — «мертвые» зоны

должна быть пищевой); там, где подшипник находится в зоне нахождения продукта (например, опорный подшипник вала мешалки), важно, чтобы для прохода моющей жидкости в отверстии втулки имелся сквозной паз с верха до дна.

Приборы. Приборы должны быть изготовлены из соответствующих материалов, и если они содержат передаточную жидкость (например, манометр с трубкой Бурдона), ее использование в контакте с пищевыми продуктами должно быть санкционировано. Следует учитывать, что многие приборы, являясь конструкционно гигиеничными, монтируются с нарушением санитарно-гигиенических норм.

Двери, кожухи и панели. Двери, кожухи и панели должны быть сконструированы так, чтобы предотвращать поступление грязи и/или предотвращали ее накопление; при необходимости они должны быть скошены к наружной кромке и для облегчения очистки должны легко сниматься.

Рис. 13.13. Примеры гигиенического крепежа

Средства управления. Средства управления должны быть сконструированы так, чтобы предотвращать попадание загрязнений и облегчать мойку (рис. 13.14) — особенно те, которых операторы часто касаются руками.

Важность конструирования с учетом санитарно-гигиенических аспектов при производстве охлажденных продуктов можно продемонстрировать на примере производства нарезанного мяса с применением ломтерезок, запускающихся нажатием выключателя, аналогичного изображенному на рис. 13.14. Производство испытывало проблемы, связанные с заражением продукта Listeria monocytogenes, из-за которых пришлось остановить производство на несколько дней, что привело к финансовым убыткам, превышающим 1 млн фунтов стерлингов. Источником заражения оказались L. monocytogenes, нашедшие убежище в корпусе выключателей ломтерезок. В начале производства оператор ломтерезки выбирал кусок мяса, помещал его в ломтерезку и для начала резки нажимал кнопку пуска. С этого момента каждый раз, когда он последовательно выполнял эту процедуру, L. monocytogenes переносились с его руки на ломтерезку, и к середине смены на ломтерезке присутствовало достаточное для определения на продукте количество L. monocytogenes. Проблема была решена покупкой нескольких резиновых крышечек для выключателей (рис. 13.14, б) стоимостью несколько фунтов.

Рис. 13.14.а) типичный выключатель с внутренними щелями; б) легко очищаемый гигиеничный вариант с резиновым колпачком

Монтаж оборудования

Способность хорошо сконструированного и изготовленного оборудования работать гигиенично может быть легко сведена на нет недостаточным вниманием к его размещению и монтажу. В работе [27] в результате анализа доступности оборудования указывается, что вместо отдельных единиц оборудования лучше приобретать комплексные технологические линии. Рекомендуется:

- для обеспечения нормального доступа для проверки, очистки и обслуживания оборудования, а также для очистки/мойки полов необходима достаточная высота помещения;

- для обеспечения доступа для проверки, очистки и обслуживания (особенно если используется подъем) все части оборудования должны быть установлены на достаточном расстоянии от стен, потолков и соседнего оборудования;

- вспомогательное оборудование, системы управления и коммуникации, соединенные с технологическим оборудованием, должны быть расположены так, чтобы обеспечивать доступ для обслуживания и очистки;

- использование несущих каркасов, настенного монтажа и опор должно быть сведено к минимуму, и во избежание попадания воды или грязи они должны быть изготовлены из труб или материалов коробчатого сечения, которые должны быть заделаны; не рекомендуется применять швеллеры или материалы с угловым профилем;

- опорные плиты, используемые для поддержки и крепления оборудования, должны иметь гладкие сплошные и скошенные поверхности, способствующие стеканию жидкости, и соединяться с полом выкружкой; возможно использование шаровых опор;

- для уменьшения вероятности возникновения напряжений и повреждения оборудования, трубопроводов или соединений они должны иметь опоры, не связанные с другим оборудованием.

ЗАКЛЮЧЕНИЕ

В качестве метода консервирования технология охлаждения уже обеспечивает потребителя многими продуктами, и в будущем можно ожидать их значительного роста как по ассортименту, так и по объему производства. Наряду с этим необходимо совершенствовать гигиенические стандарты. Следует помнить, что до тех пор, пока все технические аспекты системы охлаждения пищевых продуктов были выявлены полностью и проанлизированы, в данном секторе опыт накапливался более десяти лет, в течение которых охлажденные продукты, как любые другие виды консервированных пищевых продуктов, совершенствовались и получили большой коммерческий успех.

Очевидно, что в рамках вопросов, очерченных в данной главе, имеется необходимость в дополнительной информации о путях распространения загрязнений в зонах высокого риска и в большем понимании действия различных процедур, которые используются в настоящее время для их минимизации. Должны изучаться также все аспекты конструирования с учетом санитарно-гигиенических, влияющие на способность патогенных микроорганизмов выживать, расти и переноситься в зонах высокого риска. Столь же важно тщательно оценивать новые или альтернативные методы, которые могут быть предложены. Такая работа даст возможность объединить применение принципов конструирования с современным уровнем микробиологических знаний в области методов очистки и обеззараживания, достигнутым в отраслях, где борьба с микробиологическим и пылевым загрязнением принципиально важна (например, фармацевтическая промышленность и микроэлектроника). Дальнейший прогресс может обеспечить применение методов НЛССР и математического моделирования на основе работ в области прогностической микробиологии и фундаментальных знаний микробиологических штаммов, способных к росту и выживанию в условиях охлаждения.

Литература

- ANON, (1983) Hygienic design of food processing equipment. — Campden and Chorleywood Food Research Association, Technical Manual No. 7.

- ANON, (1992a) The Workplace (Health, Safety and Welfare) Regulations, HMSO. — ISBN 0- 11-886333-9.

- ANON, (1992b) Workplace Health, Safety and Welfare. Approved Code of Practice and Guidance on Workplace (Health, Safety and Welfare): Regulations 1992, L24 HSE Books. — ISBN 0-7176-0413-6.

- ANON, (1995) Food Safety (Temperature Control): Regulations 1995, HMSO. — ISBN 0-11- 053383-6.

- ANON, (1997a) Guidelines for good hygienic practices in the manufacture of chilled foods. — Chilled Food Association, 6, Catherine Street, London WC2B 5JJ.

- ANON, (1997b) EN 1672-2. Food processing machinery. Basic requirements. Part 2. Hygiene requirements. — ISBN 0 580 27957 X.

- ANON, (1999) Workroom temperatures in places where food is handled. — HSE Food Sheet No. 3 (Revised).

- ASHFORD, M. J., (1986) Factory design principles in the food processing industry // Preparation, Processing and Freezing in Frozen Food Production / The Institution of Mechanical Engineers. — London, 1986.

- BEAUCHNER, F. R. and REINERT, D. G., (1972) How to select sanitary flooring // Food Engineering, 44(10), 120-122,126.

- BROWN, K., (1996) Guidelines on air quality for the food industry. — Campden and Chorleywood Food Research Association, Guideline No. 12.

- BROWN, K. L., (2000) Guidance on achieving reasonable working temperatures and conditions during production of chilled foods. — Campden and Chorleywood Food Research Association, Guideline No. 26.

- BURFOOT, D., BROWN, K., REAVELL, S. and XU, Y., (2000) Improving food hygiene through localised air flows // Proceedings International Congress on Engineering and Food, April 2000, Puebla, Mexico. — Pensylvania, USA: Technomic Publishing Co. Inc. (в печати).

- CATELL, D., (1988) Specialist floor finsihes: Design and installation. — Glasgow and London: Blackie and Son Ltd. — 1998.

- EC, (1993) Hygiene of Foodstuffs // Off. J. European Communities, LI75, p. 1-11.

- EHEDG, Document No. 13. (1995). Hygienic design of equipmen t for open processing of foods. — Campden and Chorleywood Food Research Association, Chipping Campden, Glos GL55 6LD (расширенное резюме см. в Trends in Food Science and Technology, 6, p. 305-310.

- GUZEWICH, J. and ROSS, P, (1999) Evaluation of risks related to microbiological contamination of ready-to-eat food by food preparation workers and the effectiveness of interventions to minimise those risks. — Food and Drug Administration, White Paper, Section One, USA.

- HOLAH, J. T, (1998) Hygienic design: International issues // Dairy, Food and Environmental Sanitation, 18, p. 212-220.

- HOLAH, J. Т., HALL, К. E., HOLDER, J., ROGERS, S. J., TAYLOR, J. and BROWN, K. L., (1995) Airborne microorganism levels in food processing environments. — Campden Food and Drink Research Association, R&D report No. 12.

- IMHOLTE, T. J., (1984) Engineering for Food Safety and Sanitation /Technical Institute of Food Safety, Crystal, Minnesota.

- KATSUYAMA, R. N. and STRACHAN, J. P. (eds) (1980) Principles of Food Processing Sanitation / The Food Processors Institute, Washington DC.

- METTLER, E. and CARPENTIER, B., (1998) Variations over time of microbial load and physicochemical properties of floor materials after cleaning in food industry premises //J. of Food Protection, 61, p. 57-65.

- SHAPTON, D. A. and SHAPTON, N. F. (eds) (1991) Principles and Practices for the Safe Processing of Foods. —Butterworth: Heinemann, 1991.

- TAYLOR, J. and HOLAH, J., (1996) A comparative evaluation with respect to bacterial cleanability of a range of wall and floor surface materials used in the food industry // J. of Applied Bacteriology, 81, p. 262-267.

- TAYLOR, J. H. and HOLAH, J. T., (2000) Hand hygiene in the food industry: a review. — Review No. 18, Campden and Chorleywood Food Research Association.

- TAYLOR, J. H., HOLAH, J. T., WALKER, H. and KAUR, M., (2000) Hand and footwear hygiene: An Investigation to define best practice, — Campden and Chorleywood Food Research Association, R&D Report No. 112.

- TIMPERLEY, A. W., (1994) Guidelines for the design and construction of walls, ceilings and services for food production areas. — Campden and Chorleywood Food Research Association, Technical Manual No. 44.

- TIMPERLEY, A. W., (1997) Hygienic design of liquid handling equipment for the food industry (2nd edn). — Campden and Chorleywood Food Research Association, Technical Manual No. 17.

- TIMPERLEY, D. A., (1993) Guidelines for the design and construction of floors for food production areas, — Campden and Chorleywood Food Research Association, Technical Manual No. 40.

- TIMPERLEY, D. A. and TIMPERLEY, A. W., (1993) Hygienic design of meat slicing machines. — Campden and Chorleywood Food Research Association, Technical Memorandum No. 679, Chipping Campden, UK.

- TRAILER, J. A., (1983) Sanitation in Food Processing. — New York:, Academic Press,/1983.

Останні коментарі