Контроль и измерение температуры[*]

М. Л. Вульф, Food Standards Agency, London

Введение

Практика измерения и хранения записей температуры в пищевой промышленности не нова, и в определенных областях, таких как, например, консервирование, применяется много лет. Тем не менее в охлаждении пищевых продуктов она широко применяется сравнительно недавно, за исключением настройки аппаратуры измерения температуры для холодильников. Основная причина внимания к контролю температуры — это возможность пищевого отравления и введение нового законодательства, касающегося контроля температуры охлажденных пищевых продуктов там, где отклонение температуры и возможный рост патогенных микроорганизмов могут породить проблемы. Развитие Европейского сообщества привело к разработке и принятию согласованной директивы по санитарии, которая охватывает изменения, сделанные в отдельных странах. В сочетании с директивами по санитарии производства продуктов животного происхождения это еще больше подчеркнуло важность управления рисками. Поэтому практическое использование контроля температуры за последние десять лет быстро развивалось, и такой контроль стал составляющей систем управления качеством и безопасностью.

Изменения законодательства

В Великобритании Правила пищевой санитарии (поправка) (Food Hygiene (Amendment) Regulations) 1990 г. [1] и Акт по безопасности пищевых продуктов (Food Safety Act) 1990 г. [2] значительно изменили процесс охлаждения. Согласно [1] был внедрен контроль температуры для некоторых видов охлажденных продуктов, применяемый на всех этапах процесса охлаждения. Дополнительные небольшие изменения были сделаны в 1991 г. [3]. До настоящего времени очень немногие потребители холодильных установок использовали регулярный контроль (мониторинг) температуры, но когда они начали применять такой контроль, они осознали его достоинства и пользу для контроля качества.

Акт по безопасности пищевых продуктов 1990 г. дал правительству дополнительные полномочия, позволяющие издавать законы по многим новым областям. Одно из значительных изменений Акта 1990 г. содержится в разделе 21. В нем описаны условия, при которых возможна защита от обвинений, выдвинутых на основании Акта. Защита на основе гарантий по Акту 1984 г. была заменена защитой на основе «должной заботливости». Чтобы подтвердить «должную заботливость», компании должны продемонстрировать, что они приняли все «разумные меры предосторожности» и «полностью проявили должную заботливость». Многие компании перешли на улучшенные системы контроля и проверки с учетом существующего параллельно в прецедентном праве закона о «должной заботливости».

Директива по санитарии (Hygiene Directive 93/43/EEC) [4] была введена в действие в Великобритании в 1995 г. (см. [5]), и в ней основной упор делался на анализ рисков по методу НАССР (указание 4 (3)), а не давались предписания или подробные указания по санитарно-гигиеническим требованиям и методам. Существует общее требование, что временные помещения и оборудование для транспорта должно быть в состоянии поддерживать пищевые продукты при соответствующих температурах, а при необходимости конструкция помещений и оборудования должна позволять контролировать эти температуры.

Требования Директивы, касающиеся контроля температуры, установлены в документе от 1995 г. [6] Кроме того, для обеспечения безопасности пищевых продуктов и прогнозирования роста микроорганизмов при различных температурных условиях правительство смогло использовать математическую модель, разрабатывавшуюся в течение пяти лет (MAFFMicromodel). В результате ранее принятые указания по контролю температуры были упрощены.

Законодательство ЕС уже содержало требования по контролю в сфере пищевых продуктов животного происхождения, например, мяса, мясных продуктов, птицы и т. д. Для реализации концепции единого рынка после января 1993 г. было согласовано около десятка общих директив, касающихся гигиеничного производства продуктов животного происхождения — от свежего мяса до двустворчатых моллюсков. Некоторые из этих директив были новыми, а остальные были заново согласованы на основе директив, действовавших в ЕС. Во всех этих директивах содержатся определенные требования по контролю температуры. Идет работа по объединению всех общих санитарных директив в одну упрощенную. Единственное обязательное требование по контролю и регистрации температуры основано на указании ЕС, требующем обеспечения холодильников и транспортных средств для хранения или транспортировки свежезамороженных пищевых продуктов контрольной аппаратурой [7]. Это требование принято также в соглашении Европейской экономической комиссии ООН, которое упрощает транспортировку скоропортящихся пищевых продуктов между соседними странами [8] для согласования требований ЕС к транспортным средствам третьих стран.

Системы управления рисками и качеством продукции

Когда компании стали исследовать и внедрять системы контроля (мониторинга) температуры, вскоре стало ясно, что это позволяет компенсировать капитальные и трудозатраты. Лучший контроль температуры способствует как повышению безопасности пищевых продуктов, так и улучшению их качества, и может дать экономические выгоды за счет более эффективного использования энергии.

Изменения в законодательстве также потребовали внедрения соответствующих систем обеспечения безопасности пищевых продуктов. Все пищевые производства ответственны за определение критических моментов своих технологических процессов. В отдельных странах и в мировом сообществе принят метод НАССР {Hazard Analysis and Critical Control Points, анализ рисков по критическим контрольным точкам). При использовании этого метода определяются риски и контрольные точки технологического процесса для управления этими рисками. Здесь важно, что план НАССР определяется для конкретного продукта и технологического процесса, а также то, что он должен постоянно контролироваться. Реализовать НАССР помогает Директива по гигиене и санитарии, содержащая указания по конкретным направлениям (к 1990 г. было опубликовано шесть руководств) [9]. В зависимости от конкретного продукта и технологии контроль температуры может быть включен или не включен в план НАССР. Особого требования вести регистрацию проверок температуры нет, но эти записи могут оказаться полезны, чтобы продемонстрировать, что требования законодательства выполняются. Важно, что контроль температуры связан с другими контрольными точками и является частью общей системы НАССР.

Понятно, что НАССР редко реализуется изолированно — этот метод сочетается с системами контроля качества для обеспечения выпуска на технологическом оборудовании безопасных пищевых продуктов однородного качества. Существует много систем обеспечения качества, и наиболее широко используемые из них основаны или на ISO 9000 или на TQM (система общего управления качеством, Total Quality Management). Система ISO 9000 [10] содержит два основных стандарта (/509001 и 9002) и различные указания. Компании признаются соответствующими этим стандартам (путем аккредитации) после их внедрения. Система TQM в большей степени относится к культуре производства, мобилизуя всех сотрудников организации на достижение постоянства качества и удовлетворение потребителя, а также на постоянное совершенствование производства.

Совершенствование технологии

Относительно дешевые средства микроэлектроники позволили производить относительно небольшие устройства для хранения больших объемов информации. Эти устройства в настоящее время широко применяют в сочетании с компьютеризированными системами управления. За последние несколько лет в компьютерной технологии и технике связи сделан огромный шаг вперед. Спутниковые системы слежения могут отслеживать положение транспортного средства и передавать на базу общую информацию о его холодильной установке и двигателе. Витрины также могут быть оснащены встроенными системами контроля температуры и влажности для обеспечения годности не расфасованных продуктов в течение всего срока хранения. Таким образом, там, где измерение температуры является частью системы обеспечения безопасности и качества, новая технология помогает накапливать и обрабатывать данные.

Важность контроля (мониторинга) температуры

Требования по контролю температуры в Англии и Уэльсе применяются к тем пищевым продуктам, в которых велика вероятность роста микроорганизмов или образования токсинов.

Такие продукты должны храниться при температуре 8 °С или ниже, однако это требование должно быть реализовано в сочетании с другими условиями, заданными в общих положениях по гигиене и санитарии [5].

Очевидно, что если можно исключить попадание патогенных микроорганизмов в пищевые продукты, то контроль температуры необходим только для продления срока годности при хранении продукта. Однако так бывает редко, и подход, принятый в системе НАССР, заключается в определении температуры на каждой стадии обработки продукта, где имеются риски, и возможностей их контроля. Снижение температуры не уничтожает микроорганизмы, а замедляет их рост, в связи с чем хранение сырья, промежуточных и готовых продуктов при низких температурах играет свою роль в обеспечении безопасности пищевых продуктов. Другие важные области — это соответствующая подготовка операторов, предотвращение механического загрязнения, применение соответствующей арматуры и оборудования, правильные режимы очистки и мойки, а также борьба с вредителями.

Холодильное оборудование создается для работы в течение длительного времени без участия человека, однако влиять на регулирование температуры могут разные события и помимо поломок. Важно контролировать правильную периодичность циклов оттайки и загрузку продуктов в холодильники, что принципиально важно для их нормальной работы и движения в них воздуха. Мониторинг температуры воздуха способен показать, правильно ли работает и управляется холодильное оборудование, хотя при этом может оказаться труднее определить температуру продуктов. В некоторых случаях мониторинг температуры воздуха невозможен, и требуется определять температуру продуктов или модели продукта.

Принципы мониторинга температуры

Выбор системы

В настоящее время многие различные системы мониторинга температуры выпускаются серийно — от простого термометра до полностью компьютеризованной системы, соединенной с локальной системой охлаждения или даже с центральной системой управления. Выбор системы зависит от объема информации, которая необходима оператору, и стоимости получения этой информации. Если система мониторинга должна обеспечить подробную информацию о работе системы, соединенной с другими системами регулирования, то очевидно, что требуется более совершенная и сложная система. Для получения полной картины распределения температуры в системе охлаждения она может содержать много датчиков. Система может содержать также датчики для получения другой информации — например, о циклах размораживания, давлениях компрессора и регулирующих вентилей, об открытии дверей и о потреблении энергии. Система может быть связана с системой аварийной сигнализации (и даже телефоном), содержать информацию о запасах и кодах партий продукта. С другой стороны, если нужно только проверять, находится ли температура хранения продукта в определенном диапазоне (критическая контрольная точка), то количество собираемой информации можно уменьшить.

В опубликованной литературе по мониторингу температуры [11,12,13,14] содержится очень мало конкретных рекомендаций. Руководства, опубликованные IFST [ 15], дают информацию о мониторинге температуры воздуха и дополнены в руководствах Министерства здравоохранения [16]. Эти Руководства были позднее заменены Промышленными нормами и правилами [9]. Практические рекомендации по мониторингу температуры имеются в приложениях к некоторым из них (например, к нормам и правилам розничной торговли и общественного питания), но они не являются их частью.

Какую температуру контролировать?

При конструировании системы контроля (мониторинга) и при выборе температуры, измеряемой в системе охлаждения, следует учитывать следующее:

выбор контролируемых температур (воздуха, продуктов или их моделей) зависит от конкретной системы и того, как она работает;

желательно помещать датчики в такие места, где они не будут повреждены при работе; если показания считывает оператор, датчики должны быть доступны;

выбранные температуры должны полно характеризовать и отражать работу системы, и, следовательно, должны быть косвенно связаны с температурой продукта.

Контроль (мониторинг) температуры воздуха

Для соответствующего регулирования и как часть НАССР следует контролировать температуру пищевых продуктов, однако время хранения охлажденных продуктов относительно мало, что осложняет мониторинг их температуры без нарушения нормальной коммерческой деятельности и необходимости вмешательства в работу системы опытных операторов. Проще установить датчики вне загружаемых продуктов и соединить их с системами считывания, позволяющими записывать температуры автоматически или вручную.

Системы охлаждения преимущественно работают путем прохождения холодного воздуха через испаритель системы, а затем над загруженными пищевыми продуктами для отвода от них тепла. Движение воздуха осуществляется с помощью вентиляторов или в некоторых случаях под действием конвекции, то есть за счет большей плотности холодного воздуха по сравнению с теплым. В случае механической циркуляции воздух возвращается в испаритель после прохождения над продуктами, причем температура возвратного воздуха равна температуре охлаждаемых продуктов или выше ее. Местные тепловые эффекты, например, от освещения могут привести к появлению горячих точек или неравномерному распределению температуры и сделать небольшую часть загруженного продукта теплее, чем возвратный воздух. В целом, связь между температурами воздуха и продукта лучше всего устанавливается путем определения разности температур холодного воздуха, выходящего из испарителя, и более теплого воздуха, возвращающегося в испаритель. Эта разность служит критерием оценки работы холодильной системы и ее эффективности для сохранения продуктов холодными [ 13], а также основой мониторинга (контроля) температуры воздуха. Вместе с тем для определения соотношения температуры воздуха и температуры продукта необходимо выполнить испытание под нагрузкой. Испытание под нагрузкой включает определение разности температур воздуха и сравнение их с температурой продукта в течение достаточного периода времени, чтобы убедиться в том, что система работает в нормальном режиме.

В закрытых системах, таких как холодильники и транспортные средства, где единственными причинами изменения режима являются циклы размораживания, открытие дверей и смена партий товаров, определение связи между температурами воздуха и продукта проще. Необходимо определить самые теплые места в системе и отслеживать температуры продуктов в течение некоторого времени, чтобы установить их связь с температурами воздуха.

Работа открытых систем, таких как прилавки-витрины, больше зависит от условий окружающей среды и расположения. Изменения температуры и влажности помещения, нарушения воздушной завесы сквозняками или движением покупателей может изменить распределение температур. В этих условиях испытание под нагрузкой может оказаться сложнее.

Изготовители прилавков-витрин выполняют испытания под нагрузкой для проверки эффективности своих изделий (BS EN441-5: 1996 [17]), используя заданную нагрузку в виде стандартизованных блоков геля (тилозы) BS EN 441-4: 1995 [18]

в регулируемой температуре окружающей среды при постоянном потоке воздуха вдоль передней поверхности прилавка-витрины. Будет ли испытание под нагрузкой, выполненное изготовителем, отличаться от испытания под нагрузкой на месте эксплуатации, зависит от того, насколько условия и нагрузка соответствуют реальным условиям работы прилавка-витрины. Влияние расположения и окружающей среды (сквозняки, освещение) должны проверяться с использованием различных пищевых продуктов.

Альтернативы мониторингу температуры воздуха

Существуют ситуации, в которых мониторинг температуры воздуха неприемлем или требует модификации. В закрытых прилавках-витринах (например, использующих холодильное хранение с конвективным охлаждением) после открывания дверей для восстановления температуры воздуха требуется значительное время [19]. Поэтому периодическое считывание температуры воздуха имело бы мало смысла и не было бы связано с температурами хранящихся продуктов. В таком случае было бы лучше контролировать пробу продукта или ее модель (эквивалент). Тепловой поток пробы делает ее менее чувствительной к быстрым изменениям температуры воздуха. Можно также подобрать модель пищевого продукта (имитатор), обладающую сходным коэффициентом теплопередачи или сходной температуропроводностью с контролируемым пищевым продуктом [20]. Использование такого мониторинга было важно, например, там, где охлаждение происходит за счет теплопроводности, как в случае охлаждающего стола, используемого при раздаче в общественном питании, или там, где скорость воздушных потоков мала (прилавки с подачей самотеком).

Даже там, где система принудительно охлаждается воздухом, но изменения температуры воздуха высоки — например, в небольших автомобилях для доставки и холодильниках витрин (прилавков), результаты контроля температуры воздуха интерпретировать сложно. Увеличивая время отклика или «демпфируя» датчик или измерительную систему, можно отслеживать направление изменения температуры воздуха, устраняя кратковременные изменения. «Демпфирование» может быть достигнуто путем увеличения теплового потока через датчик или с помощью электроники за счет изменения электронной схемы считывания.

Реализация мониторинга (контроля) температуры

Холодильное хранение Малые холодильные камеры

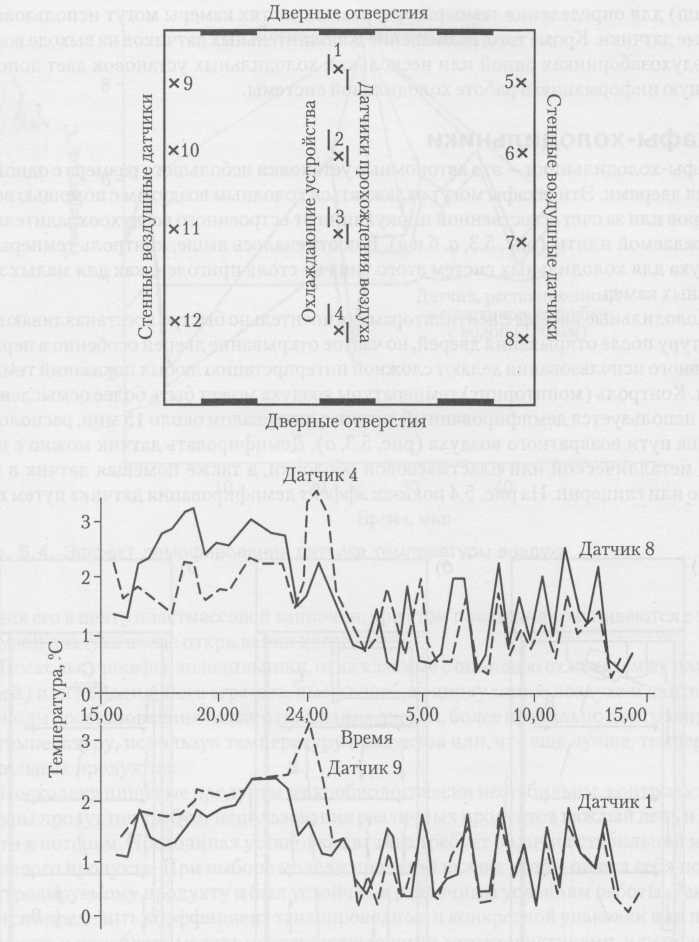

Малые холодильные камеры состоят из изолированной камеры, в зависимости от размеров охлаждаемой одним или несколькими охлаждающими вентиляторами. Расположение охлаждающих устройств в камере бывает разным, но обычно их располагают у потолка (рис. 5.1). Циркуляция воздуха должна быть такой, чтобы обеспечить соответствующее распределение холода в камере и исключить любые горячие точки или возникновение воздушных слоев. Почти всегда восстановление температуры после открывания дверей или размораживания (оттаивания) происходит быстро, что делает температуру воздуха наиболее удобным контролируемым параметром. Сохранение холодного воздуха может быть дополнительно улучшено путем использования у двери кулисы из пластмассовых полос или воздушной завесы, сводящей к минимуму доступ теплого воздуха при открывании дверей.

Количество датчиков, используемых для контроля температуры воздуха в холодильной камере, зависит от ее размера и количества охлаждающих установок. В табл. 5.1 указано минимальное количество датчиков в зависимости от объема камеры, причем при объеме камеры менее 500 м3 можно использовать для контроля температуры воздуха один датчик. Его располагают так, что он контролирует самую высокую темпера-

Рис. 5.1. Циркуляция воздуха в холодильной камере

Таблица 5.1. Количество датчиков, рекомендуемое для холодильной камеры

| Объем камеры, м3, более | Кол-во датчиков |

| 500 | 2 |

| 5 000 | 3 |

| 20 000 | 4 |

| 50 000 | 5 |

| 85 000 | 6 |

туру воздуха и, следовательно, самые теплые продукты в камере. Расположение в камере самого теплого места зависит от ее конструкции, особенно от местоположения холодильной установки.

На рис. 5.2 представлена температура воздуха в течение 24 ч работы большой холодильной камеры. График позволяет сравнить изменения температуры при наиболее активных перемещениях охлажденных продуктов днем, вечером и утром, в период менее активной загрузки.

В этом случае различия между показаниями настенных датчиков и температурой возвратного воздуха очень малы и могут зависеть от расположения датчиков в камере. Для холодильных камер объемом менее 500 м3 можно использовать один датчик, помещенный на пути возвратного воздуха холодильной установки. В замкнутой системе (такой, как камера с надлежащим распределением воздуха), температурные показания для возвратного воздуха приблизительно равны средней температуре загруженного продукта. Если хорошего распределения воздуха нет, может оказаться предпочтительным поместить один датчик в точку с наиболее высокой температурой воздуха. Эта точка может находиться в следующих местах:

на максимальной высоте загруженных продуктов, в максимальном удалении от холодильной установки;

на высоте примерно две трети высоты камеры, вдали от двери и прямого движения воздуха от холодильной установки;

на высоте два метра от пола, непосредственно напротив холодильной установки.

Рис. 5.2. Запись контроля температуры воздуха большой холодильной камеры (40 000 м3)

Если охлаждающее устройство размещено над дверью, разрежение, создаваемое вентилятором, может увеличить количество всасываемого в камеру воздуха при открывании дверей. Поэтому контроль температуры возвратного воздуха (исходящей вентиляционной струи) в этом случае зачастую неприемлем. Для больших камер (хранилищ) для определения температур в разных частях камеры могут использоваться разные датчики. Кроме того, размещение дополнительных датчиков на выходе воздуха и воздухозаборниках одной или нескольких холодильных установок дает дополнительную информацию о работе холодильной системы.

Шкафы-холодильники

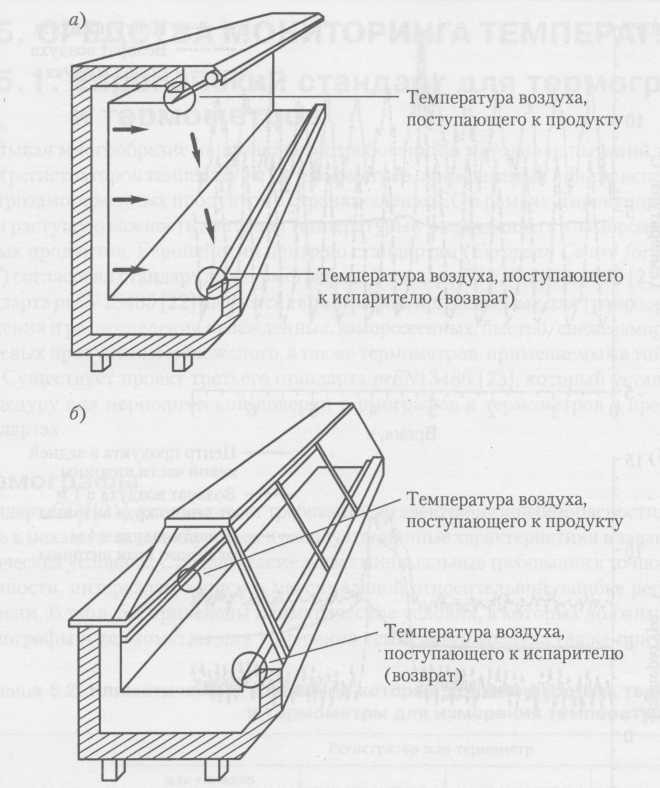

Шкафы-холодильники — это автономные установки небольшого размера с одной или двумя дверями. Эти шкафы могут охлаждаться холодным воздухом с помощью вентиляторов или за счет естественной циркуляции от встроенного воздухоохладителя или охлаждаемой плиты (рис. 5.3, а, б и в). Как отмечалось выше, контроль температуры воздуха для холодильных систем этого типа не столь пригоден, как для малых холодильных камер.

Холодильные шкафы с вентиляторами относительно быстро восстанавливают температуру после открывания дверей, но частое открывание дверей особенно в периоды активного использования делают сложной интерпретацию любых показаний температуры. Контроль (мониторинг) температуры воздуха может быть более осмысленным, если используется демпфированный датчик с интервалом около 15 мин, расположенный на пути возвратного воздуха (рис. 5.3, а). Демпфировать датчик можно с помощью металлической или пластмассовой оболочки, а также помещая датчик в воду, масло или глицерин. На рис. 5.4 показан эффект демпфирования датчика путем поме-

Рис. 5.3. Шкафы-холодильники: а) холодильник с принудительной циркуляцией воздуха; б) холодильник с холодильным агрегатом; в) холодильник с охлаждаемыми плитами

Рис. 5.4. Эффект демпфирования датчика температуры воздуха

щения его в центр пластмассовой ванночки, при этом показания сравниваются с температурой воздуха после открывания дверей.

Поскольку шкафы-холодильники, охлаждаемые с помощью охлаждаемых плит (панелей) или холодильного агрегата, имеют слабую циркуляцию воздуха и длительные периоды восстановления после открывания дверей, более правильно контролировать их температуру, используя температуру продуктов или, что еще лучше, температуру модельных продуктов.

Поскольку пищевые продукты микробиологически нестабильны, контроль температуры продуктов требует использования различных продуктов каждый день и может вести к потерям. Постоянная установка датчика требует наличия стабильной модели пищевого продукта. При выборе модели продукта важно, чтобы он вел себя подобно контролируемому продукту и был устойчив к различным условиям работы. Рекомендуется определить коэффициент теплопроводности конкретной упаковки или порции продукта и подобрать модель с соответствующими характеристиками, или подобрать модель, соответствующую продукту по коэффициенту температуропроводности [20]. В литературе имеются значения коэффициентов теплопроводности для различных продуктов и размеров упаковок, а также коэффициенты температуропроводности ряда пластмассовых материалов [20]. Чтобы убедиться в том, что датчик, помещенный в модель, функционирует нормально и дает правильные показания, а также в том, что модель ведет себя нормально, необходимо проводить регулярные проверки системы с моделью пищевого продукта.

Холодильный транспорт

Загрузка охлажденных продуктов выполняется в различные транспортные средства — от больших 40-футовых (12 м) автомобилей большой грузоподъемности с автономными холодильными агрегатами, до автомобилей малой грузоподъемности, в которых температура предварительно охлажденных продуктов поддерживается только за счет изотермических контейнеров. Так как конструкция большинства холодильных установок рассчитана на поддержание температуры, а не на охлаждение груза, необходимо предварительное его охлаждение до соответствующей температуры.

Транспорт с регулируемой температурой

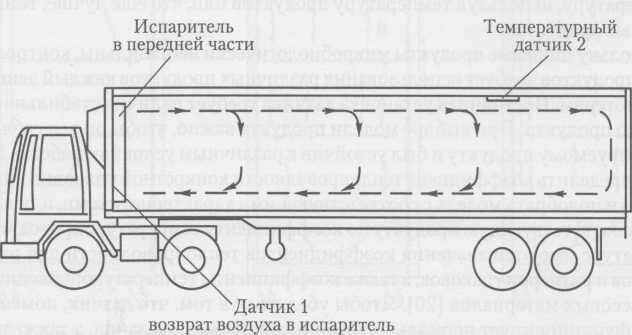

Автономная холодильная установка, обычно получающая энергию от дизеля (часто с дополнительным электродвигателем), обеспечивает в холодильной камере циркуляцию холодного воздуха от испарителя, находящегося в передней части автомобиля. Зачастую в автопарках, занятых перевозкой различных грузов, используют транспорт с подвижными перегородками, что делает возможной одновременную перевозку замороженных и охлажденных продуктов при различной температуре. Каждый отсек (камера) при этом оснащен собственным испарителем, который может регулировать температуру независимо.

Холодный воздух распределяется в разных транспортных средствах различными способами, но в большинстве случаев холодный воздух выходит сверху воздухоохладителя рядом с крышей и возвращается через основание в переднюю часть автомобиля в заборник возвратного воздуха (рис. 5.5). Правильная загрузка и расположение в автомобиле частей груза на соответствующем расстоянии принципиально важно для обеспечения правильного распределения холодного воздуха в камере. Если нужные расстояния отсутствуют, циркуляция может быть затруднена, и могут возникнуть горячие точки. Максимальная длина и ширина транспортных средств задается правилами, и поэтому свободное пространство для груза в изотермической камере создает дополнительные ограничения для достижения правильной загрузки. Существует

Рис. 5.5. Контроль температуры воздуха в транспорте с регулируемой температурой

транспорт, охлаждаемый непосредственным испарением жидкого азота из резервуара на транспортном средстве. Преимущество таких транспортных средств в том, что они работают значительно тише, чем транспорт с механическим охлаждением, а регулирование температуры в них может быть лучше. Однако при транспортировке необходима соответствующая подача жидкого азота, что может ограничить дальность и количество остановок такого транспорта.

Из-за необходимости считывания показаний температуры и использования на авторефрижераторах в течение многих лет одноканальных самописцев датчик помещали так, чтобы измерять температуру возвратного воздуха. Этот возвратный воздух характеризует среднюю температуру груза при условии хорошего доступа воздуха ко всем его частям. Малый круг обращения воздуха может привести к более низким температурам возвратного воздуха.

Длинные рефрижераторы (особенно без распределения холодного воздуха по воздуховодам у потолка камеры) рекомендуется оборудовать вторым датчиком, расположенным ближе к задней части машины (см. рис. 5.5). Добавления второго датчика недостаточно, чтобы дать полную и точную картину распределения температуры в камере, но измеряя температуру выходящего из испарителя холодного воздуха с помощью этого датчика, можно получить более полную картину циркуляции холодного воздуха в камере. Второй датчик служит для контроля работы измерительной системы и затрудняет фальсификацию. С помощью этого датчика можно убедиться, что испаритель и вентилятор функционируют нормально, а холодный воздух достигает задней части рефрижератора. Этот датчик дает базовую температуру для измерения температуры возвратного воздуха и упрощает фиксацию моментов отключения охлаждающей установки или добавления недостаточно охлажденного груза. Кроме того, с помощью этого датчика легче предотвратить замораживание части груза. Сравнение разности температур заднего датчика и датчика возвратного воздуха с нормальной разностью может также выявить плохое воздухораспределение в камере.

Частота записи для электронных устройств зависит от длительности рейса. Максимальный рекомендуемый интервал для рейсов длительностью до 8 ч составляет 15 мин. Для более длительных рейсов могут использоваться более длительные интервалы. Может потребоваться и другая информация, например, о циклах оттайки, открывании дверей и данные о грузе. Важно, чтобы водитель знал о возникновении любых проблем, связанных с температурой груза. Температурные показания часто видны водителю в зеркале заднего вида, и в некоторых случаях показание присутствует в виде зеркального изображения. Очевидно, что внимание водителя должно быть полностью направлено на дорогу, и лучше, чтобы была установлена специальная система сигнализации, предупреждающая водителя о различных нарушениях.

На рис. 5.6, а, иллюстрирующем мониторинг температуры в автомобиле, оборудованном двумя датчиками, виден эффект открывания дверей. Рис 5.6, б показывает, как осторожно следует интерпретировать записи температуры воздуха. Система работает нормально до загрузки камеры. С этого момента датчик возвратного воздуха дает приемлемые показания, но несколько более длительные циклы. При этом датчик в задней части камеры индуцирует подъем температуры, который указывает на то, что груз ограничивает движение потока холодного воздуха. Это вызывает движение холодного воздуха от испарителя по малому кругу и, следовательно, более длительные циклы включения термореле.

Рис. 5.6. Мониторинг температуры в автомобиле: а) запись нормальной температуры воздуха; б) запись температуры воздуха в плохо загруженном рефрижераторе с охлажденным пищевым продуктом (публикуется с разрешения Cold Chain Instruments)

Сразу после перестановки груза водителем для возобновления потока воздуха в заднюю часть камеры температура падает. Это проблема не была бы очевидна при наличии только датчика в потоке возвратного воздуха.

Мониторинг в автомобилях с подвижными перегородками требует больше датчиков, чтобы обеспечить запись температуры в каждом отсеке. Этого можно добиться несколькими способами. Самый простой — это контролировать приток воздуха каждой холодильной установки. Другой вариант — это крепление большего количества датчиков на крыше камеры, чтобы сделать возможным контроль температур в отсеках, независимо от положения перегородки, дополнительно к измерению температуры возвратного воздуха. Другим решением является использование небольших регистраторов температуры, положение которых можно менять с учетом расположения перегородок.

В рефрижераторах, охлаждаемых жидким азотом, датчики должны быть установлены так, чтобы определять любые градиенты температуры, возникающие в камере. Принудительная циркуляция воздуха должна исключать градиенты. Если вентиляторы не используются, датчики должны размещаться над грузом и под ним.

Небольшие средства доставки

Многие небольшие автомобили, перевозящие охлажденные пищевые продукты, оборудованы холодильными установками, работающими от двигателя автомобиля или трансмиссии. Это значит, что охлаждение невозможно, когда автомобиль не движется. Достижения холодильной техники сделали возможным переоборудование автомобилей объемом менее 3 м3 эффективными холодильными установками, работающими от аккумулятора автомобиля.

Качество регулирования температуры зависит от количества и продолжительности открываний дверей при подготовке и доставке заказов. Типичная система доставки в центре города может вести к тому, что двери открыты 40% рабочего времени, что может сделать регулирование температуры очень сложным, а также сделать неприемлемым использование контроля температуры воздуха. Укрепление над дверью кулисы из пластмассовых полосок может помочь уменьшить поступление внутрь теплого воздуха при открытых дверях. Тем не менее информация может быть получена, если датчики температуры воздуха демпфированы путем подвешивания их в бутылочках с жидкостью типа масла или глицерина. Большой разброс в записях температуры при этом устраняется, и отслеживается направление изменения общей температуры в камере. Пример использования этого способа контроля показан на рис. 5.7.

В автомобилях с эвтектическими аккумуляционными плитами (типа «зеротор») или боксами с термоизоляцией для перевозки продуктов обычно для контроля температуры в рейсе используют модель пищевого продукта или реальный продукт. Размещение датчика при этом должно как можно лучше отражать состояние груза. Значения температуры может считывать человек, но можно также подключить датчики к самописцу или регистрирующей системе.

Рис. 5.7. Запись температуры воздуха в небольшом автомобиле для доставки продуктов

Прилавки-витрины

Охлажденные продукты в основном выкладывают в открытых витринах. В некоторых случаях используют закрытые прилавки-витрины; с точки зрения мониторинга их можно рассматривать как шкафы для холодильного хранения (см. выше раздел «Шкафы-холодильники»). Открытые витрины можно разделить на две основные группы — многоэтажные открытые витрины (типа «multi-deck») и витрины для самообслуживания.

Многоэтажные витрины

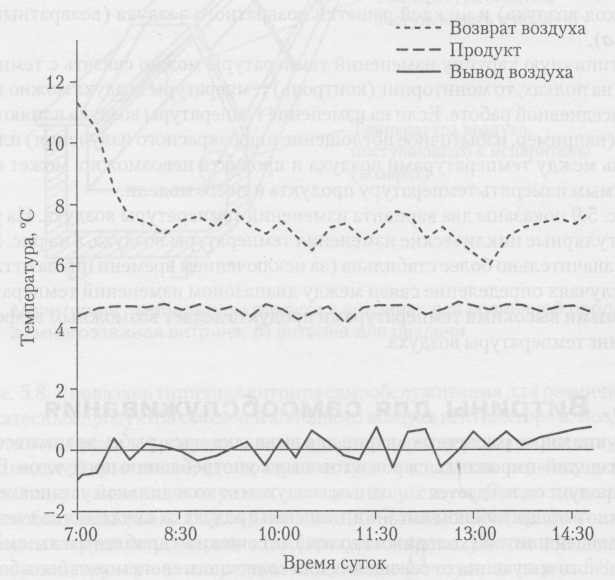

Вентилятор втягивает воздух от передней решетки витрины и, проходя через испаритель, охлаждается. Для охлаждения продуктов холодный воздух выходит в задней части полок и из верхней решетки для образования воздушной завесы перед полками (рис. 5.8, а). В конструировании витрин сделан ряд усовершенствований, среди которых — снижение теплопритока от внутреннего освещения и стабилизация воздушной завесы за счет улучшенной конструкции или добавления второй завесы. Простота контроля температуры в многоэтажных витринах определяется их конструкцией и работой. В принципе, показателем эффективности витрины служит разность температур воздуха, возвращающегося с полок, и воздуха, поступающего на полки. Размещение датчиков или считывание температуры производится вверху решетки воздушной завесы (выход воздуха) и нижней решетки возвратного воздуха (возвратный воздух) (рис. 5.8, а).

Если типичную картину изменений температуры можно связать с температурой продукта на полках, то мониторинг (контроль) температуры воздуха можно использовать в повседневной работе. Если на изменение температуры воздуха влияют и другие факторы (например, избыточное поглощение инфракрасного излучения) или установить связь между температурами воздуха и продукта невозможно, может оказаться необходимым измерять температуру продукта или его модели.

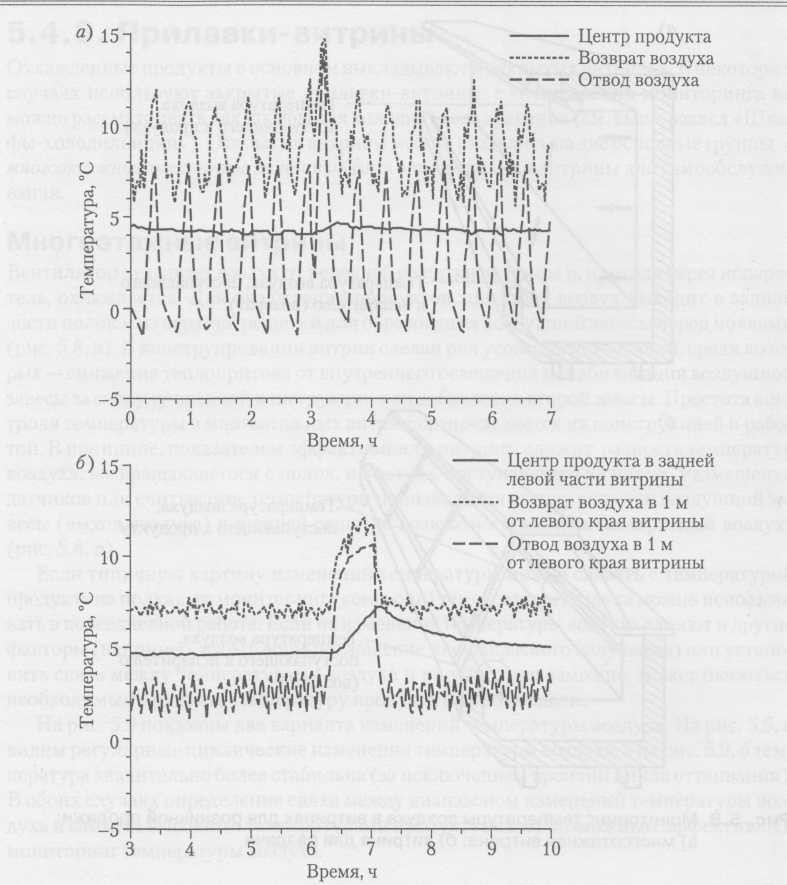

На рис. 5.9 показаны два варианта изменений температуры воздуха. На рис. 5.9, а видны регулярные циклические изменения температуры воздуха, а на рис. 5.9, б температура значительно более стабильна (за исключением времени цикла оттаивания). В обоих случаях определение связи между диапазоном изменений температуры воздуха и самыми высокими температурами продукта делает возможным эффективный мониторинг температуры воздуха.

Витрины для самообслуживания

В этой группе много различных витрин для выкладки мяса, рыбы, деликатесов, кондитерских изделий, пирожных, сыров и готовых к употреблению продуктов. Во многих случаях продукт охлаждается холодным воздухом от холодильной установки, но иногда, особенно в общественном питании, пищевой продукт охлаждается за счет контакта с охлаждающей плитой (холодным столом), отсеком или дробленым льдом. Влияние инфракрасного излучения от освещения или солнечного света может быть более выраженным в случае витрин самообслуживания и существенно влиять на температуру пищевых продуктов.

Рис. 5.8. Мониторинг температуры воздуха в витринах для розничной продажи: а) многоэтажная витрина; б) витрина для раздачи

На рис. 5.8, б показана типичная витрина самообслуживания для розничной продажи деликатесных продуктов с подачей холодного воздуха вентилятором. Воздух из задней решетки подается к продукту и возвращается через переднюю решетку. В случае витрин с подачей самотеком, где воздух поступает в заднюю решетку и выходит у нижней полки, решетка для возвратного воздуха отсутствует. Скорости воздуха в витринах самообслуживания малы для уменьшения обезвоживания продуктов в витрине; это еще более затрудняет измерение температуры воздуха. Положение датчиков или места измерения вручную температуры воздуха также показаны на рис. 5.8, б. Для ведения повседневных измерений температуры воздуха необходимо, чтобы между температурами продукта и воздуха была установлена связь.

Рис. 5.9. Записи мониторинга температуры для двух различных витрин (публикуется с разрешения Бристольского университета)

Во многих случаях проще контролировать температуру витрины по температуре продуктов или их моделей. Температура в передней части витрины обычно характеризует самые теплые места и, следовательно, самые теплые продукты в витрине. Мониторинг температуры воздуха не годится для витрин, охлаждаемых за счет теплопроводности (в отсеках или при охлаждении дробленым льдом). В этом случае следует вести прямые измерения температуры продуктов, для которых, как и для всех измерений подобного рода, необходимо использовать чистый хорошо дезинфицированный зонд.

Cредства мониторинга температуры

Европейский стандарт для термографов и термометров

Учитывая многообразие национальных требований и методов испытаний термографов (регистраторов температуры) и термометров, применяемых при транспортировке быстрозамороженных продуктов в странах-членах ЕС в рамках Директивы 92/1/ЕС [7], и растущую важность контроля температуры у охлажденных и замороженных пищевых продуктов, Европейский центр по стандартам (European Centre for Standards, CEN) согласовал стандарт для термографов. Стандарт BSEN12830:1999 [21] и проект стандартаprEN 13485 [22] касаются термографов, применяемых для транспортировки, хранения и распределения охлажденных, замороженных, быстро/свежезамороженных пищевых продуктов и мороженого, а также термометров, применяемых в той же области. Существует проект третьего стандартаprENl3486 [23], который устанавливает процедуру для периодической поверки термографов и термометров в предыдущих стандартах.

Термографы

Стандарт CEN [21 ] устанавливает требования по электрической безопасности, устойчивость к механическим вибрациям и эксплуатационные характеристики в заданных климатических условиях. Стандарт также задает минимальные требования к точности, инерционности, интервалам записи и максимальной относительной ошибке регистрации времени. В табл. 5.2 приведены климатические условия, в которых должны работать термографы и термометры для измерения температур воздуха (даже при хранении

Таблица 5.2. Климатические условия, в которых должны работать термографы и термометры для измерения температур воздуха

| Регистратор или термометр | ||||

| для складов и оптовых баз, расположенный вне холодильника в обогреваемом или кондиционируемом помещении; с внешним датчиком | для транспорта, расположенный внутри или вне транспортного средства с внешним датчиком | для складов и оптовых баз, расположенный в холодильнике; с внешним или внутренним датчиком | для транспорта, расположенный в холодильнике; с внешним или внутренним датчиком | |

| 1 | 2 | 3 | 4 | |

Номинальные условия эксплуатации[†] термометра, регистратора и устройства индикации | +5 °С…+40 °С | -30 °С…+65 °С | -30°С…+30°С | -30 °С …+30 °С |

| 1 | 2 | 3 | 4 | |

Диапазон Измерениятермометра, регистратора и устройства индикации | 0 °С …+50 °С | -30°С …+70 °С | -40 °С …+50 °С | -40 °С …+70 °С |

Условия хранения или транспортировки*** термометра, регистратора и устройства индикации | -20 °С …+60 °С | -40 °С …+85 °С | -40 °С …+60 °С | -40 °С …+85 °С |

* Условия, в которых устройство функционирует в соответствии с техническими условиями.

** Условия, которые устройство может выдерживать при работе так, чтобы впоследствии оно работало в номинальных условиях эксплуатации в соответствии с техническими условиями.

*** Условия, которые устройство может выдерживать в неработающем состоянии так, чтобы впоследствии оно могло работать в номинальных условиях эксплуатации в соответствии с техническими условиями.

или работе В этих условиях в течение короткого времени). Очевидно, ЧТО ЭТИ условия различны при работе устройств в холодильной камере и снаружи, где они подвержены воздействию изменчивых внешних погодных условий, и внутри зданий или транспортных средств. Стандарт СЕЫ [21 ] также устанавливает условия проведения испытаний, в которых определяется соответствие термографов заданным требованиям.

Термометры

Проект стандарта ргЕN13485 [22] определяет требования к термометрам для измерения температур воздуха при транспортировке, хранении и распределении, а также измерения температур охлажденных или замороженных пищевых продуктов. В табл. 5.2 приведены условия окружающей среды, в которых термометры для измерения температуры воздуха должны работать в различных случаях их применения, а в табл. 5.3 —

Таблица 5.3. Время реакции* для датчиков термографов

| Тип устройства | Транспортировка | Хранение | Все виды применения |

Внешний датчик Внутренний датчик Закрепленные термометры Переносные термометры Термометр для измерения температуры продуктов | 10 мин макс. 10 мин макс. | 20 мин макс. 20 мин макс. | 60 мин макс. 3 мин макс. 3 мин макс. |

соответствующие значения инерционности этих термометров. В табл.

Таблица 5.4. Климатические условия, в которых должны работать переносные термометры и термометры для измерения температуры продуктов

| Термометры для измерения температуры продуктов |

| Номинальные условия -20 °С…+30 °С* Предельные условия эксплуатации -30 °С…+50 °С Условия хранения -30 °С…+70 °С |

* Для измерений, сделанных в данном диапазоне температур окружающей среды, погрешность измерения не должна составлять более чем 0,3°С.

Таблица 5.5. Классы точности для термометров, измеряющих температуры воздуха или пищевых продуктов

| Температура | ||||

| воздуха | продукта | |||

| Класс | 1 | 2 | 0,5 | 1 |

Максимальная допустимая погрешность Размягчающая способность | ±1°С <0,5 °С | ±2 °С <1 °С | ±0,5 °С <0,1 °С | ±1°С <0,5 °С |

5.4 приведены условия окружающей среды, в которых должны работать переносные термометры для измерения температуры воздуха и пищевых продуктов. Для термометров, применяемых для пищевых продуктов, существует также предел измерения точности -0,3 °С при работе во всем диапазоне температур окружающей среды (от -20 °С до +30 °С). Классы точности для термометров, измеряющих температуру воздуха и пищевых продуктов, приведены в табл.

5.5.Проект стандарта [22] также устанавливает методики испытаний для определения погрешности измерения температуры и времени отклика.

Датчики Точность (погрешность)

Независимо от системы сбора или регистрации температур общими у них являются датчик или термочувствительная часть. Три основных типа широко применяемых датчиков — это термопары, платиновое сопротивление и полупроводниковый прибор (термистор). Выбор типа датчика зависит от требований к точности и инерционности, к диапазону температур, прочности и цене.

До недавнего времени большинство универсальных термометров и измерительных систем использовали в термочувствительной части системы термопару. Термопара — это пара различных металлов, соединенных с одной стороны спаем. Цепь замыкается другим соединением, которое поддерживается при известной температуре (иногда это соединение называют свободным или холодным спаем термопары). Для измерений, связанных с пищевыми продуктами, температуры которых относительно близки к окружающей, преобладают два вида термопар: термопары типа К, в которых используется проволока из хромеля (хромоникелевый сплав) и алюмеля (никель-алюминиевый сплав), и термопары типа Т, использующие проволоку из меди и Константина (медно-никелевый сплав). Преимуществами термопар являются их низкая стоимость, возможность изготовления вручную из проволоки и очень широкий диапазон измерения температуры (от-184 °Сдо 1600 °С).

В табл. 5.6 приведены возможные допустимые погрешности для трех типов датчиков, которые для термопар и платиновых датчиков сопротивления соответствуют стандартным требованиям.

| Погрешности, °С | Тип К | Тип Т | Платиновые резистивные | Термистор |

| Датчика | ±1,5* | ±0,5** | +0 2*** | ±0,1 |

| Прибора (инструментальная погрешность)* | ±0,3 | ±0,3 | ±0,2 | ±0,2 |

| Системы | ±1,8 | ±0,8 | ±0,4 | ±0,3 |

* Стандарт Великобритании ВS 4937: Класс А24.

** ВS 1904: Класс А25.

*** Включает точность коррекции холодного спая [26].

Различие инструментальной погрешности возникает из-за того, что электронная схема должна компенсировать изменения температуры эталонного или холодного спая (обычно это температура окружающей среды). Эта температура измеряется встроенным полупроводниковым датчиком, и изменения в окружающей температуре автоматически компенсируются.

Погрешность при использовании термопар возрастает, если температура окружающей среды меняется значительно, например, при перемещении из холодной среды в теплую. Ошибки при измерении с помощью термопар возможны также из-за наведенных напряжений от двигателей, влаги и градиентов температуры в других спаях. Для повышения точности измерения и контроля следует ограничиться применением датчиков на основе термопар типа Т, что обычно позволяет удовлетворить основные требования к контролю температуры воздуха [21].

Сопротивление термисторных датчиков меняется с температурой, но обычно может использоваться для измерения лишь в более узком диапазоне температур по сравнению с термопарами (от – 40°С до 140°С). Применение таких датчиков для измерения температуры пищевых продуктов расширилось с введением требований к измерительным системам для определения температуры пищевых продуктов давать погрешность ±1 °С, что подкреплено проектом стандарта CENдля термометров [22]. Эти датчики прочные, обеспечивают хорошую точность и воспроизводимость результатов, а также незначительно подвержены действию изменений окружающих температур.

Платиновые термометры сопротивления также дают точность системы, отвечающую требованиям проекта стандарта CEN[22]. Они могут использоваться в широком диапазоне температур (от -270 °С до 850 °С). Обычно их инерционность (табл. 5.7) больше, если их конструкции не защищены специальными мерами предосторожности. Должна выполняться коррекция сопротивления проводов и эффекта саморазогрева. Более высокая стоимость ограничила их применение случаями, когда требуется высокая точность в стационарных системах управления технологическим процессом.

Таблица 5.7. Типовая инерционность (с) в воздухе и воде [26]

| * | Неподвижный воздух | Принудительно подаваемый воздух | Вода* |

| Открытая термопара | 20 | 5 | – |

| Покрытая оболочкой термопара | 150 | 40 | 6 |

| Открытый термистор | 45 | 20 | – |

| Покрытый оболочкой термистор | 260 | 50 | 12 |

| Покрытая оболочкой платина | 365 | 65 | 15 |

* Датчик типа зонда, установленный в кожух в воде; время для изменения на 20 °С до уровня 99%.

Калибрование и периодическая поверка

При изготовлении каждый датчик и прибор проверяется, чтобы удостовериться в его соответствии требованиям и обеспечении точности в пределах допуска, задаваемого изготовителем и в соответствии с BS ЕN 12830:1999 [21] и ргЕN 13485:1999 [22]. Во многих случаях для измерений к системе подключаются разные датчики, которые обычно считаются взаимозаменяемыми, однако если необходимы более точные измерения, выполняется индивидуальная калибровка датчика вместе с прибором (в системе).

При этом определяют показания системы в диапазоне прилагаемых температур. Должна иметься возможность проконтролировать эти температуры по государственному эталону (например, Государственной физической лабораторией). Полученная таблица или график в поверочном сертификате позволяет скорректировать результаты измерений с помощью системы до истинных значений (в пределах допусков калибровки).

Чтобы гарантировать правильную работу аппаратуры и ее соответствие тем же условиям, что и при ее покупке, как указано в [23], после установки системы мониторинга температуры необходимо выполнять периодические поверки. Частота поверок зависит от применения аппаратуры. Изготовителем (или правомочной лабораторией) должны проводиться текущие проверки функционирования аппаратуры. Проверки, выполняемые изготовителем, рекомендуется проводить не реже одного раза в год, а также после длительного периода бездействия или отказа. Аппаратура обычно проверяется по другому термометру, который был калиброван по стандарту. Обычно также проверяют точность и работоспособность часов или продолжительность записи.

Оболочки датчиков и зонды

Для использования в контроле температуры чувствительный элемент (датчик) должен быть защищен от повреждения или поломки. Для этого применяют различные способы — от покрытия эпоксидной смолой до помещения в кожух из нержавеющей стали. Если необходим быстрый отклик, тепловой поток должен быть как можно меньше. Важно, чтобы датчики для измерения температуры воздуха, устанавливаемые в камеры или транспортные средства, были защищены от повреждений во время загрузки и выгрузки продуктов, но так, чтобы не препятствовать движению воздуха.

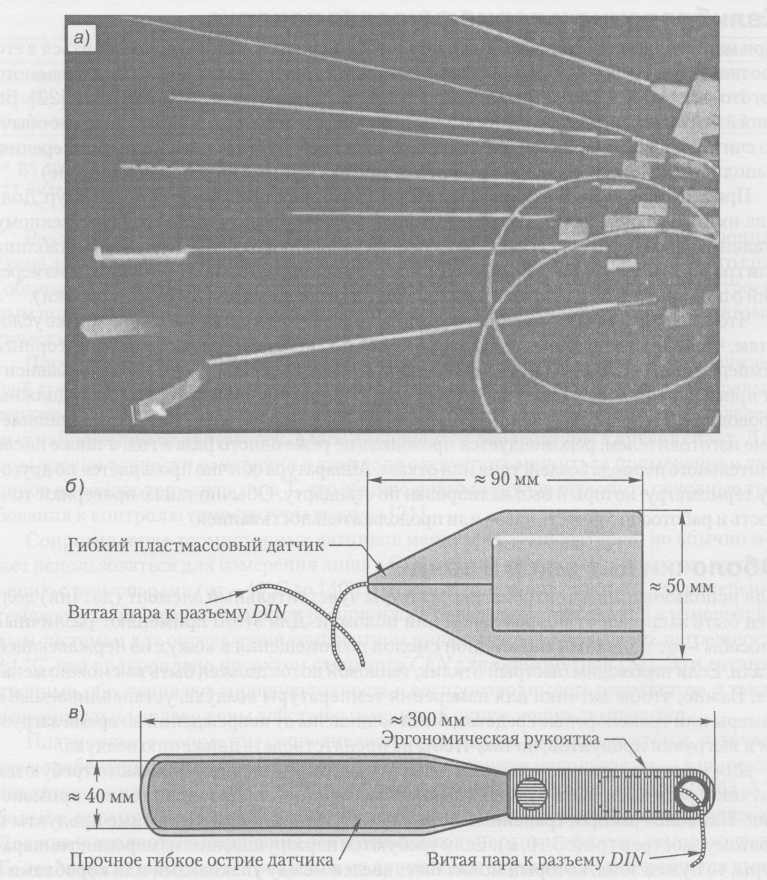

Для мониторинга и измерений температуры пищевых продуктов часто требуются датчики, размещенные в ручных зондах. Конструкция зонда зависит от его применения. Наиболее распространенный зонд служит для введения в пищевые продукты и поэтому заострен (рис. 5.10, а). Если требуются неразрушающие измерения температуры, то нужен зонд, который может быть введен между упаковками или коробками с продуктами. Для сведения к минимуму погрешности таких измерений важны хороший контакт между упаковкой и зондом, а также приемлемое время достижения установившихся показаний. Примеры зондов для измерений между упаковками и коробками показаны на рис. 5.10 бив.

Системы индикации и регистрации Системы с одним показанием

Измерительная аппаратура от первых ртутных и спиртовых термометров в стеклянной трубочке, показывающих одно значение температуры, прошла большой путь. Создание

Рис. 5.10. Ручные температурные зонды: а) различные зонды для измерения температуры воздуха и продуктов; б) зонд для измерения температуры между упаковками; в) зонд для измерения температуры между коробками

стрелочных и стержневых термометров с аналоговым или цифровым дисплеем устраняет опасность поломки, но их применение может быть ограничено большой погрешностью (особенно это относится к термометрам на основе биметаллических пластин). Стрелочные термометры, применявшиеся для индикации температуры в витринах, заменены в основном цифровыми термометрами.

Термохромные жидкие кристаллы меняют ориентацию и прозрачность в зависимости от своего состава и температуры. Расположенные в виде полосок, они показывают соответствующие температуры, напечатанные под ними. Их точность ограничена, но может достигать ±1 °С.

Более распространены электронные приборы с цифровой индикацией, питающиеся от аккумуляторов. Разрешение и интервалы отображаемой температуры меняются в зависимости от модели и типа датчика. Температуру можно запомнить и даже напечатать, а при выходе температуры за заданный предел может подаваться аварийный сигнал.

Диаграммные самописцы

Исторически запись на движущейся ленте была единственным существующим методом фиксации истории изменения температуры. Использование диаграммных самописцев в настоящее время распространено меньше, и они уступают место электронным приборам, но некоторые до сих пор присутствуют в таких системах, как холодильные камеры и транспортные средства. Диаграммы могут быть круговыми или установленными на катушке (для получения прямоугольного графика), а записи оставляются чернилами (за счет давления) или на термочувствительной бумаге. Преимуществом самописцев с круговыми диаграммами является то, что видны температурная история и резкие изменения, а также то, что диаграмма может быть легко сохранена для использования в дальнейшем. Шкала времени диаграммы обычно более суток, недели или месяца, но некоторые морские самописцы могут работать 6-8 недель. Тактовый генератор и электронная схема могут работать от аккумулятора, что дает мобильность, или от электросети (для некоторых стационарных применений). Погрешность определения длительности записи в соответствии с BSЕN12830:1999 [21] должна составлять 0,2% от времени записи, если оно меньше 31 дня, и 0,1 % времени записи, если она превышает 31 день. Погрешность системы зависит от датчика, но более современные диаграммные самописцы имеют погрешность в диапазоне 0-25 °С ниже 0,5 °С. Зачастую ограничением для них является степень разрешения на диаграммной бумаге и толщина записи. Некоторые системы записи диаграмм — это сложные приборы, позволяющие записывать 30 и более каналов различными цветами и видами печати.

Диаграммные самописцы, устанавливаемые на транспортные средства (чаще — на трейлеры), должны иметь более прочную конструкцию и выдерживать трудности дороги в любой местности и в любых погодных условиях. Существуют самописцы, дающие две и более записей, которые могут быть дополнены указателями событий (например, отмечающими открывание дверей).

Стационарная система для холодильных камер

Сложность интерпретации большого числа различных записей и быстрое развитие микроэлектроники и компьютерной технологии способствовало замене диаграммных самописцев системами регистрации данных, которые позволяют не только хранить большие объемы данных, но и осуществлять их обработку и анализ, что дает возможность использовать их в системах управления.

В холодильной камере, где каждый день в течение всего года выполняется множество измерений температуры, все чаще устанавливают компьютеризированную систему обработки данных. На блоке управления рядом с холодильной системой может находиться цифровой индикатор температуры, но чаще информация может быть выведена на дисплей, расположенный в диспетчерской. При выходе каких-либо контролируемых параметров за заданные пределы может быть подан сигнал системе сигнализации. Аварийный сигнал может быть передан по системе связи обслуживающему персоналу, располагающемуся на территории или вне ее.

Системы регистрации температуры на транспорте

Некоторые компании разработали специализированные системы для контроля температуры (мониторинга) в средствах транспорта. Эти системы сконструированы так, чтобы выдерживать вибрацию и тяжелые условия, возникающие на транспорте и оговоренные в BS ЕN12830:1999 [21]. Данные собираются в течение всего рейса от загрузки до разгрузки, а аварийные сигналы подаются, если температуры оказываются вне заданных пределов. Это оборудование может быть установлено как в кабине транспортного средства (зачастую оно имеет размер автомобильной радиосистемы), так и снаружи (иногда рядом с блоком управления охлаждением).

Кроме того, клиенты, к которым доставляется груз, все чаще требуют записи «температурной истории» получаемых ими пищевых продуктов. Для включения в документацию по доставке разработаны системы, дающие немедленную распечатку температур до точки разгрузки. Другие возможные характеристики подобных систем — это способность регистрации в течение разных периодов времени, память с возможностью хранения данных до одного года, регистраторы событий для регистрации размораживаний и открывания дверей, а также наличие каналов для мониторинга состояния разных отсеков. Совершенствуется выборка информации, и появилась возможность загрузки данных, полученных по радио, инфракрасной или спутниковой связи, в память офисных персональных компьютеров.

Портативные системы регистрации данных

Миниатюризация электронных схем привела к созданию очень компактных и емких систем регистрации данных, некоторые из которых достаточно малы, чтобы «путешествовать» с коробками продуктов или поддонами и постоянно регистрировать температуру пищевых продуктов. Такие устройства могут также использоваться в системах, постоянно установленных в хранилищах и транспортных средствах. Это удобно, если положение закрепленных датчиков должно время от времени изменяться (например, во временных хранилищах охлажденных продуктов или при перемещении перегородок в транспортных средствах с несколькими отсеками). Выбор системы зависит от вида конкретного применения, удобства использования и цены. В работе [21] описаны два таких устройства, которые использовались в крупных системах общественного питания, и показана их полезность для регистрации в критических контрольных точках.

Другой тип регистратора данных полезен для мониторинга витрин. Регистратор помещается на полке и регистрирует температуры модели продукта, находящейся в регистраторе и имеющей те же теплофизические свойства, что и пищевой продукт, выставленный на полке. Такой регистратор снабжен аварийным световым индикатором, который позволяет легко выявить и устранить возникающие проблемы. Через инфракрасный порт данные регистратора передаются для отображения и анализа.

Характеристики выпускаемых систем с развитием микроэлектроники меняю очевидно, что миниатюризация регистраторов будет продолжаться. Современные и стемы в основном еще слишком велики, чтобы их помещать в коробки с продуктами, не убирая из них одну упаковку; устройства, которые станут значительно меньше и тоньше, можно быть помещать между упаковками продуктов.

Дистанционные датчики — бесконтактные термометры

Все объекты при температуре выше абсолютного нуля излучают энергию в виде инфракрасного излучения. С ростом температуры интенсивность излучения увеличивается, но уменьшается его длина волны. В диапазоне температур охлажденных продуктов инфракрасное излучение для определения температуры может быть измерено. С ростом температуры его интенсивность растет, и пик энергии смещается в сторону более коротких длин волн. Поэтому большинство серийно выпускаемых низкотемпературных инфракрасных термометров фильтруют излучение в инфракрасной области спектра (в диапазоне 8-14 мкм) и измеряют его интенсивность. Использование такого диапазона уменьшает дистанционную чувствительность прибора за счет атмосферного поглощения (парами воды, углекислым газом). Для получения большей точности при очень высоких температурах можно использовать очень узкие диапазоны (2,2; 5,2 и 7,9 мкм), но сигналы очень малы и требуют дорогих усилителей с большим коэффициентом усиления.

Не все материалы излучают одинаковую энергию при одинаковых температурах. Соотношение энергии, излучаемой материалом и идеальным излучателем (абсолютно черным телом), известно как коэффициент излучения (излучательная способность). Коэффициенты излучения варьируются от 0 до 1,0, при этом у большинства органических веществ коэффициент излучения составляет около 0,95. Вещества отличаются по количеству энергии, которое они поглощают, отражают и излучают. Инфракрасные термометры имеют компенсаторы коэффициента излучения, которые для учета этих различий должны быть установлены на разные значения (0,1-1,0). Важен также размер объекта. Прибор усредняет все температуры, попадающие в его поле зрения. Если объект не закрывает все поле зрения прибора, показания температуры будут являться средним температуры объекта и его окружения. Фокусное расстояние меняется в зависимости от устройства, измерение возможно с очень близкого расстояния (до 50 м). Чем больше расстояние, тем сложнее точно нацелиться на объект, и во многих моделях используются лазерные прицелы (визиры).

Существует два основных типа аппаратуры для дистанционного измерения. Один тип — это прибор в форме пистолета, который нацеливают на объект; при этом показания температуры считывают с цифрового индикатора в задней части прибора. Лазерный прицел может быть встроен в пистолет для сквозного прицеливания (через объектив) для определения цели, и приборы для измерения на большом расстоянии зачастую снабжают устройствами оптического визирования. Погрешность приборов такого типа составляет около ± 1 °С.

Исследование девяти промышленно выпускаемых инфракрасных термометров, выполненное в Бристольском университете [28], показало, что к их показаниям следует относиться осторожно. Температура поверхности может сильно отличаться от внутренней температуры продуктов. Эта проблема наиболее остра для замороженных продуктов, у которых различие между температурой поверхности и внутренней температурой может быть весьма большим (особенно, когда продукт транспортируют при температуре окружающей среды выше -18 °С). Датчик инфракрасного излучения измеряет не только излучение поверхности, зависящее от ее температуры, но и излучение за счет отражения от окружающих продукт предметов (например, освещения).

В зависимости от типа упаковки отраженное излучение может быть весьма значительным и, следовательно, искажать результаты измерения температуры поверхности.

Работа этих девяти приборов при использовании их в серийной розничной витрине в розничном магазине сильно отличалась. В табл. 5.8 показаны результаты использования этих приборов для шести различных видов упаковки. Результаты измерений по инфракрасному излучению сравнивали с полученными с помощью калиброванной термопары, помещенной под упаковку. Два из пяти приборов (Ь и g) давали ошибку менее 1 °С, пять приборов — менее 2,5 °С и еще два давали неприемлемые ошибки. Самые большие ошибки все приборы давали на упаковке из фольги с нанесенной на нее печатью, отраженное излучение которой было самым большим. Рекомендуется не проводить инфракрасные измерения на упаковках с ярко освещенными поверхностями, расположенными под углом, а выбирать горизонтально и вертикально расположенные упаковки в витрине — так, чтобы прибор был расположен вертикально к верхней поверхности. Для увеличения точности освещение должно быть как можно слабее, расстояние для измерений — как можно меньше, а продукт расположен максимально ровно.

Если термометр перемещают из среды с одной температурой в среду с другой (например, из помещения с комнатной температурой в холодильную камеру), для достижения наилучшей воспроизводимости измерений рекомендуется выдержать прибор при новой температуре окружающей среды не менее 30 мин. Термометр следует также регулярно проверять на поверхности с известной температурой. Можно сделать относительно дешевую камеру для калибровки по абсолютно черному телу с

Таблица 5.8. Средняя погрешность в °С со стандартным отклонением (в скобках) для разных упаковочных материалов

| Прибор | Прозрачная упаковка в РГС* | Глянцевый картон | Полиэти леновый пакет | Ламинированная фольга с нанесенной печатью | Упаковка в РГС* с нанесенной печатью | Вакуумная упаковка с нанесенной печатью | Средний модуль |

| а | 0,6 (0,1) | 1,7 (0,1) | 1,1 (0,6) | 6,6 (0,6) | 1,9 (0,5) | 1,3 (0,1) | 2,2 |

| b | -0,3 (0,0) | 0,7 (0,0) | 0,8 (0,6) | 5,3 (0,6) | 0,6 (0,1) | 1,4 (0,1) | 1,5 |

| с | 0,7 (ОД) | 0,6 (0,0) | 0,5 (0,0) | 6,0 (0,1) | 0,4 (0,6) | 0,4 (0,0) | 1,4 |

| d | -3,3 (0,3) | -4,5 (0,5) | -5,1 (0,4) | 7,0 (0,2) | -9,1 (1,0) | -7,2 (0,2) | 6,0 |

| е | -1,9 (0,6) | -2,3 (0,1) | -2,5 (0,0) | 4,1 (0,0) | 1,8 (0,1) | -0,6 (0,1) | 2,2 |

| f | 0,8 (0,1) | 0,9 (0,4) | 1,0 (0,5) | 4,2 (3,0) | 2,9 (0,3) | 2,3 (0,1) | 2,2 |

| g | -0,1 (0,1) | -0,5 (0,6) | 0,4 (0,6) | 6,2 (0,5) | 0,2 (0,2) | 0,6 (0,1) | 1,3 |

| h | 0,5 (0,4) | 3,8 (0,3) | 6,4 (0,7) | 10,4 (0,9) | 6,1 (0,8) | 4,0 (1,4) | 5,5 |

| i | -2,2 (0,0) | -1,2 (0,0) | -0,8 (0,6) | 3,2 (0,0) | -0,9 (0,6) | -1,0 (0,6) | 1,5 |

Средний модуль | 1,4 | 1,3 | 2,1 | 5,9 | 2,7 | 2,1 |

* РГС – упаковка в регулируемой газовой среде.

помощью трубы из черного поливинилхлорида и медной болванки. Существуют также промышленно выпускаемые устройства.

Другой тип приборов основан на устройствах, подобных инфракрасной видеокамере. Тепловые изображения отображаются на цветном или монохромном дисплее, температурная шкала которого дает температуру, соответствующую определенному цвету или оттенку. Приборы могут быть различными — от устройств с низким разрешением, используемых зачастую для обнаружения заваленных в разрушенных зданиях пострадавших, до сложных систем с высоким разрешением, позволяющих вести компьютеризованную обработку данных. Было обнаружено, что инфракрасные системы очень полезны для промышленного контроля и контроля эффективности энергопотребления, поскольку они могут выявить перегретые компоненты и тепловые потери. Кроме того, для непрерывной работы в пищевой промышленности все шире применяют ручные или специальные модели. Например, можно вести мониторинг герметизирующих роликов для пластиковых лотков, подвергаемых микроволновой обработке для обеспечения равномерности нагрева; можно также проверять равномерность нагрева или охлаждения пищевых продуктов, выходящих из туннельных сушилок или холодильных камер. В этих случаях объект постоянен и более важны относительные температуры, чем точные. Результаты выдаются мгновенно, и информация может быть передана непосредственно в системы регулирования.

Измерения температуры по инфракрасному излучению никогда не заменит электрические измерения температуры для точных определений в соответствии с требованиями законодательства о регулировании температуры. Тем не менее имеются прекрасные возможности для использования таких измерений в повседневном мониторинге и контроле температуры, где очень важны относительные изменения температуры и необходима осторожность в интерпретации результатов. Ручные устройства могут быть использованы для мониторинга температуры поверхности коробок, выгружаемых с транспортного средства для принятия груза или отказа от него, или для сканирования витрины для обнаружения в ней более теплых участков.

Индикаторы температуры или температуры/времени

Работа индикаторов

Выше мониторинг температуры обсуждался с точки зрения отображения показаний температуры окружающего воздуха, пищевых продуктов или их моделей, но можно использовать также изменение физико-химических свойств, приводящих к изменению показаний индикатора, для отображения а) изменяющейся температуры, 6) пересечения порога температуры или в) одновременно температуры и времени ее воздействия после активации. Устройства, основанные на этом принципе, в первых двух случаях называют термоиндикаторами (индикаторами температуры, 77) или, в последнем случае, индикаторами времени и температуры (777).

Индикаторы обычно соединены с упаковочным материалом, который может быть прикреплен к упаковке продукта, или располагаются снаружи рядом с упакованным или неупакованным продуктом. Таким образом, индикатор может сопровождать продукт по всему маршруту холодильной цепи и давать следующую информацию (один показатель или несколько):

отказ или прием на основе изменения цвета;

переход температуры через заданный порог;

частичная история изменений температуры во времени при переходе температуры через заданный порог;

полная история изменений температуры во времени, связанная со сроком хранения.

Чтобы устройства могли коммерчески использоваться в мониторинге, они должны обладать следующими характеристиками и поставляться со следующей информацией от изготовителя [29]:

способы крепления к упаковке продукта;

инструкции по активации 777 перед употреблением, включая температуру, при которой устройство должно храниться после выпуска до использования при низких температурах;

пороговая температура и допустимые пределы ее изменения (3 стандартных отклонения) в °С и время инерционности в мин (для TI);

максимальный и минимальный пределы температуры в °С, в которых устройство будет функционировать (для TTI), а также время достижения температуры в конечной точке с допусками при достаточном количестве температур в диапазоне, указанном изготовителем (выше критической реперной точки в случае TTI с частичной температурной историей); количество комбинаций температур и времени до конечной точки должно быть не менее пяти;

допуск времени достижения температуры до конечной точки в соответствии с BS7908:1999:

категория Л (до ±2,5%), категория В (до ±5%), категория С (до ±10%), категория В (до ±20%);

для TTIс частичной температурной историей — критическая реперная температура, то есть температура (°С), при которой активируется физико-химическое изменение, приводящее к необратимому изменению;

условия хранения устройств должны быть указаны так, чтобы их работоспособность не изменялась; кроме того, должны быть указаны любые другие возможные воздействия (кроме температуры), которые могут повлиять на работу устройств (например, степень освещенности);

устройства должны исключать возможность фальсификации.

Важно понимать, что действие TTI основано на физических изменениях, химических или биохимических реакциях. Их работа обычно имитирует не микробиологические изменения в пищевом продукте, а биохимические или химические реакции, вызывающие ухудшение органолептических свойств пищевого продукта. Обычно биохимические реакции проходят быстрее химических, но у каждого продукта свое сочетание реакций, и, следовательно, различная скорость порчи. При конструировании индикатора может оказаться важным, чтобы он обладал такой же энергией активации и скоростью порчи, как у пищевого продукта [30,31].

На процессы, которые могут быть положены в основу работы индикаторов, выдано более 100 патентов, основанных на точке плавления, ферментативной реакции, полимеризации, электрохимической коррозии и т. п. Результатом изменения является обычно изменение цвета, которое может быть представлено как статическое изменение или движущаяся полоска. Промышленно выпускаемые устройства для контроля температуры и изменения температуры во времени описаны в литературе [32-34]. За последние 10-15 лет был начат серийный выпуск многих температурных и временно-температурных индикаторов, но продолжают выпускаться до сих пор очень немногие. Поэтому ниже мы остановимся лишь на нескольких наиболее удачных устройствах.

Индикаторы ЗМ MonitorMark™

Эти TTI состоят из фильтровальной бумаги и направляющего устройства, отделенных слоем полиэфирной пленки. Бумага пропитана реактивами с определенной температурой плавления и синей краской. При достижении заданной пороговой температуры реактивы плавятся, и поэтому такие индикаторы являются TTI с частичной температурной историей. Индикатор активируется удалением пленки. В устройстве имеется пять окошек, которые, становясь синими, позволяют оценить воздействие температуры. Скорость диффузии увеличивается с ростом температуры выше температуры плавления. Выпускаются различные индикаторы, соответствующие различной температуре плавления (в диапазоне от-15 °Сдо ±31 °С).

Индикаторы Lifelines

Компания Lifelines разработала несколько индикаторов, которые показывают полную временно-температурную историю. Индикаторная часть основана на полимерных соединениях, которые изменяют цвет в результате суммарного воздействия температуры. Изменение цвета основано на полимеризации ацетиленовых мономеров, которые при более высоких температурах двигаются быстрее, что ведет к более быстрому потемнению индикатора.

Первый тип индикаторов состоит из двух частей — стандартного штрихового кода и индикаторной полосы. Для считывания индикатора используется портативный компьютер со световым карандашом, давая показания отражательной способности. Сначала отражательная способность высока (95-100%), а в ходе эксплуатации она падает по мере протекания реакции, и цвет становится более темным (отражательная способность 50%). Компьютер связывает изменение отражательной способности с временнотемпературными характеристиками, которые сравниваются с информацией о продукте в штриховом коде, на основе чего могут быть сделаны прогнозы относительно срока хранения с надлежащим качеством.

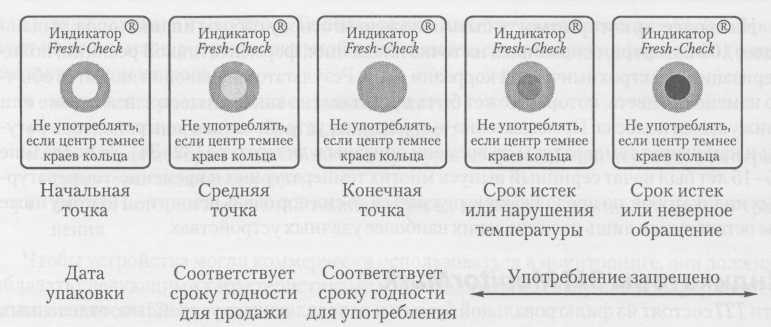

Развитие технологии Lifelines привело к выпуску индикатора Fresh-Check, предназначенного для использования потребителями. Этот индикатор состоит из двух кругов — маленького внутреннего круга, содержащего полимер, и напечатанного темного или черного наружного кольца. Внутренний круг со временем темнеет от воздействия температуры со скоростью, заданной в зависимости от сохранности пищевого продукта. Потребителю рекомендуется не употреблять в пищу продукт, когда внутренний круг станет темнее надпечатанного внешнего кольца (рис. 5.11).

Рис. 5.11. Индикатор Fresh-Check компании Lifelines — примеры стадий изменения

Чтобы связать индикацию как с ухудшением качества, так и с микробиологической безопасностью, следующим шагом стало введение в центральный круг второй полимерной системы. Если индикатор остается при температуре ниже заданного максимального уровня, полимер изменяет цвет, и это изменение связано со сроком годности продукта. Если температура поднимается выше максимума, начинает полимеризироваться вторая система, и центр по истечении заданного интервала времени резко темнеет. Этикетки компании Lifelines физически не активируются и после изготовления реагируют на любые температуры, действию которых они подвергаются, в связи с чем до использования индикаторы должны всегда храниться при температуре -18°С или ниже.

Индикаторы Vitsab®

Ряд TTI выпускает шведская компания Visual Indicator Tab Systems. Эти временно-температурные индикаторы основаны на ферментном высвобождении протонов, которое изменяет цвет индикатора pH с зеленого на желтый. Скорость высвобождения, зависящую от температуры, можно изменять так, чтобы она соответствовала сроку годности при хранении и температуре охлажденных и замороженных продуктов. Индикатор может храниться при комнатной температуре и активироваться с помощью давления, разрушающего внутренний пакет, давая возможность компонентам смешаться. Кольцевой индикатор может быть напечатан на гибкой или полужесткой упаковке, включен в герметичный шов или помещен на него. Активация может производиться при герметизации. Существуют также TTIна карточке, которая может быть помещена между упаковок на поддоне или внутри насыпного продукта.

Применение временно-температурных индикаторов (TTI)

По сравнению с другими методами мониторинга использование TTI сопряжено с некоторыми сложностями. То, что большинство их крепится к наружной поверхности упаковки, означает, что изменения индикатора происходят под воздействием температуры наружной поверхности. Когда упаковки с пищевыми продуктами находятся в коробках, это, вероятно, хороший показатель температуры продукта с определенным допуском, но для продуктов, выложенных на витрине, он может дать ошибочную индикацию срока хранения из-за поглощения инфракрасного излучения (если его действие не исключено или не скомпенсировано). Поэтому как средство соблюдения непрерывности холодильной цепи от изготовления до витрины TTI могут иметь практическое преимущество по сравнению с некоторыми другими видами мониторинга, так как они дают простую и индивидуальную индикацию нарушения температуры.

Опрос 511 потребителей [35] показал, что почти все респонденты (95%) считают, что применение TTI— это хорошая идея, но поняли их смысл они только после некоторого разъяснения. Это свидетельствует о том, что необходим значительный объем рекламы или особая образовательная кампания. Использоваться TTI должны наряду с указанием даты истечения срока годности и ясными указаниями, что делать, когда индикатор изменит свой цвет.

Определенную проблему представляло соотношение и возможное противоречие между показаниями TTI и сроком годности, указанным на этикетке. В розничной продаже, если индикация не изменилась, а указанный срок годности продукта прошел, почти половина опрошенных доверяла бы TTI. Если бы индикация изменилась до истечения срока годности при хранении в домашних условиях, большинство респондентов (57%) сами судили бы о безопасности употребления продукта, а по меньшей мере 25% возлагало бы какую-то вину на поставщика продукта. Вместе с тем признавалась ценность TTI как средства увеличения доверия розничной торговле и улучшения гигиены и санитарии при транспортировке ее домой и хранении в холодильниках. Потребителями была выражена озабоченность техническим качеством (точностью и воспроизводимостью), а также поднимался вопрос о возможности фальсификации или нарушения работы индикаторов. Эта озабоченность разделяется пищевой промышленностью, и для разъяснения этого вопроса технические характеристики временно-температурных индикаторов были опубликованы [29-36].

Нежелание розничной торговли применять на розничных упаковках индикаторы для использования их потребителем понятно и обусловлено проблемами, которые вызывает использование индикаторов. В настоящее время в Великобритании индикаторы TTI на розничных упаковках при серийном производстве пищевых продуктов не нашли постоянного применения. Во Франции и Испании сети супермаркетов использовали индикаторы Fresh-Check компании Lifelines на некоторых охлажденных продуктах в течение весьма продолжительного времени, но было принято решение в дальнейшем их не использовать. TTI нашли более широкое применение в медицине для обеспечения правильной транспортировки и хранения вакцин и лекарств. Кроме того, использование индикаторов для обеспечения непрерывности холодильной цепи до розничной продажи с помощью индикаторов на внешней упаковке или на поддонах для дополнительного контроля изучается производителями охлажденных и замороженных продуктов и розничной торговлей. Преимущество TTI по сравнению с другими видами аппаратуры для мониторинга заключается в том, что они дают простые и ясные ответы на вопрос, имело ли место нарушение температурного режима. Это делает такие индикаторы привлекательной дополнительной гарантией безопасности и качества продукта для потребителя.

Tемпературное моделирование и регулирование

Использование компьютерного моделирования как средства комплексного прогнозирования процессов широко применяется при производстве охлажденных продуктов. Это позволило прогнозировать температуру продуктов при известных условиях эксплуатации холодильных систем.

Транспорт для доставки на короткие расстояния

Проблемы мониторинга и поддержания температуры пищевых продуктов в фургонах для небольших партий продукта, имеющих маршрут со многими остановками у розничных магазинов, исследовались в Бристольском университете [37]. Была разработана коммерческая компьютерная программа (Соо1Уап), помогающая конструировать и эксплуатировать такие фургоны. Эта программа анализирует изменения температуры воздуха внутри фургона с учетом поступления тепла через теплоизоляцию от наружного воздуха, солнечного излучения и поступления воздуха через заднюю дверь (когда фургон движется и когда стоит с открытой дверью). Тепловые свойства новой теплоизоляции фургона и его возраст позволяют прогнозировать уменьшение коэффициент теплопередачи стен, причем каждая сторона фургона может рассматриваться отдельно. Поступление воздуха при открывании дверей — один из основных факторов притока теплоты, и для снижения поступления воздуха рекомендованы прозрачные завесы из пластмассовых полосок. Замеры показали, что подача воздуха от системы охлаждения непосредственно на завесы препятствовало поступлению теплого воздуха в щели в верхней части завесы.

На всех этапах разработки программы она проверялась по данным измерений. Программа позволяла прогнозировать в любой момент рейса среднюю температуру продукта в фургоне с погрешностью менее 1 °С, однако температура в фургоне фактически менялась более чем на 5 °С за счет различий температуры внутри фургона.

Витрины для розничной торговли