Комплекс теплофизических, биохимических и коллоидных процессов, протекающих в рабочих камерах хлебопекарных печей, определяет качество вырабатываемой продукции: внешний вид, пропеченность и объемный выход выпекаемого хлеба.

Хлебопекарные печи могут быть классифицированы по нескольким параметрам.

по технологическому назначению: печи универсальные — для выпечки широкого ассортимента и специализированные — для производительности:

печи сверхмалой производительности (для пекарен), малой производительности (с площадью пода до 25 м2) и большой производительности (с площадью пода 25 м2и выше);

конструктивным особенностям: печи тупиковые и туннельные;

способу обогрева пекарной камеры печи: жаровые; с канальным обогревом; с рециркуляцией продуктов сгорания; с пароводяным обогревом; с электрообогревом; с комбинированным обогревом.

Процесс выпечки хлеба. Процесс выпечки хлеба состоит их трех этапов: первый —- гигротермическая обработка; второй — образование и закрепление формы; третий — допекание.

На первом этапе заготовки увлажняются паром, который, попадая на сравнительно холодную поверхность теста, конденсируется. Образующаяся тонкая пленка конденсата способствует образованию тонкой глянцевой корочки. Некоторое количество пара проникает в тестовые заготовки, сорбируется ими, вследствие чего получаются изделия большого объема с хорошо разрыхленным

Продолжительность пребывания тестовой заготовки в зоне пароувлажнения печи по сравнению с длительностью выпечки невелика и составляет 120… 180 с. Чтобы создать на поверхности теста условия для конденсации максимального количества пара (примерно 100… 150 г пара на 1 м2 поверхности), в зоне пароувлажнения следует поддерживать температуру не более 100… 120 °С и максимальную относительную влажность 70…85%.

После увлажнения тестовые заготовки попадают в зону обогрева, куда подводят тепло с максимально возможной интенсивностью. Эта зона печи непосредственно примыкает к зоне пароувлажнения. В зоне обогрева поддерживают самую высокую из допустимых температуру, подавая в каналы этой зоны больше грею-

На втором этапе выпечки газы, находящиеся в порах заготовок, расширяются, вследствие чего объем и высота тестовых заготовок увеличиваются. Затем рост тестовых заготовок прекращается, а их форма закрепляется образованной корочкой.

Третий этап выпечки, называемый допеканием, характеризуется заметным уменьшением количества тепла, подводимого к тестовым заготовкам. За счет испарения влаги поверхностные слои заготовок превращаются в корку, а их масса уменьшается. Для уменьшения упека и толщины корок температуру на этом этапе поддерживают на сравнительно низком уровне.

На третьем этапе продолжается прогрев внутренних слоев тестовых заготовок. При достижении в центральных слоях мякиша температуры 97…98°С он считается полностью пропеченным, и процесс выпечки на этом заканчивается.

Режим выпечки каждого вида изделий имеет свои особенности. На него влияют хлебопекарные свойства муки, рецептура изделий, продолжительность расстойки и другие факторы. Например, заготовки из слабой муки или получившие длительную расстойку выпекают при более высокой температуре, чтобы предупредить

Если изделия выпекают из теста с малой продолжительностью созревания, то температуру среды пекарной камеры снижают, а продолжительность выпечки увеличивают, чтобы продлить процессы созревания, которые будут продолжаться в заготовке при выпечке. Изделия, имеющие небольшую массу и толщину, выпекают быстрее и при более высокой температуре. Ниже приведены режимы выпечки некоторых хлебных изделий.

При выпечке батонообразных изделий из пшеничной муки 1-го сорта требуется интенсивный и длительный процесс гигротермической обработки при относительной влажности среды в зоне пароувлажнения 80 % и температуре в ней 100 °С. При этих условиях удается получить изделия с глянцевитой поверхностью и хорошо разрыхленным мякишем с равномерной пористостью. В дальнейшем по мере протекания процесса выпечки таких изделий температуру в пекарной камере поддерживают около 220…230°С и затем к концу процесса выпечки плавно снижают примерно до 190 °С.

При выпечке изделий, на поверхности которых в результате надреза ножом тестовых заготовок при посадке образуется гребешок, например булка городская, паляница, оптимальными паровлажностными режимами являются следующие: температура в зоне гигротермической обработки заготовок 130… 140 °С при одновременно высокой относительной влажности. Такие параметры в зоне пароувлажнения необходимы для того, чтобы произошло полное

В дальнейшем, по мере протекания процесса выпечки, температура в рабочей камере печи поддерживается примерно на таком же или несколько более низком уровне, как и в случае выпечки

Наибольшие трудности представляет создание тепловых режимов при выпечке ржано-пшеничных и ржаных подовых изделий. Тесто из ржаной муки обладает слабыми формоудерживающими свойствами, поэтому тестовые заготовки склонны к растеканию. В процессе выпечки таких изделий необходимо после гигротермической обработки тестовых заготовок подвергать их интенсивной термической обработке при сравнительно высоких температурах среды пекарной камеры: до 250…260 °С, а в некоторых случаях и до 270 °С. Этот процесс высокоинтенсивного теплоподвода называют обжаркой, а начальный участок пекарной камеры — обжарочной

При выборе тепловых режимов нужно учитывать, что интенсификация прогрева тестовых заготовок и сокращение продолжительности выпечки приводят к снижению содержания ароматических веществ в хлебе, так как интенсификация физических процессов не вызывает интенсификации биохимических процессов, от скорости протекания которых зависит количество ароматических веществ.

Устройство современной хлебопекарной печи. Современная хлебопекарная печь является агрегатом, включающим в себя основные элементы: генератор теплоты, пекарную камеру, под печи, теплопередающие устройства, ограждения, вспомогательные устройства и контрольно-измерительные приборы.

Генератором теплоты у большинства хлебопекарных печей являются топочные устройства, которые бывают двух видов: для сжигания твердого топлива (уголь, дрова, торф и др.) и для сжигания газообразного или жидкого топлива (газ, нефть, мазут

Топочное устройство хлебопекарной печи для сжигания твердого топлива состоит из следующих основных частей: колосниковой решетки (на ней происходит горение топлива); топочного пространства, где происходит сгорание летучих составных частей топлива; поддувала (зольника), через которое в топку подводится воздух и куда проваливается образующаяся при горении зола.

Твердое топливо забрасывается на колосниковую решетку через топочную дверцу. Для чистки зольника предусмотрена дверка.

Колосниковая решетка состоит из отдельных колосников, представляющих собой чугунные плиты с ребрами. Колосники укладываются на подколосниковые балки. В колосниках имеются отверстия, предназначенные для подвода воздуха, необходимого для горения.

Топочное устройство хлебопекарной печи для сжигания газообразного топлива в печах с рециркуляцией продуктов горения состоит из соосно расположенных цилиндрических камер сгорания (топок) и смешивания. Между ними имеется кольцевой зазор для прохода рециркулирующих газов. В цилиндре камеры смешивания происходит перемешивание продуктов горения и рециркулирующих газов. Процесс горения в топке сопровождается теплоотдачей к омывающим ее рециркулирующим газам и излучением факела через выходные отверстия топочного цилиндра в камеру смешивания.

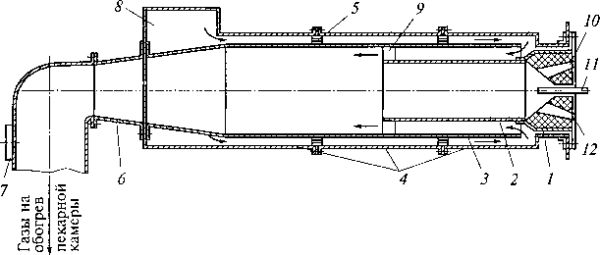

Топочное устройство печи с рециркуляционным обогревом (рис. 3.23) состоит из жароупорного цилиндра 2, соединенного одной стороной с металлическим конусом 7, другой — четырьмя пластинками 9 с цилиндром 3. Внешняя поверхность камеры собрана из трех металлических цилиндров; между цилиндрами 3 и 4 установлены дистанционные кольца 5. В цилиндре 4 имеется патрубок для подвода рециркулирующего газа. Открытый левый торец камеры сгорания соединен с патрубком 6, отводящим газ в каналы обогрева.

В металлический конус набивается жароупорная масса «Динакс» с таким расчетом, что остаются три отверстия 10… 12 соответственно для горелки, запальника и смотрового люка.

Газ сгорает в жароупорном цилиндре 2, внутренняя поверхность которого футеруется кольцами из жароупорной массы. Рециркулирующие газы поступают через патрубок 8 и затем, двигаясь между цилиндрами 3 и 4, охлаждают первый, затем огибают

Рис. 3.23. Топочное устройство печи с рециркуляционным обогревом.

его торец и движутся к патрубку <5, который отводит газы в каналы обогрева; при этом, касаясь наружной стенки цилиндра 2, они

Смешивание продуктов горения и рециркулирующих газов происходит в цилиндре 3. Для удаления продуктов горения и рециркулирующих газов на выходе из камеры поддерживают разрежение

Во время работы камеры жароупорная масса «Динакс» раскаляется до свечения и облучает зону горения газа, что обеспечивает устойчивую температуру и полное сгорание.

В газораспределительном патрубке, куда направляют газы из камеры сгорания, установлен предохранительный клапан 7.

Для сжигания газа в топках применяются газовые горелки двух типов: инжекционные и внутреннего смешивания с принудительной подачей воздуха. Выбор типа горелки производится в зависимости от расхода газа, конструкции печного агрегата, топочного устройства, давления газа в сети и т.д. Для сжигания жидкого топлива применяются форсунки с паровым и воздушным распылителем.

Инжекционные горелки по конструкции несложны, в обслуживании просты и могут работать при невысоком давлении газа без специальных установок и затрат энергии на подачу первичного воздуха. Они обеспечивают получение короткого прозрачного факела с высокой температурой, которая снижается по длине факела.

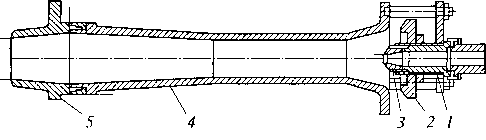

Наибольшее распространение в хлебопекарном производстве получила газовая инжекционная горелка среднего давления (рис. 3.24), состоящая из насадки 5, смесителя 4, газового сопла 3, шайбы 2 для регулирования воздуха, установленной на трубе 7, подающей газ.

В горелках низкого давления инжектируется часть воздуха, необходимого для горения; недостающая часть (вторичный воздух) засасывается через специальные отверстия за счет разрежения в топке. Перед каждой горелкой на газопроводе установлен отключающий кран. Горелка устойчиво работает без отрыва и проскока

Рис. 3.24. Газовая инжекционная горелка среднего давления.

пламени в широком диапазоне регулирования давления и расхода газа. Блок горелок снабжен автоматическими приборами, которые обеспечивают отключение газа в случае отрыва факела или погасания пламени постоянно действующего запальника.

К преимуществам горелок низкого давления следует отнести автоматическое смешивание определенных количеств газа и воздуха, отсутствие дутьевых устройств и простоту в обслуживании. Однако наряду с этим горелки низкого давления имеют и ряд недостатков: шум при работе и необходимость демонтажа горелки и кладки из огнеупорного кирпича на колосниках топки при переходе на резервное твердое топливо.

В топочных устройствах хлебопекарной печи для сжигания жидкого топлива наибольшее распространение получили форсунки с паровым или воздушным распылителем.

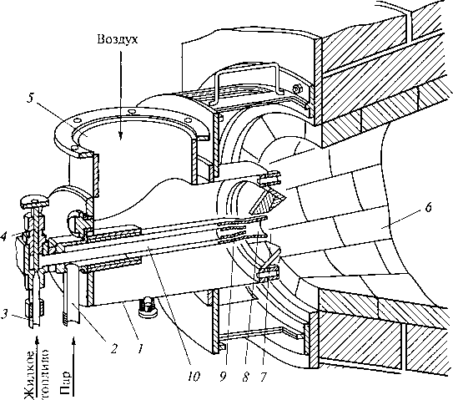

Форсунка с универсальным распылителем (рис. 3.25) состоит из металлического корпуса 7, внутри которого горизонтально расположен ствол форсунки 10, собранный из двух трубок (одна в другой), наконечника 9, распыливающего конуса 8 и сопла 7. В кладке стены топки из огнеупорного кирпича выкладывается зажигательный конус 6. Корпус форсунки крепится болтами к кладке стены топки.

Рис. 3.25. Форсунка с универсальным распылителем

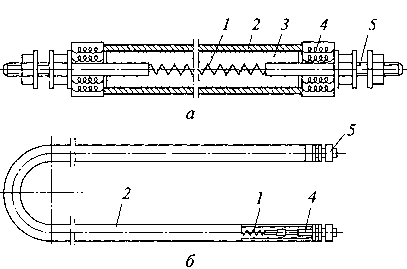

Рис. 3.26. Электронагреватели: а — прямые; б — U-образные

Воздух к форсунке подается по трубопроводу, присоединенному к патрубку 5, топливо — к патрубку 3 и резервный (на случай перехода с воздушного распиливания на паровое) — к патрубку 2. Для регулирования подачи топлива предусмотрена игла 4 с маховичком.

Генераторами тепла в хлебопекарных печах кроме топочных устройств могут быть электронагреватели (рис. 3.26), а также устройства на основе использования инфракрасного излучения и токов высокой частоты. В хлебопекарных печах применяются трубчатые элементы прямые (см. рис. 3.26, а) и и-образные (см. рис 3.26, б). Они состоят из спиралей сопротивления /, изготовляемых из ни- хромовой или фехралевой проволоки и заключенных в стальные или латунные тонкостенные трубки 2диаметром 12,5…25 мм, заполненные изолирующим теплопроводным материалом — магнезитом 3. Оба конца проволоки оканчиваются изоляторами 4 и клеммами 5 для присоединения к сети питания.

Для выпечки мелкоштучных булочных и мучных кондитерских изделий в качестве генераторов теплоты получили распространение устройства на основе инфракрасного излучения и токов высокой частоты (зеркальные лампы и кварцевые излучатели), которые обычно устанавливаются в верхней зоне пекарной камеры.

При использовании инфракрасного излучения значительно сокращаются по сравнению с другими печами продолжительность выпечки (почти в два раза), потери от упека (на 60…70%) и расход электроэнергии. При использовании тока высокой частоты теплота генерируется внутри выпекаемого изделия, и процесс выпечки не зависит от температуры окружающей среды.

Конфигурация и размеры пекарной камеры зависят от многих факторов: назначения и производительности печи, вида вырабатываемых изделий и организации производственного процесса.

В процессе выпечки в пекарной камере тепло тестовым заготовкам передается излучением (70…90%) от поверхностей нагрева, конвекцией — от парогазовой среды пекарной камеры и теплопроводностью — от пода печи к нижней поверхности тестовой

Пекарные камеры печей бывают тупиковые, в которых посадка тестовых заготовок на под и выгрузка готовой продукции производятся через одно окно (устье), и туннельные, в которых посадка производится с одной стороны пекарной камеры, а выгрузка с другой.

Под печи, на котором осуществляется выпечка в хлебопекарной печи, может быть стационарным или конвейерным.

В настоящее время на хлебопекарных предприятиях печи со стационарным подом не получили широкого применения.

Конвейерные поды можно подразделить на люлечно-подиковые.

В люлечно-подиковых конвейерных подах между цепями шарнирно подвешиваются люльки, изготовляемые из уголковой стали, с двумя подвесками и пальцами, которые вставляются во внутренние втулки пластинчатых цепей. Для выпечки подовых изделий внутри люльки укладывается стальной лист (подик) толщиной 1 …2 мм.

В туннельных печах используются ленточные конвейерные поды двух типов — пластинчатые и сетчатые.

Ленточный конвейерный под пластинчатого типа состоит из двух роликопластинчатых цепей. К боковым планкам цепей прикреплены рамки, перекрытые пластинами из листовой стали. Поверх пластин в некоторых конвейерах прикрепляются талькохлоритовые или керамические плитки, что улучшает аккумуляцию

Ленточный конвейерный под сетчатого типа выполняется в двух вариантах. В первом варианте конвейер состоит из двух барабанов: ведущего и натяжного, оси которых расположены горизонтально, и бесконечной спирально-стержневой сетки, надетой на них. Верхняя рабочая ветвь пода удерживается в горизонтальном положении на стальных стержнях или проволоке, а нижняя холостая — на роликах. Недостатком данной конструкции является необходимость регулирования положения сетки на барабанах и применения для этого специальных устройств.

Во втором варианте под представляет собой спирально-стержневую сетку, прикрепленную к двум тяговым роликопластинчатым цепям с шагом 100 мм. На ведущем и натяжном валах установлены звездочки (блоки). Верхняя ветвь движется по основанию пекарной камеры, а в нижней части тяговые цепи перемещаются по направляющим из уголковой стали. Ленточный конвейерный под сетчатого типа имеет малую тепловую инерцию, что выгодно отличает его от подов других конструкций.

Печи, в которых в качестве теплопередающих устройств используются каналы с перемещающимися в них топочными газами, называются канальными. По конфигурации каналы могут быть прямоугольного сечения с плоским или сводчатым перекрытием, полукруглого или круглого сечения.

Печи, в которых в качестве теплоносителя используют пар высокого давления, получаемый в экранированных топках или в трубчатых котлах системы Г. П. Марсакова, относятся к печам с пароводяным обогревом. Пар транспортируется к нагревательным секциям, расположенным в пекарной камере, по стальным бесшовным трубам.

В печах с пароводяным и комбинированным обогревом в качестве теплопередающих устройств широко используются нагревательные пароводяные бесшовные толстостенные трубы, на 1/3 заполненные дистиллированной водой, оба конца которых тщательно заварены. Концы труб, находящиеся в топке, нагреваются, в результате внутри труб образуется пар с рабочим давлением в пределах 6… 11 МПа, который, отдавая тепло через стенку труб в пекарную камеру, конденсируется. Конденсат стекает обратно к топочному концу, где снова превращается в пар.

Пекарная и топочная камеры, каналы (газоходы) и другие теплопередающие системы от окружающего пространства отделяются стенами и перекрытиями, которые называются ограждени-

В зависимости от конструкции печи ограждения выполняются из кирпича или металлических панелей с засыпкой изоляционным материалом. Последние представляют собой коробку, стены которой изготовлены из листовой стали толщиной 1… 2 мм, а между стенами засыпан изоляционный материал. Наружная облицовка стен для некоторых печей сделана из листового алюминия.

Вспомогательные устройства хлебопекарной печи включают в себя пароувлажнительные устройства пекарной камеры и устройства ее вентиляции, теплоутилизаторы, дутьевые и тяговые устройства генератора теплоты.

В пекарной камере устанавливаются пароувлажнительные устройства разных конструкций, которые включают в себя одну или несколько перфорированных труб, расположенных в зоне увлажнения. Количество пара, поступающего в увлажнительное устройство, регулируется вручную при помощи вентилей, располагаемых на трубах.

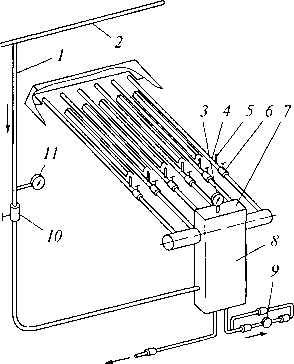

Пар подводят (рис. 3.27) от паропроводов 7 и 2, оснащенных вентилем 10 и манометром 77, по перфорированным трубам 4 через боковую поверхность пекарной камеры.

Снаружи печи установлен водоотделитель 7, к которому присоединены перфорированные трубы. Каждая паровая труба имеет кран 6 для регулирования подачи пара и рукоятки 5, с помощью

которых можно поворотом трубы придать струям пара нужное направление. Давление пара в трубах 4 контролируется с помощью манометра 3.

Рис. 3.27. Пароувлажнительное устройство.

Расположение пароувлажнительного устройства в зоне, где верхние греющие поверхности имеют температуру 300… 400 °С, приводит к перегреву пара и увеличению его расхода, ухудшению условий конденсации и качества большинства видов изделий.

В ряде конструкций для устранения перегрева пара в зоне расположения паровых труб верх

Рис. 3.27. Пароувлажнительное устройство. Для удаления конденсата, образовавшегося в паропроводах, у входа пара в печь имеется центробежный водоотделитель 9, соединенный с конденсатопроводом 8.

В качестве теплоутилизаторов отходящих газов наибольшее распространение в печах с канальным обогревом получили водогрейные и паровые котелки, а также трубчатые устройства (генераторы пара), располагаемые в газоходах. Тепло отходящих газов может быть использовано на генерацию пара и нагрев воды для увлажнения среды пекарной камеры, а также для технологических и санитарно-бытовых нужд и других целей.

В качестве контрольно-измерительных приборов для контроля температуры среды пекарной камеры применяются ртутные технические термометры, термоэлектрические пирометры с милливольтметрами, автоматические системы.

Современные хлебопекарные печи оснащены автоматической системой регулирования (АСР) температурного режима и автоматикой безопасности сжигания газового или жидкого топлива. Автоматизация печного агрегата предусматривает: контроль температуры среды во всех зонах пекарной камеры; двухпозиционное регулирование температуры пекарной камеры со световой сигнализацией путем регулирования расхода топлива («большой» факел — «малый» факел);

блокировку превышения температуры смеси топочных и рециркуляционных газов в камере смешивания (защиту от пережога металлических каналов системы обогрева);

управление прерывистым движением конвейерного пода печи со световой сигнализацией.

Автоматика безопасности предусматривает автоматический розжиг печи и следующий порядок операций:

1) продувка газоходов в печи перед пуском в течение 1… 2 мин;

воспламенение топлива с помощью электродов зажигания, на которые подается высокое напряжение от трансформатора зажигания.

выдержка в течение 1…2 мин, когда происходит прогрев

отключение горелки, если пламя не загорится в течение 15 с после включения подачи топлива.

Останні коментарі