К установкам этого типа относятся двойной саморазвес для резки сырых изделий и машина для съема и резки сухих изделий.

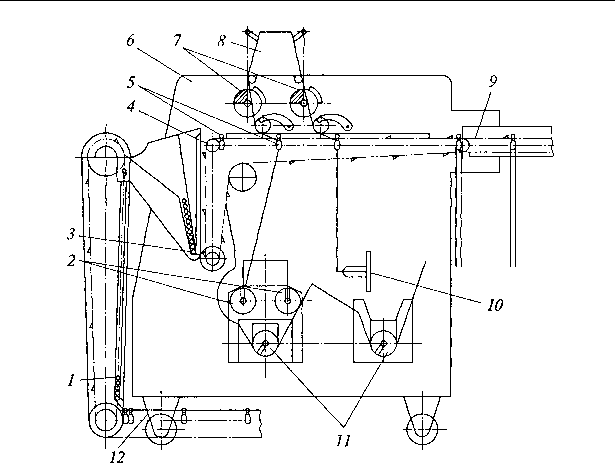

Двойной саморазвес позволяет осуществлять одновременно несколько функций: развешивать макаронные пряди, выпрессованные из тубусных матриц пресса, одновременно на два бастуна; отсекать пряди от основного потока и подравнивать их концы; передавать бастуны с сырыми изделиями в предварительную сушилку. Устройство саморазвеса обеспечивает возвращение обрезков сырых изделий в тестомесильную машину для вторичной переработки.В корпусе саморазвеса (рис. 4.14) размещены три цепных конвейера (вертикальный 1, основной 4 и горизонтальный 9), три пары ножей (отрезных 7, подрезных 2 и подравнивающих 10), два шнека 11, обдувочное устройство 8 и пневмотранспортер сырых обрезков (на рисунке не показано)

Корпус саморазвеса выполнен из двух металлических боковин, установленных вертикально и соединенных стяжками, валами цепных конвейеров и корпусами шнеков. Каждый конвейер состоит из двух цепных контуров, симметрично расположенных на правой и левой боковинах 6 корпуса. На цепях конвейера закреплены с определенным шагом захваты, перемещающие бастуны 5.

Вертикальный конвейер служит для захвата и подъема бастунов с конвейера возврата 12 и передачи их в накопитель 3 саморазвеса. На этом пути бастуны подогреваются двумя специальными электронагревателями для исключения прилипания к ним сырых макаронных изделий.

Основной конвейер имеет две ветви — вертикальную и горизонтальную — и предназначен для захвата из накопителя по одному бастуну и передачи его на исходную позицию, где осуществляется развешивание макаронных прядей одновременно на два бастуна.

Горизонтальный конвейер служит для передачи бастунов с изделиями с горизонтальной ветви основного конвейера в предварительную сушилку.

Два отрезных ножа, предназначенных для отсечения пряди изделий от общего потока, выполнены в виде стальных пластин, закрепленных с двух сторон на вращающихся дисках. Неподвижный нож, выполняющий функцию противорежущей грани, за-

Рис. 4.14. Двойной саморазвес

креплен на траверсе, которая установлена между двумя боковинами машины под обдувочным устройством.

Два винтовых ножа подрезают пряди изделий, свисающие с двух бастунов. На выходе из саморазвеса установлены подравнивающие ножи, выполненные в форме зубчатых пластин и совершающие возвратно-поступательное движение. Подравнивающие ножи регулируются по высоте, что дает возможность изменять длину изделий на бастунах от 500 до 570 мм.

Под подрезными и подравнивающими ножами установлены шнеки диаметром 108 и шагом 70 мм. Шнеки предназначены для вывода обрезков сырых изделий в приемную воронку загрузочного устройства пневмотранспортера сырых обрезков, который состоит из центробежного вентилятора производительностью 750 м3/ч, воздуховода диаметром 100 мм и циклона-разгрузителя. Скорость воздуха в системе можно регулировать, изменяя положение регулирующего клапана.

Вверху на боковинах двойного саморазвеса установлено обдувочное устройство <?, выполненное в виде пустотелой перфорированной трехгранной призмы, в двух боковых гранях которой расположены отверстия. В эти отверстия подается воздух от двух центробежных вентиляторов.

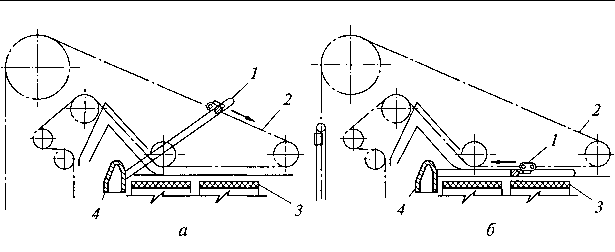

На рис. 4.15 изображена схема работы двойного саморазвеса. Макаронные пряди 3, отформованные из прямоугольных мат-

Рис.4.15. Схема работы двойного саморазвеса.

риц пресса, поступают на обдуватель, который делит поток прядей пополам с шириной фронта развешивания на бастуй 1800 мм, обдувает их воздухом и распределяет по длине бастунов. Пряди после обдувки опускаются отвесно, пересекая по горизонтали линию бастунов (см. рис. 4.15, а). После того как изделия достигнут необходимой длины, т.е. опустятся ниже находящихся в покое бастунов 7, два пустотелых цилиндра 5, укрепленные на специальных рычагах 6, придут в движение и, описав дугу, оттянут верхнюю половину пряди на другую сторону бастунов (см. рис. 4.15, б). В это время отрезные ножи 2, совершив очередной оборот, прижимают прядь к противорежущей грани 4 и отрезают ее от основного потока (см. рис. 4.15, в). Отрезанные изделия падают и повисают на бастунах. Затем основной цепной конвейер приводится в движение, унося загруженные бастуны в зону подрезных ножей и подавая на их место порожние для развешивания (цикл 20…30 с). Бастуны с изделиями поступают в зону непрерывно вращающихся подрезных ножей, которые подрезают нижние концы изделий, проходят дальше и окончательно подравниваются до необходимой длины подравнивающими ножами. Далее бастуны с изделиями поступают на горизонтальный цепной конвейер, который передает их на нижний ярус предварительной сушилки. Обрезки изделий двумя шнеками выводятся в приемную воронку загрузочного устройства, откуда пневмотранспортером через циклон-разгрузитель подаются в тестомесильную машину.

Продолжительность цикла работы саморазвеса равна времени между двумя последовательными включениями отрезных ножей и регулируется вариатором скоростей саморазвеса. Цикл работы саморазвеса устанавливают в зависимости от скорости прессования макаронных изделий (40… 60 мм/с). Частота вращения подрезных ножей, шнеков и период движения подравнивающих ножей постоянны и не зависят от цикла работы саморазвеса. Последний определяет цикл работы сушилок.

Производительность саморазвеса Пс (кг/с) определяется исходя из режущей способности ножей:![]()

где ф — коэффициент использования режущей способности ножей; F — режущая способность ножей данного типа, м2/с; F1 — поверхность разреза (м2), полученная при разрезании 1 кг продукта; а — коэффициент, равный отношению длительности подготовительных операций к длительности резания (для непрерывнодействующих машин равен нулю).

Режущую способность F (м2/с) для машин с пластинчатыми ножами рассчитывают по формуле![]()

где S1— площадь поперечного сечения продукта в направлении, перпендикулярном направлению подачи, м2; ур — скорость резания, м/с; / — расстояние между ножами по длине продукции, м.

Поверхность разреза F1определяют по формуле![]()

где п и пх — число кусков заготовок в 1 кг продукта соответственно до и после измельчения. При значительном измельчении произведением п/пренебрегают; /и / — поверхность разреза единицы продукции соответственно до и после измельчения, м.

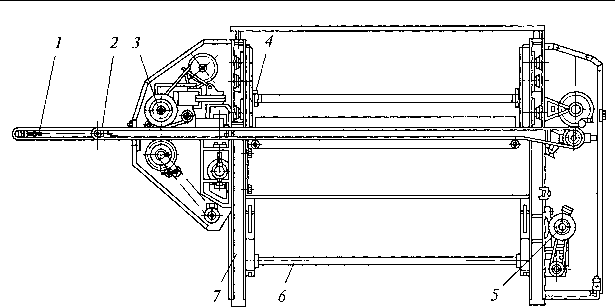

Машина для съема и резки сухих изделий (рис. 4.16) входит в состав автоматизированных линий с сушкой на бастунах и состоит из следующих основных частей: двух цепных конвейеров для перемещения бастунов, двух ленточных конвейеров 1 и 2 для перемещения продукта, привода 5, механизма 3 для резки изделий и пневмотранспортера обрезков.

Станина 7 представляет собой две сварные боковины, связанные поперечинами 6. К боковинам прикреплены рамы, на которых смонтированы все основные сборочные части машины. Внизу под каждой боковиной имеется по два регулировочных болта для обеспечения устойчивого положения машины. Для этого в фунда-

Рис. 4.16. Машина для съема и резки сухих изделий

менте под машиной установлены четыре стальные плитки размерами 10 х 100 х 100 мм, расположенные по оси болтов.

Цепные конвейеры для перемещения бастунов имеют правую и левую ветви и синхронно перемещаются по направляющим станины. На цепных конвейерах (т. = 19,05) закреплены захваты, перемещающие цапфы 4 бастунов. Правый конвейер дополнительно имеет ролик, который взаимодействует с конечным выключателем привода машины. Цепные конвейеры представляют собой комбинацию двухрядной цепи с однорядной. Собственно конвейерами являются внутренние замкнутые контуры цепей. Внешний контур цепи состоит из отдельных участков, которые через определенный интервал приводят в движение ленточные конвейеры и механизм резки, обеспечивая необходимую цикличность работы.

Два ленточных конвейера одновременно выполняют две функции: подают изделия к механизму резки и транспортируют разрезанные изделия к приемному устройству фасовочного автомата. Движение ленточных конвейеров со скоростью 0,266 или 0,76 м/с осуществляется от общего привода машины.

Механизм резки состоит из верхних и нижних дисковых ножей, прижимных устройств, прижимающих изделия при резке к лентам конвейера, и механизмов для ориентации изделий. Нижние ножи вращаются с частотой 27… 47 мин-1 от привода машины. Верхние ножи могут получать вращение с частотой 3400 мин”1 от индивидуального привода. Диаметр нижних дисковых ножей 218 мм, верхних — 236 или 250 мм.

Под ножами в нижней части машины установлен сборный бункер, внутри которого находится шнек, подающий сухие обрезки макарон к приемному устройству пневмотранспортера обрезков.

Пневмотранспортер обрезков предназначен для транспортирования сухих обрезков на переработку или упаковку и состоит из

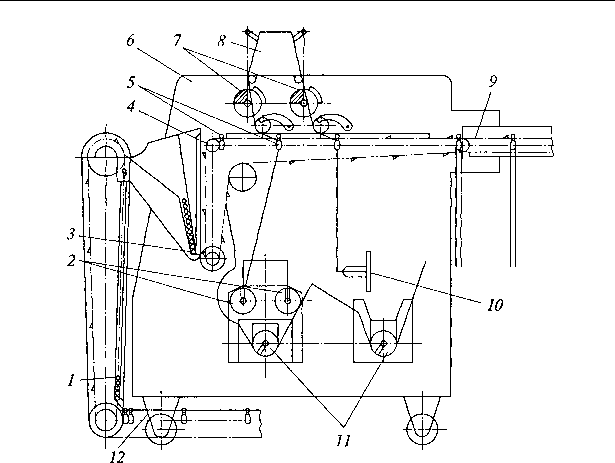

Рис. 4.17. Схема работы машины для съема и резки сухих изделий:

циклона, рукавного фильтра, вентилятора и редуктора с шлюзовым затвором. Максимальное расстояние транспортирования обрезков сухих изделий 30 м. Максимальная производительность пневмотранспортера по сухим обрезкам 70 кг/час.

На рис. 4.17 приведена схема работы машины для съема и резки сухих изделий. Цепные конвейеры 2 захватывают бастуны с изделиями с одного из конвейеров накопителя-стабилизатора и подают их на место разгрузки (см. рис. 4.17, а). Для предупреждения скатывания бастунов по наклонным пазам по обеим сторонам боковин, закрывая пазы, устанавливают щетки. Опускаясь к плоскости стола, изделия, висящие на бастуне, упираются в специальный упор 4, а цепь, продолжая движение, выводит бастуй 1 из пряди и подает его на механизм возврата под сушилку (см. рис. 4.17, б).

Изделия, снятые с бастуна, ложатся поперек двух периодически и синхронно перемещающихся ленточных конвейеров 3, изготовленных из резиновой ленты, и подводятся к трем парам дисковых ножей. Крайние ножи отрезают концы и дужки изделий, а средние разрезают изделия на две равные части по 250 мм. Для точного направления подачи изделий к режущим ножам перед ними по обеим сторонам конвейеров установлены вращающиеся направляющие, вращение которых осуществляется от общего привода через конический редуктор. Прядь изделий проходит направляющие, точно ориентируется по расположению ножей и попадает под действие устройства, назначение которого — предотвратить выброс изделий с конвейера во время их резки на части. Нарезанные изделия поступают к приемному устройству фасовочного автомата. Сухие отходы поступают в приемное устройство пневмотранспортера, вместе с потоком воздуха попадают в циклон, где происходит улавливание мучели и мелких частей обрезков.

Особенности обслуживания машин для резки и раскладки макарон. При обслуживании оборудования для резки макаронных изделий необходимо соблюдать меры безопасности, являющиеся общими для работы на пищевом оборудовании. К работе допускаются работники, прошедшие обучение и знающие устройство и правила эксплуатации обслуживаемого оборудования.

Работающий на резательном оборудовании должен соблюдать дополнительные требования, связанные со спецификой обслуживания:

своевременное включение и выключение резательной машины;

установка и крепление ножей;

регулировка зазора между ножевой рамой (матрицей) и ножами;

регулировка привода машины, обеспечивающая необходимую скорость движения ножей. Кроме того, он обязан выявлять причины образования брака в процессе резки и устранять их.

Движущиеся части машин для резки должны иметь ограждения. Специальная блокировка должна исключать возможность включения машины при снятии ограждения.

На работающих машинах запрещается:

проводить какой-либо ремонт и смазку;

снимать ограждения, кожухи и другие детали;

касаться движущихся ножей.

Чистку, ремонт, профилактический осмотр механизмов резки проводят только при их полной остановке. При этом на пусковых приборах вывешиваются предупреждающие надписи типа «Не включать, работают люди!».

Режущий инструмент изготовляется из стали марок 85 ХФ, ШХ 15, У7-У9, У7А-У9А, УХС.

Останні коментарі