Сушка отформованных нарезанных макаронных изделий — завершающий этап производства макарон, от которого зависит та кой важнейший показатель, как качество продукции. Осуществляется в специальных сушильных аппаратах, в которых применяется конвективный способ подвода тепла. Этот способ заключается в непосредственном соприкосновении высушиваемого продукта с сушильным агентом, в качестве которого обычно используют

Сушильная установка для макаронных изделий состоит из камеры, где происходит обезвоживание продукта; калорифера, где подогревается сушильный воздух; приточно-вытяжной системы для подачи подогретого и отвода отработанного воздуха. Калорифер может быть расположен как внутри сушильной камеры, так и вне ее. В зависимости от способа обогревания теплоносителя используются калориферы с водяным или паровым обогревом.

Макаронные сушильные установки различаются способами размещения высушиваемого материала внутри камеры (рамки, кассеты, бастуны, ячейки) или устройствами для его перемещения.

По конструкции сушильные установки подразделяются на конвейерные, барабанные и шкафные, по принципу действия — на непрерывнодействующие, цикличные и периодические; по назначению — на оборудование для сушки коротких или длинных

Установка для предварительного подсушивания коротких макаронных изделий входит в состав автоматизированной линии и предназначена для первичной подсушки макаронных изделий в целях прогрева продукта и предупреждения их слипания в процессе дальнейшей сушки.

Установка для предварительного подсушивания размещается под площадкой пресса, между его опорами. Основными узлами установки (рис. 4.18) являются блок сит с механизмом привода и система обогрева и вентиляции. Основное конструктивное отличие установки — количество ситовых уровней, которое может быть от одного до семи, но, как правило, нечетное.

Установка имеет сварной каркас /, выполненный из стального профиля. Внутри расположены одно над другим (в данном случае пять) металлические вибрирующие сита 8. Каждое сито представляет собой сетку из нержавеющей стали, натянутую на деревянную или металлическую раму прямоугольной формы и закрепленную в металлическом каркасе. На концах каждого из четырех верхних сит (по ходу продукта) имеются прямоугольные окна, через которые сырые изделия пересыпаются сверху вниз с сита на сито. Нижнее сито соединено с лотком 6, который выступает за пределы камеры с противоположной от загрузки стороны.

На стенке каркаса со стороны выгрузки изделий закреплен привод сит, состоящий из электродвигателя клиноременной

Рис. 4.18. Схема установки для предварительного подсушивания

передачи с двухступенчатыми шкивами, эксцентрикового вала и двух пар шатунов.

Первая пара шатунов соединена с набором из первого, третьего и пятого сит, вторая — с набором из второго и четвертого сит.

При работе установки наборы сит совершают возвратно-поступательное движение в противоположных направлениях относительно друг друга, что обеспечивает перемещение сырых изделий по первому, третьему и пятому ситам вперед, по второму и четвертому — в обратном направлении. Таким образом, перемещаясь по ситам сверху вниз, сырой продукт последовательно в течение 2…3 мин проходит путь около 10 м, за это время из изделий удаляется до 3 % влаги.

На торцевых сторонах каркаса камеры каждой секции под ситами установлено по два калорифера 3 и по два осевых восьмилопастных вентилятора 4. В калориферы подается горячая вода. Вентиляторы непрерывно подают воздух, нагнетая его сквозь блок сит. Воздух забирается из помещения цеха через регулирующие шиберы 2 и 5 в обшивке камеры.

Установленный на торцевой стенке секции камеры центробежный вентилятор 7 предназначен для удаления избытка влажного отработанного воздуха из секции.

Обшивка камеры состоит из деревянного или металлического каркаса, облицованного с внутренней стороны нержавеющей сталью, с наружной — пластиком. Между ними проложен термоизоляционный материал — пенопласт. Для облегчения доступа к вентиляторам, электроприводам и калориферам стенки камеры изготовлены съемными.

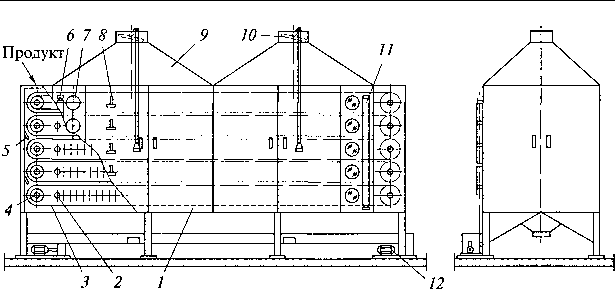

Рис. 4.19. Конвейерная сушилка КСК-45

Конвейерная ленточная сушилка КСК-45 состоит из следующих основных частей (рис. 4.19): пяти ленточных конвейеров 4, двух приводных колонок 72, паровых калориферов 2, вентиляционной системы 9 и пульта управления сушилкой.

Каркас 1 сушилки сборный металлический, выполнен из профильного и листового проката, снаружи облицован металлическими щитами, имеет двери. Толщина слоя термоизоляционного материала 42 мм. Для наблюдения за процессом сушки продукта, отбора проб, очистки сеток и ремонта с боковых сторон сушилки установлены съемные щиты с окнами 7, а с торцевых— двери. Для наблюдения за температурным режимом установлены угловые термометры 8.

Внутри сушилки один под другим расположены пять пар барабанов диаметром 340 мм каждый, на которые натянута металлическая сетчатая лента 3 шириной 2000 мм из нержавеющей стали, при этом общая площадь сушильной поверхности лент 45 м2. Каждая пара барабанов относительно другой смещена по длине, что позволяет продукту пересыпаться с ленты на ленту.

Для очистки поверхности барабанов от налипающего продукта на всех пяти натяжных барабанах установлены скребки. В местах ссыпания продукта с верхней ленты на нижнюю установлены поворотные направляющие шибера 5.

Сушилка обогревается паровыми ребристыми калориферами, расположенными между ведущей и ведомой ветвями сетчатых лент всех пяти конвейеров. Калорифер 2 каждого конвейера состоит из двух последовательно соединенных батарей, каждая из которых представляет собой две продольные трубы с наружным диаметром 44,5 и внутренним 39,5 мм с отверстиями, в которые вставлено 16 поперечных труб с наружным диаметром 38 и внутренним 33 мм. На поперечных трубах навиты металлические полоски шириной 30 мм и толщиной 1 мм так, что образуются ребра в количестве 100 на 1 м длины трубы. Площадь поверхности нагрева каждого калорифера 140 м2, общая площадь поверхности калориферов сушилки 700 м2. Источником тепла для калориферов служит пар, который поступает от паросиловой установки под давлением 0,3…0,8 МПа по трубопроводу через регулирующий клапан и впускной коллектор 6, а от них через впускные вентили к каждому ярусу калориферов. Давление пара, поступающего в сушилку, контролируется манометрами, установленными на впускном и выпускном 11 коллекторах.

Сушилка оборудована вентиляционной системой, которая представляет собой две вытяжные камеры, изготовленные из листовой стали толщиной 1,5 мм и установленные над верхней лентой сушилки. В каждой камере находится по одному осевому вентилятору № 7, каждый из которых приводится в действие от электродвигателя мощностью 2,2 кВт. Вращение вентиляторов с частотой 1500 мин-1 осуществляется через клиноременную передачу. Внутри вытяжных камер перед осевыми вентиляторами установлены поворотные шиберы 10, с помощью которых можно изменять количество проходящего отработанного воздуха.

На рис. 4.20 изображена кинематическая схема сушилки КСК- 45. Движение ленточных конвейеров сушилки осуществляется от двух приводных колонок. От первой приводятся в движение первый 3, третий 2 и пятый 1 ленточные конвейеры. Вращение приводных барабанов осуществляется от электродвигателя 15 через клиноременную передачу 77, вариатор 7(5, цепную передачу 18, червячный редуктор 79 и систему цепных передач. От электродвигателя первой колонки через клиноременную передачу 14, червячный редуктор 13 и цепную передачу осуществляется вращение одного вала 4 с щетками, установленными в конце второго ленточного конвейера. Вращение аналогичного вала 6 осуществляется с помощью цепной передачи 9 и второй приводной колонки (на схеме не показана). Она имеет аналогичную конструкцию, от нее осуществляется привод второго 7 и четвертого 8 ведущих барабанов конвейерных лент, а также вращение двух валов с щетками, установленными в конце первой и третьей лент.

Над тремя верхними лентами находятся ворошители 5, которые представляют собой вал с закрепленными на нем прутками. Он расположен поперек ленты, и при вращении прутки перемешивают высушиваемые изделия, предотвращая образование комков продукта. Привод ворошителей осуществляется от электродвигателя 72 через червячный редуктор 77 и цепную передачу 10.

Сырые изделия при помощи раскладчика поступают на верхнюю ленту сушилки, где довольно быстро перемещаются над калориферами верхнего яруса. При этом испаряется более 1/3 влаги, подлежащей удалению. Далее продукт поступает на вторую ленту, которая несколько медленнее перемещается над калориферами

Рис. 4.20. Кинематическая схема сушилки КСК-45

второго яруса. Сушка продолжается здесь также довольно интенсивно, удаляется примерно еще У3 влаги. Затем изделия поступают на третью ленту, которая еще медленнее перемещается над калориферами третьего яруса, на этой ленте удаляется около 3 % влаги. Четвертая и пятая ленты имеют еще меньшие скорости, и за время нахождения на них продукт окончательно высыхает до стандартной влажности 13 %.

В процессе перемещения изделий на лентах образуется мелкая мучная крошка, которая проходит сквозь ячейки лент и собирается в нижней части сушилки на поддонах.

Подогреваемый воздух (сушильный агент) проходит через сушилку снизу вверх, подогревается в калориферах и охлаждается, проходя через конвейерные ленты с продуктом. Удаляемая из из-

Основные показатели конвейерных сушилок в автоматизированной линии ЛМГ

Показатель | Сушка в сушилке ЛМГ | |

предварительная | окончательная | |

Влажность продукта, %: | ||

на входе в сушилку | 27,5 | 19,5 |

на выходе из сушилки | 19,5 | 13 |

Параметры сушильного агента: | ||

температура, °С | 30…45 | 37…48 |

относительная влажность, % | 55…83 | 75…85 |

Продолжительность сушки, ч | 2,9… 7 | 16…26 |

Число бастунов в сушилке | 736 | 4003 |

Расход теплоты в сушилке, кДж • ч | 60200 | 140930 |

Габаритные размеры, мм: | ||

длина | 15 500 | 28 900 |

ширина | 3400 | 3826 |

высота | 4690 | 4500 |

Масса, кг: | ||

без технологической нагрузки | 9940 | 17 675 |

с технологической нагрузкой | 13 620 | 31 588 |

делий влага посредством вытяжных вентиляторов выводится в атмосферу.

Необходимый температурный режим воздуха в сушильной камере можно изменять и регулировать вручную и автоматически.

Автоматизированные конвейерные сушилки для длинных макаронных изделий входят в состав автоматизированных линий ЛМГ или ЛМВ и представляют собой две последовательно установленные теплоизолированные сушильные камеры, в которых на специальных конвейерах закреплены различные устройства для размещения и перемещения макарон на бастунах. Характеристика сушилок приведена в табл. 4.2.

Процесс сушки изделий осуществляется в два этапа: предварительная сушка при сравнительно жестких технологических режимах в первой сушильной камере и окончательная сушка при прерывистом режиме (чередование сушки и отволаживания) во второй сушильной камере.

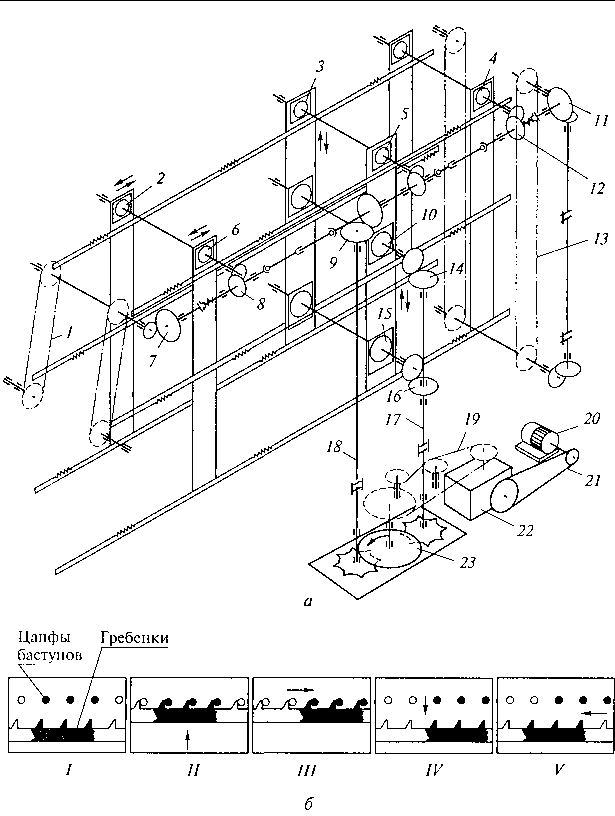

Сушилка для предварительной сушки (рис. 4.21) представляет собой трехъярусную камеру с двумя зонами сушки — первая, нижняя, зона имеет один ярус, вторая, верхняя, зона — два яруса. Сушилка состоит из каркаса, привода, механизма перемещения бастунов, системы подогрева воздуха и системы вентиляции. На метал-

Рис. 4.21. Предварительная сушилка линии ЛМГ:

а — кинематическая схема; б — схема перемещения бастунов

лическом каркасе внутри и снаружи крепится оборудование сушилки. На рис. 4.21, а приведена кинематическая схема сушилки.

Привод сушилки обеспечивает движение механизма перемещения бастунов и цепных конвейеров 1 и 13, передающих бастуны с яруса на ярус. Привод состоит из электродвигателя 20 (см. рис. 4.21, а), клиноременной передачи 21, червячного редуктора 22, цепной передачи 19, цевочного редуктора 23 с двумя выходными валами. Вал 18 передает движение через систему конических редукторов 7… 9, 11, 12 и цепными конвейерами 13 на эксцентрики 2,4;6 горизонтального перемещения зубчатых гребенок; второй вал 17 через систему конических редукторов 7(5, 74 — на эксцентрики 2, 5, 79, 75 вертикального перемещения зубчатых гребенок. Привод включается бастуном, поступающим из саморазвеса в предварительную сушилку, а выключается кулачком, установленным на валу вертикального перемещения гребенок.

Механизм перемещения бастунов представляет собой зубчатые гребенки, расположенные в три яруса по всей длине сушилки. Гребенки закреплены на трех парах рамок, которые навешиваются на эксцентрики. В ярусах гребенки расположены зубьями вверх. Это позволяет осуществлять последовательное перемещение бастунов по ярусам от одного привода.

Работа механизма перемещения бастунов осуществляется следующим образом. Вначале рамки вертикального хода и закрепленные к ним гребенки находятся в крайнем нижнем положении (рис. 4.21, 5, поз. 1), при их движении гребенки ярусов совершают ход вверх на шаг, равный 33 мм. Гребенки первого и третьего ярусов входят в зацепление с цапфами бастунов (см. рис. 4.21, 5, поз. 11), которые находятся на направляющих. Затем приводятся в движение рамки горизонтального хода, и гребенки ярусов совершают движение слева направо (см. рис. 4.21, 5, поз. III) на шаг, равный 40 мм, при этом перемещаются бастуны первого и третьего ярусов. Далее вновь приводятся в движение рамки вертикального хода, но в обратном направлении, и гребенки опускаются на такой же шаг (см. рис. 4. 21, б, поз. IV) и затем при горизонтальном ходе рамок перемещаются в обратном направлении (см. рис. 4. 21, 5, поз. V) на шаг 40 мм. Далее цикл повторяется. Движение бастунов второго яруса аналогично движению первого и третьего ярусов с той разницей, что оно осуществляется в обратном направлении

Чтобы при вертикальном перемещении гребенок их зубья при захвате не терлись о цапфы бастунов и не сбивали бастуны с шага, в цикле движения гребенок предусмотрен их возврат на 4 мм.

На выходе из сушилки имеется вертикальный цепной конвейер 72, перемещающий бастуны с первого яруса на второй. Передачу бастунов со второго яруса на третий осуществляет цепной конвейер 7 в передней части сушилки. Цепные конвейеры работают синхронно с механизмом перемещения бастунов. При движении гребенок в горизонтальном направлении в конце каждого яруса цапфы бастунов сталкиваются на наклонную часть нейлоновых направляющих и, соскальзывая с них по наклонным пластинам, поступают в приемные окна, из которых принимаются захватами цепных конвейеров и передаются на расположенный выше ярус.

Система подогрева сушильного агента для сушки изделий состоит из калориферов, трубопроводов, насоса и арматуры. Каждая из зон сушки имеет свою систему подогрева. Необходимая температура сушильного агента внутри зон обеспечивается калориферами, работающими на горячей воде (90 …95 °С). Для первой зоны вода подается непосредственно от централизованной системы теплоснабжения предприятия через автоматический клапан. Система подогрева второй зоны работает аналогично первой, но с частичной рециркуляцией горячей воды с помощью центробежного насоса производительностью 23,5 м3/ч.

Калориферы в зонах расположены следующим образом: один на входе в сушильную камеру и четыре над первым, нижним, ярусом и между вторым и третьим ярусами верхней зоны.

Система вентиляции первой и второй зон работает с частичной рециркуляцией сушильного агента. Часть влажного воздуха с большим влагосодержанием выбрасывается из сушилки, а из производственного помещения засасывается воздух с меньшим влагосодержанием. Система вентиляции первой зоны включает в себя десять осевых вентиляторов, расположенных попарно. Два вентилятора производительностью по 2000 м3/ч установлены на входе в сушилку и забирают воздух из помещения, прогоняя его через калорифер на входе, направляют в нижнюю зону, где создается воздушная завеса, препятствующая поступлению воздуха помещения в сушильную камеру. Остальные четыре пары осевых вентиляторов, каждый производительностью 3000 м3/ч, обеспечивают рециркуляцию сушильного агента в сушилке с прохождением

Система вентиляции второй зоны имеет четыре пары центробежных вентиляторов марки Ц13-50: три пары вентиляторов № 3 производительностью по 3000 м3/ч осуществляют рециркуляцию сушильного агента с частичным забором его из помещения; два других вентилятора № 2 производительностью по 1200 м3/ч выбрасывают влажный воздух из второй и первой зон. Кроме того, выброс воздуха из первой зоны осуществляется через короб в передней части сушилки. Воздух обдувает изделия в сушилке параллельно прядям — сверху вниз. Для равномерного распределения потока воздуха вдоль прядей после каждого калорифера установлены распределительные решетки.

Останні коментарі