Схема производства формового яблочного мармелада.

В состав линии (рис. 7.18) входят рецептурная и варочная станции, мармеладоотливочная машина и сушилка. Пюре, предварительно протертое на протирочной машине через сито с диаметром ячеек 1,5 мм, подается насосом в смесители 1, которые служат для составления купажированного пюре в целях получения однородной массы пюре необходимой кислотности и желирующей способности.

Из смесителей пюре насосом 2 перекачивается в протирочную машину 3 для контрольной протирки через сито с отверстиями

Рис. 7.18. Схема линии для производства формового яблочного мармелада.

диаметром 0,8 мм. Протертое пюре по металлическому спуску поступает в приемный сборник 4 и далее шестеренным насосом 5 перекачивается в смеситель 10 для сахаро-яблочной смеси. Необходимое количество пюре определяется по уровню.

Смеситель снабжен горизонтальной механической мешалкой с П-образными лопастями, укрепленными на валу по винтовой линии. В смеситель 7# согласно рецептуре загружаются сахар, пюре, лактат натрия, патока и отходы. Сахар-песок перед загрузкой в смеситель просеивается, пропускается через магнитные уловители и ковшовым элеватором подается в бункер 7автовесов 6. Патока подается из мерного бачка 8, а лактат натрия — из бачка 9.

Из смесителя сахаро-яблочная смесь шестеренным насосом 12 через фильтр 11 подается в варочный котел 13 с мешалкой, где доводится до кипения. Далее плунжерным насосом 14 смесь подается в непрерывно-действующий трехкамерный варочный аппарат 75 на безвакуумное уваривание. Из варочного аппарата уваренная масса поступает в пароотделитель 16. Конечная влажность мармеладной массы 30… 32 %, температура массы на выходе 106… 107 °С.

Уваренная масса из пароотделителя 16 поступает в темперирующую машину 77, а оттуда плунжерным насосом-дозатором 18 — в отливочную головку 21 отливочной машины. В смеситель 20 добавляются эссенция, пищевой краситель и кислота. Смесителей всего четыре. Отливочная головка также разделена на четыре секции, что позволяет отливать мармелад четырех цветов.

В нижней части отливочной головки установлен дозирующеотливочный механизм с 20 плунжерами.

Отливочная машина имеет цепной пластинчатый конвейер 22, в ячейки металлических пластин вмонтировано по четыре ряда форм, отштампованных из нержавеющей стали. Дозирующий механизм заливает массу в ячейки форм движущегося конвейера. Верхняя ветвь транспортера проходит после заливки форм через охлаждающую камеру 19 с вентилятором 36 и холодильной батареей 37, где происходят желирование и структурообразование мармеладной массы. Формы с конвейера переходят затем в нижнюю часть машины, нагреваются от змеевика 23 и подходят к механизму выборки 24 мармелада

При нагревании форм поверхность изделий, соприкасающаяся с металлом, несколько оплавляется, в результате чего связь между изделиями и материалом форм ослабевает. Извлечение изделий из форм осуществляется пневматически. Для этого формы имеют общую полость, а дно каждой ячейки соединяется с ней несколькими отверстиями. На участке выборки к форме прижимается камера, в которую от компрессора в пульсирующем режиме подается сжатый воздух. Через общую полость и отверстия воздух давит в донышки изделий и выталкивает их на лоток, установленный на

Лотки вводятся в мармеладоотливочную машину конвейєром 34, снимаются с него двумя полочными вертикальными конвейерами 35, поднимаются и устанавливаются на конвейере 33 под механизмом выборки 24

Лотки с мармеладом конвейером 33 подаются в сушилку 25, которая предназначена для непрерывной сушки и охлаждения мармелада. Сушилка выполнена в виде сварного каркаса, теплоизолированного щитами, внутри которого смонтированы два замкнутых вертикальных полочных конвейера 26, служащих для подъема лотков, и два аналогичных конвейера 30 для их опускания. Вертикальные конвейеры связаны между собой верхним конвейером 27. Во время подъема вверх лотки обдуваются горячим воздухом, который подается вентиляторами 28. Нагревается воздух от паровых калориферов 29. Конвейер 27 снимает лотки с полок конвейеров 26 и устанавливает на полки конвейеров 30, которые опускают их вниз. Двигаясь вверх, мармелад обогревается горячим воздухом и высушивается.

Опускаясь на конвейере 30, перед выходом лотков из сушилки мармелад обдувается из вентилятора 32 воздухом температуры цеха

Нижним конвейером 31 лотки с мармеладом выводятся из сушилки и поступают на укладку. Пустые лотки возвращаются на конвейер 34 к отливочному агрегату для загрузки.

Производительность линии составляет 290 кг/ч.

Схема производства резной пастилы.

В производстве резной пастилы помимо основного сырья (фруктовых заготовок, сахара, патоки) используются агар в воздушно-сухом виде с содержанием влаги 15…28% или в виде 1%-ного водного студня, эссенция и красители. Пастила обычно выпускается белого или розового

Схема линии показана на рис. 7.19. Поступающие на фабрику бочки с консервированными дольками яблок (пульпой) после обмывки с помощью бочкоопрокидывателя 7 разгружают в дробилку 2, а затем измельченная пульпа из сборника 3 насосом 4 подается в варочный котел 5 с вертикальной мешалкой и вытяжной вентиляцией для удаления вторичного пара с выделяющимся в процессе десульфитации сернистым газом — оксидом серы (IV). Разгрузочный штуцер котла расположен над воронкой протирочной машины 6. Десульфитированное яблочное пюре из варочного котла 5 самотеком поступает в протирочную машину 6, откуда протертое пюре поступает в сборник 7, представляющий собой прямоугольную емкость с наклонным дном. Из сборника 7 пюре шестеренным насосом 8 перекачивается в цилиндрический мерный сборник 77, а из него самотеком поступает на автовесы 10, которые взвешивают определенную дозу и подают ее в смеситель для сахаро-яблочной смеси 9 с лопастной мешалкой.

Рис. 7.19. Схема линии для производства резной пастилы с безлотковой разливкой и выстойкой

Сахар, предназначенный для сахаро-яблочной смеси, предварительно просеивают на вибросите. Просеянный сахар пневматически транспортируется в бункер 14, откуда шнеком 15 направляется на автовесы 16, взвешивается и поступает по лотку 17 в смеситель 9. В тот же смеситель 9 подаются возвратные отходы, которые предварительно поступают в сборник 32, разделенный перегородкой на две части соответственно для розовой и белой пастилы. После протирки в машине 31 отходы из сборника 30 насосом 29 по трубопроводу поступают в один из сборников: для розовых отходов — в сборник 72, для белых отходов — в сборник 13. Затем отходы поступают на автовесы 10, где они взвешиваются и определенной дозой направляются в смеситель 9. Из смесителя смесь подается шестеренным насосом 18 в емкость 39. Подготовленная сахаро-яблочная смесь из этой емкости плунжерным насосом-дозатором 40 с регулируемым ходом плунжера перекачивается в первый корпус агрегата 41 для непрерывного взбивания пастельной

Параллельно с приготовлением сахаро-яблочной смеси готовится сахаро-паточно-агаровый сироп. Для этого в варочный аппарат 20 подаются определенные порции заранее замоченного агара, па-

Патока поступает на фабрику в автоцистернах и сливается в сборник 28, снабженный паровым змеевиком, который обеспечивает подогрев необходимого количества патоки. Подогретая патока шестеренным насосом 27 перекачивается в сборник 23 с поплавковым устройством, откуда через мерник 24 в определенной пропорции дозируется в варочный аппарат 20.

Сахар подается из емкости 14 шнеком 22 на автовесы 27. Взвешенная порция сахара направляется в варочный аппарат 20. Одновременно из мерника 25 в варочный аппарат 20 поступает вода.

Смесь агара, сахара, патоки и воды перемешивается и уваривается до однородной массы, затем через фильтрующий сборник 26 насосом 19 подается в сборник 33, а оттуда насосом-дозатором 34 в варочный аппарат 35 на уваривание. В качестве варочного аппарата используется греющая часть змеевикового аппарата. Из аппарата уваренный сироп поступает в пароотделитель 36, который представляет собой цилиндрическую емкость с решеткой внутри. Уваренный сироп, ударяясь об эту решетку, выделяет вторичный пар, отсасываемый вентилятором, а затем частично охлажденный сироп сливается в сборник 37, откуда перекачивается плунжерным насосом-дозатором 38 во второй корпус агрегата 41 для непрерывного взбивания пастилы.

Кроме сахаро-яблочной смеси, сахаро-паточно-агарового сиропа в агрегат дозаторами 42 вводятся белок, эссенция, кислота и

Готовая пастильная масса из взбивального агрегата 41 заполняет бункер 43 разливочной головки агрегата безлотковой разливки, которая наносит массу равномерным слоем на клеенчатую ленту 55, находящуюся на несущей стальной ленте 54. Для устранения растекания массы у краев ленты установлены два ограничительных конвейера 56. Стальная лента непрерывно охлаждается водой с помощью разбрызгивающего устройства 44.

При прохождении через камеры 46 и 47 с принудительным током воздуха от вентилятора 48 непрерывный пастельный пласт полностью выстаивается и переходит затем на наклонный ленточный конвейер 49. Обратная ветвь клеенчатого конвейера непрерывно промывается в ванне 45.

Выстоявшийся пастельный пласт подается затем в установленную в потоке резательную машину, где дисковыми ножами 50 разрезается на шесть продольных полос.

Ножами 51, укрепленными на «бесконечной» цепи, полосы режутся поперек на отдельные постилки, которые укладываются на решета, движущиеся на цепном конвейере 52.

Наполненные заготовками пастилы решета укладываются на вагонетки, которые при помощи тяговой цепи, вмонтированной в пол, проходят через туннельную сушилку 53. После сушки пастила поступает на конвейер опудривающей машины 57 и передается на упаковывание.

Производительность линии с агрегатом безлотковой разливки массы до 4,5 тонны в смену.

Производство зефира осуществляется по аналогичной схеме и отличается заключительными операциями: взбитая масса подается в зефироотсадочную машину, отсаженные на лотки половинки изделий выстаиваются, а затем склеиваются и посыпаются сахарной пудрой.

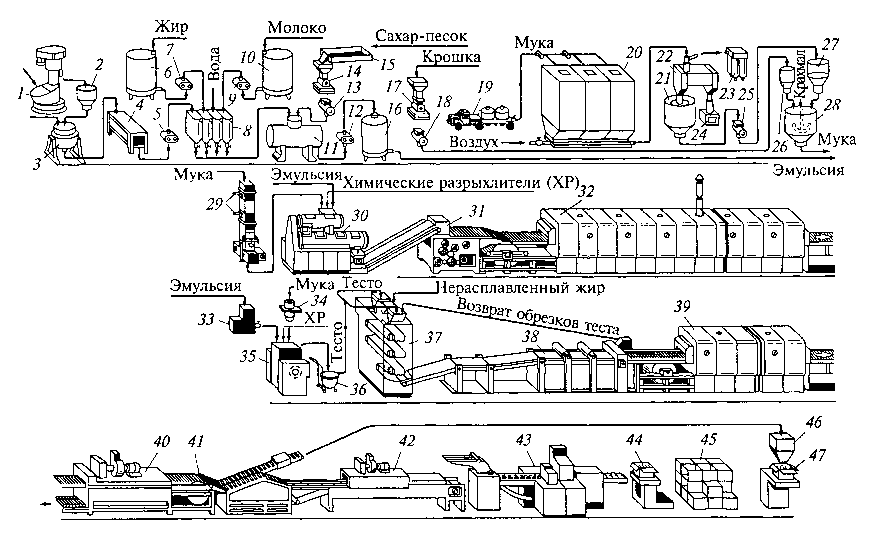

Схема производства сахарного и затяжного печенья.

Изделия из сахарного теста обладают значительной пористостью, хрупкостью и набухаемостью, изделия из затяжного теста обладают пористостью, но имеют меньшие хрупкость и набухаемость. Эти различия в основном и определяют режимы приготовления теста. Сахарное тесто после непродолжительного замеса сразу подается на формование тестовых заготовок, а затяжное подвергается длительному замесу и последующему брожению, благодаря чему оно становится упругим. Затяжное тесто готовят из муки со средним количеством (30%) слабой и средней клейковины.

Производство сахарного и затяжного печенья состоит из следующих стадий: подготовки сырья к производству, приготовления теста, формования тестовых заготовок, выпекания, охлаждения и упаковывания печенья.

Мука из автомуковоза 19 (рис. 7.20) пневмотранспортером подается на склад в бункеры 20 на бестарное хранение. Необходимое

Рис. 7.20. Схема линии для производства сахарного и затяжного печенья

для производства количество муки поступает в рассев 22, после чего просеянная и очищенная от ферропримесей мука собирается в производственном силосе 21. Рассев снабжен сборником отходов 24 и рукавным фильтром 23, очищающим воздух. Из производственного силоса порция муки дозатором 25 перегружается в промежуточный сборник 27, а затем в смеситель 28, где она в соответствии с рецептурой смешивается с крахмалом и крошкой. Возвратные отходы печенья путем измельчения в дробилке 1 /превращаются в крошку и дозируются пневматическим роторным питателем 18 в промежуточный сборник 26. На этом заканчивается стадия подготовки муки.

Тесто готовят путем смешивания муки с эмульсией, в которую входят сахар-песок, молоко, жир, меланж, соль и другие компоненты.

Сахар-песок просеивается через сито 15, измельчается в сахарную пудру в дробилке 14 и дозатором 13 подается в смеситель- эмульсатор 11. Туда же из промежуточных сборников-дозаторов 8 подают инвертный сироп, молоко, жир, меланж и воду. Инверт- ный сироп готовится из просеянного в просеивателе 1 сахара- песка, который из промежуточного сборника 2 подается на уваривание в котел 3, куда добавляются вода и небольшое количество соляной кислоты, необходимой для инверсии сахарозы. Инвертный сироп фильтруется в сборнике 4 и насосом 5 подается в

Жир из цистерны 6 и молоко из цистерны 10 подаются в сборник – дозатор 8 насосами 7 и 9.

Приготовленная эмульсия насосом 12 перекачивается в промежуточный сборник 16, а затем поступает на замес теста в тесто.

Сахарное тесто готовят в тестомесильной машине непрерывного действия 30, куда дозатором 29 из смесителя 28 непрерывно подается мука, которая смешивается с эмульсией. Замес длится 10…20 минут.

Все емкости для жидкого сырья и эмульсии, смеситель-эмульсатор и месильная машина снабжены водяными рубашками, с помощью которых поддерживается температурный режим технологического процесса. Контроль и регулирование осуществляются автоматически регуляторами температуры.

Из тестомесильной машины тесто поступает в воронку тестового питателя, в котором лопасти горизонтального вала разрыхляют куски теста и равномерно распределяют его по ширине ленты передающего конвейера. Конвейер направляет тесто в загрузочную воронку ротационной формующей машины 31, которая формует тестовые заготовки печенья со сложным рисунком на

Отформованные заготовки поступают на сетчатый конвейер одноленточной газовой печи 32 с автоматическим регулирования выпечки.

Затяжное тесто готовят в тестомесильной машине периодического действия 35, куда подаются порции эмульсии из дозатора 33 и порции муки из автомукомера 34. В зависимости от сорта муки замес длится 30… 60 мин при температуре 40 °С. Полученное тесто влажностью 22…26% выгружается в подкатную емкость 36 и оставляется на некоторое время для брожения. Брожение теста может также осуществляться в специальных камерах с заданным теп-

Подготовленное затяжное тесто загружается в тестопрокатную машину — ламинатор 37, которая осуществляет многократную прокатку и слоение теста. При многократной прокатке теста во взаимно-перпендикулярных направлениях происходит постепенное разрушение сплошного каркаса из набухших при замесе и брожении нитей клейковины. При этом уменьшаются эластичные свойства теста и увеличивается его пластичность.

Слоеная лента теста из ламинатора поступает на штамповально-режущий агрегат 38, где она прокатывается до необходимой толщины. Затем из ленты теста вырезаются заготовки, которые прокалываются насквозь. Через поученные каналы при выпечке удаляются газы, образующиеся в результате разложения химических разрыхлителей. На поверхность заготовок наносится несложый рисунок сделанный надрезом.

Отформованные тестовые заготовки поступают в печь 39, которая имеет две или три зоны с переменным температурным режимом. Температура меняется сначала от 160… 200 до 300… 350 °С, затем понижается до 250 °С. Продолжительность выпечки составвляет 2,5…3,5 мин.

Дальнейшие операции одинаковы как для сахарного, так и для затяжного печенья.

Готовое печенье предварительно охлаждается воздухом в охладителе 40 в течение 3…5 мин до температуры 35…45°С, затем стеккером 41 укладывается на ребро, дополнительно охлаждается в камере 42 и подается в машину 43 для упаковывания в пачки или конвейером на весы 46, а далее на фасование в короба 44, 47, которые заклеиваются и укладываются в штабеля 45.

Производительность линии 25 …1000 кг/ час

Схема производства тахинной (кунжутной) халвы.

Халва представляет собой смесь тонкоизмельченных маслосодержащих семян и орехов (подсолнечника, кунжута, арахиса и т.п.), смешанных с взбитой карамельной массой. Процессу взбивания карамельной массы способствует отвар мыльного корня.

В процессе перемешивания (взбивания) карамельная масса вытягивается, образуя нити.

На механизированной поточной линии (рис. 7.21) производимая халва упаковывается в полистироловые стаканчики массой по 200 г.

Технологический процесс происходит следующим образом. Извлеченное из мешков кунжутное семя загружается в силосы 5 бестарного хранения и взвешенными порциями передается в промежуточную емкость 4. Из нее с помощью вибродозатора семя подается в воздушно-ситовую машину 3, где происходит предварительная очистка сырья от песка, пыли, камней, веток, металлических и других примесей. Машина снабжена виброкорпусом с тремя ситами, шелушильным барабаном и магнитоуловителем.

Очищенное семя направляется в горизонтальную шелушильную машину 2, где в результате трения семян друг о друга и стенки двух цилиндров оболочки отделяются от кунжутного семени.

В каждом цилиндре вращаются два лопастных вала. Трению и отделению оболочки способствует увлажнение семян водой и паром.

Обрушенный кунжут перемещается в просеивающую машину 7, где рушанка (очищенные ядра) и шелуха отделяются друг от друга. Просеивающая машина представляют собой систему сит, заключенных в корпус, совершающий круговое колебательное движение. Кроме разделений фракций по размерам машина снабжена пневмосепарирующей колонкой, в которой большая часть оболочки уносится воздухом, осаждается в циклоне и засыпается в мешки.

Рис.7.21. Схема линии для производства тахинной (кунжутной) халвы.

Кунжутные ядра с небольшим количеством шелухи поступают в обжарочный агрегат 6, состоящий из девяти горизонтальных барабанов с паровым обогревом. Барабаны расположены друг под другом, и в каждом из них вращается ротор, обеспечивая перемещение сырья последовательно через все барабаны. При обжаривании кунжутные ядра приобретают приятный вкус и аромат.

Обжаренные кунжутные ядра дополнительно очищаются в двухситовой воздушно-очистительной машине 8 и загружаются в бункер 9 вместимостью 5 т для охлаждения. Бункер снабжен регулятором температуры и влажности.

Охлажденные обжаренные кунжутные ядра из бункера 9 направляются на измельчение. Оно осуществляется в две стадии: в мельнице 10 происходит предварительное измельчение, а в мельнице 13 — окончательное. Для непрерывности процесса между мельницами устанавливается промежуточная емкость 12. Размер измельченных частиц составляет 110 …200 мкм.

В результате измельчения происходят разрыв клеток кунжутного ядра и истечение из них масла, которое называется сезамовым. Таким образом, измельчение приводит к образованию суспензии, состоящей из твердых частиц и жидкой фазы — масла. Эта суспензия называется тахинной массой. Она перекачивается в накопительно-расходные сборники 7, снабженные мешалками, предотвращающими расслоение тахинной массы.

Карамельную массу готовят следующим образом. Просеянный сахар-песок, патока, инвертный сироп, вода дозируются в смеситель 19. Полученная кашица поступает в змеевик теплообменника 20, где происходит растворение сахара, а полученный сироп фильтруется в фильтре 22 и собирается в емкости 21.

Уваривание сиропа происходит в теплообменнике 25. Порция карамельной массы попеременно дозируется в чашу 23, снабженную сбивальной лопастью 24, или в аналогичную чашу 26. В них дозируется также порция отвара мыльного корня.

Мыльный корень промывается в ванне 18, измельчается в машине 17 я вываривается в котле 16. Отвар собирается в накопительно–расходной емкости 15.

Карамельная масса, взбиваясь с отваром мыльного корня, насыщается воздухом и становится легкой. В таком состоянии она дозируется в тележку 77, в которую подается также тахинная масса. Тележка подкатывается к месильной машине, где происходит вымешивание халвы. Готовая масса из тележки 27конвейером подается в делительную машину 29, которая имеет делительно-дозирующее устройство, состоящее из нагнетательного поршня и делительной головки с мерными карманами. Деление осуществляется по объемному принципу с точностью дозирования +3%

Дозирование порции халвы происходит в стаканчики из поли- стироловой ленты. Лента разматывается из рулона 14. Пресс 28 штампует из нее стаканчики, которые затем заполняются порцией халвы. Сверху стаканчики закрываются фольгой, разматываемой из рулона 30. На фольге нанесены рисунок, название халвы и другие данные, предусмотренные ГОСТом. Края стаканчиков и фольги прогреваются, привариваются и отрезаются друг от друга механизмом 31. Готовые стаканчики 32 подаются на укладку.

Литература

- Ауэрман Л.Я. Технология хлебопекарного производства. — Санкт-Петербург: Профессия, 2002. — 416 с.

- Буров Л. А.,Медведев Г. М. Технологическое оборудование макаронных предприятий. — М.: Пищевая промышленность, 1980. — 248 с.

- Головань Ю. 77., Ильинский H.A., Ильинская Т. И. Технологическое оборудование хлебопекарных предприятий.— М.: Агропромиздат, 1988. — 382 с.

- Драгилев А. И. Технологическое оборудование предприятий кондитерского производства. — М.: Колос, 1997. — 432 с.

- Драгилев А. И., Дроздов В. С. Технологическое оборудование предприятий перерабатывающих отраслей АПК.— М.: Колос, 2001. —376 с.

- Драгилев А. И., Лурье И. С. Технология кондитерских изделий. — М.: ДеЛи принт, 2001. — 484 с.

- Драгилев А. И., Маршалкин Г. А. Основы кондитерского производства. — М.: Колос, 1999. — 448 с.

- Драгилев А. И., Невзоров Г. М. Практикум по расчетам оборудования кондитерского производства. — М.: Агропромиздат, 1990. — 176 с.

- Зуев Ф. Г., Лотков H.A., Полухин А. И. Подъемно-транспортные машины зерноперерабатывающих предприятий. — М.: Агропромиздат, 1985. — 320 с.

- Маклюков И. И., Маклюков В. И. Промышленные печи хлебопекарного и кондитерского производства. — М.: Легкая и пищевая промышленность, 1983. — 272 с.

- Машины и аппараты пищевых производств / Под ред. В. А. Панфилова. — М.: Высшая школа, 2001. — 1527 с.

- Медведев Г.М. Технология макаронного производства. — М.: Пищевая промышленность, 1999. — 399 с.

- Практикум по расчетам оборудования хлебопекарных и макаронных предприятий / Под ред. Ю. А. Калошина. — М.: Агропромиздат, 1991. — 159 с.

- Справочник по макаронному производству / М. Е. Чернов, Г. М. Медведев, В. П. Негруб. — М.: Легкая и пищевая промышленность, 1984. — 304 с.

- Технологическое оборудование хлебопекарных и макаронных предприятий / Б. М. Азаров, А. Т. Лисовенко, С. А. Мачихин и др. / Под ред. С. А. Мачихина. — М.: Агропромиздат, 1986. — 263 с.

- Хромеенков В. М. Оборудование хлебопекарного производства. — М.: ИРПО; Академия, 2000. — 320 с.

- Хромеенков В. М. Технологическое оборудование хлебозаводов и макаронных фабрик. — Санкт-Петербург: ГИОРД, 2002. — 496 с.

- Чернов М. Е. Оборудование предприятий макаронной промышленности. — М.: Агропромиздат, 1988. — 263 с.

Останні коментарі