Техническое обслуживание шнековых макаронных прессов включает в себя следующий перечень эксплуатационных мероприятий: подготовка пресса к работе, пуск и выход на рабочий режим, правила эксплуатации и безопасный режим работы. Для подготовки пресса к работе необходимо:

- проверить наличие смазки во всех трущихся частях; залить до необходимого уровня редукторы главного привода, дозатора и тестомесильной машины маслом марки «индустриальное 30»;

- провести шприцевание штуцеров, смазать посадочные поверхности предохранителей и остальных узлов пресса маслом марки “Солидол УС-2(Л).

- проверить состояние механизмов управления маслопроводов и смазочных устройств, ограждений и контрольно-измерительных

- проверить действие и надежность механизмов блокировки крышек тестомесильной машины.

- прекратить подачу воды на охлаждение прессующих устройств; установить на место прессующие шнеки, предварительно смазав их растительным маслом.

Для пуска и выхода пресса на рабочий режим необходимо:

- закрыть задвижку выходного отверстия тестомесильной машины; включить подачу теплой воды в рубашки шнековых камер;

- включить привод тестомесильной машины и дозаторов и отрегулировать подачу муки и воды по заданной технологии, установить необходимую температуру воды.

- наполнить тестом камеры до уровня валов и включить привод

- включить привод вакуум-насоса и открыть задвижку;

- проверить влажность теста, выходящего из прессовых головок или коллектора тубуса, и при необходимости провести дополнительную регулировку дозатора; запрещается работать при влажности теста ниже 29%;

- установить в прессующие головки матрицы (тубус), смазав их растительным маслом;

- включить приводы обдувочных устройств и режущих механизмов;

- после 20…30 мин работы пресса в рубашку прессующего корпуса подать водопроводную воду.

Нормальный рабочий режим работы пресса обеспечивается при давлении формования 5,5… 7 МПа для прессов ЛПЛ-2М; 9… 12 МПа для прессов ЛПШ при остаточном давлении в вакуумных устройствах 0,6…0,8 МПа и температуре охлаждающей воды на выходе

Правила эксплуатации шнековых макаронных прессов предусматривают выполнение следующих мероприятий:

- наблюдение за нормальным режимом работы пресса;

- при отклонении параметров от установленных норм следует определить причину и немедленно устранить ее;

- наблюдение за давлением формования: если оно достигнет верхнего допустимого предела, необходимо остановить пресс и выяснить причину (чаще всего это наблюдается при работе с тестом низкой влажности или холодным тестом, а также при засорении каналов матриц); если произойдет понижение остаточного давления в вакуумной камере (вакуумном корыте), следует сменить фильтр;

- наблюдение за работой дозатора, температурой воды, поступающей на замес, постоянным уровнем теста в камерах тестомесильной машины, за влажностью и структурой теста. Если тесто плохо перемешивается, имеет крупнокомковатую структуру, необходимо при остановленном прессе изменить угол поворота лопаток;

- наблюдение за остановками прессов: кратковременные остановки пресса не должны превышать 30 мин; при длительных остановках пресса (на время свыше 30 мин и до 1 сут) необходимо:

установить в нулевое положение ручку храпового вариатора

удалить остатки теста из камер и переходных отверстий тубуса, смазать внутренние поверхности камер растительным маслом (очистку и смазку проводить только после отключения питания пресса!);

снять матрицы, сетки, решетки и уплотнения, очистить их снаружи от теста и направить на мойку;

выбрать тесто из внутренней полости прессовых головок или коллекторов тубусов, а видимую оставшуюся поверхность теста

При остановках пресса на время свыше суток необходимо дополнительно снять фланцы с прессовых головок или тубусов, извлечь прессующие шнеки, тщательно очистить от теста все поверхности, соприкасающиеся с ним, и смазать растительным маслом.

Основные правила безопасной работы шнековых прессов заключаются в следующем:

ежедневно проверять исправность механизмов блокировки открывания крышек и камер;

при работе пресса не производить какой бы то ни было ремонт, смазку или очистку движущихся механизмов, не снимать ограждения и детали, не касаться движущихся частей;

пресс должен быть надежно заземлен, все пусковые электроприборы и проводка должны находиться в исправном состоянии;

осмотр и ремонт электродвигателей, пусковой аппаратуры и электропроводки следует проводить только при выключенном питании;

все защитные ограждения и кожухи пресса всегда должны быть на своих местах и в исправном состоянии;

для обслуживания пресса площадка с перилами и лестница должны быть исправны и содержаться в чистоте.

В процессе эксплуатации пресса текущий ремонт необходимо проводить не реже одного раза в 6 мес, капитальный — один раз в 3 года и постоянно согласно установленному графику проводить межремонтный осмотр пресса.

Основы технологического расчета макаронного пресса

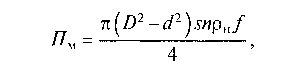

Производительность шнекового дозатора муки Пм (кг/с) определяют по формуле:

где D — наружный диаметр спирали шнека, м; d — диаметр вала шнека, м; s— шаг шнека, м; п — частота вращения шнека, с-1; рн — насыпная плотность муки, кг/м3;f— коэффициент заполнения (f= 0,8).

Производительность дозатора воды Пв (л/с) определяют по формуле:

Пв = VкnлК

где Vк — вместимость одного кармана (черпака), л; nл — число отмериваемых доз в секунду; К — коэффициент заполнения кармана водой (К= 0,4…0,5).

Производительность тестомесильной машины ПТ (кг/с) любого пресса можно рассчитать по формуле:

Пт = [(100% – Wт)/(100% – Wn)](VρтК3/т),

где Wт — влажность теста, % (Wт = 29 – 31 %); Wи — влажность изделий, % (Wи = 13%); V — вместимость месилки, м3; рт — насыпная плотность теста, кг/м3 (рт = 700…730 кг/м3); К3 — коэффициент заполнения месилки тестом (К3 = 0,5); т — продолжительность замеса, с (т = 9… 18 с).

Производительность пресса характеризуется количеством теста, подаваемого шнеком к матрице в единицу времени, и пропускной способностью матрицы.

Фактическую производительность нагнетающего шнека Пф (кг/с) определяют по формуле:

где m— число заходов шнека; R — число шнеков; R2 , R1 — соответственно наружный и внутренний радиусы шнека, м; S — шаг винтовой лопасти шнека, мм; Ь1и Ь2 — ширина винтовой лопасти шнека в нормальном сечении соответственно по внутреннему и наружному радиусам, м; а — угол подъема винтовой линии лопасти по среднему диаметру шнека, град; п — частота вращения шнека, с”1; р0 — масса теста в 1 м3 [р0 = (1,33 – 1,45)103 кг]; К3 — коэффициент заполнения полости шнека тестом (для шнека диаметром 120 мм Кг = 0,25…0,74); Ку — коэффициент, учитывающий степень уплотнения теста (Ку = 0,51 …0,56); Кп — коэффициент, характеризующий подачу теста шнеком (Кп = 0,9… 1).

Угол а подъема винтовой линии лопасти по среднему диаметру шнека рассчитывают по формуле

где У — шаг винтовой лопасти, м; Д-р — средний радиус шнека, м (Арр = + Я2)/2, где Л, и Я2 — соответственно внутренний и

наружный радиусы шнека, м.

Останні коментарі