Накопители-стабилизаторы представляют собой установки различной вместимости, в которые после сушки поступают макаронные изделия, где накапливаются в течение одной или двух смен и стабилизируются до температуры, необходимой для их упаковки. Накопление продукта позволяет рационально использовать фасовочное оборудование и организовать фасовку изделий в 1 …2 смены. Данные установки подразделяются по способу размещения изделий на два типа: бункерные и конвейерные; по назначению — для коротких и длинных макаронных изделий.

Здесь рассматриваются накопители-стабилизаторы для коротких макаронных изделий.

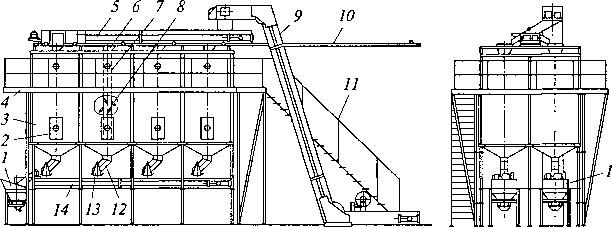

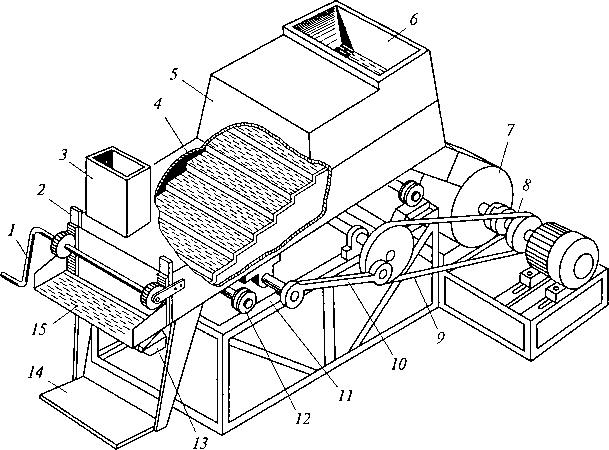

Бункерный накопитель-стабилизатор для коротких макаронных изделий. Он состоит из восьми бункеров 3 (рис. 4.28), ленточного конвейера загрузки 5, двух ленточных конвейеров выгрузки 14 и площадки для обслуживания 4.

Бункеры установлены на опорах и соединены металлическими планками. Внутри каждого бункера для загрузки изделий установлена труба 7, выполненная в виде отдельных направляющих шиберов 8, расположенных один под другим под определенным углом. Нижняя часть бункера конусная и оканчивается разгрузочным патрубком 13. Патрубок разгрузки свободно вращается с помощью поворотного затвора 12 и может устанавливаться над лентой одного из конвейеров выгрузки в зависимости от ассортимента изделий в бункере и подачи их на соответствующий фасовочно-упаковочный автомат. Для наблюдения за процессом загрузки в боковых стенках бункера имеются смотровые окна 2.

Сверху бункеров на рельсовом пути 10 установлен ленточный конвейер загрузки 5. Ширина ленты транспортера 300 мм, скорость движения 0,3 м/с. Сбоку по всей длине бункеров расположена площадка для обслуживания, в начале которой установлена лестница 11с поручнями.

Элеватор 9 подает изделия на конвейер загрузки, который, передвигаясь по рельсам, ссыпает изделия через воронки 6 загрузочных труб. Внутри бункеров изделия перемещаются по наклонным козырькам и постепенно заполняют внутренний объем (4 м3). Продукт накапливается в бункерах и стабилизируется, охлаждаясь до температуры помещения. С помощью разгрузочных патрубков изделия из бункеров направляются на конвейеры выгрузки 14,

Рис. 4.28. Бункерный накопитель-стабилизатор.

от которых поступают в вибробункер 1, а от него наклонным элеватором подаются к бункерам фасовочных автоматов. Вместимость бункера V (КГ) Определяют по формуле

V=(V1+V2)PH

где V1, — объем прямоугольнойчасти бункера, м3; V2 — объем пирамидального днища бункера, м3; Рн — насыпная плотность изделий, кг/м3 (Рн = 300…350 кг/м3).

Необходимое количество бункеров к определяют по формуле![]()

где Q — производительность линии, кг/ч; т — максимальная продолжительность стабилизации изделий, ч.

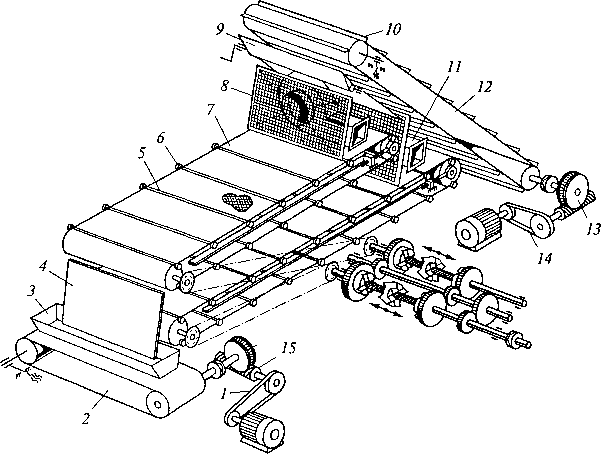

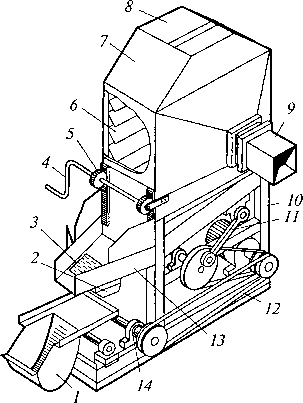

Конвейерный накопитель-стабилизатор для коротких макаронных изделий. Эта установка состоит из наклонного ленточного конвейера загрузки 12 (рис. 4.29), двух ленточных конвейеров для стабилизации 7 с приводным механизмом, конвейера выгрузки 2 с приводным механизмом и вентиляционной системы 77.

Каркас установки секционный, сборный, облицован со всех сторон металлическими панелями. С торцевой стороны каркаса под углом 30° установлен наклонный ленточный конвейер. В качестве

Рис. 4.29. Конвейерный накопитель-стабилизатор для коротких макаронных изделий

несущей ленты служит нейлоновая сетка шириной 1750 мм, поперек которой по всей длине закреплены накладные планки 10, не позволяющие продукту сползать вниз.

Привод наклонного конвейера осуществляется от электродвигателя через клиноременную передачу 14 и редуктор 13. Скорость движения ленты конвейера 0,2 м/с

Ленточные конвейеры для стабилизации имеют рабочую ширину ленты 1750 мм, длина их различна: верхний — 800 мм, нижний — 9000 мм. Лента изготовлена из нейлоновой сетки, поперек которой установлены специальные профили 5 с роликами 6 на концах для исключения провисания ленты. Привод конвейерных лент каждого яруса осуществляется независимо, причем один ярус может работать на загрузку (у = 0,00028 м/с), а другой — на выгрузку (у = 0,0105 м/с). Это осуществляется переключением зубчатых передач в коробке скоростей.

Ленточный конвейер 2 выгрузки расположен под концом нижнего конвейера-стабилизатора, в одной плоскости и перпендикулярно его оси. Конвейерная лента шириной 500 мм имеет скорость 0,2 м/с. Ее привод осуществляется от электродвигателя через клиноременную передачу 1 и червячный редуктор 15 с общим максимальным передаточным отношением привода и = 43.

Вентиляционная система установки служит для обдува изделий в момент их поступления с наклонного загрузочного конвейера на ленты транспортеров-стабилизаторов. Для этого в начале каждого яруса установлено по центробежному вентилятору производительностью 2000 м3 воздуха в час.

Работа накопителя осуществляется в такой последовательности. Макаронные изделия из сушилки попадают на наклонный конвейер, с которого поворотом специального шибера 9 продукт направляется на тот или иной ярус. Высота слоя продукта на ярусе до 600 мм. Одновременно на обоих ярусах может находиться до 6 т изделий. Во время скольжения продукта по перфорированной наклонной плоскости 8 через каждый его слой вентилятором продувается воздух. С помощью вентиляторов в ярусах осуществляется постоянный обмен воздуха. С лент стабилизатора продукт по наклонной плоскости 4 или направляющему лотку 3 поступает на конвейер 2 выгрузки, после которого проходит через вращающийся магнитный сепаратор для улавливания ферропримесей, а

Длину ленточного конвейера 1 (м) рассчитывают по формуле:

I=m/(bhpHn)

где т — масса продукции на ленте, кг; Ь — ширина ленты конвейера, м; h—высота слоя продукта на ленте, м; n — число конвейеров.

Скорость ленточного конвейера при загрузке V (м/с) определяют по формуле:

где т — продолжительность стабилизации, с. Скорость ленточных конвейеров v1 при выгрузке (м/с) определяют по формуле v1 =(30-40)v

Производительность ленточного конвейера при выгрузке Пв(кг/с)определяют по формуле:

Пв=Fv1 PH

где F— площадь поперечного сечения продукта на ленте, м2.

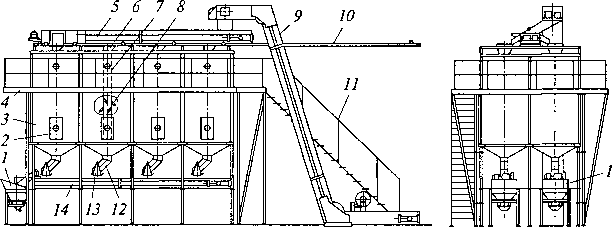

Конвейерный накопитель-стабилизатор для коротких макаронных изделий в линии ЛМГ. Представляет собой однокамерный туннель, где на шести ярусах размещаются бастуны с высушенными изделиями. Внутри и снаружи на каркасе установлены следующие сборочные единицы: привод вертикального цепного конвейера подъема бастунов, шесть горизонтальных цепных конвейеров, каждый с механизмом распределения и индивидуальным механизмом привода, привод съема бастунов, обшивка стабилизатора

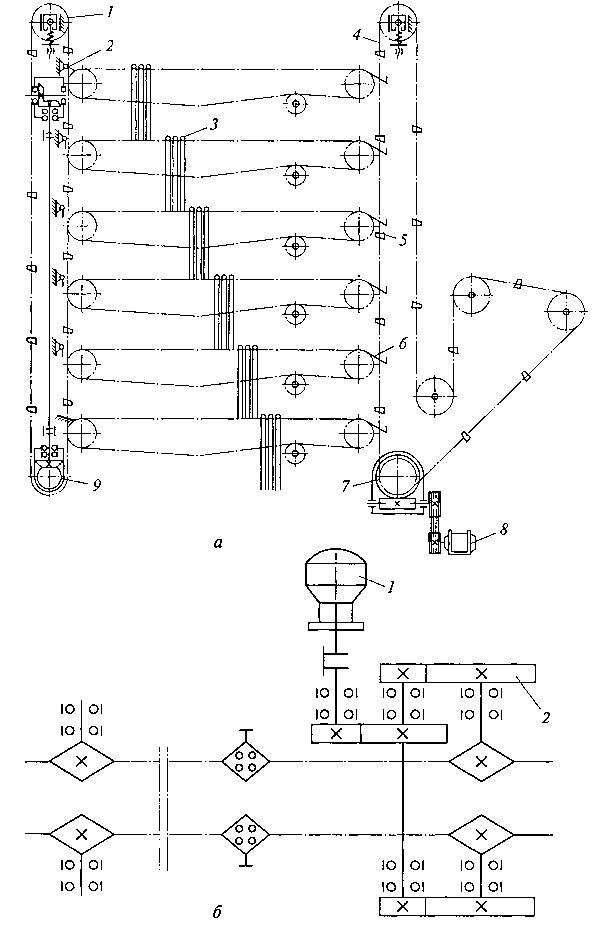

На рис. 4.30 приведена кинематическая схема конвейерного накопителя – стабилизатора ЛМГ.

Вертикальный цепной конвейер подъема бастунов 1 (см. рис. 4.30, а) состоит из двух параллельных цепей с закрепленными на них зубьями, несущих бастуны с изделиями 3. Он передает бастуны с нижнего яруса сушилки для окончательной сушки на любой ярус стабилизатора. Привод его осуществляется от привода вертикального перемещения гребенок камеры сушилки для окончательной сушки через два конических редуктора 9. Скорость движения конвейера 0,063 м/с

При подходе к заданному ярусу планка механизма распределения 2 снимает бастуй с конвейера подъема и бастуй своими цапфами соскальзывает на горизонтальный цепной конвейер яруса и фиксируется на нем через шаг 25,4 мм с помощью специальных звездочек. Всего на одном ярусе находится 651 бастуй с изделиями. Каждый горизонтальный цепной конвейер яруса приводится в движение от индивидуального привода, включающего мотор-редуктор 1 (см. рис. 4.30, б) мощностью 0,1 кВт, двухступенчатый редуктор 2 и систему цепных передач. Скорость движения цепного конвейера 0,0045 м/с. Работа яруса на загрузку осуществляется автоматически с помощью конечных выключателей и поступающих бастунов из сушилки для окончательной сушки. Заполнение яруса бастунами контролируется конечными выключателями с подачей звукового и светового сигналов. Конструкция накопителя-стабилизатора позволяет осуществлять загрузку и разгрузку любого яруса по выбору.

Рис. 4.30. Кинематическая схема конвейерного накопителя-стабилизатора для коротких макаронных изделий в линии ЛМТ:

а — привод съема бастунов; б — привод яруса

В конце накопителя находится вертикальный цепной конвейер 4 (см. рис. 4.30, а) съема бастунов, на осях цепей которого через шаг 648 мм закреплены люльки 5 для бастунов. Люльки свободно вращаются в осях и из любого положения самопроизвольно возвращаются в свое рабочее положение за счет смещения центра тяжести. Конвейер приводится в движение от электродвигателя 8 мощностью 0,4 кВт через клиноременную передачу и червячный редуктор 7. Скорость движения конвейера 0,063 или 0,088 м/с. После заполнения яруса цапфы бастунов в конце яруса соскальзывают в специальные ловушки 6, откуда подхватываются люльками конвейера съема бастунов и подаются на машину для съема и резки изделий. Изделия, висящие на бастунах, на выходе из камеры проходят через щетку, которая удаляет с продукта мучель и крошку, а свободные люльки разгрузочного конвейера вновь возвращаются в камеру для приема новых бастунов. Продолжительность цикла выдачи бастуна 5… 10 с.

Виброохладители. На средних и малых предприятиях используют виброохладители, которые охлаждают продукт после сушки без его стабилизации.

Для охлаждения продукта, выходящего из сушилки, до температуры 30…35°С (температуры упаковочного отделения) предназначены полочный и шахтный виброохладители. Полочный виброохладитель (рис. 4.31) представляет собой камеру 5 размерами

Полочный виброохладитель

3000х 500 х 1000 мм. Нижняя часть камеры прикреплена к двум осям, на концах которых укреплены подшипники 12 качения, опирающиеся на раму 77, которая изготовлена из уголковой стали.

Внутри камеры ступенчато расположены девять перфорированных металлических полок 4. К выходной части камеры прикреплен лоток 75, в днище которого находится блок постоянных магнитов 13 для улавливания металлических примесей, и кронштейн 14, на котором размещается тара. Торцевое отверстие камеры перекрывается заслонкой с помощью зубчатой передачи 2 и рукоятки 7.

Возвратно-поступательное движение камера получает от электродвигателя 8 через клиноременную передачу Р, эксцентрик и шатун 10.

Работа виброохладителя заключается в следующем. Изделия направляются в приемную часть 6 вибрирующей камеры и постепенно заполняют ее внутренний объем над перфорированными полками. Воздушный поток от центробежного вентилятора 7 подается в нижнюю часть камеры, проходит сквозь отверстия полок и постепенно охлаждает изделия. Отработанный теплый воздух выходит из камеры через патрубок 3. Продолжительность охлаждения продукта 10… 15 мин. Для заполнения установленной на кронштейне тары открывают с помощью рукоятки 7 шибер, при этом имеется возможность регулировать количество выходящего продукта.

Шахтный виброохладитель (рис. 4.32) состоит из бункера-охладителя 7, вибрационного конвейера с механизмом привода. Бункер-охладитель имеет форму параллелепипеда, две боковые узкие стенки его закрыты металлическими листами, две широкие имеют шиберы 6, направленные внутрь с углом наклона 30°. На одной из боковых стенок закреплен патрубок 9, соединенный с воздуховодом центробежным вентилятором № 3.

Вибрационный конвейер представляет собой лоток 75, прикрепленный к каркасу 10 (угол наклона 3°) с помощью четырех пластинчатых пружин.

В конце лотка имеется окно 5 размерами 250x 350 мм, закрытое штампованным ситом (ячейка 2 мм). Под ситом установлен блок 2 постоянных магнитов. На боковой стенке лотка имеется заслонка для предотвращения выхода продукта. Движение заслонки осуществляется с помощью рукоятки 4 и зубчатой передачи 5.

Рис. 4.32. Шахтный виброохладитель

Привод лотка осуществляется от электродвигателя через клиноременную передачу, эксцентрик и шатун 11. От этого же привода через клиноременную передачу 12 и эксцентрик 14 осуществляется возвратно-поступательное движение площадки 1.

Продукт поступает в виброохладитель через отверстие 8 и охлаждается только при заполненном бункере. Воздух для охлаждения продукта направляется сквозь его слой и через боковые шиберы продувается с помощью центробежного вентилятора. Отработанный воздух направляется для очистки в циклон. При движении продукта по лотку через сетку улавливаются металлические примеси. Загрузка изделий осуществляется в ящики или мешки. Для лучшего уплотнения продукта в таре площадка 1 совершает возвратно-поступательное движение от общего привода. В случае установки мешка в площадке имеется углубление, а верхний край мешка закрепляется на конце лотка с помощью фиксатора. Пропускная способность виброохладителя 1250 кг/ч.

Останні коментарі