Линии представляют собой комплекс унифицированного оборудования, установленного в порядке технологического процесса и соединенного между собой транспортными средствами. На предприятиях отрасли производство макаронных изделий осуществляется в основном на автоматизированных линиях, которые по своему назначению подразделяются на линии для производства длинных и коротких макаронных изделий.

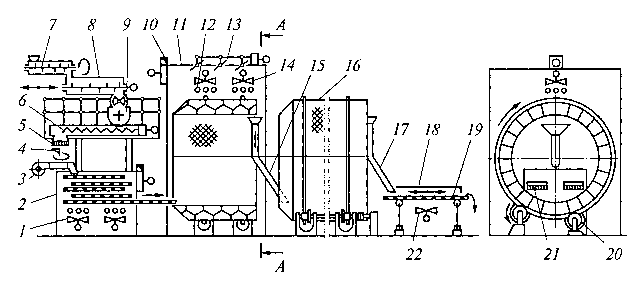

Линия ЛМГ для производства длинных макаронных изделий. В состав линии входят (рис. 7.11) дозаторы муки и воды ЛМГ/1, шнековый пресс ЛПШ-1000, саморазвес, сушилки для предварительной и окончательной сушки, накопитель-стабилизатор, машина для съема и резки изделий с пневмотранспортером обрезков, механизм возврата бастунов, электрооборудование, система автоматического регулирования технологического процесса.

Мука и вода с помощью дозаторного устройства 13 непрерывно и равномерно дозируются в трехкамерную тестомесильную машину 14 пресса. В случае необходимости дополнительно вводят различные обогатители. В камерах тестомесильной машины происходят замес и вакуумирование теста, затем его формование с помощью шнека 15 через тубусные матрицы 12. Макаронные пряди 10, выходящие из матриц, разделяются с помощью обдувателя 11 саморазвеса 9 на два равных потока и свободно проходят в щель между подвижными и неподвижными отрезными ножами 8. После того как пряди макарон опустятся ниже бастунов на 600… 650 мм, они отрезаются ножами от основного потока, развешиваются одновременно на два бастуна 17, затем подравниваются подрезными 6 и подравнивающими 3 ножами. В это же время устанавливается цикл работы саморазвеса. При правильно выбранном цикле пряди на бастуне имеют одинаковую длину, а количество сырых обрезков минимально.

Появляющиеся при резке обрезки макарон с помощью шнеков 4 по материалопроводу 5 сжатым воздухом направляются в первую камеру тестомесильной машины.

Из саморазвеса бастуны с изделиями передаются на нижний 2 ярус предварительной двухзонной трехъярусной сушилки 16. При входе в сушилку бастуй нажимает своей массой на рычаг конечного выключателя, который включает привод сушилки и с помощью гребенок и цепных конвейеров перемещает его на один шаг. При поступлении следующего бастуна цикл вновь повторяется. Так бастуны с изделиями проходят все три яруса сушилки. С верхнего яруса 18 предварительной сушилки бастуны с изделиями направляются на первый (верхний) ярус 20 сушилки 19 для окончательной сушки, где изделия на бастунах проходят пять ярусов, при этом на каждом ярусе чередуются четыре зоны сушки и отволаживания.

Рис. 7.11. Схема линии для производства длинных макаронных изделий с сушкой на бастунах

Длительность нахождения изделий в сушилке для предварительной сушки составляет 15%, для окончательной — 85% общей продолжительности сушки макаронных изделий.

С пятого (нижнего) яруса 1 сушилки для окончательной сушки бастуны с изделиями через промежуточную зону 21 передаются на ярусы 24 накопителя-стабилизатора 23.

Для этого механизмом управления накопителя выбирается неразгруженный ярус для приема бастунов и включается привод выбранного яруса.

Бастуны из цепного подъемника 22 один за другим поступают на незагруженный ярус и при движении нажимают своим весом на конечный выключатель, который включает электродвигатель привода этого яруса. Электродвигатель работает до тех пор, пока первый бастуй не сойдет с рычага конечного выключателя. Затем поступает второй бастуй и так же подобно первому включает электродвигатель и т.д. Заполнение яруса определяют по сигналу звонка. По сигналу звонка оператор производит переключение на заполнение следующего яруса.

В конце яруса бастуны, передвигаясь вдоль направляющих, попадают на скос и, падая, нажимают на рычаги конечных выключателей. Конечные выключатели срабатывают, включая привод опускного устройства. Конвейер 25 опускного устройства доставляет бастуны к приемному устройству машины 26 для съема и резки. Бастуй, сходя с конвейера на приемное устройство, нажимает на рычаги конечных выключателей, которые включают привод машины съема и резки. Бастун подхватывается конвейером съема, освобождается от прядей и цепным конвейером направляется на конвеер возврата 7 бастунов.

Механизм возврата бастунов состоит из цепного конвейера длиной 66000 м, привода и механизма натяжения цепей. Конвейер расположен вдоль основания линии и представляет собой два параллельных цепных контура, на которых через 12 звеньев цепи с обеих сторон на осях закреплены по два ролика. Внутренние ролики диаметром 20 мм вместе с цепью передвигаются по направляющим специального профиля, в верхней части которого внизу уложен синтетический шнур круглого сечения. Верхняя часть шнура выступает над поверхностью направляющей на 1… 1,5 мм, гак что бастуны своими цапфами опираются на него. Наружные ролики диаметром 36 мм выступают над шнуром на 2… 3 мм. При движении цепи наружные ролики упираются в цапфы бастунов и перемещают его по направляющей поверхности шнура до тех пор, пока он не упрется в предыдущей бастуй. Когда бастуны подходят к саморазвесу, вертикальный конвейер подъема бастунов снимает их с цепного конвейера возврата и подает в накопитель саморазвеса.

Конвейер приводится в движение (скорость 0,033 м/с) от индивидуального привода, установленного перед саморазвесом. Механизм натяжения цепей смонтирован в противоположном от узла сьема конце линии.

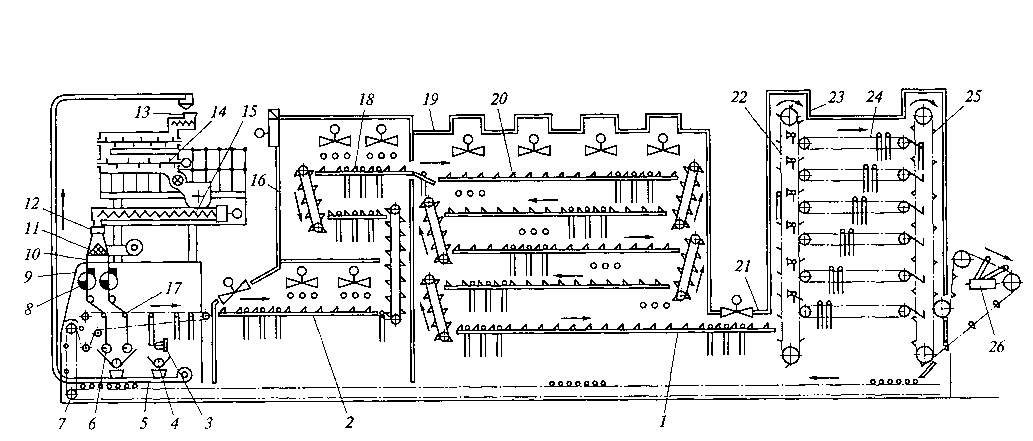

Линия для производства коротких макаронных изделий с конвейерными сушилками. В состав автоматизированной линии фирмы «АКОР» (Россия) (рис. 7.12) входят система подачи муки, пресс, виброподсушиватель, три ковшовых элеватора, блок сушильных камер (БСК), совмещающий две зоны для предварительной и окончательной сушки, охладитель, накопитель-стабилизатор и система автоматического регулирования режима сушки

Мука через циклон-разгрузитель 8, вода и при необходимости различные обогатительные добавки с помощью дозаторов непрерывно и равномерно дозируются в двухкамерную тестомесильную машину 9 пресса, где происходят замес и вакуумирование теста. Замешенное тесто двумя прессующими шнеками 7подается в прессующие головки. Ножи 4, вращаясь по плоскости матрицы 6, отрезают от общего тестового потока необходимые по длине (форме) изделия, которые затем обдуваются воздушным потоком от центробежного вентилятора 5. Сырые макаронные изделия потоком направляются в вибрационный подсушиватель 3, где продукт проходит сверху вниз по пяти вибрирующим ситам 2, обдувается с помощью осевых вентиляторов 1 и подсушивается. Изделия из виброподсушивателя с помощью первого (кольцевого ковшового) элеватора 10 с опрокидывающим устройством 20 транспортируются к распределительному устройству (виброраскладчику) 77, который равномерным по толщине слоем распределяет продукт по всей площади верхнего яруса 12 сушилки 13 для предварительной сушки.

В первой зоне БСК продукт за 45…55 мин проходит сверху вниз пять ленточных конвейеров, высушивается и теряет 6…7% влаги. Далее изделия перемещаются вниз по девяти конвейерам БСК во вторую зону для окончательной сушки, где они за 4…5 ч высыхают до стандартной влажности. Затем, чтобы достичь стандартной температуры, изделия в течение 4…5 мин обдуваются осевыми вентиляторами 7 на вибросите 14 охладителя 75. С помощью второго (Z-образного) элеватора 16 высушенные макаронные изделия направляются в бункеры 77 накопителя-стабилизатора. Сюда же поступает продукция, произведенная в течение одной, двух смен. Фасовка изделий осуществляется в дневную смену, для этого продукт из бункеров с помощью ленточного конвейера 18 и третьего элеватора 19 направляется к фасовочным автоматам.

Линия для производства коротких макаронных изделий с барабанными сушилками. В состав автоматизированной линии (рис. 7.13) входят дозаторы для муки и воды, пресс, вибрационный подсушиватель, четыре последовательно установленные барабанные сушилки, вибрационный охладитель.

Рис. 7.12. Схема линии для производства коротких изделий с конвейерными сушилками

Рис. 7.13. Схема линии для производства коротких макаронных изделий с барабанными сушилками

Пресс имеет предварительную тестомесильную машину 7 с интенсивным смешиванием компонентов в поле центробежных сил, создаваемом месильным валом с лопастями при частоте вращения 530 мин-1, тестомесильную машину с двумя последовательно установленными камерами 8 и 9 для окончательного замеса теста. Отличительная особенность этой тестомесильной машины — сложное движение месильных валов, которые помимо осевого вращения с частотой 60 мин-1 осуществляют возвратно-поступательные движения вдоль первой камеры с частотой хода 12 с и амплитудой 60 мм. Этим достигаются лучшая проработка теста и непрерывная очистка лопатками внутренней поверхности первой камеры от налипающего теста. Вакуумная обработка теста проводится во второй камере, из которой с помощью двух шнеков 6 оно направляется к формующим матрицам 5.

Отформованная продукция нарезается с помощью вращающихся ножей 4, обдувается воздушным потоком от центробежных вентиляторов 3 и двумя потоками направляется в вибрационный подсушиватель 2, в котором проходит последовательно сверху вниз пять вибрирующих сит, при этом интенсивно обдуваясь осевыми вентиляторами 7.

Предварительно подсушенные изделия по двум вибрирующим лоткам поступают в первый сушильный барабан. Для этого в обшивке торцевой части сушильного туннеля предусмотрено два загрузочных окна 21 размерами 300×400 мм. Вибрирующие лотки установлены на гибких вертикальных опорах на полу помещения.

Для обеспечения необходимых технологических режимов сушильного процесса все четыре последовательно установленных барабана закрыты теплоизолирующими панелями 11. Между верхним перекрытием и барабанными сушилками 16 расположены осевые вентиляторы 14 и батареи калориферов 12. На каждую сушилку приходится шесть осевых вентиляторов мощностью 1,1 кВт каждый и по одному центробежному отсасывающему вентилятору 10 мощностью 0,37кВт

Поступление в сушилку свежего воздуха и выброс отработанного регулируются автоматически в заранее заданных соотношениях. Для этого в верхнем перекрытии над каждой сушилкой имеется по три отверстия для поступления свежего воздуха, каждое из которых перекрывается шиберами 13 при помощи системы тяг и редуктора.

Для исключения охлаждения изделий в момент их перегрузки в торцевых частях барабанов в местах выгрузки продукта установлены змеевики, по которым циркулирует горячая вода, а под каждым лотком 15 — обогреватели. Каждый сушильный барабан установлен на четырех роликах 20, обеспечивающих его вращение с различной частотой. При этом частота вращения барабанов устанавливается в зависимости от продолжительности сушки продукта.

Высушенные изделия из последнего барабана по лотку 17 направляются в вибрационный охладитель 18, который имеет горизонтально установленный перфорированный лоток 19. В процессе движения изделий по вибрирующей поверхности лотка они обдуваются воздухом цеха от осевого вентилятора 22. Охлажденные изделия различными транспортными устройствами направляются в бункеры-накопители или к фасовочным автоматам.

Безопасные приемы работы на поточных линиях. Каждая из поточных линий представляет собой комплекс машин, требующих высококвалифицированного обслуживающего персонала.

Обслуживать линию разрешено лицам, прошедшим соответствующее обучение и сдавшим экзамен с обязательной отметкой

На работающих машинах линии запрещается проводить ремонт и смазку, снимать ограждения, кожухи и другие детали, касаться движущихся частей. Чистку, ремонт, профилактический осмотр механизмов линий проводят только при их полной остановке. При этом на пусковых приборах вывешиваются предупреждающие надписи: «Не включать, работают люди!».

Перед пуском каждой машины линии необходимо убедиться, что не производятся ремонт, смазка машины и отсутствуют посторонние предметы.

В целях предупреждения аварии от превышения давления прессования прессующий корпус пресса имеет автоматическую блокировку с приводом прессующего шнека. При остановке прессующего шнека подается звуковой сигнал. В случае выхода из строя блокировки в прессующем корпусе предусмотрена специальная пробка с предохранительным штифтом, рассчитанная на срабатывание при давлении более 16 МПа.

Блокировку крышек тестомесильных машин необходимо содержать в исправном состоянии. Площадка и лестница на прессе

должны быть чистыми и исправными. Запрещено производить зачистку пресса на ходу и открывать крышки тестомесительных машин. Механизмы линий должны иметь защитные ограждения. Заправлять сырые изделия в механизм саморазвеса можно только при полной остановке машины. Запрещается заправка тестовой ленты в калибрующие валки штампмашины при ее работе. Не разрешается очищать от обрезков тестовой ленты измельчитель пневмотранспортера во время работы штампмашины.

Соединения обшивки камер линии должны обеспечивать необходимую герметизацию, предотвращающую выброс пара, горячего воздуха и пыли в помещение. При общем выключении тока в цехе выключают пусковые приборы на всех участках линии. Все пусковые приборы должны быть закрыты кожухами; электродвигатели и кожухи заземлены. Вентиляторы должны иметь сетчатые ограждения, ограничивающие доступы к вращающимся крыльчаткам.

Рабочие, обслуживающие линию, должны быть одеты в костюмы, обеспечивающие безопасную работу на машинах линии.

Техника безопасности на линиях также может быть обеспечена при условии бесперебойной работы и синхронного взаимодействия отдельных машин и установок линии.

Останні коментарі