Розстойно-пічні агрегати являють собою конструкцію, що складається з розстійного шафи та печі, об’єднаних загальним конвеєром. Агрегати призначені для вироблення формового хліба з житнього та пшеничного борошна та забезпечують повну механізацію виробничих процесів на ділянці розстойки — випічки.

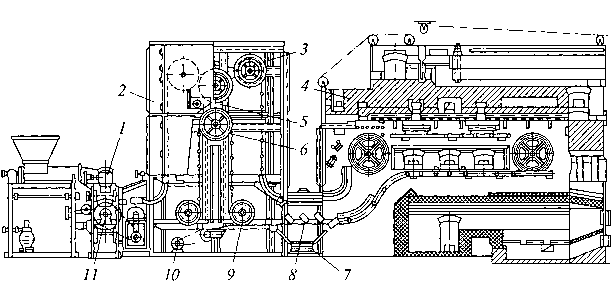

Розстойно-пічний агрегат П6-ХРМ (рис. 3.31) складається з автопосадчика 7, конвеєрного шафи розстойки 2 та печі 4, об’єднаних загальним ланцюговим конвеєром з люльками, до яких прикріплені форми.

Всього на конвеєрі агрегату для випічки формових виробів з пшеничного борошна розміщено 119 люльок, з них 47 робочих — у печі та 38…47 — у шафі розстойки. Для випічки хліба з житнього борошна на конвеєрі агрегату розташовано 98 люльок, у тому числі 47 робочих — у печі та 31 — у шафі розстойки.

Рис.3.31. Розстойно – пічний агрегат П6-ХРМ

У шафі розстойки конвеєр з люльками розташований вертикально. Конвеєр складається з роликового ланцюга з кроком 140 мм, двох верхніх 3 і двох нижніх 9 відтяжних блоків і пересувної каретки 5 з двома блоками 6 для зміни тривалості розстойки. Приводний вал 11 із зірочками винесено за межі шафи, де розташований приводний механізм агрегату. При аварійному відключенні електроенергії можна використовувати ручний привод.

При крайньому верхньому положенні каретки 5 у шафі знаходиться 38 люльок, що відповідає мінімальній тривалості розстойки. При нижньому положенні каретки в шафі знаходиться 47 люльок, що забезпечує максимальну розстойку, що перевищує тривалість випічки на 22%. Переміщення каретки здійснюється вручну рукояткою гвинтового механізму або електродвигуном 10.

Для створення всередині шафи відповідної температури та вологості повітря передбачені трубчастий радіатор і парозволожувач.

Вивантаження хліба з форм на стрічковий транспортер 7 проводиться автоматично роликовим копіром 8. Тривалість випічки регулюється реле часу в межах 10… 100 хв.

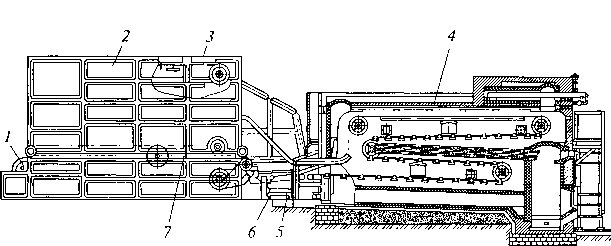

Розстойно-пічний агрегат з піччю ХПА-40 (рис. 3.32) складається з шафи остаточної розстойки 2, конвеєрної люлечно-подикової тупикової печі 4 і механізмів 7 для завантаження тіста у форми. Завантаження тіста у форми проводиться в торцевій частині шафи.

На загальному конвеєрі 3 розстойно-пічного агрегату розміщено 225 люльок, з них у шафі — 82 робочих і 43 холостих, а в печі — 100. На люльках встановлюється 16 форм для випічки хліба массою 1 кг. Ланцюговий конвеєр у шафі розстойки розташований горизонтально. Він складається з роликового ланцюга з кроком 140 мм і люльок з прикріпленими до них формами.

Тривалість розстойки регулюється кареткою 7, що переміщується в горизонтальній площині по напрямних каркаса.

Рис.3.32. Розстойно-пічний агрегат з піччю ХПА-40

При переміщенні каретки в бік печі подовжується робоча гілка конвеєра в розстійній камері і тривалість розстойки відповідно збільшується; при русі каретки в протилежний бік тривалість розстойки зменшується. Таким чином, тривалість розстойки можна змінювати в межах 35..50 хв.

Тривалість випічки можна змінювати в межах 38..65 хв варіатором швидкості. Випечений хліб вивантажується з форм у сполучній камері 6, де на шляху руху люльок з печі встановлені упори. Люльки своїми копірами ковзають по упорах, перекидаються і далі потрапляють на гребінки — вигнуті металеві смуги. При взаємодії копірів з гребінками рухома люлька багаторазово струшується, і хліб з форм потрапляє на стрічковий конвеєр 5 готової продукції, що знаходиться в нижній частині камери.

При подальшому русі люльки з формами повертаються у вихідне положення. Перед завантаженням форми змащуються автоматичним змащувачем, встановленим в камері розстойки.

Печі шафового типу, як правило, забезпечені електрообігрівом, працюють у періодичному режимі і використовуються на підприємствах малої потужності.

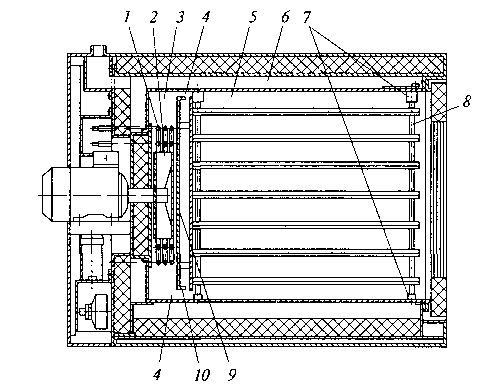

Ярусна трикамерна піч шафового типу (рис. 3.33) складається з трьох пекарних камер 9 і зварної підставки 5. Кожна камера обігрівається трубчастими електронагрівачами (ТЕН) 8, встановленими горизонтально: шість знизу (нижня група) і сім зверху (верхня). Нижні ТЕНи закриваються настилом 11, на якому розміщуються дека або кондитерські листи 10. Для відведення з камери парів, що утворюються в процесі роботи, у двері 2 камери передбачено вікно, що закривається засувкою 4. З задньої та бокових сторін піч закрита облицюваннями 7. До бокових облицювань зверху кріпиться дах 3. Для зменшення тепловтрат є теплоізоляція.

У нижній частині печі знаходиться панель управління 1, на яку виведені ручки перемикачів, лімби датчиків-реле температури та сигнальні лампи.

Кожна група електронагрівачів має автономне включення і регулювання інтенсивності нагріву, яке здійснюється встановленням ручки відповідного перемикача в положення слабкого, середнього або сильного нагріву.

Піч за 20…30 хв до початку теплової обробки продукту вмикають для прогріву камер встановленням ручок перемикачів у положення сильного нагріву. Лимб датчика-реле температури ус-

Рис. 3.33. Ярусна трикамерна піч шафового типу

тановлюють на значення, що відповідає необхідному технологічному процесу. При цьому загоряються сигнальні лампи. Коли лампи погаснуть (що означає досягнення необхідної температури в камері), завантажується продукт і ручкою перемикача режимів встановлюється необхідний режим.

Для зволоження середовища пекарної камери на парозволожувальний каскад за допомогою кнопкового вимикача «Вода» подається вода. Відкриття електромагнітного клапана подачі води контролюється сигнальною лампою, вбудованою в кнопковий вимикач.

Під час роботи печі в автоматичному режимі вмикання приводів рециркуляційного вентилятора і механізму обертання контейнера здійснюється при закриванні дверцят, а вимкнення — при її відкриванні. При цьому механізм обертання контейнера зупиняється у строго орієнтованому положенні, зручному для викочування контейнера.

Ярусна двокамерна піч (рис. 3.34) забезпечує більш рівномірне пропікання виробів і покращення режиму парозволоження, що досягається наявністю в конструкції печі окремих один від одного передньої пекарної камери 5 і задньої камери конвективного обігріву 3 з системою парозволоження, вентилятором 2, навколо якого встановлені електронагрівачі 7, і перпендикулярною перегородкою 10 з центральним отвором 9. Перегородка 10 утворює своїм верхнім і нижнім краями со

Рис. 3.34. Ярусна двокамерна піч

стінками пекарної камери 5 повітряні канали 4, а боковими краями примикає до бокових стінок пекарної камери 5, вздовж яких розташовані вертикальні стійки 8 з напрямними для дек, встановлені на кронштейнах 7, розташованих вгорі і внизу по бокових сторонах камери 5 і мають отвори для фіксації стійок 8. У стелі камери 5 встановлений паровідвідний клапан 6.

Піч діє наступним чином. До початку роботи її провітрюють і розігрівають до необхідної температури випічки (100…290°С), яка встановлюється і підтримується терморегулятором. Потім відкривають двері пекарної камери 5, проводять завантаження дек або хлібних форм з тістовими заготовками по напрямних на вертикальних стійках 8 і закривають двері. Встановлюють на таймер час, необхідний за технологією для випічки виробів. Приводять в дію систему парозволоження і вентилятор 2.

Пекарна камера 5 обігрівається повітрям, яке циркулює в ній по замкнутому контуру. Вентилятором 2 повітря відсмоктується з пекарної камери 5 через центральний отвір 9 у вертикальній перегородці 10 в задню камеру конвективного обігріву 3, направляється на електронагрівачі 1 і там нагрівається. Нагріте повітря через повітряні канали 4 надходить у зону випікання пекарної камери 5. Там повітря омиває дека або форми, нагріває тістові заготовки і знову відсмоктується вентилятором 2. Це дозволяє створити сильний спрямований повітряний потік через два канали, утворені краями перегородки з

верхньою та нижньою стінками пекарної камери, що забезпечує рівномірний обдув тістових заготовок, а отже, і високу якість виробів, що випікаються.

Вентилятор працює в реверсивному режимі: 3 хв в один бік, 30 с — пауза і 3 хв в інший бік, 30 с — пауза протягом усього часу випікання. Це створює усереднено-рівномірний за часом усього процесу випікання потік повітря в пекарній камері.

Пара для зволоження повітряного середовища пекарної камери 5 виробляється системою парозволоження. При цьому вода розпилюється за допомогою форсунки на крильчатку вентилятора 2, що обертається. Кількість пари визначається часом подачі води. Надлишки пари, що накопичилися в пекарній камері 5, видаляються в пароскидальний клапан 6.

Після закінчення випікання подається звуковий сигнал, відключаються вентилятор 2 та електронагрівачі 7. Відчиняють дверцята та вивантажують готові вироби.

Правила експлуатації печей

При обслуговуванні печей персонал повинен добре вивчити їхню конструкцію, принцип роботи контрольно-вимірювальних приладів та засобів автоматизації, правила пуску та зупинки приводу.

Експлуатація та розпалювання топок печей повинні проводитися суворо відповідно до затвердженої інструкції. Завантаження топок паливом, шуровка та чистка колосникових решіток проводяться при вимкненому дутті та в захисних окулярах.

Розігрів печей з електрообігрівом з холодного стану до робочої температури повинен проводитися поступово. Для цього при дистанційному (ручному) ввімкненні струм подається тільки одній групі електронагрівачів. При досягненні температури в пекарній камері 100… 120°С вмикаються друга і наступні групи електронагрівачів. Тривалість розігріву печі з холодного стану повинна бути не менше 2,5 год, оскільки при недотриманні цієї умови можуть статися порушення щільності з’єднань секцій та вузлів печі та неприпустима деформація її деталей. Після розігріву печі систему управління переводять з ручного режиму на автоматичний.

Експлуатація хлібопекарських печей з пароводяними нагрівальними приладами має свої особливості, зумовлені тим, що трубки працюють при високому тиску. Можливий викид води з топкового кінця трубки та порушення циркуляції пари та води в трубці, внаслідок чого може статися аварія (перегрів трубки та обгорання її топкового кінця). Для запобігання цьому підйом температури в пекарній камері до 150 °С повинен тривати не менше 10 год. Після того, як температура в

пекарній камері досягне 150 °С, допускається нормальна робота топки.

У процесі обслуговування печей при спалюванні твердого палива особлива увага повинна бути приділена правильному веденню спалювання палива та заходам безпечного обслуговування топок.

Для нормальної роботи хлібопекарської печі, що працює на твердому паливі, періодично чистять нагрівальні канали печі від сажі та золи за допомогою спеціальних металевих щіток (йоржів), починаючи з верхнього каналу. При цьому припиняють закидання палива в топку, вимикають дуття та прикривають шибер тяги. Під час чищення користуються захисними окулярами та рукавицями. Для огляду каналів використовується переносна електролампа напругою 36В.

Під час роботи печі стежать за повнотою згоряння палива, температурою нагрівальних газів та пекарної камери, контролюють тиск пари, підтримують чистоту.

При експлуатації хлібопекарських печей, обладнаних трубчастими електронагрівачами, трапляються випадки прогорання сталевої трубки (корпусу) ТЕНу, якщо наповнювач у трубці з якоїсь причини зволожився. Для запобігання цьому перед встановленням у піч ТЕНи висушують.

Обслуговуючий персонал печей відповідає за пошкодження та аварії, що сталися під час роботи через недотримання правил експлуатації та заходів безпеки.

При газовому обігріві печей особлива увага повинна приділятися заходам безпеки: повна герметичність систем газопроводу, суворе виконання встановлених правил запалювання та роботи пальників, уважне спостереження за контрольно-вимірювальними приладами та точне дотримання заходів безпеки.

При експлуатації парогенераторів та водогрійних котлів, що встановлюються на печах, слід керуватися правилами влаштування та безпечної експлуатації парових котлів, при експлуатації печей з електрообігрівом слід керуватися інструкціями з експлуатації електрообладнання.

Останні коментарі