Сравнение величины потерь сухих веществ на брожение при приготовлении теста на густых опарах с разным содержанием муки в них.

Выше было показано, что расход сухих веществ муки на брожение повышается с увеличением содержания муки в опаре и продолжительности брожения. В связи с этим требовалось выяснить, как влияет такое значительное увеличение содержания муки в опаре, подвергающейся длительному сбраживанию, на величину потерь на брожение.

Это было исследовано автором совместно с Н. И. Берзиной и Г. П. Тивоненко приготовлением теста по рецептуре, применяемой на Киевском хлебозаводе № 3 для выработки Саек из муки I сорта (табл. 53). Опару готовили влаж-

Таблица 53. Сравнение потерь сухих веществ при приготовлении теста на густых опарах с брожением и без брожения его перед разделкой, % к весу муки в тесте

| Стадия брожения | Выделено С02 | Потеряно в весе массы | ||

| С брожением теста | Без брожения теста | С брожением теста | Без брожения теста | |

| Опара …. | 0,78 | 1,33 | 0,65 | 1,20 |

| Тесто …. | 0,42 | — | 0,32 | — |

| Расстойка . . . | 0,40 | 0,40 | 0,27 | 0,29 |

| Всего | 1,60 | 1,73 | 1,24 | 1,49 |

ностью 49% из 60% всей муки. Тесто замешивали 20 мин в дежевой машине и без брожения подвергали разделке. Для контроля готовили тесто обычным опарным способом на опарах из 50% всей муки, а тесто замешивали 5 мин и сбраживали перед разделкой 1,5 ч.

В обоих вариантах опары бродили 5 ч. Температура брожения опар и теста 30° С, а расстойки 35° С. Продолжительность расстойки для варианта без брожения теста была больше на 20 мин, как это имеет место на заводе. Этим также частично компенсировалось наличие на заводах, применяющих данную технологию, некоторого непродолжительного периода брожения теста перед разделкой.

Полученные результаты подтвердили, что потери на брожение опары больше при увеличенном содержании муки в ней. Потери при расстойке практически одинаковы. Общие же потери при приготовлении теста без брожения перед разделкой, судя по количеству выделенного углекислого газа и потере в весе, больше, чем при работе с брожением теста в течение 1,5 ч, но с меньшим содержанием муки в опаре.

Таким образом, экономия сухих веществ за счет сокращения продолжительности брожения теста перед разделкой не компенсирует увеличения расхода на брожение опар, содержащих большое количество муки.

Необходимо обратить внимание на то, что в данных опытах взято минимальное содержание муки в опаре — 60%, на заводах же ее содержится иногда 70%, а это еще больше увеличивает потери на брожение. Продолжительность же брожения контрольных опар была 5 ч, в то время, как обычно они бродят 3—4 ч [174].

Следовательно, по потерям сухих веществ на брожение более экономичен обычный способ приготовления теста на густых опарах, а еще более — на жидких опарах, обладающий многими преимуществами.

Способы ускоренного приготовления теста с интенсивным замесом, применяемые за рубежом

Технология и техника хлебопекарного производства в СССР находится на более высоком уровне, чем в зарубежных странах, где приготовление теста в непрерывно действующих тестомесильных машинах и на жидких полуфабрикатах распространено в значительно меньшей степени. Даже на ряде новых заводов США тесто готовят в машинах с подкатными дежами. Однако в последние годы за рубежом начали внедрять непрерывно действующие автоматизированные тестоприготовительные установки.

Для ускоренного приготовления теста с сокращенным периодом брожения до разделки в ряде стран применяют предварительно сброженные жидкие полуфабрикаты (префермент, не содержащий муки, опары или закваски) и производят замес теста с интенсивным механическим воздействием на него. Внедрению этого способа способствовало создание быстроходных тестомесильных машин непрерывного и периодического действия, обеспечивающих интенсивную обработку теста [226, 231, 256].

На симпозиуме Научно-исследовательского института хлебопечения Австралии отмечалось, что быстроходные тестомесильные машины непрерывного действия с числом оборотов рабочего органа 280—310 в минуту позволяют приготовить тесто в короткий срок (2—3 мин), а готовый хлеб получается с большим объемом и лучшей пористостью, чем при использовании тихоходных машин.

Некоторые новые способы приготовления теста за рубежом, особенно на жидких полуфабрикатах, заслуживают краткого рассмотрения. Если они в целом для наших условий непригодны, то частные вопросы их технологии и сведения о процессах, протекающих в жидких полуфабрикатах, могут представить определенный интерес.

В Чехословацкой Социалистической Республике на ряде хлебозаводов находится в эксплуатации новая установка для приготовления теста на жидкой закваске без брожения перед разделкой. Жидкую закваску (рис. 41) замешивают из 35—40% всей муки в смесителе 9, лопастная мешалка которого делает 220 об/мин. Мука подается в него дозатором 4 из бункера 5, в который поступает из шнека 2, а жидкие ингредиенты — дозировочной станцией 3. Сбраживают ее 3,5—4 ч в аппарате 1, представляющем собой цилиндр, в центре которого имеется вертикальная вращающаяся ось с радиально расположенными перегородками, образующими 12 секторов. Для уплотнения щелей между цилиндром и вращающимися перегородками, а также предотвращения перетекания закваски на краях последних имеются резиновые скребки. Закваска замешивается непрерывно и заполняет поочередно вращающиеся секторы. Забирается она шестеренным насосом после полного оборота вала. Таким образом создается непрерывность приготовления закваски и устраняется возможность перемешивания свежих порций с уже отбродившими.

Для увеличения точности дозирования закваска перед поступлением в дозатор проходит через аппарат 10 с мешалкой (50 об/мин), в котором из нее удаляются пузырьки углекислого газа, изменяющие ее консистенцию и объемный вес. Рис. 41. Схема приготовления теста на жидком полуфабрикате в ЧССР.

Рис. 41. Схема приготовления теста на жидком полуфабрикате в ЧССР.

Под этим аппаратом установлены два шестеренных насоса. Одним 30—35% закваски подается в смеситель 9 для приготовления свежей закваски, а вторым остальная часть закваски перекачивается в тестомесильную машину.

Особенность этой установки заключается также в применении месильной машины 6 непрерывного действия, которая более интенсивно обрабатывает тесто в течение 5—6 мин двумя шнеками, делающими 32 об/мин. Замешенное тесто из машины через отверстие, регулируемое винтовой задвижкой, поступает в корытообразный ленточный транспортер 7, которым подается к делительной машине 8. На транспортере тесто находится 15—20 мин. Этим и ограничивается продолжительность его брожения до разделки. Производительность установки составляет до 1 т ржанопшеничного хлеба в час.

Технологические схемы непрерывного приготовления теста на жидких полуфабрикатах с использованием быстроходных тестомесильных машин применяют и в США. На чало этому положила схема, предложенная Бейкером, по которой готовят жидкий полуфабрикат, не содержащий муки, префермент, состоящий из 70% всей воды, 2% дрожжей, 3% сахара, 6% сухого молока, 0,4% солодового экстракта по весу муки, минеральных солей для питания дрожжей и соли. После 2,5 ч брожения на этом полуфабрикате замешивают тесто с добавлением всего количества муки, жиров, улучшителей окислительного действия и остального количества воды. После замеса тесто разделывают, расстаивают и выпекают.

Жидкий полуфабрикат готовят в бродильных чанах* снабженных мешалками и водяными рубашками. На замес теста он перекачивается через теплообменник.

Отличительной особенностью этой схемы является замес теста в двух последовательно работающих месильных машинах, интенсивно обрабатывающих его. В первой имеются два шнека, энергично смешивающие составные части теста. Из него масса теста подается шнеком в машину для вторичной обработки теста с целью его пластификации, из которого он поступает в делитель.

Недостаток схемы состоит в том, что отсутствие муки в бродящем жидком полуфабрикате приводит к ухудшению вкуса и аромата хлеба.

Технология этого способа была усовершенствована Американским институтом сухого молока (Amer. Dry Milk Inst.— ÂDMI). Жидкий полуфабрикат не содержит муки, бродит 6 ч при 38° С. Он может сохраняться без ухудшения качества в течение 48 ч при 12—15° С. Тесто бродит 30 мин при 30° С, в то время как опарное тесто при тех же условиях оставляют бродить при 25—26° С.

Префермент можно готовить отдельно для каждого теста или же сразу в большом количестве на смену или сутки, используя его для всех вырабатываемых изделий: хлеба, булочек, сдобы. Рецептура изделий изменяется при замесе теста. Это делает префермент универсальным, что значительно упрощает работу.

Преимущество данной технологии заключается в отсутствии частого приготовления опары, сокращении продолжительности приготовления теста, уменьшении объема аппаратуры и площади тестоприготовительного отделения, а также в снижении производственных потерь.

Изучение этого способа показало, что дрожжи в ферменте не размножаются, и их бродильная способность не увеличивается. Количество вносимого в префермент сахара не должно превышать 3%. Добавление 1,25% соли не приводит к дальнейшему удлинению продолжительности расстойки. Из всех добавок минеральных солей лишь аммонийные соли ускоряют брожение префермента. Бромат калия не оказывает никакого влияния. Для стабилизации префермента и поддержания значения pH в пределах 4,5—5,5 необходимо вносить в него буферные вещества: молоко, белковые препараты или мел. Жиры необходимо задавать в тесто, так как при остывании фермента они застывают. Рис. 42. Схема тесто приготовительной установки «Ду-Мэйкер».

Рис. 42. Схема тесто приготовительной установки «Ду-Мэйкер».

В преферменте с самого начала его приготовления содержатся молочнокислые бактерии. При брожении молочнокислая микрофлора уменьшается, что может быть обусловлено подавляющим действием образующегося спирта. Положительной особенностью этого способа работы считают то, что pH получаемого хлеба равен в среднем 5,26, тогда как pH хлеба, полученного опарным способом, около 5,4. Более низкое значение pH предохраняет хлеб от плесневения и поражения картофельной болезнью.

На разных заводах рецептура префермента и режим его приготовления колеблются в большом диапазоне. Содержание сахара изменяется от 1 до 4,5% по весу перерабатываемой муки. Из вкусовых соображений его содержание в тесте должно быть 4—8%. Это необходимо еще потому, что сахар, содержащийся в преферменте, в значительной степени сбраживается дрожжами. Считают, что для получения по этому способу хороших результатов необходимо вносить в префермент 6% по весу муки сухого обезжиренного молока, которое стабилизирует его. Молоко обогащает также хлеб кальцием.

Эта технология применяется лишь при выработке изделий из сортовой муки, содержащих большое, количество сахара, сухого молока и других улучшителей. Невозможно вырабатывать хлеб из ржаной и из обойной пшеничной муки. Недостатком этой технологии является отсутствие муки в жидком полуфабрикате, что отрицательно сказывается на вкусе и аромате изделий, так как мука мало участвует в процессах брожения.

Дальнейшее технологическое и аппаратурное развитие эта схема получила в автоматизированных установках «Ду-Мэйкер» и «Эмфлоу». В установке «Ду-Мэйкер» (рис. 42) жидкий полуфабрикат также не содержит муки, а после брожения его полностью расходуют для замешивания теста [42].

Префермент содержит все количество воды, необходимое для приготовления теста по рецептуре, прессованные дрож- жи (3%), сахар, соль и улучшитель (смесь мела, хлористого Аммония и солей для питания дрожжей). Бродит он до 4 ч при 32—33° С в чанах /, из которых насосом 2 перекачивается в сборник 3. Через бачок постоянного уровня 4, дозатор 5 и теплообменник 6 он поступает в смесительную тестомесильную машину 15. Сюда же из бака 7 через дозатор 8 поступает также раствор окислителя (бромата или иодата калия), жиры из бака 10 через дозатор 11, смесь которых готовится в смесителе 9, и мука из дозаторов 12 и 13 через просеиватель 14.

Предварительно замешенное тесто насосом 16 перекачивается во вторую быстроходную тестомесильную машину интенсивного действия 17у из которой поступает непосредственно в делительную машину 18. Куски теста укладываются в формы 19.

Производительность установки 2700 кг теста в час. Она очень компактна, занимает небольшую площадь и полностью автоматизирована.

В установке «Эмфлоу» (рис. 43), в отличие от предыдущих схем, готовят жидкую опару, содержащую муку [225, 246]. Вначале в смесительный бак 1 загружают дрожжи, питательную смесь и часть воды, предназначенной для замеса теста. С помощью быстровращающейся мешалки получают однородную смесь, которую оставляют бродить в течение часа. По истечении указанного времени в смесь добавляют соль, сухое молоко и 10—16% муки от всего количества по рецептуре.

Полученную жидкую опару перекачивают насосом 2 в бродильные чаны 5, которые снабжены водяными рубашками для поддержания постоянной температуры брожения в 30—32° С и мешалками, обеспечивающими слабое равномерное перемешивание в течение всего времени брожения, которое длится 1 ч.

В то время, когда в одном чане бродит масса, из второго отбродившая опара непрерывно перекачивается в проточный бродильный аппарат , куда одновременно из бачка , поступает сахарный сироп. Опара бродит в аппарате 1 ч в течение которого она непрерывно перемешивается закругленными лопатками, установленными под углом на медленно вращающемся валу, и перемещается вдоль корыта. Постоянная температура поддерживается при помощи водяной рубашки. Отсюда опара поступает в напорный бачок постоянного уровня , из которого непрерывно перекачивается через теплообменник в систему тестомесильных машин. Часть ее возвращается в смесительный бак .

Отсюда опара поступает в напорный бачок постоянного уровня , из которого непрерывно перекачивается через теплообменник в систему тестомесильных машин. Часть ее возвращается в смесительный бак .

Применение корытообразного аппарата для брожения является одним из нововведений схемы «Эмфлоу». Следует отметить, что в СССР уже давно применяются непрерывно действующие корытообразные аппараты.

Тесто замешивается также в два приема. В месильную машину , предназначенную для предварительного смешивания, поступает жидкая опара, мука — из бункера 10 через питатель ,а при помощи дозирующих насосов из чанков и Р-подается растопленный жир, нагретый до 49° С, и раствор окислителей. Месильный орган этой машины представляет собой винт с переменным шагом. Жидкая опара и все остальные ингредиенты тщательно перемешиваются под давлением 0,2—0,35 бар, после чего тесто поступает во вторую месильную машину для окончательной интенсивной обработки. Рабочим органом второй тестомесильной машины являются изогнутые лопасти, которые вращаются навстречу друг другу со скоростью до 200 об/мин. Продолжительность замеса 2—3 мин. После обработки тесто делится на куски делителем и укладывается в формы, которые поступают на расстойку.

Установка очень компактна. Для завода производительностью до 40 т хлеба в сутки площадь тестоприготовительного отделения составляет всего 74 м2. Обслуживает это оборудование 2 человека. Однако расход энергии в два- три раза больше, чем на агрегате ХТР. Ее особенностью считают то, что передвижение опары через несколько емкостей ускоряет брожение, а возврат части готовой опары в смесительный бак улучшает пористость, физические свойства и вкус изделий, так как тут образуются продукты брожения, которые при обычных способах работы накапливаются на поздней стадии. Сокращение продолжительности брожения достигается активацией дрожжей до смешивания основных ингредиентов теста.

Установки «Ду-Мэйкер» и «Эмфлоу» применяются в США, Канаде, Англии и Австралии.

За рубежом предложен ряд других аналогичных схем и установок для ускоренного приготовления теста. Так, например, английской фирмой «Baker Processe G» запатентован в ФРГ и США непрерывный способ приготовления теста на жидком предварительно сброженном полуфабрикате, содержащем муку, по которому исключается стадия брожения теста, что достигается интенсивным замесом теста и добавлением в первую тестомесильную машину раствора улучшителя окислительного действия.

Британская научно-исследовательская ассоциация хлебопекарной промышленности в Чорлейвуде (British Baking Industries Resarch Association) разработала ускоренный способ производства формового и подового хлеба, а также различных булочных изделий без брожения перед разделкой [225, 261, 265].

Ускорение созревания теста и исключение стадии брожения перед разделкой достигается интенсивным замесом в течение 3 мин, при удельном расходе энергии 40 дж/г теста, увеличением с 1,5 до 2% расхода прессованных дрожжей, применением 0,7% жира, 0,0075% аскорбиновой кислоты к весу муки и других быстродействующих окислителей (йодата калия). Тесто готовят однофазным способом с повышенной влажностью, благодаря чему выход хлеба увеличивается на 4%, что компенсирует увеличенный расход дрожжей, окислителей и энергии. По этому методу можно применять более слабую муку.

Благодаря простоте, а также меньшей потребности в производственных площадях и экономичности по этому способу в Англии в настоящее время вырабатывают около 60% всего хлеба [232].

Таким образом, ряд технологических схем, применяемых за рубежом, отличается двумя характерными особенностями. Тесто готовят на жидком полуфабрикате, а при замесе его подвергают интенсивной механической обработке. Это в некоторых установках совершается одной, а в некоторых двумя последовательно включенными машинами, из которых в первой достигается тщательное смешивание и контакт ингредиентов теста, а во второй собственно замес с интенсивным механическим воздействием на него.

В применявшихся ранее схемах полуфабрикат готовили без муки. Зарубежные исследователи [266] подтвердили наши данные о том, что с увеличением содержания муки в жидком полуфабрикате увеличивается объем хлеба, повышается эластичность мякиша, улучшается вкус хлеба и замедляется его черствение.

При этом установлена возможность уменьшения расхода дрожжей и сокращения удельного расхода энергии на замес теста. Поэтому в США в настоящее время ищут путей изменения характера их хлеба и приближения его по вкусу, аромату и структуре к нашему хлебу. После ряда экспериментов некоторые предприятия довели содержание муки в полуфабрикатах до 20, а затем до 50% от всего перерабатываемого количества, приблизив технологию к той, которая применяется в СССР [249].

Тем не менее описанные способы приготовления теста представляют некоторый интерес универсальностью жидкого полуфабриката при выработке широкого ассортимента изделий и возможностью продолжительного его сохранения, позволяющего организовать работу производства в одну или две смены, или с перерывом на воскресенье. Интересен опыт непрерывного перемешивания жидкого полуфабриката, применяющийся также в опарной машине ВНИИХПа применения теплообменников, для стабилизации температуры жидких полуфабрикатов и, наконец, двукратного интенсивного замешивания теста для сокращения периода брожения до разделки.

Не следует, однако, забывать, что вырабатываемый в США хлеб является продуктом другого типа, чем у нас. Он лишен аромата и вкуса нашего хлеба. В нем превалирует вкус и аромат, обусловленные сахаром и сухим молоком, присутствующими в рецептуре изделий в больших количествах. Поэтому указанные вопросы должны быть изучены применительно к нашим условиям.

Естественно, что при приготовлении теста без быстродействующих окислителей, с меньшим, чем в рассмотренных схемах, расходом прессованных дрожжей и без применения в рецептуре изделий вкусовых веществ*(сахара, жира, сухого молока) невозможно без соответствующего изменения технологического режима заимствовать способ полного исключения стадии брожения теста перед разделкой.

Особенно это необходимо иметь в виду при переработке муки, которая по силе клейковины не позволяет применить достаточную для этого интенсивность обработки теста при замесе.

Полное исключение периода брожения теста перед разделкой вместо определенного его сокращения ухудшает физические свойства теста, вкус и аромат, специфичные для нашего отечественного хлеба, и ускоряет процесс черствения.

Новые принципы и способы замеса теста замес теста в тонком слое

В СССР проводятся работы по изысканию новых принципов получения теста. М. Д. Гончаров [41] предложил вариант получения теста соединением муки и жидких ингредиентов в тонком слое, что может значительно увеличить поверхность контакта между ними и ускорить набухание его составных частей за счет энергии гидратации сухих веществ муки. Он полагает, что можно получить однородное тесто только за счет гидратационной активности муки.

При замесе теста в обычных условиях значительная часть расходуемой энергии затрачивается на перемешивание массы с целью достижения совершенного контакта частиц муки с водой. Очевидно, что при замесе в тонком слое эта часть энергии затрачиваться не будет. Поэтому возможно, что оптимальный удельный расход энергии для замеса теста в тонком слое будет меньшим, чем при замесе теста в обычных машинах.

По способу М. Д. Гончарова, жидкие ингредиенты теста дозируются барабанами, вращающимися на горизонтальной оси, которые нижней частью погружены в них. Жидкость, смачивая барабан, увлекается тонким слоем. Количество дозируемой жидкости зависит в основном от ее вязкости и окружной скорости барабана. Меняя скорость барабана, можно регулировать дозировку. Тесто образуется при контакте тонкого слоя смеси жидких ингредиентов с тонким слоем муки. Получаемое таким образом тесто для гомогенизации можно при необходимости обрабатывать, например: продавливанием центробежной силой через отверстия изнутри полого вращающегося барабана с перфорированными стенками или другим способом.

Ротационный замес теста

Принципиально новый способ замеса теста и конструкция тестомесильной машины для этого созданы Н. Ф. Прокопенко в Одесском институте «Пищепромавтоматика» [175]. Положив в основу принцип о целесообразности замеса теста в тонком слое, он исходит из положения, что компоненты теста должны смешиваться под механическим воздействием в непрерывном потоке при большой скорости, благодаря чему уменьшаются габариты машины. Однако она должна иметь определенную емкость для обработки теста, в которой будет смешиваться тонкий слой с массой ранее образованного теста [146].

Замес осуществляется в ротационном смесителе, подобном одноступенчатому центробежному насосу с крыльчаткой специальной конструкции. В отличие от существующих тестомесильных машин периодического и непрерывного действия, в которых замес теста длится 5—8 мин, эта машина замешивает тесто в течение 3—6 сек при вращении месильного органа со скоростью 1400 об/мин.

Машина (рис. 44) представляет собой улиткообразный корпус 2 со съемной крышкой. Внутри вращается месильная лопасть 5, закрепленная непосредственно на валу электродвигателя 1 мощностью 4,8 кет с 1400 об/мин. Мука и жидкая опара подаются в машину непрерывно через воронку 7. Для муки предусмотрен бункер 5, из которого она подается дозатором 6, а для жидкой опары — бак 9, из которого она дозируется при помощи трубы 4 с изменяющимся углом наклона.

Поступающие в корпус машины ингредиенты теста под действием центробежной силы отбрасываются к окружной стенке. Благодаря большой скорости вращения месильной лопасти образуется тонкий слой смеси, которая интен- Рис. 44. Тестоприготовительная установка с машиной ротационного типа системы Н. Ф. Прокопенко.

Рис. 44. Тестоприготовительная установка с машиной ротационного типа системы Н. Ф. Прокопенко.

сивно обрабатывается. Месильная лопасть снабжена с обоих краев скребками 8, которыми тесто у стенок корпуса срезается и вновь отбрасывается на лопасть. Этим достигается дополнительное перемешивание теста и увеличивается механическое воздействие на него.

В данной машине тесто подвергается специфическому комплексу воздействий, так как здесь наблюдается и турбулентное перемешивание смеси и всасывание воздуха при вращении месильного органа, что должно положительно сказаться на скорости созревания теста. За 3—6 сек замеса каждая частица претерпевает около 600 ударов.

Для обеспечения точности дозировки ингредиентов разработана система автоматического регулирования расхода жидкой опары в зависимости от изменения консистенции теста и соответствующего ему изменения расхода энергии на замес. Для замера потребляемой на замес теста мощности установлены электроизмерительные приборы.

По сравнению с применяемой повсеместно тестомесильной машиной Х-12 описанная машина обладает рядом преимуществ. Тесто замешивается в тонком слое, а интенсивность его обработки значительно выше, габарит машины, ее вес и стоимость невелики, к.п.д. использования электродвигателя в машине высок, так как отсутствует промежуточная передача, значительно уменьшена продолжительность замеса теста, а производительность машины вдвое больше.

Этот новый принцип замеса теста был нами совместно с А. И. Скориковой подвергнут всестороннему изучению вначале на лабораторной машине, уменьшенной по диаметру в 2,5 раза, а затем на производственной.

На испытательном стенде имелась и дежевая машина марки ЛТ-900. Благодаря этому возможно было готовить тесто с разным механическим воздействием на него как изменением продолжительности замеса в деже, так и изменением количества оборотов месильного органа непрерывно действующей скоростной тестомесильной машины.

Производственные опыты проводили на Одесском хлебозаводе № 5, где параллельно в одинаковых условиях испытывались ротационная машина и установка ХТУ-Д с вдвое удлиненной месильной машиной.

Заводские и лабораторные исследования дали одинаковые результаты [187]. Они показали, что на ротационной машине при 1400 об/мин можно за несколько секунд получить на жидкой опаре тесто, хлеб из которого не уступает по физико-химическим и органолептическим показателям хлебу из теста, полученного на установке ХТУ-Д или в дежевой машине с удлиненным до 15—20 мин замесом, вне зависимости от наличия периода брожения перед разделкой. Черствеет этот хлеб медленнее.

На прессованных дрожжах хлеб имел больший объем и пористость, чем на жидких, но в последнем случае в нем содержалось больше ароматических веществ и он медленнее черствел.

Аромат хлеба, приготовленного на жидких дрожжах, вне зависимости от способа замеса теста выражен лучше и сильнее, чем на прессованных, по-видимому, за счет внесения с жидкими дрожжами части муки в заваренном виде, продуктов расщепления органических веществ муки и продуктов брожения.

Увеличение интенсивности или продолжительности замеса теста давало больший эффект при приготовлении теста на жидких опарах, содержание ароматических веществ в хлебе при этом тоже было больше вне зависимости от срока брожения теста перед разделкой. Это свидетельствует о целесообразности применения жидких опар при работе с интенсивным замесом теста. Мякиш хлеба, полученного при ротационном замесе теста, был несколько темнее, чем при 20-минутном замесе в дежевой машине.

Интенсивность механического воздействия ротационной машины на тесто при замесе достаточна, так как дополниельный замес к улучшению качества хлеба не приводит.

Установлено, что при замесе теста в скоростной ротационной машине, как и при удлиненном замесе в дежевой, повышается атакуемость крахмала и белковых веществ ферментами. В тесте, полученном ротационным замесом, и хлебе из него содержится больше редуцирующих веществ, что способствует повышению газообразующей способности и улучшению качества хлеба, в частности, замедлению черствения.

Судя по изменению крахмала и белков муки, можно заключить, что замес теста в ротационной машине в течение нескольких секунд обеспечивает такую же обработку теста, как и замес дежевой машиной в течение 20 мин.

На физические свойства теста и отмываемой из него клейковины влияет не только степень механической обработки при замесе, но также способ замеса — ротационный или дежевой.

Тесто, замешенное в ротационной машине при одинаковой влажности, получается более крепкой консистенции, чем в дежевой. Повышение количества оборотов машины до 1400 в минуту упрочняет тесто, а дальнейшее увеличение числа оборотов разжижает его.

Вне зависимости от степени обработки при замесе тесто при отлежке, как известно, разжижается, однако при замесе в ротационной машине с 1400 об Шин оно остается более крепким и лучше сохраняет формоудерживающую способность, чем при замесе в дежевой машине, что видно из рис. 45.

Вязкость теста, полученного на ротационной машине, больше, чем на машине Х-12 с дополнительным шнеком.

Это свидетельствует о том, что при скоростном замесе коллоидные процессы протекают иначе, чем в обычных машинах.

Важным фактором при приготовлении теста является гидратация частиц муки. Руководствуясь существующими представлениями о процессе образования клейковины некоторые авторы [229] полагают, что скорость гидратации

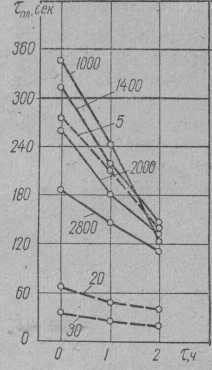

Рис. 45. Расплываемость шарика из 100 г теста (<?100) и из 10 г клейковины (с110) и длительность выпрессовывания клейковины

Рис. 45. Расплываемость шарика из 100 г теста (<?100) и из 10 г клейковины (с110) и длительность выпрессовывания клейковины

из пластометра (тпл) при замесе в ротационной машине ( ) с количеством оборотов 1000, 1400, 2000 и 2800 и дежевой ( )при длительности замеса 5, 20 и 30 мин. может оказаться лимитирующеи при очень короткой продолжительности замеса теста.

Определение количества и качества клейковины, отмываемой из теста при разных условиях его приготовления, показало следующее. Количество сырой и сухой клейковины, получаемой из бездрожжевого теста сразу после замеса, через час и два часа было практически одинаковым. При замесе в ротационной машине и дежевой в течение 5 мин сырой клейковины отмывалось на 2—3% меньше, чем при замесе в дежевой машине в течение 20 и 30 мин, а количество сухой клейковины было одинаковым. Однако по физическим свойствам разница была значительной.

Клейковина, отмытая из теста, замешенного в ротационной машине, более сильная и лучше сохраняет свои свойства во времени, чем клейковина из теста, замешенного в дежевой машине в течение 20 мин (рис. 45). Это может быть положительным фактором при переработке муки со слабой клейковиной. Отсюда видно, что механизм образования клейковины в тесте, замешенном в ротационной машине за несколько секунд, иной, чем при замесе в тихоходных тестомесильных машинах в течение нескольких минут.

Объясняется это тем, что в тихоходных машинах уже во время замеса теста набухают белки и образуется клейковина, на что требуется несколько минут [10]. При дальнейшем замесе клейковина подвергается многократной деформации и растягиванию, что ослабляет ее. В ротационной же машине замес длится лишь несколько секунд, что явно недостаточно для такого процесса. Вместе с тем, тесто ротационного замеса обладает такими же физико-механическими свойствами, как замешенное обычным способом.

Полученные данные свидетельствуют о том, что весьма интенсивный замес теста при большом количестве оборотов машины, но за очень короткий срок, положительно сказывается на его структурно-механических и технологических свойствах.

Последними опытами Губера [240] была установлена возможность получения теста при интенсивном замесе в миксерах с количеством оборотов мешалки 1400—2900 в минуту. Однако для этого требовалось 60—45 сек ввиду большого объема массы в смесителе периодического действия. В опытах наблюдалось, что при интенсивном замесе теста в течение одной минуты объем готового хлеба был на 10—13% больше, чем при удлиненном замесе в машине с малым количеством оборотов до 20—25 мин.

Эти данные свидетельствуют о преимуществе способа получения теста за короткий срок увеличением количества оборотов месильных органов тестомесильных машин и замесом теста в тонком слое.

Результаты проведенных нами исследований показали возможность использования в хлебопекарной промышленности способа скоростного ротационного замеса теста, позволяющего получать хлеб хорошего качества, и необходимость разработки соответствующей технологии.

Влияние продолжительности периода брожения теста перед разделкой на качество хлеба

Проведенные автором совместно с А. И. Скориковой лабораторные и производственные опыты показали, что при 15—20-минутном замесе теста в дежевой машине Рис. 46. Влияние на качество хлеба и длительность расстойки продолжительности брожения теста перед разделкой при его замесе: на производственной ротационной машине (),в агрегате ХТУ-Д ()и в машине Х-12 (К-контроль).

Рис. 46. Влияние на качество хлеба и длительность расстойки продолжительности брожения теста перед разделкой при его замесе: на производственной ротационной машине (),в агрегате ХТУ-Д ()и в машине Х-12 (К-контроль).

или в непрерывно действующей машине Х-12 с дополнительной обработкой в шнеке, равно как и в ротационной машине, возможно без брожения теста перед разделкой получить хлеб, отвечающий требованиям стандарта. Однако наличие непродолжительного периода брожения теста перед разделкой приводит к улучшению его качества, которое выражается в увеличении объема и пористости хлеба, улучшении свойств мякиша, аромата, вкуса и замедлении черствения.

Заводские опыты, в которых тесто из установки ХТУ-Д имело температуру 32° С, а из ротационной 35° С, показали (рис. 46), что качество хлеба в обоих случаях улучшается при увеличении продолжительности брожения теста перед разделкой до 30 мин. Объем хлеба V и пористость П увеличиваются. Это наблюдалось даже при наличии в установке ХТУ-Д машины Х-12 с вдвое удлиненным месильным корытом.

Хлеб, выпеченный из теста, замешенного машиной Х-12 без последующей обработки шнеком, но с 1,5-часовым периодом брожения перед разделкой (на рисунке точка /С), уступал по качеству предыдущим образцам, что свидетельствует о полезном влиянии интенсивного замеса теста и компенсации им до некоторой степени периода брожения теста перед разделкой.

Продолжительность расстойки Ƴр уменьшалась с увеличением периода брожения теста. Для теста из установки ХТУ-Д требовалась меньшая расстойка благодаря наличию некоторого периода брожения теста перед разделкой.

Установлено также, что при уменьшении периода брожения теста до разделки увеличивается содержание в хлебе редуцирующих веществ и уменьшается содержание ароматических веществ, вне зависимости от способа и продолжительности замеса.

Важным показателем качества хлеба является скорость черствения. Определение его параллельно несколькими объективными методами показало, что с увеличением продолжительности брожения теста до разделки хлеб меньше черствеет. Медленнее всего черствел хлеб с 5-минутным замесом в дежевой машине и 1,5-часовым брожением, а быстрее всего с 20-минутным замесом без брожения перед разделкой.

Хлеб из теста ротационного замеса при одинаковой длительности брожения перед разделкой черствел несколько медленнее, чем из теста с 20-минутным замесом, по-видимому, из-за большего содержания в нем продуктов расщепления углеводов и белков.

Это свидетельствует о том, что при замешивании теста в установке ХТУ-Д, дежевой машине с удлиненным замесом или в ротационной наличие некоторого периода брожения теста перед разделкой приводит к улучшению качества вырабатываемой хлебобулочной продукции. Оптимальная продолжительность этого периода может быть установлена в каждом отдельном случае в зависимости от условий работы — качества муки, рецептуры, расхода дрожжей и пр.

Мнения разных исследователей по данному вопросу и производственные данные из опыта работы предприятий таковы.

Школа передового опыта по новой технологии приготовления теста на ВДНХ СССР рекомендовала направлять замешенное тесто в приемный бункер, расположенный над делительной машиной, количество теста в котором соответствовало бы 15—30-минутной производительности агрегата [115]. Сотрудники ВНИИХПа [222] также считают, что продолжительность брожения перед разделкой должна составлять 30 мин. Данные, полученные Вутцелем [271], позволяют заключить, что при брожении перед разделкой теста, приготовленного на опаре влажностью 57%, качество хлеба улучшается. Сокращение этого периода брожения теста приводит к необходимости увеличения продолжительности расстойки.

Пензе [247] показал, что в получении аромата хлеба большое значение имеет наличие брожения теста.

Согласно данным разных заводов СССР, работающих по новой технологии, продолжительность брожения теста перед разделкой составляет; на Магнитогорском хлебокомбинате [182] 20—30 мин, на Свердловском хлебозаводе [149] 30—40, на Кишиневском хлебозаводе [142] 30—35, на Московском хлебозаводе № 3 [82] 30—35 мин.

На многих заводах, внедривших новую технологию приготовления теста с интенсивным замесом, тесто поступает в бункера или тестоспуски, в которых обеспечивается продолжительность брожения не менее 30 мин. Так, на Луганском хлебозаводе № 2 замешенное тесто из муки II сорта поступает в тестоспуск, а продолжительность расстойки увеличена на 10—15% [122]. На Воронежском хлебозаводе № 6 при выработке булочных изделий по новой технологии тесто после замеса поступает в тестоспуск, в котором поддерживается постоянный уровень теста.

На Ленинградском хлебозаводе № 14 [91] тесто месится на третьем этаже и спускается через два этажа к делителю, установленному на первом этаже. Естественно, что и здесь тесто при спуске бродит не менее 30 мин (если не больше).

Приведенные данные позволяют сделать вывод, что практика полного исключения периода брожения теста перед разделкой не оправдана.

Период брожения теста перед разделкой должен сокращаться (с целью экономии сухих веществ муки на брожение) в разумных пределах, не снижающих качества вырабатываемой продукции не только по объему и пористости, но также по другим показателям, основными из которых являются вкус, аромат, скорость черствения. В условиях применяемой в настоящее время технологии над делительной машиной целесообразно располагать бункер, позволяющий обеспечивать пребывание в нем теста не менее 30— 40 мин. Это позволит в зависимости от условий работы поддерживать такой уровень теста в бункере, при котором обеспечивается наилучшее качество хлеба.

Расположение бункера над делителем не связано ни с какими производственными затруднениями и это возможно на любом предприятии, так как не требует ни увеличения площади, ни увеличения высоты помещения.

Это также не снижает преимуществ новой технологии, заключающейся в применении больших опар, интенсивного замеса теста и уменьшенной продолжительности брожения его перед разделкой. Основным из них является отсутствие каких-либо агрегатов для брожения теста после замеса, благодаря чему уменьшается площадь и объем помещения, облегчается переход с выработки одного сорта изделий на другой, сокращается рабочая сила, улучшается санитария производства, уменьшаются потери сухих веществ муки на длительное брожение и имеется экономический эффект. Вместе с тем такое небольшое мероприятие способствует улучшению качества вырабатываемой продукции.

Останні коментарі