Приготовление пшеничного теста безопарным способом и на густых опарах способы приготовления теста

Из пшеничной муки готовят тесто опарным или безопарным способом.

Опарный способ состоит из двух фаз: приготовление опары и приготовление теста.

Ранее повсеместно применяли опары влажностью 47— 50%. Для возможности перекачивания по трубам в настоящее время готовят жидкие опары влажностью выше 65%. В отличие от жидких опар условимся опары влажностью 47—50% называть густыми. В настоящей главе рассматриваются условия работы и способы механизации при применении густых опар

При безопарном способе все количество муки, воды, дрожжей, соли и другого вспомогательного сырья, необходимого по рецептуре, замешивается одновременно.

Считают, что при безопарном приготовлении теста вне зависимости от дозировки дрожжей лучший аромат хлеба наблюдается при более низкой температуре брожения.

Безопарный способ приготовления теста применяют при переработке пшеничной муки высшего и I сортов, изделия из которых должны иметь низкую кислотность.

Если применяют безопарный способ для переработки муки II сорта или обойной, необходимо готовить тесто на жидких дрожжах и прибавлять при замесе 10—15% спелого теста.

К аждый из описанных способов обладает определенными преимуществами и недостатками, которые должны быть учтены при выборе для данных конкретных условий того или другого способа приготовления теста. Решающим фактором является вкус готового изделия.

А. Шульц [255] указывает, что если готовить тесто с малым расходом дрожжей и вести брожение при температуре около 30° С, то лучшее качество хлеба получается при приготовлении теста опарным способом. Если же брожение проводить при низкой температуре (25° С) с большим расходом дрожжей, то опарный способ не имеет преимуществ. В ФРГ для некоторых сортов изделий безопарное тесто готовят при температуре ниже 25°С с расходом дрожжей до 6%. Замес производят более продолжительное время. Для повышения газообразующей способности к тесту добавляют 2% сахара, а для улучшения газоудерживающей способности — 1% жира или лецитиновые препараты. Добавление жира или лецитиновых препаратов способствует также удержанию ароматических веществ, образующихся при брожении. Кислотность опары при низкой температуре повышается незначительно и лишь в первые два часа брожения за счет выделения углекислого газа.

При опарном способе приготовления теста изделия несомненно обладают лучшим вкусом и ароматом, более развитой и лучшей пористостью, чем при безопарном. Благодаря большей общей продолжительности брожения опарного теста в нем накапливается больше ароматических и вкусовых веществ. Лучшие физические свойства мякиша обусловлены большей степенью набухания и пептизации коллоидов муки, а также большим накоплением кислоты при опарном приготовлении теста.

Так как вкус и аромат хлеба являются основным и решающим показателем при оценке готовых изделий, то опарный способ повсеместно пользуется предпочтением по сравнению с безопарным. Он также дает лучшие результаты при переработке слабой или дефектной муки, например, из зерна, пораженного клопом-черепашкой, или из проросшего зерна. Это объясняется тем, что повышенная кислотность опарного теста препятствует гидролитическому действию ферментов, которые в такой муке очень активны.

Значение некоторых технологических факторов при приготовлении теста

Важное значение при решении вопросов механизации имеют физические свойства теста, зависящие от ряда факторов.

Влияние способа приготовления теста. При работе по опарному и безопарному способам получают тесто, существенно отличающееся по своим коллоидным и физическим свойствам. Опарное тесто имеет большую гидрофильность, в нем содержится больше пептизируемых водой коллоидов, вязкость его и предел текучести даже сразу после замеса меньше, чем у безопарного теста.

Объясняется это тем, что при замесе опарного теста крахмал и белки той части муки, которая была в опаре, уже подвергнуты определенным ферментным и коллоидным изменениям во время брожения опары и внесены в тесто в «подготовленном» состоянии. Опарное тесто после замеса достигает своих оптимальных для последующей обработки свойств быстрее, чем безопарное тесто, другими словами, оно «созревает» быстрее безопарного.

Отличия коллоидных свойств опарного и безопарного теста особенно заметны по количеству и качеству отмываемой из теста клейковины. Из опарного теста после брожения отмывается меньше клейковины, чем от безопарного. Причем, чем меньше отмывается клейковины, тем меньше ее гидратация и больше упругость и прочность.

Сопоставление свойств опарного и безопарного теста показывает, что, несмотря на большую прочность клейковины в опарном тесте, вязкость теста меньшая.

П ри конструировании аппаратуры для теста необходимо также иметь в виду, что-при брожении тесто разжижается.

Степень разжижения теста во время его приготовления зависит от силы муки: тесто из слабой муки разжижается в большей степени. Физические свойства теста, в свою очередь, зависят от интенсивности воздействия на него при замесе и обработке, поэтому продолжительность и интенсивность замеса сообразуют с силой муки. Усиленный замес теста ускоряет созревание клейковины.

Влияние сахара. Несмотря на то что в сахаре почти нет влаги, он приводит к разжижению теста. Причина этого заключается в том, что, повышая осмотическое давление в жидкой фазе теста, он уменьшает набухание коллоидов муки. Вследствие большого содержания свободной воды тесто разжижается, несмотря на то, что общая его влажность уменьшается.

По данным Т. И. Шкваркиной [217] вязкость теста с 5% сахара тотчас после замеса почти вдвое меньше, чем без сахара, а при отлежке она сильно снижается. Таким образом, сахар сильно разжижает тесто.

Клейковина из теста с сахаром более крепкая, а после четырехчасовой отлежки теста с сахаром и без него она имеет почти одинаковые свойства. Количество клейковины, отмываемое из теста с сахаром и без сахара, при разной выдержке почти одинаково. С увеличением выдержки теста выход клейковины увеличивается. Влажность клейковины из теста с сахаром меньше в среднем на 3 %, чем из теста без сахара. Эти данные свидетельствуют о том, что при добавлении к тесту сахара набухание клейковины понижается, что приводит к разжижению теста. В результате этого сахар задерживает процесс образования и «созревания» теста. Т. И. Шкваркина приходит к выводу, что сахар лучше задавать в тесто к концу процесса брожения.

В наших опытах при добавлении 5% сухого сахара к бездрожжевому тесту наблюдалось увеличение растяжимости, расплываемости и величины пенетрации клейковины.

Влияние жира. Внесение жира также приводит к разжижению теста. По сообщению Т. И. Шкваркиной, добавление к тесту без дрожжей 3% масла по весу муки делает тесто более слабым и снижает его вязкость. Объясняется это уменьшением набухания коллоидов и увеличением содержания свободной воды в тесте.

Клейковина при введении масла в обычном виде не изменяется, а при введении его в виде эмульсии становится более слабой.

Влажность отмываемой клейковины у теста с маслом меньше в среднем на 3%, а с эмульсией на 6%, чем у теста без добавок. Это объясняется наличием в клейковине адсорбированного жира и потерей сильно гидратированной части клейковины.

Опыты, выполненные Т. И. Шкваркиной, с бродящим тестом показали, что добавление к нему 5% масла в виде эмульсии понижает величину газообразования, но увеличивает газоудерживающую способность теста. В последнем удерживалось 51—55% общего количества образовавшегося газа вместо 43—45% в тесте без масла. Пробные выпечки подтвердили, что добавление масла и масляной эмульсии к тесту увеличивает объемный выход хлеба соответственно на 6 и 12%.

Приведенные выше данные показывают, что положенное по рецептуре количество жира рационально вводить в тесто в виде эмульсии, так как это способствует улучшению структуры мякиша изделий и увеличению их пористости.

При введении в тесто жира в виде эмульсии качество продукции выше, чем при внесении жира в обычном виде.

Л. Я. Ауэрман, Л. М. Гольдберг и Г. С. Федорова установили, что добавление к тесту 5% подсолнечного масла совместно с 0,5% фосфатидного концентрата к весу муки при Внесении их в неэмульгированном виде увеличивают объем Хлеба на 26%; при введении их в виде эмульсии, полученной механическим способом,— на 32%, а при введении их в виде эмульсии, полученной ультразвуковым способом,— на 48%. Соответственно увеличивается пористость хлеба на 5; 6 и 8%. Улучшается характер пористости, цвет мякиша и его сжимаемость. Хлеб, в который жир был внесен в виде эмульсии, полученной ультразвуковым способом, был наилучшим по всем показателям.

Очень тонкие эмульсии, полученные ультразвуковым способом, полезно применять также потому, что благодаря высокой дисперсности жира в них (частицы размером 1 — 3 мкм и даже меньше) они приближаются к естественным {молоко, сливки, масло) и хорошо усваиваются человеческим организмом. Кроме того, стойкость их очень велика.

Благодаря более равномерному распределению эмульсии в тесте улучшаются его структура и физические свойства, повышается качество готовых изделий: увеличивается объем, улучшается структура мякиша. Применение жиров в виде эмульсии увеличивает их стойкость к окислительным процессам. Этим обеспечивается длительное сохранение качества готовых изделий.

Жироводные эмульсии целесообразно применять и вместо маргарина, так как его переработка связана с затруднениями. Его приходится подогревать, а при этом он может расслаиваться на три фракции: жировую, белковую и водную. Белковая фракция засоряет трубы.

Применение жировых эмульсий вместо маргарина увеличивает объем хлеба на 5% и улучшает его качество.

Заменять его можно растительным маслом следующих видов и сортов: подсолнечным рафинированным й нерафинированным высшего и I сортов, кукурузным и соевым рафинированным, хлопковым рафинированным высшего сорта.

Для приготовления жироводных эмульсий на многих заводах пользуются гидродинамической установкой, разработанной в МТИПП Л. Я. Ауэрманом и Г. С. Федоровой 171, позволяющей получать очень тонкие стойкие эмульсии.

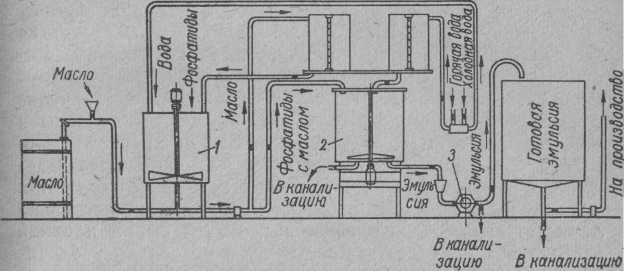

Установка (рис. 14, а) состоит из чана /, снабженного паровой рубашкой и мешалкой, в котором растворяют в жире эмульгатор — фосфатидный концентрат, нагревая смесь при перемешивании до 50—60° С. Отсюда раствор спускают через сито 2 в чан-эмульсатор 3, в который подают воду, нагретую до 40—50° С. Из днища чана смесь Рис. 14. Установка с гидродинамическим вибратором для приготовления эмульсии жира в воде.

Рис. 14. Установка с гидродинамическим вибратором для приготовления эмульсии жира в воде.

через фильтр 4 поступает в насос 5 мощностью 2,8 квт, которым перекачивается по трубе с манометром в тот же чан. Конец трубы закрыт заглушкой, в которой имеется диаметрально расположенная щель шириной 1 мм. Благодаря этому в трубе создается давление 3—5 бар. Смесь воды и жира выходит из прорези со скоростью 30— 40 м/сек. Точно против прорези установлена тонкая (2 мм) стальная пластинка (рис. 14, б) длиной 85 мм с заостренной верхней гранью. Удаленный от прорези конец ее укреплен неподвижно в скобе.

Таблица 14. Состав эмульсий, %

| Составная часть | Содержание жира в тесте, % | |

| до 5 | свыше 5 | |

| Жир | 42,5—45 | 62,5—65 |

| Фосфатидный концентрат | 7,5— 5 | 7,5— 5 |

| Вода | 50 | 30 |

Выходящая из прорези струя смеси заставляет пластинку вибрировать с ультразвуковой частотой колебаний. В результате воздействия создаваемой волны капельки жира размельчаются, создавая тонкую Эхмульсию. Состав эмульсии для добавления в тесто приведен в табл. 14.

В зависимости от концентрации и свойств применяемого жира стойкая тонкодисперсная эмульсия получается за 30—60 мин.

Эмульсию добавляют в тесто, учитывая необходимое количество жира. Маргарин заменяется эмульсией из расчета 0,85 кг растительного масла взамен 1 кг маргарина. Причем фосфатид вводят взамен 0,25—0,75% жира. Если фосфатиды темного цвета, их не рекомендуется добавлять в тесто из муки I сорта более 0,5%, а из высшего сорта —более 0,25% к весу муки. Хорошие результаты получаются при добавлении вместе с эмульсией бромата калия (0,001—0,003% к весу муки).

ВНИИХП рекомендует также применять для приготовления теста концентрированные жироводные эмульсии, состоящие из 67—69% растительного масла, 27—29% воды и 4% подсолнечных или соевых фосфатидов [65]. Эмуль- Рис. 15. Установка для приготовления концентрированных жиро водных эмульсий.

Рис. 15. Установка для приготовления концентрированных жиро водных эмульсий.

сия такого состава имеет жидкую консистенцию, светлокремовый цвет и устойчива — не расслаивается в течение 10—15 суток.

Для получения концентрированной эмульсии рекомендуется установка, схема которой показана на рис. 15. Фосфатиды растворяют в масле смешиванием их в чане 1 с мешалкой в течение 10—20 мин. Затем в чан 2, мешалка которого делает не менее 960 об/мин, набирают воду с температурой 20—22° С и перекачивают туда смесь масла с фосфатидами. Сбивание длится 10—15 мин, после чего эмульсия пропускается через эмульсатор 3 для достижения более тонкой дисперсности. Готовая эмульсия имеет светлокремовый цвет и консистенцию, позволяющую транспортировать ее по трубам. Срок хранения ее до 3 суток.

Жироводные эмульсии можно готовить на сбивальных машинах или путем принудительной рециркуляции при помощи мощного насоса. Смесь масла и эмульгатора нагревают до 50° С и смешивают с водой, нагретой до 40—45° С. Эмульгирование производится при 200— 250 об/мин лопасти сбивальной машины в течение 10— 12 мин или перекачиванием насосом по замкнутому трубопроводу из днища наверх чана.

Влияние соли. Содержание соли в тесте для подавляющего большинства хлебобулочных изделий составляет 1,3— 1,5% к весу муки. Она сказывается на интенсивности набухания коллоидов, скорости протекания ферментативных процессов и жизнедеятельности дрожжей и бактерий в тесте.

По данным Т. И. Шкваркиной [217], добавление к тесту без дрожжей 1,5% соли укрепляет тесто и уменьшает степень его разжижения при выдержке. Вязкость его более высокая. Клейковина, отмываемая из такого теста, более слабая, чем из несоленого теста. Влажность клейковины из соленого теста выше на 1—2%. Выход ее сразу после замеса больше на 2—4%, а после выдержки теста в течение 2 и 4 ч больше на 1—3%, чем в тесте без соли при той же выдержке. Таким образом, добавление соли увеличивает гидратацию клейковины. Выход сырой и сухой клейковины не уменьшается, а даже несколько увеличивается.

Действие соли на клейковину зависит от ее содержания в тесте. По данным Л. Я. Ауэрмана [4], добавление соли в тесто до 1% по весу муки, если отлежка теста не превышает 60 мин, приводит к увеличению растяжимости отмываемой клейковины. Добавление большего количества соли или увеличение срока отлежки теста до отмывки даже при 1% соли приводит к снижению растяжимости клейковины.

Е. И. Ведерникова [28] установила, что при применяемых для теста концентрациях поваренная соль увеличивает гидратацию клейковины, а следовательно, и количество отмываемой сырой клейковины, которая от действия соли становится более мягкой, растяжимой и расплывающейся. Максимум гидратации и ослабление клейковины наблюдается при расходе соли 2—2,5% по весу муки.

При дальнейшем увеличении расхода соли клейковина упрочняется, ее гидратация уменьшается и отмывается она в меньших количествах. При расходе 8—10% соли наблюдается даже дегидратация по сравнению с клейковиной, отмытой из теста без соли. Таким образом, при небольшой дозировке соли в тесто наблюдается увеличение осмотического набухания клейковины в тесте.

Физические свойства теста при повышении содержания соли в нем улучшаются, достижение максимальной консистенции замедляется. Тесто становится более прочным, лучше сохраняет свои физические свойства в течение всего периода брожения и менее размягчается. Расплываемость теста при увеличении содержания соли в нем уменьшается. Это особенно сказывается при выпечке подового хлеба. При отсутствии в тесте соли хлеб, вследствие плохих физических свойств теста, получается низким, расплывчатым. Корка хлеба при этом получается необычно белой, неокрашенной. Это свидетельствует о том, что без соли брожение идет интенсивнее, чем с солью, и в тесте перед выпечкой не остается свободного сахара, необходимого для окрашивания в процессе выпечки корки хлеба за счет карамелизации сахаров и меланоидинообразования.

Влияние температуры теста. Физические свойства теста значительно зависят от его температуры. При повышении температуры до 35° С увеличивается скорость набухания и пептизации коллоидов. Одновременно с этим интенсифицируется действие ферментов, вследствие чего ослабляется клейковина и ухудшаются физические свойства теста. Тесто, замешенное при повышенной температуре, имеет более слабую консистенцию, а при брожении быстрее разжижается. При приготовлении теста в дежах температуру брожения можно регулировать путем помещения их в камеру с требуемой температурой.

Тесто обычно готовится в диапазоне температур 26— 32 ° С, так как дрожжевые клетки лучше всего размножаются при температуре 25—27° С, а оптимальная температура для их брожения 30—36° С. При этой температуре дрожжи интенсивно бродят продолжительное время. При повышении температуры выше 30° С до определенного предела процесс брожения идет более интенсивно, но дрожжи быстро ослабевают, и через некоторое время интенсивность брожения падает. Температура, таким образом, является одним из основных факторов, позволяющих регулировать скорость брожения.

Оптимальная температура для развития и жизнедеятельности большинства бактерий теста 30—35° С. При повышении температуры теста увеличивается также его кислотность, что следует иметь в виду при форсировании процесса брожения повышением температуры. Поэтому при конструировании тестоприготовительных агрегатов следует обратить должное внимание на возможность регулирования температуры брожения.

Консервирование опар и теста

В летнее время года на хлебопекарных предприятиях приходится применять меры, препятствующие чрезмерному повышению кислотности опар и теста. Иногда необходимо консервировать опары и тесто в связи с внезапными перерывами в работе. П. М. Плотников для этой цели испытал влияние добавления в пшеничные опары поваренной соли, двууглекислой соды, окиси кальция и соляной кислоты. Все эти вещества уменьшали газообразование. Поваренная соль почти не уменьшала кислотонакопления, сода и окись кальция нейтрализовали кислоту, но на активности бактерий не сказывались, а соляная кислота сильно повышала начальную кислотность, и, несмотря на то, что она подавляла бактериальную микрофлору, для пшеничного теста не могла быть рекомендована.

П. М. Плотников впервые разработал способ консервирования пшеничных опар и теста добавлением 0,5% питьевой соды по весу муки в них. Этот способ внедрен в промышленности. Опыт его применения на заводах Новосибирского треста хлебопекарной промышленности показал [205], что при указанной дозировке соды опара и тесто бродят нормально, но дольше на 2,5—3 ч, а их кислотность резко снижается. Пористость изделий в некоторых случаях даже увеличивается на 3—5%. Вкусовые свойства изделий не ухудшаются и они отвечают требованиям стандарта.

При приготовлении бараночного теста добавление 0,1% соды к весу муки в тесте значительно улучшает его физические свойства, что важно для разделки в летнее время. При этом снижается кислотность теста и повышается коэффициент набухаемости простых баранок на 0,2—0,3 единицы.

При необходимости задержать созревание опары до 8— 12 ч, по данным ВНИИХПа [94], достаточно вносить в опару половинное количество дрожжей (0,5% прессованных или 10—12% жидких) и замесить ее с температурой 25— 26° С.

Наши исследования показали, что хлеб нормального качества можно получить при увеличении продолжительности брожения жидких дрожжей, опар и головок до 16 ч снижением температуры их брожения. Добавление соли к полуфабрикатам для торможения процесса брожения при 30° С приводит к снижению качества полуфабрикатов и хлеба, а при сочетании с низкими температурами брожения дает хорошие результаты.

Механизация передвижения дежей на конвейерах

Процесс приготовления теста в подкатных дежах обладает серьезными недостатками. Необходимость перекатывать дежи вручную связана с большой затратой тяжелого физического труда. Так как нагруженные дежи очень тяжелы, то необходимо в тестомесильном отделении выстилать полы дорогостоящими металлическими плитами, на что расходуется много металла. Это также утяжеляет строительные конструкции здания.

Приготовление теста в дежах порциями имеет еще один недостаток технологического характера. Так как разделка теста, содержащегося в одной деже, продолжается иногда до 1 чу то первые и последние порции теста, забираемые из дежи, не в одинаковой степени подвергаются процессам брожения, и на разделку поступает тесто неодинаково «созревшее». Устранение этих недостатков возможно:

а) механизацией передвижения дежей установкой их на конвейере;

б) приготовлением теста порциями в бункерах большой емкости, передвижение которых механизировано;

в) приготовлением теста в непрерывном, потоке в стационарно установленных агрегатах.

Г. П. Марсаков еще при постройке первых крупных хлебозаводов в СССР впервые в мире применил жесткий кольцевой конвейер, создав хлебозавод нового типа. Он представляет собой два кольца из рельсов, на которые на одинаковом расстоянии друг от друга установлены дежи. Они могут вращаться вокруг своих вертикальных осей. Кольца конвейера лежат на роликах, установленных на полу. Вдоль дежевого конвейера последовательно установлены месильные машины соответственно для замеса опары

и теста, машина для обминки теста и опрокидыватель дежей. Конвейер передвигается периодически на расстояние, равное шагу между соседними дежами, затем он останавливается на короткое время, в течение которого в одной деже замешивается опара, в другой — тесто, в третьей — обминается тесто, а четвертая — опорожняется и возвращается на конвейер. Рис. 16. Схема кольцевого тестоприготовительного дежевого агрегата с перекачкой опары.

Рис. 16. Схема кольцевого тестоприготовительного дежевого агрегата с перекачкой опары.

Применение кольцевых дежевых конвейеров не исключает основного недостатка приготовления теста в дежах — порционности, но полностью механизирует процесс транспортирования дежей. Учитывая, что при этом становится возможным также механизировать все остальные операции по приготовлению теста, этот способ организации труда очень перспективен.

Кольцевые дежевые агрегаты созданы и успешно эксплуатируются на заводах Ленинграда [124].

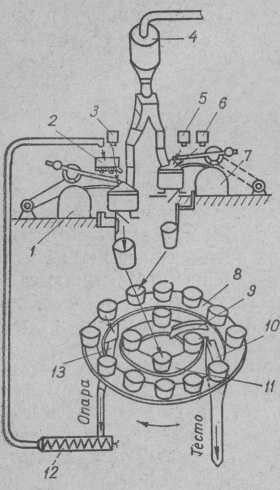

Кольцевой агрегат с перекачкой опары (рис. 16) состоит из двух эксцентрично размещенных подвижных кольцевых площадок. На наружной 8 установлено 12 дежей емкостью 600 л, предназначенных для брожения опары, а на внутреннем кольце 11 имеются 4 такие дежи для брожения теста.

Каркас конвейера выполнен из швеллера № 14, настил шириной 700 мм — из 8-миллиметровой стали. Наружный диаметр большого кольца 5600, внутреннего 2300 мм. Конвейеры установлены на роликах, часть из которых приводные.

Конвейер опары приводится в действие электродвигателем мощностью 5,1, а для теста — 3,4 кет. Вес конвейеров в рабочем состоянии для опары 14, а для теста 5 т.

Над дежевыми конвейерами установлены две тестомесильные машины ХТШ со стационарными дежами, имеющими в центре днищ люки, которые закрываются клапанами. Одна машина 1 служит для замеса опары, а вторая 7— для замеса теста. Каждая из них обслуживается дозировочной станцией ВНИИХП-0-6 и пультом управления.

Дежи для опары имеют в днищах разгрузочные отверстия диаметром 370 мм, закрываемые клапанами, а дежи для теста для разгрузки переворачиваются при помощи специального опрокидывателя 9.

Работает установка следующим образом. Для замеса опары в дежу месильной машины 7 набирают муку из автомукомера 4, суспензию дрожжей и воду из мерников 5 и 6. После замеса открывается люк дежи и опара сгружается через направляющую воронку в дежу опарного конвейера. Ритм замеса опары 33 мин.

Через 5 ч, когда конвейер повернется на 330° эта дежа останавливается над разгрузочным бункером 75, автоматически открывается люк дежи, опара разгружается и шнековым насосом-12 перекачивается по трубе диаметром 180 мм на высоту 8 м в бункер 2. Под ним имеется дозировочный шнек, которым необходимая порция опары подается в дежу месильной машины 1 для замеса теста, куда из мерника 3 поступает солевой раствор. Замешенное тесто разгружается через нижний люк дежи и направляющую воронку в дежу малого конвейера для брожения.

После 1,5 ч брожения, когда конвейер повернется на 270°, тесто из дежи при помощи опрокидывателя 9 разгружается в бункер 10.

Остановка дежей с опарой и тестом на позиции разгузки осуществляется автоматически при помощи концевого выключателя ВК-211.

Продолжительность брожения опары и теста может изменяться за счет длительности стоянки дежи на позиции разгрузки и загрузки.

Шнековый насос для перекачки опары производительностью 2,4 т/ч имеет 10 витков с неравномерным шагом. Приводится он в движение электродвигателем мощностью 4,5 квт с 1440 об/мин через редуктор с передаточным числом 1/20 со скоростью 120 об/мин.

На этой установке вырабатывают нарезные батоны из муки I сорта. Производительность установки 12,5 т батонов в сутки. Она обслуживает печь БН-25 или ФТЛ-2с 30 люльками.

На Приморском хлебозаводе г. Ленинграда имеется установка, состоящая из двух кольцевых дежевых конвейеров, расположенных один над другим. Отличаются они Рис. 17. Кольцевой дежевой агрегат для приготовления опары с реверсивным движением.

Рис. 17. Кольцевой дежевой агрегат для приготовления опары с реверсивным движением.

тем, что имеют реверсивный ход и могут вращаться в двух направлениях.

Кольцевой конвейер для приготовления опары (рис. 17) имеет настил 1 из 10-миллиметровой стали. Наружный диаметр его 6250, внутренний 4650 мм. Он помещен на 12 роликах на уровне 380 мм от пола. На нем смонтированы 11 дежей ХДШ 2 с радиальным углом между ними 33°. Конвейер снабжен тремя приводными станциями 5, из которых одна запасная. Приводная станция состоит из двигателя мощностью 1 кет с 920 об!мин, червячного редуктора с передаточным числом 1 : 37 и конического редуктора с передаточным числом 4,5.

Дежи 2 двумя осями задних колес опираются шарнирно на две стойки, прикрепленные к конвейеру, а к передней части каретки приварена стойка, не связанная с конвейером. Благодаря этому дежа может опрокидываться на 118° для опорожнения в тестопуск 5. Это производится при помощи цепного опрокидывателя 4 с реверсивными ходом. Последний приводится в движение электродвигателем (1 кет, 920 об/мин). Продолжительность опрокидывания дежи 25 сек. После опорожнения и зачистки дежа возвращается на конвейер в исходное положение. Рис. 18. Кольцевой дежевой агрегат для брожения теста с реверсивным движением.

Рис. 18. Кольцевой дежевой агрегат для брожения теста с реверсивным движением.

Для замеса опары в середине кольцевого конвейера имеется месильная машина ХТШ 7. Рычаг ее делает 32 движения в минуту. Последний удлинен, так как дежи на конвейере несколько удалены от машины. Для вращения дежи, в которой производится замес, имеется отдельный привод 6. Дежа совершает 5,85 об/мин. Таким образом, на данном конвейере производится замес опары, ее брожение и замес теста, которое для брожения сгружается в дежи тестового конвейера. Способность конвейера вращаться в любом направлении создает большую его маневренность и позволяет одновременно готовить широкий ассортимент изделий.

Кольцевой конвейер для теста (рис. 18) состоит из 4 дежей 1 емкостью 600 л. Служит он только для брожения теста и снабжен спускной воронкой 2, опрокидывателем 3 над тестоспуском 4 и приводной станцией 5, состоящей из электродвигателя, трехступенчатого цилиндрического редуктора и шестеренной передачи.

В Чехословакии также применяются аналогичные конвейеры с 5—11 дежами [46]. В агрегате имеется одна или три месильные машины с рабочими органами, опускающимися в дежу, когда она установлена под ними. При наличии трех машин одна служит для замеса опары, другая — для замеса теста, а третья производит обминку. В соответствии с назначением машины рабочие органы выполнены различной конфигурации.

Приготовление пшеничного теста опарным способом на малогабаритном бункерном агрегате системы н. ф. гатилина

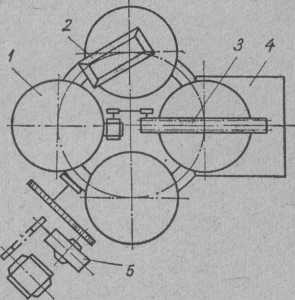

Для механизации процесса приготовления теста Н. Ф. Гатилин создал бункерный малогабаритный агрегат, предназначенный для приготовления пшеничного теста опарным способом и ржаного на головках БАГ-20/25 [33].

В основу устройства агрегата положен принцип приготовления опары, головки и теста в секционных цилиндрических бункерах с коническими днищами, периодически поворачивающихся вокруг своих вертикальных осей. В агрегате, схема которого приведена на рис. 19, имеются два бункера: один — для приготовления опары 2, второй — для теста 10. Секции бункеров поочередно наполняются опарой и тестом, которые в течение одного оборота бункеров созревают и выпускаются из них. Объем бункеров: опарного (головочного) 5,9 ж3 и тестового 5,1 ж3. В каждом бункере по б секций.

При производстве теста из пшеничной муки агрегат работает следующим образом. Опара замешивается в тестомесильной машине 5, в которую поступают в необходимых количествах мука из автомукомера 4, вода и водная суспензия прессованных дрожжей или жидкие дрожжи (или их смесь) из дозировочной станции 3.

Для возможности приготовления теста из пшеничной и ржаной муки установлены тестомесильные машины марки «Стандарт» со стационарной дежой емкостью 330 л, в центре днища которой сделано отверстие, закрываемое откидывающимся люком.

Замешенная опара загружается в одну из секций бункера 2; когда эта секция заполнена, бункер поворачивают на угол, занимаемый одной секцией, и опару продолжают загружать во вторую секцию и так далее. Ритм замесов, поступающих в одну секцию, и ритм сменяемости секций устанавливают такими, чтобы к началу загрузки последней секции опара, находящаяся в первой секции, была готова к разгрузке. За время наполнения последней секции первая освобождается и после очередного поворота бункера становится под загрузку. Готовая опара спускается в воронку 1. Для перекачивания опары под бункером установлен шнековый насос 12 диаметром 200 мм, шнек которого имеет шаг 180 мм и делает 83 об/мин. Производительность его около 90 кг опары в минуту. Опара перекачивается насосом по трубе диаметром 200 мм в бункер дозатора опары 6 с шнеком, который установлен на весах над месильной машиной для замеса теста 7. Производительность шнека дозатора опары (диаметр 125 мм, шаг 80 мм, количество оборотов в минуту 97) составляет около 20 кг опары в минуту. При переработке ржаной муки на заквасках может быть применен способ разжижения густой закваски, как в большом аппарате (см. стр. 91). В этом случае под опарным бункером должен устанавливаться спаренный разжижитель головки и дозаторы жидкостей. Мука для замеса теста дозируется автомукомером 8, а жидкие ингредиенты—дозировочной станцией 9.

Для перекачивания опары под бункером установлен шнековый насос 12 диаметром 200 мм, шнек которого имеет шаг 180 мм и делает 83 об/мин. Производительность его около 90 кг опары в минуту. Опара перекачивается насосом по трубе диаметром 200 мм в бункер дозатора опары 6 с шнеком, который установлен на весах над месильной машиной для замеса теста 7. Производительность шнека дозатора опары (диаметр 125 мм, шаг 80 мм, количество оборотов в минуту 97) составляет около 20 кг опары в минуту. При переработке ржаной муки на заквасках может быть применен способ разжижения густой закваски, как в большом аппарате (см. стр. 91). В этом случае под опарным бункером должен устанавливаться спаренный разжижитель головки и дозаторы жидкостей. Мука для замеса теста дозируется автомукомером 8, а жидкие ингредиенты—дозировочной станцией 9.

Замешенное тесто, как и опара, последовательно загружается в секции бункера 10у который работает по такому же принципу, как бункер для опары. Готовое тесто разгружается и поступает в делительную машину 11.

Для дозирования муки установлены автомукомеры МД-100, а для жидких ингредиентов — мембранно-весовые дозировочные станции ВНИИХПа.

Производительность агрегата 20—25 т хлебобулочных изделий в сутки, при которой расчетная продолжительность брожения опары или головки 4, а теста 1,5 ч. Работа всего агрегата автоматизирована. Габариты его — длина 6100, ширина 4500, высота 6900 мм. Таким образом, весь агрегат состоит из двух самостоятельно работающих частей для опары и для теста.

При освоении агрегатов системы Н. Ф. Гатилина возникли опасения, что тесто будет перемешиваться в секциях вследствие того, что ранее загруженные порции его, уже подвергнувшиеся брожению, более легки и могут всплывать. Это привело бы к тому, что спелое тесто было бы сверху, а снизу выпускалось из аппарата только что замешенное и, следовательно, не выбродившее тесто. Были также сомнения, не будет ли чрезмерно закисать тесто в бункерах под воздействием частиц теста, задерживающихся на стенках и в углах при опорожнении секции.

Исследования В. С. Гейштора [37] показали, что тесто в секциях не перемешивается вследствие того, что объемный вес его в течение первых 10—12 мин остается постоянным, а в течение следующих 5 мин уменьшается всего на 1,5%. Благодаря этому при загрузке бункеров тестом последовательно загружаемые порции не перемешиваются, а располагаются в нем слоями. Это не имеет места, даже если тесто замешивают разной влажности. Объясняется это, по-видимому, не только постоянством объемного веса теста в начале брожения, но также большой вязкостью и, следовательно, малой текучестью теста.

Проведенное А. С. Гришиным [47] исследование процесса брожения опары и теста в бункерных агрегатах показало, что в результате уменьшения потери тепла в окружающую среду и меньшей открытой поверхности бродящей массы ее температура повышается несколько быстрее, чем при брожении в дежах.

Кислотность опары и теста в бункерных агрегатах также нарастает быстрее. Поэтому продолжительность брожения опары и теста в них сокращается на 10—15% по сравнению с брожением в дежах. Перемешивания разных порций опары и теста в бункерах не наблюдается.

Труднорешаемой задачей при выработке на бункерных агрегатах пшеничного хлеба на густых опарах является процесс транспортирования готовой опары в машину для. замеса теста. Заводы применяют два варианта: разбавление опар и перекачивание их шестеренными насосами и перекачивание густой опары шнековым насосом.

Исследование вязкости пшеничных полуфабрикатов [361 показало, что при влажности 47—50% она составляет (в н-сек/м2): для пшеничной муки высшего сорта 55—25,

I сорта — 90—30 и II сорта 165—65, а вязкость жидких опар после брожения: из муки I сорта 0,52, II сорта — 0,32. При разжижении густой опары водой и солевым раствором до такой же влажности она имеет меньшую вязкость.

Авторы объясняют это тем, что в жидких опарах во время брожения образуется сетчатая структура, связывающая содержащуюся в ней воду, в то время как образующийся в густой опаре структурный скелет разрушается при ее разбавлении водой и солевым раствором. Надо, однако, полагать, что это влияние объясняется не столько механическим воздействием на густую опару, сколько влиянием присутствующей в среде соли. Об этом свидетельствуют данные П. М. Плотникова с сотрудниками о том, что жидкие соленые опары имеют меньшую вязкость, чем сброженные без соли [137, 141).

Для транспортирования густых опар из пшеничной муки II, I и высшего сортов шнековыми насосами их рекомендуется готовить влажностью 43—46%. Вязкость их составляет 600—200 н-сек/м2. Более жидкие опары перекачиваются неравномерно, а при более низкой влажности значительно увеличивается мощность привода.

При необходимости разжижать густые опары для их транспортирования насосами рекомендуется готовить их;

влажностью 46—48%, так как при разбавлении опар с более низкой влажностью отмывается клейковина. При более высокой влажности опар разбавление их облегчается, но дозирование вследствие большой подвижности становится менее точным.

Разбавление густых опар должно длиться не более 3 мин, так как выделяющийся углекислый газ и пенообразование затрудняют их перекачивание насосами, производительность которых при увеличении продолжительности перемешивания разбавляемых опар снижается. Однако способ разбавления густой опары не оправдал себя, так как в ряде случаев наблюдалось отмывание клейковины, которая обматывала лопасти мешалки и, попадая в насос, мешала равномерному перекачиванию разбавленной опары. Поэтому сейчас густые опары перекачивают шнековым насосом.

Некоторые авторы [47] отмечают, что перекачивание опар, заквасок и разжиженных полуфабрикатов насосами вследствие дополнительной механической их обработки, способствует улучшению качества изделий по объему и пористости. Кроме того, применение жидких или разжиженных полуфабрикатов сокращает время смешивания при замесе теста, а за этот счет удлиняется продолжительность интенсивного промеса теста.

Технология и режим приготовления опары и теста остаются такими же, как в дежах, так как они готовятся в бункерах порционно.

Положительным качеством бункерных агрегатов системы Н. Ф. Гатилина является то, что они позволяют вырабатывать широкий ассортимент изделий. Этому способствует порционное приготовление опары и теста, которое создает возможность легко переключаться от выработки одного сорта теста на другой.

Большой опыт эксплуатации одного из первых малогабаритных агрегатов системы Н. Ф. Гатилина был накоплен на Ленинградском хлебозаводе № 14, на котором он внедрен с 1962 г. [90]. Вырабатывали на нем тесто для нарезных и простых батонов из пшеничной муки I сорта. Суточная производительность его составляет 18,5т изделий.

Пофазная рецептура приготовления теста приведена в табл. 15, а технологический режим — в табл. 16. Качество изделий, вырабатываемых на агрегате,— высокое.

Пофазная рецептура, кг, приготовления теста на малогабаритном агрегате системы Н. Ф. Гатилина (на один замес)

| Тесто | |||

| Сырье | Опара (общая) | для нарезного батона | для простого батона |

| Мука пшеничная I сорта (при влажности 14,5%) | 90 | 45 | 45 |

| Вода * | 37,38 | 8,97 | 17,49 |

| Суспензия прессованных дрожжей (1 : 5) | 10,8 | — | — |

| в том числе дрожжи прессованные | 1,80 | — | — |

| Солевой раствор 20%-ный | — | 6,75 | 5,85 |

| в том числе соли | — | 1,35 | 1,17 |

| Раствор сахара 50%-ный | — | 9 | |

| в том числе сахара | — | 4,5 | — |

| Маргарин | — | 3,15 | — |

| Опара | •— | 69,09 | 69,09 |

| Итого на один замес | 138,18 | 141,96 | 137,43 |

Таблица 16. Технологический режим приготовления теста из пшеничной муки I сортана малогабаритном агрегате системы Н. Ф. Гатилина

| Показатель | Единица измерения | Опара | Тесто |

| Ритм замеса | мин | 20 | 10 |

| Количество замесов в одной сек | |||

| ции | — | 2 | 2 |

| Ритм сменяемости секций . . | — | 40 | 20 |

| Продолжите л ь ность: | |||

| набора муки | мин | 3,3 | 1,5 |

| замеса | » | 7 | 6,5 |

| работы шнекового насоса | |||

| для опары | » | 1,2—1,3 | ___ |

| работы шнека весового | |||

| дозатора опары | » | 2,6—3 | |

| брожения | 200 | 100 | |

| Влажность: | |||

| для нарезных батонов | % | 44 | 40,5—40,7 |

| » простых » | % | 44 | 43,0—43,5 |

| Температура начальная …. | °с | 28—29 | 29 —30 |

| Кислотность конечная | °Н | 2,5 | 2,5 |

Работа агрегата автоматизирована при помощи двух командных электрических приборов КЭП-12у, каждый из которых управляет работой одного бункера.

На агрегатах этой серии вырабатывают разные изделия. Например, на Свердловском хлебозаводе «Автомат» и Киселевском хлебокомбинате Кемеровского треста на них готовили тесто на густых опарах, которые затем разжижали водой, а на Нижнетагильском хлебокомбинате в бункере малогабаритного агрегата готовили тесто на жидкой опаре, которая велась отдельно в чанах [47].

Рецептура приготовления теста на жидких опарах на Нижнетагильском хлебозаводе и на густых — на Киселевском хлебозаводе приведена в табл. 17.

Таблица 17. Рецептура и режим приготовления теста на малогабаритном агрегате системы Н. Ф. Гатилина

| Рецептура и режим | Единица измерения | Круглая булка из пшеничной муки 11 сорта на жидкой опаре | Хлеб на густой опаре | ||||

| из пшеничной муки обойной | из пшеничной муки II сорта | ||||||

| Опара | | Тесто | Опара | Тесто | Опара | | Тесто | ||

| Мука | кг | 120 | 100 | 94 | 42 | 90 | 45 |

| Вода | » | 170 | 22 | 19,4 | 27,2 ‘ | 15,4 | 25,5 |

| Дрожжи жидкие . . . | » | 20 | — | 56,4 | — | 54 | —Ґ |

| » прессованные | » | 5.5 | — | — | — | — | — |

| Солевой раствор . . . | Л | — | 8 | — | — | — | — |

| Соль | кг | — | — | — | 1,410 | — | 1,170 |

| Опара | » | — | 88 | — | 76 | — | 80 |

| Влажность | % | 70 | 46 | 50 | 49 | 49 | 47 |

| Температура начальная | 0 С | 30 | 30 | 28—30 | 30-32 | 28-30 | 30—32 |

| Кислотность конечная | 0 Н | 6,7—7 | 5 | 8-9 | 7-8 | 6—6,5 | 5-5,5 |

| Продолжительность | |||||||

| брожения | мин | 180-210 | 35-40 | 240 | 70 | 180 | 60 |

| Ритм замеса ….. | — | 6 | 16 | 7 | 12 | 6 | |

| » сменяемости сек | |||||||

| ций . . | » | — | 6 | 48 | 14 | 36 | 12 |

| Количество замесов | — | — | 1 | 3 | 2 | 3 | 2 |

| Продолжительность! | |||||||

| расстойки | мин | — | 45 | — | 50 | — | 70 |

| выпечки | » | _ | 35 | — | 60 | — | 50 |

На Нижнетагильском хлебозаводе был смонтирован тестовой бункер на четыре секции с непрерывно действующей тестомесильной машиной Х-12.

Останні коментарі