Устройство агрегата системы Н. Ф. Гатилина большой производительности принципиально не отличаетсяот описанного ранее малогабаритного.

Для замеса головок и теста установлены тестомесильные машины 2 и 13. Замес производится в 600-литровых вращающихся дежах, в днищах которых имеются люки с откидными крышками для разгрузки головки или теста.

Готовая головка поступает из головочного бункера 3 в шнековый дозатор головки 4, который подает ее порциями в смесители 5 и 6. В смеситель 5 поступает та часть головки, которая предназначена для возвращения в головочный бункер и приготовления следующей порции головки. Поэтому она в смесителе разбавляется только тем количеством воды, которое по рецептуре предназначено для приготовления головки. Вода дозируется из водомерного бачка 9.

Разбавленная головка насосом 7 перекачивается в тестомесильную машину 2, в которую из автомукомера 1 поступает соответствующая порция муки. После замеса открывают нижний люк дежи месильной машины и, не выключая последнюю, выгружают головку в очередную секцию бункера 3.

Часть головки, предназначенная для приготовления теста, поступает в смеситель б, в котором разбавляется водой, поступающей из водомерного бачка 9. Сюда же подается из мерников 10 и 11 солевой раствор, и, если необходимо, мочка. Вода, солевой раствор и мочка поступают в количестве, необходимом по рецептуре для приготовления теста из данного количества головки. Полученную жидкую смесь перекачивают насосом 8 в дежу тестомесильной машины 13, куда также подают соответствующую порцию муки из автомукомера 12. Замешенное тесто через нижний люк дежи загружается в соответствующую секцию тестового бункера 14. После необходимого срока брожения готовое тесто поступает на делительную машину. На некоторых заводах агрегат полностью автоматизирован установкой программного устройства.

Рис. 20. Схема бункерного тестоприготовительного агрегата системы Н. Ф. Гатилина большой производительности.

Рис. 20. Схема бункерного тестоприготовительного агрегата системы Н. Ф. Гатилина большой производительности.Техническая характеристика большого бункерного агрегата такова:

Емкость каждого бункера, л 12 000

Число секций в бункере 5

Емкость месильной машины, л 600

» смесителя, л 360

Общая высота агрегата от пола до автомукомера, м 6,6

Габаритные размеры бункера вплане, м 5×5

Суточная производительность по ржаному хлебу из обойной муки, т 100

Суточная производительность из пшеничной муки II сорта, т 80

Продолжительность брожения, ч:

опары или головки 4,5—5

теста 1,2—2

На некоторых заводах находится в эксплуатации не весь агрегат, состоящий из двух бункеров, а лишь один бункер.

В этом случае первую фазу теста готовят в дежах и подают порциями в разжижитель, из которого смесь перекачивают насосом в месильную машину над бункером для замеса теста или перекачивают ее шнековыми насосами.

Новым в технологии хлебопекарного производства является освоение производства пшеничного теста на большом бункерном агрегате системы Н. Ф. Гатилина, сконструированном для производства ржаного теста.

Новаторы Свердловского хлебозавода «Автомат» освоили на этом агрегате приготовление теста из пшеничной муки обойной и II сорта.

Тесто для пшеничного хлеба из обойной муки готовилось на головке с добавлением при замесе теста жидких дрожжей. Головку готовили в подкатных дежах, а тесто — в бункере агрегата. Рецептура приведена на одну дежу емкостью 600 л (табл. 18).

Таблица 18. Рецептура, кг, и режим приготовления теста из пшеничной обойной муки

| Рецептура и режим | Единица измерения | Го ловка | Тесто |

| Мука пшеничная обойная | кг | 160 | 150 |

| Головка | » | 160 | 90 |

| Вода | л | 114 | 64 |

| Жидкие дрожжи | » | — | 48 |

| Раствор соли (у = 1,2) | » | — | 11,5 |

| Температура начальная | ® с | 27 | 27 |

| Кислотность конечная | ®Н | 11 | 10 |

| Продолжительность брожения | ч, мин | 2.30 | 2 |

| Ритм замеса | мин | — | 6 |

| ъ сменяемости секций | » | 30 |

По этим же рецептуре и режиму готовили также ржано-пшеничный хлеб (70% пшеничной обойной и 30% ржаной обойной муки). При приготовлении заварного хлеба заварка, патока и специи загружали в смеситель и вместе с разжиженной головкой перекачивали в месильную машину агрегата для приготовления теста.

Тесто для пшеничного хлеба из муки II сорта готовили на опаре. Опару раньше готовили в дежах. Замешивалась опара на жидких дрожжах более крутой консистенции, чем обычно, с влажностью 46% вместо 50%. При такой влажности лучше работают шнеки-дозаторы опары. Расход жидких дрожжей составляет 25—27% по весу муки в тесте. Рецептура на одну дежу емкостью 600 л приведена в табл. 19.

Таблица 19. Рецептура и режим приготовления теста из пшеничной муки II сорта

| Рецептура и режим | Единица измерения | Опара | Тесто |

| Мука пшеничная II сорта | кг | 160 | 95 |

| Жидкие дрожжи | л | 80 | — |

| Вода | » | 28 | 50 |

| Опара | кг | — | 150 |

| Раствор соли 0 = 1,2) . . . • . . . . | л | — | 11 |

| Температура начальная | °С | 29 | 30 |

| Кислотность конечная | Н | 7—8 | 5-5,5 |

| Продолжительность брожения | Ч; мин | 2.30 | 2 |

| Ритм замесов | мин | — | 6 |

| » сменяемости секций | » | — | 30 |

При переработке муки из проросшего зерна в опару задается еще часть спелой опары. Из таблицы видно, что количество теста, замешиваемое за один прием в деже тестового агрегата, уменьшено. Это сделано с целью снижения нагрузки на рабочую лопасть месильной машины, которая не рассчитана на замес теста из пшеничной муки. В связи с уменьшением порции замешиваемого теста (95 кг муки плюс 95 кг муки в опаре вместо обычных 215 кг) в одну секцию поступают 5 замесов.

Однако, несмотря на уменьшение порции замешиваемого теста, пришлось усилить рабочие лопасти тестомесильной машины. Оказалось также необходимым удалить среднюю лопасть месильного органа, так как на нее наматывались клейковинные нити, мешавшие работе месильной машины. Для более полного и быстрого освобождения дежи от теста было установлено специальное тормозное устройство, замедляющее вращение дежи при выгрузке из нее теста.

Замес пшеничного теста без тормоза длился до 15 мин, выгрузка — 2 мин, а с тормозом — соответственно 4 мин и до 40 сек. Однако пшеничное тесто из муки I сорта на этой машине замешивать все же невозможно [47].

Так как пшеничное тесто из сортовой муки имеет больший удельный объем по сравнению с тестом из обойной муки, высота бункера была увеличена на 150 мм.

При переработке муки II сорта было обнаружено, что в смесителе густая опара плохо смешивается с водой и солевым раствором. Поэтому во избежание забивания насоса выходной патрубок смесителя был перенесен на 200 мм выше. Шестеренный насос заменен центробежным с измененным рабочим диском.

Из опыта Свердловского хлебозавода видно, что пшеничный хлеб можно вырабатывать опарным способом при наличии лишь одного бункера большого агрегата Н. Ф. Га- тилина приготовлением опар в дежах. Позже на этом заводе опары готовили уже не в дежах, а в бункерах малогабаритного агрегата системы Н. Ф. Гатилина [45].

Особенностью установки для приготовления опары на данном заводе является то, что под бункером имеется не один, а два разжижителя опары. Это сделано для возможности переработки муки с пониженными хлебопекарными свойствами. В одном разжижителе к порциям спелой опары добавляются вода и жидкие дрожжи. Полученная смесь направляется в месильную машину малого агрегата для приготовления опары. Во втором разжижителе к порциям спелой опары добавляется вода и солевой раствор, и смесь перекачивается для приготовления теста в месильную машину большого агрегата.

Рецептура приготовления теста на один замес дана в табл. 20. Расход жидких дрожжей здесь составляет лишь 20% по весу муки в тесте, а количество возвращаемой опары — 15% по весу опары.

При переработке нормальной муки без возвращения части спелой опары на замес опары может поступать 90— 100 кг муки. Хлеб, получаемый при таком режиме приготовления теста, хорошего качества.

По аналогичной пофазной рецептуре и режиму возможно вырабатывать хлеб Забайкальский и из пшеничной муки I сорта [45]. Расход жидких дрожжей Целесообразно повысить для хлеба Забайкальского и из муки II сорта до 60 кг, а для муки I сорта — до 55 кг.

Выработка пшеничного теста на большом бункерном агрегате была освоена также и на других заводах. На Ташкентском хлебозаводе № 1 было освоено приготовление теста из пшеничной муки II сорта в большом двухбункер-

Приготовление теста из муки с пониженными хлебопекарными свойствами

| Рецептура и режим | Единица измерения | Опара | Тесто |

| Мука пшеничная II сорта | кг | 80 | 110 |

| Жидкие дрожжи | Л | 50 | — |

| Вода | » | 10 | 57 |

| Солевой раствор (у = 1,2) | » | — | 11 |

| Опара | кг | 25 | 100 |

| Влажность | % | 47 | 46 |

| Температура начальная | еС | 30 | 30 |

| Кислотность конечная | ®Н | 8 | 6-6,5 |

| Продолжительность брожения …. | ч | 2,5—3 | 2 |

| Ритм замеса | мин | 6 | 6 |

| » сменяемости секций | » | 30 — 35 | 30 |

| Количество замесов в одну секцию | — | 5 | 5 |

ном агрегате системы Н. Ф. Гатилина на густых опарах с применением жидких дрожжей [113]. Опара из бункера перекачивается для замеса теста шестеренным насосом, поэтому в установке, показанной на рис. 20, отпала необходимость в смесителе 5 и насосе 7.

Благодаря установленному тормозному устройству дежа разгружается в бункер за 25—30 сек. На агрегате вырабатывается тесто для 80 т формового хлеба в сутки

Таблица 21. Приготовление теста в одном замесе

| Рецептура и режим | Единица измерения | Опара | Тесто |

| Мука пшеничная II сорта (влажность 14,5%) | кг | 170 | 80 |

| Дрожжи жидкие (влажность 87%) | л | 100 | — |

| Вода | » | 23,2 | 43,8 |

| Опара | кг | — | 146,6 |

| Солевой раствор (у = 1,2) | л | — | 6,7 |

| Влажность | % | 46,0 | 46,0 |

| Температура начальная | °с | 23—24 | 25—26 |

| Кислотность конечная | °н | 7 | 5 |

| Продолжительность брожения …. | Чу мин | 3.00 | 1.40 |

| Ритм замесов | мин | 9 | 4,16 |

| » сменяемости секций | » | 45 | 25 |

| Количество замесов в одну секцию | — | 5 | 6 |

развесом 1 кг. Так как пшеничное тесто из сортовой муки имеет больший удельный объем, чем из обойной, пришлось увеличить высоту тестового бункера на 40 см. Тесто готовится, как указано в табл. 21.

Как следует из приведенной рецептуры, расход жидких дрожжей составляет 30% от веса перерабатываемой муки. Качество вырабатываемого хлеба хорошее. Практика работы Ташкентского хлебозавода № 1 показала полную возможность выработки пшеничного хлеба из муки II сорта с приготовлением теста в большом двухбункерном агрегате системы Н. Ф. Гатилина.

Приготовление пшеничного теста безопарным способом на непрерывно действующем агрегате хтр

Рассмотренные выше способы приготовления теста в виде порций определенной величины являются периодическими. Кроме указанных ранее недостатков, присущих этим способам, они организационно несовершенны тем, что требуют также порционного дозирования сырья. Кроме того, тесто, готовящееся небольшими объемами, по качеству неоднородно, что также сказывается на качестве готовой продукции. Эти недостатки устраняются при непрерывном приготовлении теста.

Преимущество замеса теста в непрерывно действующих машинах состоит и в том, что обрабатываемая масса находится в аппарате в небольшом количестве, благодаря чему габариты машины, ее вес и расход энергии уменьшаются [41].

Оригинальность способа, положенного И. Л. Рабиновичем в основу своего агрегата, заключается в поточном приготовлении теста. В процессе протекания по агрегату оно успевает сбродить и созреть. В связи с этим в агрегате предусмотрено непрерывное дозирование всех видов сырья, замес теста в тестомесильной машине непрерывного действия и брожение теста в корытообразном длинном аппарате при непрерывном перемещении под действием силы тяжести и при помощи специальных побудителей.

Агрегат, получивший марку ХТР, предназначен для приготовления пшеничного теста безопарным способом. Он, широко используется для приготовления пшеничного теста на жидком полуфабрикате, который готовится отдельно.

Этот агрегат применяют и для приготовления ржаного теста на жидкой закваске, готовящейся в отдельной аппаратуре. Дальнейшие усовершенствования аппарата привели к новым его конструкциям и схемам включения, позволяющим готовить тесто опарным способом. Схема агрегата ХТР для безопарного приготовления теста показана на рис. 21. Мука подается питающим шнеком 1 в бункер 10у из которого подается дозатором 11 в тестомесильную машину 12. Сюда же дозатором 9 подаются жидкие ингредиенты теста: вода из бачка 2, раствор соли из чанка 3, сахар из чанка 4У суспензия прессованных дрожжей или жидкие дрожжи (или их смесь) из чанка 5 и растопленный жир из бачка 6. Дрожжи пропускаются через фильтр 7.

Схема агрегата ХТР для безопарного приготовления теста показана на рис. 21. Мука подается питающим шнеком 1 в бункер 10у из которого подается дозатором 11 в тестомесильную машину 12. Сюда же дозатором 9 подаются жидкие ингредиенты теста: вода из бачка 2, раствор соли из чанка 3, сахар из чанка 4У суспензия прессованных дрожжей или жидкие дрожжи (или их смесь) из чанка 5 и растопленный жир из бачка 6. Дрожжи пропускаются через фильтр 7.

Для создания постоянного уровня перед притоком к дозаторам все жидкие ингредиенты из указанных емкостей поступают в бачки постоянного уровня <5, в которых имеются поплавковые устройства, поддерживающие в них постоянный уровень жидкости. В тестомесильной машине непрерывного действия все виды сырья замешиваются в тесто при помощи кулачков, посаженных на вал, вращающийся от двигателя через редуктор. Замешенное тесто непрерывным потоком поступает отсюда в корытообразный аппарат 13, установленный под углом к горизонту 3°. Благодаря этому тесто, наполняющее его, медленно течет в нем по направлению к выходному отверстию 14, закрываемому заслонкой. Аппарат состоит из трех секций. Вдоль всего аппарата имеется вал. В меньшей секции, в которую поступает тесто из месильной машины, на валу имеется винтовая лопасть для перемешивания массы. В начале второй и третьей секций на валу посажено по одному шнековому витку. Вал получает периодическое движение через равные промежутки времени. Благодаря этому тесто получает от шнековых витков толчки, побуждающие продвижение теста. Кроме того, вращение витков, особенно последнего, выполняет функцию перебивки теста. Готовое тесто выходит из аппарата’ непрерывно. Геометрическая емкость аппарата составляет 4,5 м3, производительность— около 15 т готовых изделий в сутки.

На агрегатах ХТР тесто из пшеничной муки высшего, I и II сортов при работе по безопарному способу приготовляется на прессованных и жидких дрожжах. При применении смеси прессованных и жидких дрожжей их расход составляет: прессованных 1,5—2% и жидких — до 20% от веса перерабатываемой муки.

Так, например, при выработке батонов из муки I сорта безопарным способом на московском заводе им. 1 Мая расход прессованных дрожжей одно время составлял 1,8 и жидких — 12%. На опытном хлебозаводе ВНИИХПа при работе безопарным способом на агрегате ХТР наблюдался расход прессованных дрожжей 1,5 и жидких 5%. На ленинградском хлебозаводе «Красный пекарь» при выработке нарезных батонов из муки I сорта расходовали 1,5—1,7% прессованных дрожжей, при этом продолжительность брожения теста составляла 4,5—5 ч [61]. При работе на одних жидких дрожжах их расходуют в количестве 50—60% от веса муки.

По данным Н. П. Козьминой и H.H. Твороговой [88], интенсивность брожения теста по мере его продвижения в агрегате ХТР повышается. П. М. Плотников [139] также показал, что в процессе брожения теста его подъемная сила улучшается. Еще лучшей она становится в расстойке.

В качестве улучшителя рекомендуется применять бро- мат калия от 0,001 до 0,003% от веса муки в зависимости от качества ее клейковины. Раствор бромата калия вносится в смесь жидких и прессованных дрожжей или в жидкие дрожжи. Тесто замешивается при температуре 27—29° С, продолжительность брожения — 3,5—4,5 ч в зависимости от количества и качества дрожжей и температуры.

Конечная кислотность теста соответствует установленным рецептурам и регулируется длительностью брожения, температурой теста и количеством разрыхлителей. Режим работы при выработке разных изделий не отличается от периодического способа работы.

От выработки одного сорта хлеба на другой возможно переходить лишь после полного освобождения корыта от теста. Так как оно связано с трудоемкой зачисткой аппарата и длительным перерывом в работе, то это ограничивает возможность его применения на предприятиях.

Приготовление теста на опарно-тестовом агрегате системы и. л. рабиновича

Для возможности приготовления теста опарным способом был сконструирован агрегат ВНИИХП-Т-1-57, состоящий из двух агрегатов ХТР, установленных один над другим. Опара из верхнего агрегата перекачивалась шнеком в месильную машину нижнего агрегата. Однако он неудобен тем, что располагается в два яруса и поэтому занимает два этажа. Это усложняет подачу муки в агрегат, расположение дозировочных устройств, а самое главное — затрудняет обслуживание агрегата.

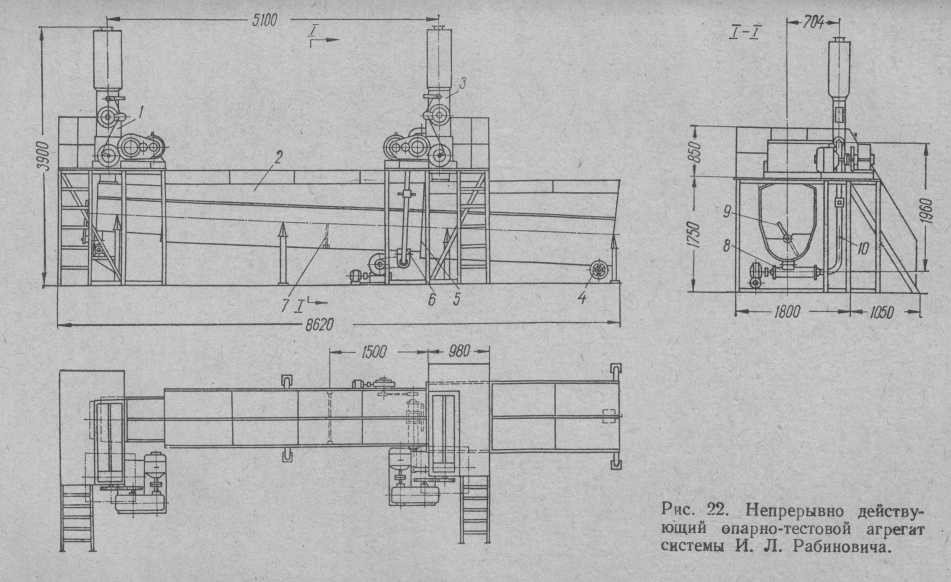

Удачное решение нашел И. Л. Рабинович, несколько изменив конструкцию одноярусного безопарного агрегата ХТР: корытообразный аппарат для брожения разделен глухой перегородкой на две секции. В первой секции, состоящей из меньшей и средней части аппарата, готовится опара, а во второй, состоящей из последней наибольшей части аппарата — тесто. Устройство аппарата показано на рис. 22. Опара замешивается на непрерывно действующей тестомесильной машине 7, из которой поступает в опарную часть аппарата. Для увеличения ее объема боковые стенки средней части аппарата наращены двумя бортами 2. Объем опарной части аппарата 2,7 м3. В отличие от описанного выше аппарата в конце этой части перед глухой поперечной

Опара замешивается на непрерывно действующей тестомесильной машине 7, из которой поступает в опарную часть аппарата. Для увеличения ее объема боковые стенки средней части аппарата наращены двумя бортами 2. Объем опарной части аппарата 2,7 м3. В отличие от описанного выше аппарата в конце этой части перед глухой поперечной

перегородкой 5 сделано в днище отверстие 6 для выхода опары. Перед ним для равномерного протекания опары по аппарату установлена невысокая съемная перегородка 7, а на валу в конце опарного отделения посажены две лопасти 9 для перемешивания опары. При четырехчасовой продолжительности брожения может быть получено около 500 кг опары в час. Готовая опара, выходящая через отверстие 6, перекачивается шнековым насосом 8 (диаметр 130 мм, количество оборотов в минуту 55, шаг 80 мм) по трубе 10 диаметром 75 мм во вторую непрерывно действующую тестомесильную машину 3. Тесто поступает из машины в последнюю секцию агрегата для брожения емкостью 2,7 ж3, а затем уже готовое выходит непрерывной струей через отверстие с задвижкой 4. При двухчасовой продолжительности брожения может быть приготовлено в сутки около 23 т теста. Качество хлеба, получаемого на этом агрегате, лучше, чем при его приготовлении на безопарном агрегате.

На непрерывно действующих опарно-тестовых агрегатах тесто приготовляется по установленной рецептуре и с сохранением обычного технологического режима. Исследования, проведенные во ВНИИХПе [191], показали, что эти агрегаты работают устойчиво. В слое теста толщиной 2—3 мм, прилипающем к стенкам агрегата, чрезмерного нарастания кислотности не наблюдается. Не отмечено также закономерного изменения кислотности в разных слоях теста по высоте. Благодаря этому агрегаты могут работать без зачистки продолжительное время.

Вследствие внедрения таких агрегатов можно полностью механизировать процессы приготовления теста и значительно повысить производительность труда.

Большим преимуществом непрерывно действующих тестоприготовительных агрегатов является несложность их автоматизации, которая сводится к применению непрерывно действующих автоматизированных дозаторов сырья.

Варианты некоторых реконструкций непрерывно действующих тестоприготовительных агрегатов

Увеличение производительности и улучшение работы опарно-тестового агрегата Рис. 23. Схема реконструкции агрегата ХТР.

Рис. 23. Схема реконструкции агрегата ХТР.

Некоторые заводы отмечают плохую работу шнековых дозаторов опары, поэтому оригинальный метод компоновки опарно-тестового агрегата марки ХТР был применен на Беловском хлебокомбинате. Из бродильного агрегата 1 (рис. 23) изъята перегородка, и в нем бродит густая опара из 60% всей муки.

Шнековый дозатор опары 5 перенесен в конец аппарата и опара перекачивается им в тестомесильную машину 2, которая установлена на одной площадке с агрегатом, рядом с ним.

Благодаря тому что тестомесильная машина опущена, перекачивание в нее опары облегчилось и шнековый насос подает в минуту 20—25 кг опары. Для регулирования ее подачи установлен шибер в нагнетательном патрубке.

Для брожения теста над делителем установлен бункер 3 емкостью 2,6 ж3, рассчитанный на вмещение количества теста, вырабатываемого в течение 60 мин (1300—1500 кг).

Площадка с агрегатом ХТР и установленной рядом с ним тестомесильной машиной расположена на уровне верхнего края бункера делителя, так что тесто из тестомесильной машины самотеком поступает в бункер делителя 4.

Расход жидких дрожжей составляет 20% к весу муки в тесте. Благодаря большому содержанию муки в опаре продолжительность брожения теста сократилась до 50— 60 мин вместо 1,5—2 ч в агрегате ХТР и улучшилось качество хлеба.

Для того чтобы в делитель не поступало невыброженое тесто, на 50 см ниже верхнего края бункера установлена горизонтальная перегородка, занимающая 2/3 поперечного сечения бункера на данной высоте. На ней задерживается поступающее свежезамешенное тесто. Производительность агрегата при этом увеличилась до 30—35 т хлеба в сутки. На агрегате вырабатывали хлеб из пшеничной муки обойной, I и II сортов, а также Забайкальский.

Улучшение замеса теста месильной машиной и увеличение ее производительности

Так как в машину Х-12 мука поступает порциями, а вода и другие жидкие компоненты теста непрерывно, то ингредиенты теста смешиваются неравномерно. Этому способствует и то, что тесто после перегородки, имеющейся посередине машины, не заполняет месильное корыто, как это показано на рис. 24, а.

Работники Воронежского треста хлебопекарной промышленности реконструировали машину [54], установив

Рис. 24. Схема реконструкции тестомесильной машины Х-12.

Рис. 24. Схема реконструкции тестомесильной машины Х-12.

посередине перегородку не снизу, а над валом (рис. 24, б). При этом внизу оставлен проем для протекания теста. В конце машины перед разгрузочным отверстием установили вторую перегородку на 50 мм ниже первой. Такая реконструкция позволила удлинить путь теста в месильном корыте и улучшить его проработку. Кроме того, предложено под машиной на выходе теста установить два валика (диаметр 160, длина 230 и зазор 1—1,5 мм) у вращающиеся навстречу друг другу, которыми тесто прокатывалось бы в тонкую ленту.

На Фрунзенском хлебокомбинате [1] для увеличения производительности месильной машины Х-12 в ней установлено пять дополнительных лопастей: три — в первом и две — во втором отсеке. Последняя лопасть установлена под таким углом, что она возвращает тесто под предпоследнюю.

На опарно-тестовых агрегатах влажность опары для хлеба из пшеничной муки II сорта повысили до 55% при содержании в ней 50% всей муки, а количество оборотов шнекового дозатора опары увеличили до 180 в минуту (двигатель мощностью 1 кзт). Производительность аппарата благодаря этому увеличилась с 15—17 до 25 т/сутки.

На Волгоградском хлебозаводе № 5 [89] тестомесильную машину реконструировали увеличением числа оборотов роторного дозатора муки, размеров месильного корыта (2020 X 460 X 610 мм)у количества и размеров лопаток (140 X 60 мм). Опара подается в тестомесильную машину по двум трубопроводам диаметром 63 мм. Тестоприготовительный агрегат ХТР обслуживает печь АЦХ производительностью 75 т формового хлеба в сутки из пшеничной муки II сорта и обойной.

Автоматизация работы тестоприготовительного агрегата ХТР

На Алма-атинском хлебозаводе № 2 автоматизировано управление работой агрегата ХТР [106]. Автоматизированы пуск в работу шнека бродильного корыта, выключение агрегата при достижении заданного уровня теста в корыте, пуск и выключение тестомесильной машины, подача теста в тестопуск. Предусмотрено аварийное выключение тестомесильной машины, а также подача сигнала в лабораторию при отсутствии муки в бункере тестомесильной машины или при понижении уровня жидких компонентов в бачках постоянного уровня. Уровень теста в тестоспуске и в воронке тестомесильной машины поддерживается постоянным.

Приготовление теста на агрегате системы а. м. хренова

На хлебозаводах накоплен опыт выработки в реконструированном агрегате А. М. Хренова изделий из пшеничной муки (батонов из муки I и высшего сорта, хлеба из муки I и II сортов). Опара готовится влажностью 46—47% из 50% всей муки и бродит 3,5—4,5 Чу тесто бродит около 1,5 ч. Производительность агрегата 39 т изделий в сутки.

Останні коментарі