Характеристика карамели

Карамель— кондитерское изделие, приготовляемое увариванием сахарного раствора с крахмальной патокой или инвертным сиропом до карамельной массы с влажностью 1,5—3%.

В карамельную массу добавляют различные вкусовые и ароматические вещества.

Карамель может быть приготовлена из одной карамельной массы (леденцовая) или с различными начинками.

В зависимости от характера начинок карамель делится на карамель с фруктово-ягодными, помадными, ликерными, медовыми, молочными, марципановыми, ореховыми, шоколадными, масляносахарными и сбивными начинками.

В зависимости от обработки карамельной массы карамель делится на карамель с тянутой оболочкой и карамель с нетянутой оболочкой.

В зависимости от внешнего оформления карамель делится на карамель завернутую и открытую (обсыпная, глянцованная, расфасованная, в воздухонепроницаемую тару).

Ассортимент выпускаемой карамели насчитывает около 150 сортов, из них леденцовой карамели около 30 сортов и карамели с различными начинками около 120 сортов.

Технологическая схема приготовления карамели с начинкой

Для приготовления карамели применяется следующее сырье и полуфабрикаты:

- сахар (сахарный песок и рафинад);

- патока крахмальная;

- фруктово-ягодные заготовки;

- мед;

- молоко сгущенное;

- жиры;

- маслосодержащие ядра (миндаль, лещинное ядро, арахис и др.);

- порошок какао, тертое какао;

- яйцо (белок);

- спирт, вина;

- эссенции;

- краски (синтетические пищевые);

- кислоты (лимонная, винно-каменная, молочная, соляная и др.);

- глянец.

Кроме того, применяются в качестве вспомогательных материалов тальк, растительное масло.

Технологическая схема производства карамели

Технологическая схема производства карамели состоит из следующих основных стадий:

- приготовление карамельного сиропа;

- варка карамельной массы;

- разделка карамельной массы:

а) охлаждение;

б) введение вкусовых, ароматических и красящих веществ;

в) роминка и обработка на тянульной машине (для тянутых сортов);

г) подкатка карамельного батона;

- приготовление начинок и подача их в карамельный батон;

- формование карамели;

- охлаждение карамели;

- завертка или обработка поверхности карамели защитным слоем (обсыпка, глянцевание), или расфасовка в герметическую

- тару;

- расфасовка и упаковка карамели.

Приготовление карамельного сиропа

Существуют следующие способы приготовления карамельного сиропа.

- Приготовление сахарного сиропа с последующим увариванием его с патокой до установленной влажности. Сахарный сироп приготовляется в аппаратах для предварительного роспуска сахара с последующим увариванием с патокой до карамельного сиропа в другом аппарате или в одном и том же варочном баке.

- Растворение сахара в патоке при барботировании паром с последующим увариванием до установленной влажности.

- Растворение сахара, уваривание сахарного сиропа до установленной влажности, смешивание сахарного раствора с патокой или инвертным сиропом в непрерывно действующих секционных растворителях.

При работе с уменьшенным количеством патоки (менее 50%”) в сахарный сироп добавляется определенное количество заранее приготовленного охлажденного, нейтрализованного инвертного сиропа или молочной кислоты (дозировка которой устанавливается лабораторией).

В табл. 13 приводятся способы приготовления сахарного сиропа.

Таблица 13. Приготовление сахарного сиропа

| Показатели | Первый способ | Второй способ |

| Аппаратура | 1. Непрерывно действующий секционный растворитель производительностью до 20 тп сахара в смену 2. Открытый котел емкостью от 250 до 1000 л | Варочный бак (диссутор) емкостью 900— 1000 л |

| Способ загрузки: сахара воды | Объемный или весовой (ковшовым элеватором, шнеком) Мерник | Объемный или весовой (шнеком или при помощи загрузочного бункера) Мерник |

| Фильтрация | Стаканчатый фильтр с тройной сеткой, диаметр ячеек: d1— 1 мм, d2— 0,5 мм, d3=900 ячеек на 1 см2 | Стаканчатый фильтр с тройной сеткой, диаметр ячеек: d1— 1 мм, d2— 0,5 мм, d3=900 ячеек на 1 см2 |

| Давление в amu | 4—5 | 4-5 |

| Температура кипения сахарного сиропа в ° | 109-111 | 109-111 |

| Влажность в % | 18—20 | 18-20 |

Во избежание кристаллизации сахарного сиропа, хранение его и перекачка должны производиться при температуре не ниже 90°.

В табл. 14 приводятся способы приготовления карамельного сиропа.

По третьему способу смесь сахарного сиропа с патокой выходит из непрерывно действующего растворителя с температурой около 106°.

Таблица 14 Приготовление карамельного сиропа

| Показатели | Первый способ | Второй способ | Третий способ | |

| Аппара тура | Варочный котел (диссутор) с змеевиками емкостью до 1000 л | Варочный котел (диссутор) с барботером и змеевиками для подогрева емкостью до 1000 л | Непрерывна действующий секционный растворитель, производительность до 16 т в смену | |

| Объем котлов определяется в зависимости от производительности цеха с таким расчетом, чтобы емкость бака не превышала количества сиропа, расходуемого за 30 минут работы | ||||

| Способ нагрузки: сахарный сироп | Объемный, до определенной метки, при температуре не ниже 90° | — | — | |

| сахарный песок | Весовой | Объемный | ||

| патока | Объемный (мерником) при температуре 40— 60° | Объемный (мерником) при температуре 40—60 | Дозирующим насосом при температуре 60-65° | |

| вода | Объемный (мерником) | Объемный (мерником) при темпера- туре 90° | ||

| и инертный сироп или молочная кислота для инверсии | Объемный (мерником) | Объемный (мерником) | Дозирующим. насосом | |

| Давление пара в ати | 4-5 | 4-5 | 4—5 | |

| Температура кипения в ° | 110-114 | 110-114 | ||

| Фильтрация | Стаканчатый | Стаканчатый | Вращающийся фильтр | |

| фильтр с тройной сеткой, диаметр ячеек: d1= 1,5 мм, d2= 1 мм, d3= 0,8 мм | фильтр с двойной сеткой, диаметр ячеек: d1=1,5 мм d2=0,8 мм | диаметр ячеек d1=0,8 мм | ||

| Продолжительность уваривания в минутах | 15 | Барботирование до полного растворения сахара. Кипячение не более 15 минут (до установленной влажности). Общая продолжительность одного цикла 25 — 30 минут | ||

| Влажность в % | 14-16 | 14-16 | 18-20 | |

Приготовление инвертного сиропа

Скорость инверсии сахарных растворов зависит прежде всего от химической активности кислот.

Приготовление инвертного сиропа осуществляется следующими способами.

Инверсией сахарного сиропа влажностью 18—22% (предварительно охлажденного до 90°) с соляной кислотой в количестве 0,02—0,03% к весу сахара, с последующей нейтрализацией 10%-ным раствором соды (бикарбонат). Соляная кислота добавляется в виде 10%-ного раствора. Процесс инверсии и нейтрализации протекает в нейтрализаторе-холодильнике при постоянном перемешивании. Продолжительность инверсии составляет 20—30 мин. Содержание редуцирующих веществ составляет 70—75%.

Кипячением сахарного сиропа влажностью 18—22% с молочной кислотой концентрацией 40—45% в количестве 4 л на 1000 кг сахара до содержания 40—45% редуцирующих веществ с последующим охлаждением до 70—80° и нейтрализацией 10%-ным раствором соды. Процесс инверсии и нейтрализации осуществляется в таком же аппарате, как и в первом случае.

Примерная дозировка соляной кислоты на 1 т сахара в зависимости от ее концентрации приводится в табл. 15

Для нейтрализации инвертного сиропа, приготовленного из 1 т сахара, требуется двууглекислой соды:

а) для соляной кислоты — 700 г (для любого количества, указанного в табл. 15);

б) для молочной кислоты — 1,480 г.

Во избежание сильного вспенивания сиропа нейтрализацию при инверсии соляной кислотой проводят на 90%, а при инверсии молочной кислотой на 60—70%.

Инвертный сироп сильно темнеет, если в процессе нейтрализации происходит образование щелочной среды (перенейтрализания), при которой глюкоза и фруктоза сильно разлагаются, образуя темноокрашенные вещества.

Таблица 15. Дозировка соляной кислоты

| Концентрация кислоты в % | Количество кислоты в мл | Концентрация кислоты в % | \ Количество кислоты в мл |

| 10 | 3000 | 15 | 2000 |

| 11 | 2720 | 16 | 1870 |

| 12 | 2500 | 17 | 1760 |

| 13 | 2300 | 18 | 1670 |

| 14 | 2140 | 19 | 1570 |

Цветность может также сильно повыситься, если при хранении инвертный сироп имеет температуру выше 80°.

Кислотный способ, при котором молочная кислота добавляется в сахарный сироп, хотя и обеспечивает более светлую карамельную массу, но требует тщательного контроля дозировок и режима приготовления карамельного сиропа. Дозировка кислоты и содержание редуцирующих веществ в карамельном сиропе (из диссутора) устанавливается непосредственно на самих фабриках в зависимости от местных условий (от продолжительности прохождения сиропа до вакуум-аппаратов), а также от качества сахара.

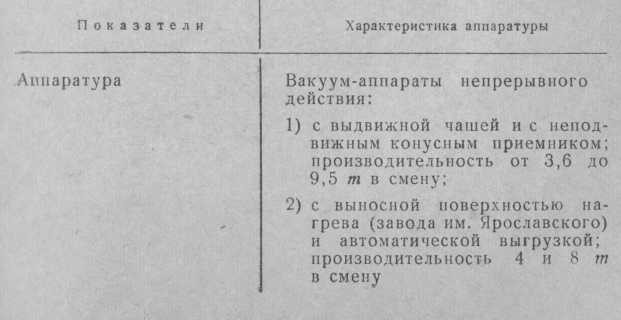

В табл. 16 приводятся данные по увариванию карамельной массы.

Таблица 16 Приготовление карамельной массы

Таблица 16 Приготовление карамельной массы

| Показатели | Содержание патоки в % | ||

| 50 | 35 | 15 и ниже | |

| Карамельный сироп а) влажность в % | 14-16 | 14-16 | 12-14 |

| б) содержание редуцирующих веществ в % | 12-13 | 12,5-14 | 14—16 |

| Давление пара в amu | Не ниже 5 | 5-6 | |

| Разрежение в мм рт. ст. | 600-650 | 600-650 | 650-700 |

| Продолжительность разгрузки вакуум-аппарата в минутах | 1,5-2 | 1,5-2 | 1,5-2 |

| Температура карамельной массы в °С | 110-120 | 115-125 | 120-130 |

| Влажность массы в % | 2,6-2,7 | 2,3 | 1,4—1,7 |

| Содержание редуцирующих веществ в % | 17-18 | Не выше 20 | |

| Промывка аппарата с продувкой паром | Не реже двух раз в смену | Через каждые 2 часа | |

Карамель, выработанная на агрегате ИФЗ, может иметь влажность карамельной массы до 4%.

Соблюдение установленного периода разгрузки вакуум-аппарата является обязательным, так как при переполнении внутренней чаши возможен унос карамельной массы с экстрапарами. Рекомендуется периодически проверять воду от мокровоздушного насоса на присутствие сахара по реакции с а-нафтолом, для чего к 1 мл испытуемой воды прибавляют одну каплю 10%-ного спиртового раствора α-нафтола, а затем осторожно (по стенке пробирки) 1 мл крепкой серной кислоты. На границе слоев жидкости появляется красно-фиолетовое кольцо, интенсивность которого усиливается при нагревании.

Для удаления нагара, образующегося на стенках змеевика, вакуум-аппарат необходимо не реже одного раза в неделю промывать 2—3%-ным раствором едкой щелочи, с последующей тщательной промывкой горячей водой.

Причины засахаривания карамельной массы

- Неполное растворение сахара при приготовлении карамельного сиропа (очаги кристаллизации).

- Низкое содержание редуцирующих веществ (ниже 12%).

- При неполном сливе карамельной массы из внутренней чаши в аппарат (внутренняя чаша должна быть выполнена в виде конуса, а не сферы).

- При повышенной влажности карамельной массы.

- Плохая промывка вакуум-аппаратов и коммуникации.

- Проникновение воды в аппарат через продувные вентили.

В табл. 17 приводятся физико-химические свойства карамельной массы.

Таблица 17. Физико-химические свойства карамельной массы

| Показатели | Карамельная масса | |

| нетянутая | тянутая | |

| Определение и структура | Аморфная, стекловидная, прозрачная, вязко-упругая, хрупкая | Аморфная, капиллярно-пористая, непрозрачная, с шелковистым блеском, вязко-упругая |

| Характерные свойства | Высокая гигроскопичность, склонность к кристаллизации (мутнеет). Склонность к намоканию | Благодаря капиллярно-пористому состоянию поглощенная влага диффундирует внутрь, а на поверхности образуются мелкие кристаллы, предохраняющие поверхность карамели от намокания |

| Температура затвердевания в ° | Около 56-57 | — |

| Начало образования кристаллов | Около 5,5% влаги | |

| Удельный вес | 1,53 | 1,35 (вытягивание в течение 1 минуты) |

| Вязкость в пуазах при 80° (влажность около 3,0%) | 157300 | |

| Теплоемкость в ккал/кг при 80° и влажности 2,0% | 0,41 | |

| Коэффициент теплопроводности в ккал/м2-час при 80°и влажности 2,0% | 0,22 | |

Удельный вес карамельной массы изменяется в зависимости от продолжительности ее вытягивания на тянульной машине (табл, 18).

Таблица 18. Удельный вес карамельной массы в зависимости от продолжительности ее вытягивания на тянульной машине

| Продолжительность вытягивания в минутах | Удельный вес | Продолжительность вытягивания в минутах | Удельный вес |

| 0,5 | 1,4268 | 6 | 0,9380 |

| 1 | 1,3504 | 7 | 0,9312 |

| 2 | 1,1860 | 8 | 0,9422 |

| 3 | 1,0697 | 9 | 0,9695 |

| 5 | 0,9609 | 10 | 1,0538 |

Вязкость карамельной массы меняется в зависимости от температуры, содержания влаги и патоки (табл. 19).

Скорость кристаллизации массы определяется ее вязкостью, находящейся в обратной зависимости от температуры. Наиболее опасной температурой для кристаллизации массы является 125— 130°, так как в этом случае она имеет наименьшую вязкость. При

Таблица 19. Зависимость вязкости карамельной массы от температуры и рецептуры

| Темпера- тура в ° | Содержание патоки в % | |||||

| 15 | 25 | 35 | 50 | |||

| влажность массы в % | ||||||

| 1.91 | 1,84 | 2,48 | 2,30 | 3,19 | 2,70 | |

| 135 | 184 | |||||

| 132 | 210 | — | — | — | — | |

| 129 | 258 | — | — | — | — | |

| 128 | 291 | — | — | — | — | |

| 125,8 | 310 | 372 | — | — | — | |

| 120 | 486 | 577 | 367 | 605 | 480 | 640 |

| 115 | 797 | 9^8 | 550 | 1003 | 590 | 1100 |

| 110 | 1320 | 1670 | 875 | 1890 | 759 | 1900 |

| 105 | 2400 | 3250 | 1547 | 3820 | 1150 | 3900 |

| 100 | 4390 | 6330 | 2890 | 8810 | 1804 | 9000 |

| 95 | 9560 | 14000 | 6909 | 20000 | 3250 | 24000 |

| 90 | 20200 | 30300 | 15626 | 48200 | 5750 | 50000 |

| 85 | 46800 | 73200 | 44700 | 115000 | 12600. | 117000 |

| 80 | 118000 | 174000 | 121000 | 300600 | 28900 | 350000 |

| 75 | 317000 | — | 399000 | 955000 | 72 е 00 | — |

| 70 | – . | — | — | — | 200000 | — |

быстром охлаждении массы вязкость ее резко возрастает, а скорость кристаллизации замедляется. При температуре около 80 о скорость кристаллизации приближается к 0.

Перемешивание карамельной массы создает условия для ориентировки молекул сахара в кристаллическую решетку.

Наличие в массе твердых частичек (кусочки застывшей карамельной массы, пылинки, нерастворимые примеси красителей, нагар), а также пузырьков воздуха создает центры кристаллизации.

Увеличение удельного веса при вытягивании более 7 минут объясняется тем, что стенки капилляров становятся настолько тонкими, что лопаются и слипаются, в результате чего снижается степень насыщения массы воздухом

В табл. 20 приводится гигроскопичность карамельной массы в зависимости от относительной влажности воздуха и процентного содержания патоки.

Зависимость удельной теплоемкости и теплопроводности карамельной массы от температуры приводится в табл. 21.

Таблица 20

| Содержание патоки в% | Относительная влажность в % | |||

| 40,0 | 43,0 | 62,7 | 81,8 | |

| 50 | Не гигроскопична | Гигроско- пична, увлажняется через 30—45 дней 1 | Гигроско- пична, увлажняется через 5—10 дней | Гигроско- пична, увлажняется через 12—24 часа (поверхность липкая) |

| На инверте | Гигроско- пична | Гигроскопична, сильно увлажняется и теряет свои товарные свойства через не сколько часов | ||

Таблица 21. Зависимость удельной теплоемкости и теплопроводности карамельной массы от температуры

| Влажность 2% | Влажность 3% | |||

| Температура в | теплоемкость в ккал/кг | коэффициент теплопроводности ккал/м3-час | теплоемкость в ккал/кг | коэффициент теплопроводности ккал/м3-час |

| 20 | 0,33 | 0,27 | 0,41 | 0,27 |

| 40 | 0,35 | 0,25 | 0,42 | 0,26 |

| 60 | 0,39 | 0,23 | 0,44 | 0,25 |

| 80 | 0,41 | 0,22 | 0,45 | 0,24 |

Данные по обработке карамельной массы приводятся в табл. 22.

Уваренная карамельная масса равными порциями подается на охлаждающую плиту, а на поточных линиях автоматически выгружается в приемную воронку с валиковым затвором, из которой непрерывной лентой, определенной ширины и толщины, поступает на охлаждающую машину.

Ширина карамельной ленты в зависимости от производительности формующей машины изменяется от 350 до 770 мм (для производительности ст 5 до 10 т карамели в смену). Она регулируется специальной задвижкой, установленной в приемной воронке.

Толщина ленты в зависимости от содержания патоки изменяется от 3 до 6 мм и регулируется зазором между двумя вращающимися валиками.

Независимо от температуры поступающей карамельной массы, последняя должна быть охлаждена до одной и той же температуры (88—92°). Это достигается изменением толщины слоя карамельной массы и регулированием расхода охлаждающей воды. Добавочные вещества дозируются согласно рецептуре по расходу карамельной массы в единицу времени.

Температура карамельной массы, поступающей на тянульную машину, должна быть постоянной. В противном случае масса либо сползает с пальцев, не успевая перетянуться, либо плохо сходит с пальцев из-за высокой вязкости.

В табл. 23 приводятся данные по обработке карамельной массы на поточных линиях для тянутых сортов карамели.

Причины наслаивания массы на охлаждающей машине

- Повышенная влажность массы (выше 3%).

- Повышенное содержание редуцирующих веществ (выше 21%).

- Недостаточное охлаждение барабана, в результате чего на массе не образуется корочка, посредством которой она продвигается по плите.

- Охлаждение барабана и плиты водой с низкой температурой, при которой достигается точка росы (ниже 3°)-

Причины прилипания массы к ленте транспортера

- Горячая масса.

- Пониженная вязкость массы (повышенная влажность для данного содержания патоки).

- Завышенное количество добавленных ароматических и красящих веществ.

В табл. 24 приводятся данные по обработке карамельной массы с нетянутой оболочкой на поточных линиях.

Таблица 22. Обработка карамельной массы

| Показатели | Охлаждение | Введение вкусовых и красящих веществ | Вытягивание и проминка | Подкатывание батона |

| Аппаратура | Охлаждающая плита | Вручную, мерками | Тянульная машина, число оборотов 18—20 в минуту, проминальный стол | Катально-начиночная машина с плунжерным или шестеренчатым наполнителем. Загрузка 40—80 кг карамельной массы |

| Способ дозировки | Весовой или объемный (до определенной метки в таре) | Объемный для эссенции и красок. Весовой для кристаллических кислот | ||

| Продолжительность в минутах | 1-2 (на патоке) 2-4 (на инверте) | 1-2 | Вытягивание 1—2 Проминка 0,45 | 3—5 (в зависимости от числа оборотов формующих цепей) |

| Температура в ° | 110—120 (на патоке) при выливании; 90—95 после охлаждения на столе; 120—130 (на инверте) при выливании; 90—95 после охлаждения на столе | 90—95 | 85-90 | 78-80 |

Таблица 23.Обработка карамельной массы на поточных линиях для тянутых сортов карамели

| Показатели | Охлаждение | Введение вкусовых и красящих веществ | Транспортировка массы | Вытягивание | Транспортировка массы, подкатка батона, калибровка жгута |

| Аппаратура | Охлаждающая машина производительностью от 500 до 1000 кг/час карамельной массы. Расход охлаждающей воды до 1 м3/час для 50% патоки и до 2 м3/час при работе с низким содержанием патоки и в летнее время | Ленточный транспортер (хлопчатобумажное полотно, толщиной 6—7 мм, скорость ленты около 5 м/мин). Длина транспортера 2,5— 3 м | Непрерывно действующая тянульная машина я=18- 20 об/ман | Ленточный транспортер, скорость ленты около 3 м/мин. Катальноначиночная машина с плунжерным наполнителем для начинки. Вытягивающая машина | |

| Способ дозировки | Приемной воронкой с вальцовым затвором | а) Кислота —дозаторами различной конструкции: вибрационным, с вертикальным шнеком, с рифленым вращающимся валиком б) Эссенция—капельным дозатором капельным дозатором с отстойником высотой в) Раствор краски—35 — 40 мм и сеткой с диаметром ячеек 0,4—0,5 мм | |||

| Температура в ° | При поступлении: 110—120 (для 50% патоки); 120-130 (с низким содержанием патоки) | 90—92 | При поступлении 92—88 | При выходе с машины не выше 82 | При поступлении в катальную машину 78—80 |

| Продолжительность в секундах | 25 | Непрерывно | 40—50 | 90-120 | 180-300 |

Таблица 24. Обработка карамельной массы на поточных линиях для нетянутых сортов карамели

| Показатели | Охлаждение | Введение вкусовых и красящих веществ | Проминка массы | Транспортировка, подкатка батона, калибровка жгута |

| Аппаратура | Охлаждающая машина с качающимися подвертывателями. Производительность 600—700кг карамельной массы в час, расход охлаждающей воды до 1,0—2,0 м3/час (в зависимости от начальной температуры воды и содержания патоки в массе) | Ленточный транспортер с тремя парами зубчаток. Скорость ленты 4,8 м/мин | Ленточный транспортер с качающейся разводкой. Скорость ленты 6,8м/мин Катально-начиночная машина Калибрующе-ровняльный механизм | |

| Способ дозировки | Приемной воронкой с вальцовым затвором | а)Кристаллическая кислота—вибрационным дозатором с распределительной насадкой б)Эссенция-капельным дозатором, соединенным переходным желобком с вращающейся трубочкой в)Раствор краски—капельным до-, затором с отстойником, высотой 35—40 мм и сеткой с диаметром ячеек 0,4—0,5 мм. Во вращающуюся трубочку нагнетается воздух для распыления эссенции и красителей. При получении смеси карамели различных окрасок дозаторы для красителей и соответствующих им эссенций устанавливаются на вращающихся дисках. Продолжительность окрашивания массы одним красителем, в зависимости от количества окрасок карамели, составляет от 5 до 10 минут | ||

| Температура карамельной массы в ° | При поступлении 110—120 (для 50% патоки) 120—130 (с низким содержанием патоки) | Кислота около 95, эссенция и краска при 90—92 | При поступлении 90—88 | 78-82 |

| Продолжительность в секундах | 20 | Непрерывно | 50 | 180-300 |

Во избежание прилипания массы к проминальным зубчаткам их охлаждают воздухом.

Таблица 25. Расход добавочных веществ

| Сорт карамели | Ширина карамель ной ленты в мм | Толщина кара мельной ленты в мм | Кол-во карамельной массы в кг/м | Добавочные вещества в г/мин | ||

| Кислота | Эсенция | 10% раствор краски | ||||

| С тянутой оболочкой | ||||||

| Пуншевая | 280 | 3-5 | 8,0 | 48 | 32 | 10,8 |

| Виктория | ||||||

| Десертная подушечка | 600 | 3-5 | 16,0 | 96 | 64 | 28,8 |

| С прозрачной оболочкой | ||||||

| Десертная | 290-340 | 3—5 | 8-9 | 48—54 | 32-36 | — |

| Нежинская рябина | 290—340 | 3-5 | 8—9 | 48-54 | 24-27 | — |

| Золотой улей | 290—340 | 3 5 | 8—9 | 11,2-12,6 | — | — |

| Рион | 290—340 | 3-5 | 8—9 | – | 16—18 | — |

| Леденцовые | ||||||

| Мятная | 340 | 3-5 | 9,0 | — | 72,0 | — |

| Барбарис | 340. | 3—5 | 9,0 | 90 | 36,0 | 12,1 |

| Дюшес | 340 | 3-5 | 9,0 | 90 | 36,0 | 4,0 |

Расход добавочных веществ при поточном производстве различных сортов карамели приводится в табл. 25.

При подкислении карамельной массы в ней дополнительно нарастают редуцирующие вещества, причем тем большее, чем выше температура массы. При температуре 90° нарастает не более 0,5% редуцирующих веществ, при 85° нарастания не происходит. При температуре выше 105° нарастание доходит до 6% (в зависимости от количества кислоты).

Останні коментарі