Карамельная масса сразу после выгрузки из вакуум-аппарата должна быть быстро охлаждена от температуры 115—125° до 80—90°. В этом состоянии происходит повышение вязкости карамельной массы и она приобретает пластические свойства, позволяющие подвергнуть ее дальнейшей обработке и формованию.

Если карамельную массу долго выдерживать в горячем виде или медленно ее охлаждать, она может закристаллизоваться. Закристаллизованная карамельная масса не обладает пластичностью и для дальнейшей обработки и формовки не пригодна.

Установлено, что чем быстрее карамельная масса охлаждена до 80—90°, т. е. до температуры, при которой максимально выражены ее пластические свойства, тем более стойка она против кристаллизации.

В процессе охлаждения до 80—90° в карамельную массу необходимо добавить и равномерно распределить в ней красящие, вкусовые и ароматические вещества. Раствор красителя добавляют в карамельную массу сразу после ее поступления на охлаждающую машину или на охлаждающий стол, обычно при температуре около 100°, а кислоту и спиртовые растворы ароматических веществ добавляют в карамельную массу при температуре около 90°.

Охлаждение

При изготовлении карамели на механизированных поточных линиях (см. схемы на рис. 18—20) карамельная масса из вакуум-аппарата выгружается периодически через каждые 2—мин. в приемную воронку охлаждающей машины, предназначенной для непрерывного охлаждения карамельной массы до температуры около 90°.

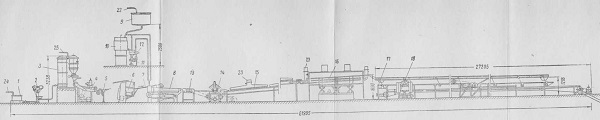

Рис. 18. Общий вид поточной линии производства завернутой карамели:

Рис. 18. Общий вид поточной линии производства завернутой карамели:1—сборник сиропа; 2-сиропный насос;3-вакуум-аппарат;4—охлаждающая машина;5-ленточные транспортеры; 6-тянульная машина непрерывного действия; 7—ленточный транспортер;8-катально-начиночная машина; 9—сборник начинки; 10—темперирующая машина; 11—шестеренчатый насос; 12—фильтр непрерывного действия; 13—калибрующе-вытягивающая машина;14—штампующая машина; 15—узкий транспортер; 16— пятиярусный охлаждающий транспортер; 17—распределительный конвейер; 18—заверточный автомат; 19—спускной желоб; 20—расфасовочный бункер;21—весы;22—подача начинки;23— подача охлаждающего воздуха;24—подача сиропа;25—трубопровод к мокровоздушному насосу.

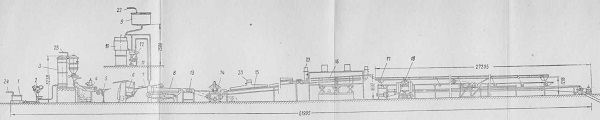

Рис. 19. Общий вид универсальной поточной линии производства карамели:

Рис. 19. Общий вид универсальной поточной линии производства карамели:1—ресивер; 2-мокровоздушный насос; 3-сборник сиропа; 4-плунжерный сиропный насос; 5—вакуум-аппарат; 6-охлаждающая машина с дозаторами для кислоты и эссенции; 7-проминальный транспортер;8—тянульная машина; 9—желоб; 10—трубопровод для подачи начинки; 11—ленточный транспортер; 12—катально-начиночная машина; 13—калибрующе-вытягивающая машина; 14—формующая машина; 15—узкий ленточный транспортер; 16—двухъярусный охлаждающий аппарат; 17—воздуховод;18—дозатор для краски; 19—терморегулятор прямого действия; 20—трубопровод вторичного пара; 21— поворотная труба; 22—автомат выгрузки карамельной массы; 23—замывной бачок.

Карамельная масса из приемной воронки охлаждающей машины непрерывно проходит в виде ленты толщиной 4—5 мм и шириной в зависимости от производительности охлаждающей машины от 300 до 600 мм между вращающимися охлаждаемыми водой валками.

Продвигаясь по нижнему валку, лента карамельной массы переходит на полую наклонную плиту, внутри которой также протекает холодная вода. В карамельную массу при движении по охлаждающей плите непрерывно поступает из специальных дозаторов раствор красителя, кислота и эссенция. Равномерность распределения кислоты, ароматических и красящих веществ достигается специальными устройствами в виде разводящей насадки для кислоты и вращающихся трубок с форсунками, в которые поступает воздух, для эссенций. В нижней части плиты карамельная лента проходит между качающимися желобками, завертывающими ее в жгут, при этом все добавленные вещества оказываются внутри карамельной массы. Скорость продвижения карамельной массы по охлаждающей плите около 5,5 м/мин. Расход воды для охлаждения карамельной массы до температуры 90° от 0,5 до 1,5 ж3 в час.

При периодическом способе производства карамельная масса порциями по 20—25 кг выгружается из вакуум-аппарата в тазы и затем выливается для охлаждения до температуры 80—90° на специальные столы, представляющие собой двутельные металлические плиты, внутри которых протекает холодная вода.

Рис. 20. Охлаждающая машина для карамельной массы:

Рис. 20. Охлаждающая машина для карамельной массы:1—приемная воронка; 2—охлаждаемые водой вальцы; 3—охлаждающая плита; 4—дозаторы для кислоты, эссенции и красителей.

Поверхность карамельной массы, кроме того, охлаждается воздухом, поступающим по воздуховоду от вентилятора. В карамельную массу в процессе охлаждения продолжительностью 3— 4 мин. добавляют последовательно в соответствии с утвержденной рецептурой, раствор красителя, кислоту и эссенцию. Все добавленные компоненты равномерно размешиваются в карамельной массе при помощи специальных лопаток.

Подкраска

Подкрашивание карамельной массы ведется с целью придания карамели красивого внешнего вида. Для подкрашивания карамельной массы обычно применяют разрешенные для пищевых целей искусственные красители, получаемые из каменноугольной смолы. Для подкрашивания карамельной массы разрешены следующие искусственные красители:амарант (красный), индиго (синий) и нафтол (желтый). Смешением указанных красителей в различных соотношениях получают зеленый, фиолетовый, оранжевый и другие цвета. Красители добавляют в карамельную массу в виде 10%-ного раствора. Раствор красителя должен фильтроваться через сетку с диаметром отверстий 0,4—0,5 мм. Для подкраски карамельной массы могут также применяться естественные красители растительного или животного происхождения. К естественным красителям, которые могут применяться для подкрашивания карамельной массы, относятся индиго кармин (синий), кармин (красный), куркума (желтый), жженка (коричневый)—краситель, получаемый дегидратацией (карамелизацией) сахара. Применение естественных красителей в связи с плохой их растворимостью и слабой красящей способностью весьма ограниченно.

Подкисление

Для подкисления карамели с целью придания отдельным ее сортам (в основном леденцовым и карамели с фруктовыми начинками) приятного кислого вкуса в карамельную массу добавляют кристаллические органические пищевые кислоты, хорошо /растворяющиеся в воде, со слабой способностью инвертировать сахар. Применяемые для подкисления карамельной массы кислоты должны быть стойкими, не разрушающимися и не летучими при температурах до 120° [22].

Этим требованиям хорошо отвечает широко используемая для подкисления карамельной массы лимонная кислота. Благодаря низкой температуре плавления она хорошо (распределяется в карамельной массе. Нарастание инвертного сахара в карамельной массе при добавлении лимонной кислоты (в температурном интервале 85—90° составляет около 1%.

Наряду с лимонной кислотой для подкисления карамельной массы применяют виннокаменную кислоту.

Виннокаменная кислота хотя и имеет более высокую температуру плавления (170°), но благодаря хорошему растворению в воде она так же, как и лимонная кислота, придает карамели хорошо ощутимый приятный кислый вкус. Виннокаменная кислота должна быть тонко измолота и просеяна, так как наличие в ней крупных кристаллов или комочков затрудняет равномерное распределение ее по всей массе. Инверсионная способность ее в карамельной массе несколько выше, чем у лимонной.

Для подкисления карамели также может применяться яблочная кислота.

Яблочную кислоту так же, как и виннокаменную, перед добавлением в карамельную массу необходимо хорошо измельчить. Ощущение кислого вкуса у яблочной кислоты несколько меньше, чем у лимонной и виннокаменной, и ее необходимо добавлять на 20—30% больше.

Вырабатываемая у нас триоксиглутаровая кислота, отвечая до своим качественным показателям требованиям для подкисления карамели, плохо растворяется в карамельной массе и неравномерно в ней распределяется, что ограничивает (возможность ее применения для указанных целей. Триоксиглутаровая кислота может применяться для подкисления карамели в виде раствора, но это нежелательно, так как ухудшает технологические свойства карамельной массы. Триоксиглутаровая кислота может применяться для подкисления начинок для карамели и других кондитерских изделий, в которые она может без ухудшения их технологических свойств добавляться в растворенном состоянии.

Молочная кислота, получаемая в жидком виде (50—60%- ной концентрации), хотя и обладает хорошими вкусовыми свойствами и низкой инверсионной способностью, но при добавлении в карамельную массу разжижает ее и подвергается в связи с высокой температурой частичному разложению, поэтому применять ее для подкисления карамели не рекомендуется.

В табл. 16 и 17 приводим некоторые данные [22] о свойствах кислот, применяемых при производстве карамели.

Таблица 16

| Наименование кислоты | Температура плавления в°С | Растворимость при 20° в 100 частях вэды | Дозировка в % |

| Виннокаменная | 170 | 139 | 1.0 |

| Лимонная (гидрат) | 70—75 | 200 | 1,1 |

| Яблочная | |||

| синтетическая | 130 | 144,0* | 1.3 |

| из растительного сырья | 100 | Хорошо растворима | 1.3 |

* Растворимость яблочной кислоты приведена при температуре 26°.

Таблица 17

| Наименование кислоты | Константа диссоциации | Порог ощущения | ||

| pH | молярная концентрация кислоты в молях в 1 л | количество кислоты в г в 100 мл раствора | ||

| Молочная | 1,37*10-4 | 3,45 | 2,7 | 0,0245 |

| Винная | 1,04*10-3 | 3,35 | 1,2 | 0,0160 |

| Лимонная | 8,4*10-4 | 3,32 | 0,93 | 0,0178 |

| Яблочная | 3,9*10-4 | 3,19 | 4,3 | 0,0576 |

Относительные (концентрации кислот, определяющие порог ощущения, (могут сдвигаться *в кондитерских изделиях с более интенсивным вкусом и при наличии в них веществ, маскирующих кислый вкус. Поэтому для подкисления карамели различными кислотами дозировку их следует устанавливать на практике.

Приводим дозировку кислот в карамели, дающих идентичный вкус (табл. 18).

Таблица 18

| Наименование кислот | Количество кислоты | |

| в г на 100 мл раствора для получения идентичных по вкусу кислотных растворов | в % от веса карамели для получения карамели, идентичной по вкусу | |

| Винная | 1,0 | 1,0 |

| Лимонная безводная | 1.2 | 1,1 |

| Молочная | 1.2 | 1,2 |

| Яблочная | 2.0 | 1,3 |

Ароматизация

Ароматические вещества вводят в карамельную (массу для придания карамели более выраженного аромата, соответствующего изготовляемому сорту.

В качестве ароматических веществ при производстве карамели применяются разрешенные Министерством здравоохранения [28] в основном жидкие эссенции, являющиеся спиртовым раствором натуральных эфирных масел (лимонное, апельсиновое мандариновое, мятное, розовое) или смеси различных сложных эфиров, искусственные эссенции. Спирт, добавляемый для растворения ароматических веществ, из-за низкой температуры кипения (78°) при введении в горячую карамельную массу испаряется, унося с собой и некоторое количество ароматических веществ.

В связи с указанными недостатками спиртовых эссенций и стремлением повысить стойкость ароматических веществ в качестве растворителя предложен ацетин, представляющий собой глицерид, в котором не менее чем одна спиртовая группа этерифицирована уксусной кислотой. Ацетинавые эссенции при добавлении в карамельную массу не улетучиваются, вследствие чего аромат в карамели, приготовленной на ацетиновых эссенциях, более выражен. Предложены также водно-эмульсионные и сухие эссенции, которые менее пригодны для ароматизации карамельной массы. Водно-эмульсионные эссенции повышают влажность карамельной массы, а сухие эссенции недостаточно хорошо распределяются в ней.

Количество эфирных масел и синтетических душистых веществ в эссенциях, применяемых для ароматизации карамельной массы, составляет обычно 10—20%. Такие эссенции носят название однократных эссенций. Эссенция выпускается двухкратной и четырехкратной крепости. В этих эссенциях соответственно увеличивается доля душистых веществ.

Количество добавляемых (в карамельную массу синтетических душистых веществ и ароматических пищевых эссенций определяется утвержденными рецептурами. Санитарные правила по ароматизации пищевых продуктов, утвержденные Министерством здравоохранения, позволяют добавлять на 1 кг кондитерских изделий не более 4 мл эссенции однократной концентрации и 0,5 г ванилина.

Обработка карамельной массы (проминка и вытягивание)

Охлажденную до температуры 90° карамельную массу, в которую добавлены красящие, вкусовые и ароматические вещества, перед формованием подвергают дополнительной обработке, в результате которой из карамельной массы удаляются пузырьки воздуха и достигается более равномерное распределение добавленных к ней растворов красителей, кислоты и эссенций. Значительная часть карамельной массы, предназначенная для получения карамели с непрозрачной или блестящей шелковистой оболочкой, обрабатывается, кроме того, на тянульной машине.

При поточно-механизированном способе производства подготовка карамельной массы к формованию в зависимости от того, с прозрачной или непрозрачной оболочкой должна быть приготовлена карамель, осуществляется следующим способом: на поточных линиях производства карамели с непрозрачной оболочкой [37] (см. схему на рис. 18) карамельная масса из охлаждающей машины 4 поступает по транспортеру 5 на непрерывно действующую тянульную машину 6, в которой производится вытягивание карамельной массы и дополнительное распределение по всей массе добавленных к ней кислоты, красителя и эссенции. Продолжительность вытягивания составляет от 1,5 до 2 мин.

Из тянульной машины карамельная масса с температурой около 80° при помощи транспортера 7 непрерывно передается в катально-начиночную машину 8.

На универсальных поточных линиях [18] (см. схему рис. 19), на которых можно изготовлять карамель с прозрачной оболочкой, карамельная масса из охлаждающей машины 6 поступает на проминальный транспортер 7, состоящий «из ленточного транспортера, над которым расположены три пары вращающихся зубчаток. При прохождении карамельной массы между зубчатками происходит трехкратная проминка карамельного жгута при одновременном складывании массы.

Дальнейшая обработка карамельной массы может проходить двумя путями: при изготовлении карамели с оболочкой из тянутой карамельной массы она после проминального транспортера направляется в непрерывно действующую тянульную машину 8, откуда по ленточному транспортеру 11 переходит в катально-начиночную машину. В случае производства прозрачной карамели масса проходит над тянульной машиной по съемному наклонному желобу 9 и подается транспортером в катальную машину.

Применение усовершенствованной непрерывно действующей тянульной машины позволяет получать хорошо обработанную карамельную массу, в которой равномерно распределены раствор красителя, кислота и эссенция. Карамельная масса, перетягиваемая наклонными вращающимися пальцами тянульной машины, постепенно продвигается в осевом направлении. На выходе из машины под углом 45° к пальцам установлена съемная площадка с прорезью, через которую проходит один из пальцев и оставляет на ней очередную порцию карамельной массы и одновременно проталкивает ее к выходу на отводящий ленточный транспортер.

Для обеспечения непрерывной подачи карамельной массы в катальную машину от тянульной машины или непосредственно с проминального транспортера над ленточным транспортером установлен качающийся направляющий рычаг.

При периодическом способе производства карамельная масса после добавления к ней кислоты, красителя и эссенции в целях лучшего распределения в ней добавленных веществ, удаления пузырьков воздуха и достижения равномерной температуры (около 75°) во всем пласте подвергается проминке. При проминке карамельный пласт многократно перекладывается, при этом остывшие слои карамельной массы завертываются внутрь и разминаются на столах металлической линейкой. На зарубежных фабриках для проминки карамельной массы широко используются проминальные машины периодического действия, представляющие собой двутельный металлический стол круглой формы, вращающийся на вертикальной оси.

Пласт карамельной (массы подводится вращающимся столом под рифленый вал, свободно подвешенный над столом, проминается последним и подводится под лемех, складывающий пласт вдвое. При изготовлении прозрачной леденцовой карамели и карамели с начинкой из нетянутой карамельной массы она после проминки подается на формование. При изготовлении карамели с непрозрачной оболочкой карамельную массу, как было указано выше, обрабатывают в течение 1,5—2 мин. на тянульных машинах, где она многократно вытягивается <в виде ленты и складывается в два-три «слоя.

Изменение физико-химических свойств карамельной массы при обработке на тянульной машине

Рис. 21. Кривая изменения удельного веса карамельной массы взависимости от времени вытягивания

Рис. 21. Кривая изменения удельного веса карамельной массы взависимости от времени вытягиванияВ процессе обработки на тянульной машине происходит дальнейшее охлаждение карамельной массы до 85—80°, сопровождающееся значительным ростом ее вязкости. Масса приобретает шелковистый блеск, зависящий от отражения световых лучей, и становится непрозрачной. В карамельной массе з результате вытягивания образуется большое количество

воздушных прослоек и тонких капилляров, обусловливающих изменение ряда физико- химических свойств карамельной массы.

Исследование изменений карамельной массы при обработке ее на тянульной машине показало, что эти изменения связаны в основном с поглощением карамельной массой воздуха и выражаются в следующем:

- Структура обработанной на тянульной машине карамельной массы, определенная микроскапированием и рентгеноскопией, отличается от структуры нетянутой карамельной массы, имеющей характерное для аморфных тел капиллярно- пористое строение.

- Удельный вес карамельной массы уменьшается с увеличением времени вытягивания до 7 мин. с 1,63 до 0,93 (рис. 21).При вытягивании, продолжающемся более 7 мин., происходит повышение удельного веса, которое можно объяснить разрушением тонких капилляров и слиянием их в монолитную массу.

- Поглощая при обработке на тянульной машине воздух, карамельная масса сорбирует также около 1% влаги. При увеличении времени вытягивания свыше 7 мин. влажность карамельной массы постепенно снижается до (первоначальной-

- Способность поглощать влагу из окружающего воздуха у массы, подвергавшейся обработке на тянульной машине, выше, чем нетянутой карамельной массы. Это объясняется увеличением поверхности массы при обработке ее на тянульной машине.

- Благодаря хорошей миграции влаги, поглощенной тянутой карамелью (с поверхности во внутренние слои), она получается менее липкой, чем карамель из массы, не обработанной на тянульной машине. Так, при хранении в условиях 68—70% относительной влажности воздуха деформация поверхности у тянутой карамели наблюдается через 14 дней, когда влажность ее достигает ‘1)1,6%, а у нетянутой карамели деформация поверхности отмечается уже ка второй день при влажности -5,07%.

- Диффузия влаги с поверхности карамели в средний и нижний слои отмечается в карамели из необработанной карамельной массы через 14 дней в среднем слое и в нижнем слое через 28 дней. У карамели из обработанной карамельной массы переход влаги в средний слой отмечается уже на второй день, а в нижний слой — через 44 дней.

- Скорость образования кристаллов и их характер у карамели из обработанной и необработанной карамельной массы также различны. Благодаря наличию воздушных прослоек и лучшему распределению поглощенной влаги но всей массе карамели, полученной из обработанной на тянульной машине карамельной массы, ее способность к кристаллизации больше, чем у карамели из необработанной карамельной массы.

Зарождение кристаллов в верхнем слое карамели из обработанной карамельной массы отмечается на второй день хранения при влажности 15,5%. Через 8 дней при влажности 7% верхний слой такой карамели полностью закристаллизовывается. Средний слой начинает кристаллизоваться через 2|8 дней при влажности 6,5%. Кристаллизация по всей массе карамели отмечается через 45 дней. Размеры образовавшихся кристаллов невелики, они не имеют правильной геометрической формы.

Зарождение кристаллов в верхнем слое карамели из нетянутой карамельной массы отмечается только на 8-й день при влажности 6%. Образовавшиеся только через 28 дней кристаллы имеют правильную форму и средние размеры. Средний и нижний слои карамели остаются в аморфном состоянии в течение всего периода хранения.

Останні коментарі