Рецептурную яблочно-сахарную смесь направляют по мере надобности на варку.

Основная задача варки мармеладной массы заключается в гом, чтобы удалить избыток воды и создать наиболее благоприятные для студнеобразования соотношения пектина, сахара, кислоты.

В процессе варки происходит перевод в растворимое состояние пектиновых веществ фруктово-ягодного пюре, включая и ту часть их, которая осталась в нерастворенном виде после неполного гидролиза протопектина во время шпарки плодов. Однако условия варки должны быть рассчитаны так, чтобы не допустить чрезмерного расщепления пектиновых веществ до разрыва полигалактуроновой цепи и получения продуктов распада, потерявших способность к студнеобразованию. В этом отношении наиболее отрицательное действие оказывает продолжительная варка и высокая температура кипения массы.

При варке фруктово-сахарной смеси происходит быстрое и полное растворение сахара.

Важное значение в процессе варки имеет инверсия сахарозы, которая развивается под действием нагревания и органических кислот фруктов, остаточной сернистой кислоты, присутствующей в пюре в качестве консерванта.

Присутствие известных количеств инвертного сахара и других редуцирующих веществ в составе мармеладной массы является необходимым. Редуцирующие сахара играют при этом роль «антикристаллизатора» в отношении сахарозы.

Механизм действия редуцирующих сахаров в составе мармеладной массы в качестве антикристаллизатора, или фактора, задерживающего кристаллизацию сахарозы, можно представить следующим образом. Содержание сахарозы, вводимой в рецептуру, составляет около 65% по весу массы, что превышает концентрацию насыщения водного раствора сахарозой при комнатной температуре. Замещение части сахарозы (сахара-песка) продуктами ее инверсии во время варки призодит к понижению концентрации сахарозы во фруктово-сахарной смеси и к устранению состояния насыщения (и пересыщения) раствора сахарозой.

Известно также, что совместное присутствие в водном растворе нескольких сахароз способствует повышению общего количества сахаров; удерживаемых в растворе, что также уменьшает опасность кристаллизации раствора, в данном случае — выделения сахарозы в твердую фазу. Между тем излишек инвертного сахара при низких концентрациях сахарозы в составе фруктово-сахарной массы также может привести к насыщению (и пересыщению) раствора за счет глюкозы, которая обладает более слабой растворимостью по сравнению с сахарозой и фруктозой. В этом случае создается возможность засахаривания массы вследствие кристаллизации глюкозы.

Данные многих исследований и имеющийся опыт показывают, что при наличии в составе мармеладной массы 14—-16% редуцирующих веществ обеспечивается такое состояние равновесия, которое практически устраняет кристаллизацию какого-либо сахара из данной среды.

Следует также отметить, что накопление инвертного сахара в процессе варки свыше указанной нормы ведет к повышению гигроскопичности мармелада и отражается отрицательно на его стойкости в хранении.

При пользовании яблочным пюре с нормальным содержанием кислоты количество получаемого в процессе варки инвертного сахара не превышает требуемой нормы.

Повышенному накоплению инвертного сахара способствует главным образом продолжительность варки. Ввиду этого необходимо добиваться более быстрой варки, в особенности в случае работы с пюре, имеющим высокую кислотность или сильно сульфитированным.

Исследование ВКНИИ указало на эффективное средство для управления инверсией сахарозы при варке мармеладной массы в вакуум-аппаратах — регулирование степени разрежения в варочном пространстве. Поэтому при варке в вакуум- аппаратах рекомендуется менять разрежение в зависимости от желаемого накопления инвертного сахара. Вполне очевидно, что при необходимости усиления инверсии следует снизить разрежение и наоборот.

Для предотвращения излишнего накопления инвертного сахара в процессе варки мармеладной массы (а также в последующем процессе сушки мармелада) в последнее время практикуется введение в рецептурную смесь щелочных или буферных солей. Однако последние при работе со слабокислым пюре, даже при небольших дозировках этих солей, приводят к необходимости введения в мармеладную массу инвертного сахара извне в виде инвертного сиропа.

В процессе варки мармеладной массы из пюре, консервированного сернистой кислотой, достигается также удаление SO2 из увариваемой массы. Десульфитация идет успешнее при варке массы в вакуум-аппаратах, в особенности если последние оборудованы мешалками.

С другой стороны, в процессе варки происходит также улетучивание ароматических веществ фруктово-ягодного пюре. Для уменьшения потери ценных летучих составных частей сырья необходимо также избегать затягивания варки.

При варке фруктово-сахарной массы ее готовность определяется по состоянию влажности массы.

Влажность увариваемой массы контролируется с помощью рефрактометра, который дает возможность определить ее в течение 1—2 мин. с точностью до 0,5%.

Для контроля степени уваривания массы используют также термометр, показывающий или сигнализирующий температуру кипения массы. Контроль варки по температуре кипения массы достаточно точен при работе в открытых котлах или в вакуум- аппаратах, если в последних к концу варки поддерживают одно и то же разрежение.

Для варки мармеладной массы на крупных предприятиях служат непрерывно действующие змеевиковые варочные аппараты; при небольших размерах выработки пользуются сферическими или универсальными варочными вакуум-аппаратами.

Непрерывный процесс варки мармеладной массы разработан и осуществлен на московской кондитерской фабрике «Ударница» на основании исследований ВКНИИ и коллектива фабрики. Для этой цели приспособлена змеевиковая колонка карамельного вакуум-аппарата системы завода имени Ярославского (без вакуум-камеры). Яблочно-сахарную смесь с начальной влажностью 43—45% направляют в сборник перед варочной установкой. Питание змеевика варочной колонки осуществляется плунжерным насосом, с помощью которого можно регулировать подачу рецептурной смеси.

Уваривание смеси в змеевике ведется под атмосферным давлением до конечной влажности 31—-33%. Конец варки можно контролировать по термометру на выходе массы. Продолжительность пребывания массы в змеевике составляет 1—2 мин. температура массы, выходящей из/змеевика, 106—108°.

Сваренная масса поступает из змеевика в приемный конус, который играет роль пароотделителя, для освобождения ее от пузырьков пара.

Производительность одной варочной колонки с поверхностью нагрева 7,5 м2 составляет около 6 г в смену по мармеладной массе или 5,3 т по готовому мармеладу.

Высокая производительность непрерывной варки мармеладной массы и кратковременное нагревание рецептурной смеси наилучшим образом разрешают вопрос о сохранении студнеобразующей способности пектина и регулировании инверсии сахарозы. Непрерывная варка позволяет производить более глубокое уваривание массы, не нанося ущерба пектину, а также натуральному вкусу и цвету яблочного пюре, и создает необходимые условия для (полной автоматизации контроля и регулирования процесса.

На небольших предприятиях пользуются для быстрой варки мармеладной массы универсальным варочным вакуум-аппаратом. Загружают (в верхний варочный котел) яблочно-сахарную смесь в количестве, рассчитанном на выход массы 25— 40 кг.

Производят уваривание массы под давлением греющего пара 4—5 ати до конечной влажности 31—33% в течение 6—8 мин.

Перепускают массу в нижнюю вакуум-чашу, в которой массу дополнительно сгущают до влажности 29—31% в течение 1— 2 мин. Содержание редуцирующих веществ в сваренной массе 14—16%, общая продолжительность варки составляет 7— 10 мин.

При пользовании сферическим вакуум-аппаратом устанавливают разрежение от 400 до 600 мм по вакуумметру. Давление греющего пара не ниже 4 ати.

Засасывают из сборника-смесителя яблочно-сахарную смесь в количестве, обеспечивающем окончание варки при данных условиях в течение 12 мин.

Обработка (разделка) мармеладной массы

По окончании варки мармеладную массу направляют в сборник-смеситель, установленный над разливочным механизмом. Добавляют по установленным лабораторией дозировкам красители, ароматизирующие вещества (припасы или эссенции) и тщательно перемешивают. В перемешанную массу вводят кислоту в зависимости от необходимости (подкисления.

Количество добавляемой кислоты следует регулировать по указаниям лаборатории на основании данных pH мармеладной смеси и pH яблочного пюре.

В производстве часто практикуют введение некоторого количества сахара к концу или после окончания варки. Такой порядок работы дает в руки производственника дополнительное средство для управления моментом студнеобразования. При этом из загрузки на варку мармеладной массы выключается часть сахара, необходимого для образования студня. Этим устраняется преждевременное выпадение пектинового геля из мармеладной массы (свертывание). Такая опасность возникает в момент, когда в мармеладной массе в результате чрезмерного сгущения создаются необходимые для студнеобразования соотношения сахара, кислоты и пектина.

Преждевременное студнеобразование весьма нежелательно оно имеет своим следствием то, что образовавшийся тут же после варки студень при дальнейших манипуляциях (разделке массы, перемешивании и разливке ее) разрушается и восстановление его как студня без повторной варки уже невозможно.

Благодаря тому, что введение части требуемого количества сахара отодвигается к концу варки, достигается также некоторое снижение температуры мармеладной массы во время варки, так как точка кипения массы находится в зависимости от концентрации сахара.

В значительной мере указанные трудности устраняются при переходе на непрерывную варку мармеладной массы, так как в условиях кратковременного нагрева и быстрой циркуляции рецептурной смеси гидролиз пектина и инверсия сахарозы сводятся к минимуму.

Разливка массы

Мармеладную массу после подкраски и ароматизации с температурой около 80—85° и влажностью 30—31% разливают в формы с помощью разливочного механизма, расположенного над формующим транспортером, несущим мармеладные формы. Во избежание застудневания массы необходимо изолировать трубопроводы по пути ее следования до бункера разливочной головки. Последний снабжен водяным обогревом, который позволяет темперировать массу в пределах 78—80°, т. е. несколько выше точки застудневания смеси (~70°).

Формы для мармелада изготовляют из нержавеющей стали, фарфора или из керамики.

При отсутствии механической разливки разливают массу ручным способом в формы, установленные на конвейере или на столах. Для этой цели пользуются специальными воронками из нержавеющей стали с одним или несколькими сливными отверстиями. При работе с периодически действующими варочными аппаратами необходимо рассчитать работу таким образом, чтобы разливка массы из каждого котла длилась не более 10 мин., или надо теплоизолировать стенки сборника, в который слита масса, во избежание застудневания ее.

Начало застудневания яблочного пектина в данных условиях, т. е. при содержании 1% пектина и около 65% сахара, наступает при температуре 70°. Если горячую массу разливают в формы раньше, чем она успела остыть до указанной температуры, то разливается она свободно и легко. В противном случае масса частично застудневает, теряет способность свободно вытекать из воронки и плохо формуется.

Процесс садки мармелада

Находящаяся в формах мармеладная масса быстро остывает, главным образом в результате соприкосновения с холодными стенками ячеек форм. В этих условиях температура мармелада снижается в течение 4—6 мин. до 60—70°, т. е. достигает точки застудневания пектина.

Процесс застудневания носит в производственной практике название «садки» мармелада. Охлаждение мармелада сопровождается нарастанием степени пересыщения мармеладной массы сахаром. Благодаря сильному дегидратирующему действию избытка сахара происходит быстрое формирование каркаса студня. Последний постепенно крепнет и становится прочнее. Через некоторое время мармеладный студень легко вынимается из формы, поддается резке ножом и т. д.

Собственно процесс садки заканчивается обычно в течение 10 мин. Таким образом, время пребывания мармелада в формах составляет в сумме около 15 мин. Продолжительность садки имеет важное значение для производства, так как от нее зависит оборачиваемость форм и размер потребной для этого участка производственной площади.

При слабом пектине, неправильной варке, недостаточной кислотности или неправильной рецептуре садка мармелада может затянуться в формах до 30—40 мин. и более.

Продолжительность садки зависит главным образом от кислотности, вернее от pH массы. Чем выше концентрация водородных ионов, тем скорее проходит садка.

Чем сильнее уварена мармеладная масса, тем скорее развивается процесс садки (при условии, что в процессе уваривания

пектин особенно не пострадал). На ускорении садки при этом сказывается влияние высокой степени пересыщения раствора (мармеладкой массы) сахаром.

Скорость садки зависит и от качества пектина. Нормально студнеобразующий яблочный пектин дает постепенную садку при температуре не выше 70°. Между моментом окончания варки и началом садки при этом остается достаточно времени для сливания массы, перекачки и разливки ее в формы.

Для процесса садки мармелада важное значение имеет вентилирование открытой поверхности мармелада в формах, которое способствует свободному испарению воды из студня и лучшему остыванию массы. Температура окружающего воздуха также играет при этом свою роль. Важное значение имеет и теплопроводность материала форм.

По данным исследований ВКНИИ, рекомендуются следующие параметры воздуха, пропускаемого в зону формующего транспортера: скорость ~ 5 м/сек, температура 20°, относительная влажность 60—70%.

Роль щелочных и буферных солей

В целях регулирования скорости студнеобразования пектина в практике производства искусственного (желейного) мармелада, желейных корпусов конфет и желе на пектиновой основе широко применяли за рубежом буферные соли. Наиболее типичные из них: кремотартар, (кислый виннокислый калий С4Н506К), диаммоний фосфат (NН4)2НР04, однозамешенный лимоннокислый натрий NаС6Н7О7 и др. Добавление этих солей ведет к замедлению садки пектина. Введение буферных солей в желейную пектино-сахарную массу дает возможность раздвинуть сроки разливки, т. к. масса сохраняет жидкое состояние и во время остывания ее.

В СССР по предложению Гильдебрандт и др. регламентировано применение солей для производства натурального фруктово-ягодного мармелада. На практике в настоящий момент пользуются молочнокислым натрием NаС3Н5О3, а также Nа2НР04 с дозировкой от 0,1 до 0,35% к весу рецептурной смеси, причем дозировку соли меняют в зависимости от общей (титруемой) кислотности яблочного пюре [20].

Выбор указанных щелочных натриевых солей обусловлен их доступностью. Эти соли позволяют свободно проводить механическую перекачку мармеладной массы без особых мер предосторожности; отпадает необходимость строго ограничивать сроки разливки массы, что особенно важно при отсутствии теплоизоляции трубопроводов для массы и при ручной ее разливке.

Добавление солей в рецептурную яблочно-сахарную смесь освобождает от необходимости постоянного перемешивания ее для предотвращения выпадения ионносвязанного геля до варки смеси. Оно играет положительную роль в направлении уменьшения продолжительности сушки мармелада, так как позволяет вести более глубокое уваривание мармеладной массы до влажности 31—32% вместо 36—38%.

Главные недостатки внесения солей в натуральный, фруктово-ягодный мармелад заключаются в следующем.

Добавление динатрийфосфата, лактата натрия и других солей, имеющих щелочной характер, в количестве от 0,1 до 0,35% к весу рецептурной смеси смещает pH последней в щелочную сторону, значение pH возрастает при этом на 0,3—0,8. Это ведет к снижению физиологического ощущения естественной кислотности, которое характеризует натуральный вкус фруктов и ягод. В результате создается необходимость обязательного добавления кислоты в мармеладную массу. Однако при этом трудно добиться восстановления первоначальной кислотности яблочно-сахарной смеси, так как в подщелоченной или забуференной среде искусственное подкисление дает слишком слабый сдвиг pH.

Добавление натриевых солей, имеющих щелочной характер, вызывает пептизацию пектина и поэтому влияет отрицательно на консистенцию мармелада. Имеющийся опыт показывает, что при этом, в частности, ухудшается способность мармелада к выборке его из форм.

Введение щелочных солей натрия свыше 0,1% по весу рецептурной смеси задерживает инверсию сахарозы при варке мармеладной массы и сушке мармелада в такой мере, которая вызывает большей частью необходимость введения инвертного сиропа в мармелад.

Замедление процесса садки мармелада, вызываемое добавлением солей, снижает производительность разливочно-формующего оборудования.

Выборка мармелада из форм

По окончании садки мармелада он готов для выборки из форм и раскладки на решета. Специальный механизм производит операцию выборки мармелада и раскладывает его на перфорированные алюминиевые решета.

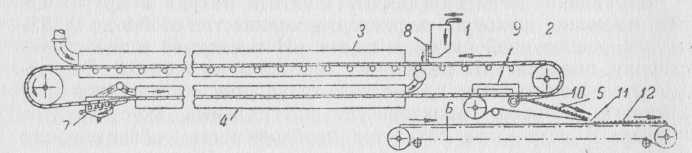

Работниками московской кондитерской фабрики «Ударница» создан специальный агрегат, позволяющий в условиях крупного производства механизировать разливку, садку, выборку и раскладку мармелада на решета (рис. 13).

Готовая к разливке горячая мармеладная масса поступает самотеком или при помощи насоса в бункер разливочной головки машины 1.

Поступая в поршневые наполнители 8, масса выдавливается в ячейки прямоугольных форм из нержавеющей стали, установленных на транспортере 2.

Заполненный формовочный транспортер 2, проходя через короб 3 охлаждается, встречая на своем пути поток кондиционированного воздуха.

Рис. 13. Схема агрегата для разливки, садки, выборки и раскладки мармелада.

Огибая концевой барабан, формовочный транспортер проходит через нижний короб 4, где дополнительно испаряется влага с поверхности мармелада.

Под подогревательными плитами 9 металлические формы нагреваются со своей тыльной стороны; при этом между мармеладом и поверхностью ячейки форм образуется тонкая прослойка сиропа, ослабляющая сцепление между ними.

Далее формовочный транспортер 2 приходит в соприкосновение с ленточным транспортером 5, полотно которого, прижимаемое резиновым валиком 10 к формовочному транспортеру, вдавливается в ячейки форм и извлекает из них мармелад, так как последний прилипает к резиновому слою полотна.

Полотно, ленточного транспортера, огибая под острым углом концевой валик И, перекладывает отделяющийся от него мармелад на решета 12, движущиеся на цепном транспортере 6.

Решета с мармеладом снимаются с цепного транспортера и на тележках отвозятся в сушилку.

Моечная коробка 7 служит для периодического промывания форм водяными струями, направленными снизу вверх. Четырехступенчатый вариатор скоростей позволяет регулировать число циклов отливки и скорость взаимодействующих между собой транспортеров. Производительность машины меняется в зависимости от времени садки мармелада.

При отсутствии механизма выборки мармелада из форм его выбирают из них по окончании садки с помощью вилок (одинарных, сдвоенных, строенных).

Теми же вилками раскладывают мармелад на решета рисунком вверх, ровными рядами.

Описанный механизм выборки мармелада из форм не оправдал себя полностью на практике. Поэтому в настоящее время разрабатываются другие способы выборки.

Останні коментарі