В рассматриваемую группу входят кондитерские изделия, получаемые путем сбивания фруктово-ягодного пюре с сахаром.

Смесь яблочного пюре с сахаром сбивают с помощью яичного белка или других пенообразующих средств. Полученный после сбивания промежуточный продукт — сбитую массу — смешивают с горячим студнеобразующим агаровым сиропом или с горячей мармеладной массой. В результате застудневания смеси получается полутвердая пенообразная масса, которую после соответствующей обработки формуют отдельными конфетами в виде брусков, шарообразных изделий и др.

По ГОСТу [31] различают два вида пастилы: клеевую и заварную. В первом случае предусматривается смешивание пенной сбитой массы с клеевым сиропом (агаро-сахаро-паточный сироп), во втором случае — смешивание сбитой массы с яблочной мармеладной массой.

В настоящее время наши предприятия выпускают преимущественно клеевую пастилу.

В зависимости от способа формования пастильной массы различают резную пастилу, выпускаемую в виде изделий прямоугольной формы, и отливную пастилу (зефир), формуемую отливкой (отсадкой) в виде изделий шарообразной или овальной формы. На основе фруктово-ягодного пюре создают вкус соответствующих фруктов и ягод с помощью фруктово-ягодных припасов, эссенций или эфирных масел (яблочная, клюквенная, рябиновая, лимонная, земляничная и др.) Выпускают также отдельные сорта пастильных изделий, ароматизированных ванилином, медовые, молочные сорта.

На предприятиях плодоовощной промышленности СССР вырабатывают в небольшом масштабе особый вид так называемой белёвской пастилы, которую приготовляют путем сбивания смеси яблочного пюре из печеных яблок, сахара и яичного белка. Ее формуют в виде многослойных брусков прямоугольной формы весом от 0,5 до 4 кг, в виде рулетов.

В некоторых западных странах вырабатывают продукт под названием маршмеллоу, который отличается от пастилы тем, что приготовляется без участия фруктово-ягодного сырья. В качестве студнеобразующего средства для маршмеллоу применяют желатин. Последний используется наряду с яичным белком в качестве пенообразователя. Кроме желатина, в рецептуру маршмеллоу входят сахар, патока и инвертный сироп. Маршмеллоу формуется отливкой в крахмал или же идет в размазку. В последнем случае он используется как отделочный материал, заменяющий крем для тортов, кексов, пряников.

Процесс сбивания (пенообразования) пастилы

Клеевая пастила представляет в основном агаровый студень, а заварная пастила — пектиновый студень. Однако в том и другом случае пастильный студень отличается от мармеладного. В то время как последний представляет собой непрерывную и однородную массу, пастильный студень обладает пористой структурой с ячейками микроскопических размеров

(до 25 μ).

В пастильном студне распределены мелкие воздушные пузырьки, и готовая сухая пастила напоминает по своей структуре твердый крем. Эти особенности структуры являются результатом того, что в производстве пастилы процесс обычного студнеобразования мармелада сочетается с процессом пенообразования (сбивания) яблочно-сахарной смеси.

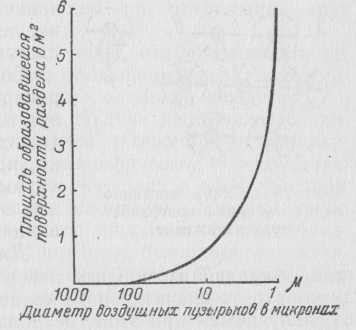

Рис. 23. Кривая зависимости между размерами воздушных ячеек и поверхности раздела.

При сбивании пастилы путем продолжительного встряхивания яблочно-сахарной смеси происходит вспенивание ее, т. е. взбалтывание массы с воздухом; воздух при этом захватывается яблонно-сахарной массой и раздробляется на мелкие частички. По мере увеличения скор ости механического взбалтывания степень раздробления воздуха увеличивается, размеры пузырьков воздуха уменьшаются, а вязкость массы повышается. Постепенно образуется густая пена, составленная из мелких пузырьков воздуха, затянутых в тонкую пленку из окружающей полужидкой яблочно-сахарной смеси.

В физико – химическом смысле пена представляет собой двухфазную систему газ жидкость. Пены можно рассматривать как концентрированные эмульсии (могущие иметь в дисперсной фазе не только газ, но и жидкость), отличающиеся определенной структурой и высокой устойчивостью. В данном случае дисперсной фазой является газ — воздух, а дисперсионной средой — полужидкий раствор сахара, кислоты и пектина. Этот раствор образует оболочку дисперсных частиц газа (воздуха), которая несет на себе поверхностный пограничный слой, разделяющий одну фазу от другой.

В процессе образования пены происходит сильное развитие поверхности раздела на границах газообразной и жидкой фаз. Увеличение поверхности раздела зависит от размеров образующихся воздушных ячеек. Чем меньше размеры последних, тем больше эта поверхность. Возрастание поверхности раздела идет в известной прогрессии, которая наглядно иллюстрируется кривой на рис. 23.

Ввиду сопротивления, оказываемого силой поверхностного натяжения жидкости (в данном случае яблочно-сахарной смеси) для создания развитой поверхности раздела между обеими фазами необходимо приложить некоторое количество энергии. Это может быть осуществлено двумя путями: применением механической работы (сбивание, перетягивание массы на (воздухе, насыщение жидкости воздухом через мелкопористые перегородки и т. п.) или же путем расширения воздуха под влиянием перепада давления. Чем больше требуется развитие поверхности, тем выше будет затрата энергии для этой цели. Некоторое дополнительное количество энергии затрачивается при этом и на (преодоление вязкости среды, в которой создается пена.

Рис. 24. Схема возникновения усилий поверхностного натяжения.

Сбивание является наиболее распространённым способом введения воздуха в кондитерские изделия (пастила, /помада, сбивные начинки, кремы и др.). В /производстве карамели, халвы и др. пользуются для этой цели способом «перетягивания» массы.

Для образования пены в жидкостях, обладающих сильным поверхностным натяжением, необходима затрата значительного количества энергии. Кроме того, пека, получаемая при этом, не обладает необходимой степенью стойкости.

Сила поверхностного натяжения возникает на поверхности раздела жидкости благодаря разности между силами притяжения, которое испытывают молекулы внутреннего слоя и молекулы поверхностного слоя.

На рис. 24 представлена схема возникновения усилий поверхностного натяжения.

В то время как молекулы а внутри жидкости испытывают взаимное притяжение со всех сторон, молекулы Ь из поверхностного слоя (на границе жидкости и газа в данном случае) подвергаются действию односторонних усилий Р, которые «втягивают» их внутрь жидкости, не встречая уравновешивающего действия с противоположной стороны.

Ребиндер определяет поверхностное натяжение как избыток свободной энергии у молекул поверхностного слоя жидкости по сравнению с молекулами внутренних слоев. Сила поверхностного натяжения а поддается прямому измерению и выражается в эрг/см2 (количеством свободной энергии, сосредоточенной на 1 см2 поверхностного слоя). Величина о данной жидкости зависит от полярности ее молекул.

Сила поверхностного натяжения всегда стремится сократить до минимума общую (поверхность раздела всей системы, сделать ее наименьшей. В данном случае она стремится сократить до возможных, пределов общую сумму поверхностей отдельных капелек, образующих пенную эмульсию. При действии этой силы отдельные пузырьки ‘воздуха В пене стремятся соединиться в одну массу. Пленка капелек прорывается, отдельные капельки, постепенно сливаясь (агрегируясь) друг с другом, образуют новые пузырьки-капли более крупных размеров, степень дисперсности уменьшается, пена «опадает». Этот процесс самопроизвольного разрушения пены и эмульсий называется коалесценцией.

В пенах процесс коалесценции идет весьма интенсивно благодаря близкому расположению капелек по отношению друг к другу.

Чтобы сделать пену более устойчивой, стабилизировать ее, необходимо ввести в состав пленки, облекающей воздушные пузырьки пены, какое-либо поверхностно активное вещество.

Поверхностно активные вещества, будучи растворены в данной жидкости, понижают поверхностное натяжение этой жидкости. Вещества этого рода обладают специфической способностью адсорбироваться в избыточных количествах в поверхностном слое жидкости, образуя в этом слое значительно более высокую концентрацию, чем в остальной массе жидкости. В пенообразных системах (ив эмульсиях) растворенные поверхностно активные вещества накапливаются главным образом в пограничном межфазном слое — в пленке на внешней поверхности капелек.

Согласно современным представлениям о явлениях поверхностного слоя активность веществ этого слоя связана с действием полярных сил между молекулами. Молекулы поверхностно активных веществ асимметрично построены из полярной и неполярной частей. Они расположены в поверхностном слое ориентированно так, что наиболее активная полярная часть каждой молекулы направлена в сторону менее полярной фазы, а неполярная часть — в сторону более полярной фазы. Вещество является поверхностно активным и способно адсорбироваться в пограничном слое двух фаз, если оно своим присутствием в этом слое будет уравнивать разность полярностей этих фаз.

Поверхностно активными веществами по отношению к воде являются многие органические вещества, растворимые в ней. Коллоиднорастворенные поверхностно активные вещества обусловливают большую прочность пенообразных систем, чем молекулярнорастворенные вещества. Наиболее типичным в этом отношении являются некоторые коллоиды, например, желатин, белок яйца, растворимый молочный белок (лактальбумин), белок крови (серумальбумин). Они образуют прочные полутвердые адсорбционные пленки.

Собираясь в поверхностном слое пленки пузырьков пены, адсорбированное вещество (адсорбтив) увеличивает механическую прочность этого слоя, препятствующую прорыванию пленки пузырьков и агрегированию последних.

Гиббс показал, что понижение поверхностного натяжения под действием поверхностно активных веществ в системах жидкость— жидкость и жидкость — газ находится в прямой зависимости от их способности адсорбироваться в данном пограничном слое и от концентрации поверхностно активного вещества в адсорбционном слое.

Действие адсорбированных поверхностно активных веществ в пенах аналогично действию эмульгаторов в обычных эмульсиях.

Поверхностно активные вещества играют в процессах пенообразования роль стабилизаторов пен, или, как их называют, положительных пенообразователей, без участия которых получение прочной и устойчивой пены невозможно.

В качестве пенообразующего средства при сбивании пастилы обычно используют белок куриного яйца. Преобладающей составной частью протеинов яичного белка является овальбумин (около 50% к весу всех белковых веществ).

Кроме овальбумина, в общий комплекс протеинов яичного белка входят овомуцин, кональбумин, овомукоид, овоглобулин. Условно принимают, что в ценообразовании в целом участвует весь этот комплекс протеинов, так как данных о роли каждого из указанных белков яйца в пенообразовании в настоящее время не имеется.

Белок яйца употребляется для сбивания пастилы в свежем, мороженом или сухом виде. Свежий и мороженый белок равноценны по своей способности пенообразования.

Что касается сухого белка, полученного распылительной сушкой, то данные Филюковой [27] показывают, что если свежий белок подвергается сушке при температуре не выше 40—45°, то получаемый сухой продукт сохраняет в полной мере свои пенообразующие свойства. Для предохранения же белка распылительной сушки от потери его пенообразующей способности в процессе хранения он должен быть упакован в свето- воздухо- и влагонепроницаемую тару.

Яичный белок растворяется в яблочно-сахарной смеси. При встряхивании смеси яичный белок коагулирует из раствора и выделяется из него в виде твердого коагулята.

Частицы коагулировавшего белка адсорбируются в поверхностном слое, образуя твердую пленку диспергированных частиц воздуха.

Для замены яичного белка как пенообразователя в пастильном производстве представляет большой интерес светлый кровяной альбумин, получаемый из« сыворотки дефибринированной и освобожденной от красных кровяных шариков крови убойных животных.

Данные ВКНИИ показывают, что кровяной альбумин при надлежащей очистке обладает высокими пенообразующими свойствами, не уступая в этом отношении белку куриного яйца.

Большой интерес їв этом отношении представляет лактальбумин, извлеченный из молочных продуктов, или препарированное соответствующим образом обезжиренное молоко.

Важным показателем для характеристики процесса пенообразованиц является подъем массы и ее пышность. Это свойство пены характеризуется на практике значением кажущегося удельного веса пастильной массы.

Роль отдельных факторов и различных компонентов в образовании структуры пастильной массы

Качество пенной массы, получаемой в процессе сбивания пастилы, обусловливается рядом физико-химических факторов — концентрацией пенообразователя, количеством плотного остатка пюре и общей концентрацией сухих веществ в рецептурной смеси, температурой массы, продолжительностью и силой встряхивания массы при сбивании и др. Приводим характеристику роли отдельных факторов процесса сбивания пастилы и способы регулирования их по данным исследования этого процесса, произведенного Филюковой и др. [28].

С увеличением концентрации сухих веществ рецептурной смеси за счет плотного остатка с т у д н е о б р а з у ю щ е г о яблочного пюре пенообразование сбиваемой массы, как правило, улучшается. Возможно, что растворимый пектин яблочного пюре адсорбируется/ в пленке воздушных пузырьков сбивной массы и способствует увеличению прочности этой пленки. Поэтому при работе с сильно студнеобразующим пюре и с пюре, имеющим высокое содержание сухих веществ, процесс сбивания пастилы протекает легко и яичного белка требуется мало.

Однако положительное влияние студнеобразующего пектина и других составных частей яблочного пюре на сбивание пастильной массы действует только до тех пор, пока увеличение вязкости сбивной массы не выйдет за пределы, при которых вязкость массы уже начинает задерживать пенообразование.

Пригодность яблочного пюре для сбивания пастилы должно поэтому оцениваться в основном по его студнеобразующей способности:’ чем выше студнеобразующая способность пюре, тем меньше его требуется взять в рецептуру сбивной массы.

Что касается содержания плотного остатка пюре, то необходимо руководствоваться правилом: чем выше студнеобразующая способность яблочного пюре, тем ниже лежит оптимум содержания сухих веществ для него, и наоборот.

При работе со слабо студнеобразующим пюре для улучшения пенообразования весьма полезно добавление пектина. Количество добавляемого пектина должно определяться в зависимости от студнеобразующей способности исправляемого яблочного пюре и самого пектинового препарата.

Качество яблочного пюре, идущего в производство пастилы, можно регулировать путем смешивания яблочного пюре из различных партий (слабо и сильно студнеобразующего) и путем добавления сухого пюре к жидкому.

При отсутствии сухого яблочного пюре можно добиться увеличения количества плотного остатка студнеобразующего яблочного пюре путем сгущения последнего. Таким образом получают уплотненное пюре с содержанием 16—18% (вместо 10—12%) сухих веществ.

При работе с хорошо студнеобразующим яблочным пюре сбивание протекает нормально при влажности рецептурной смеси 41—42%. Такая смесь получается путем смешивания пюре и сахара в соотношении 1 : 4. Принимая содержание сухих веществ в яблочном пюре равным 16—48%, а в сахаре-песке ~ 100%, полу- чаем при смешивании пюре и сахара в одинаковых количествах смесь с содержанием влаги 41—42%. Это соотношение яблочного пюре и сахара в загрузке является в то же время благоприятным и для студнеобразования.

Свежий яичный белок берут обычно в (рецептуру смеси для сбивания в количестве от 1,0 до 1,5% от веса всей смеси. При повышении количества белка происходит постепенное нарастание подъема массы. Однако добавление свыше 1,5% белка вызывает чрезмерное сгущение массы, затрудняющее сбивание.

Нередко вместе с белком (жидким или сухим) в сбиваемую смесь попадают небольшие количества желтка. Из практики известно, что желток яйца оказывает отрицательное влияние на ход пенообразования при наличии его более 5% (к весу белка).

Пенообразование яичного белка в его водных растворах находится в некоторой зависимости от pH среды. pH сбиваемой пастельной массы зависит главным образом от pH яблочного пюре. Результаты исследований процесса сбивания пастилы показали, что в данных ‘условиях изменения pH сбивной смеси в пределах от 2,5 до 4,0 не оказывают заметного влияния на пенообразование.

С повышением температуры происходит количественное увеличение пены за счет прочности последней. Получаемая при этом пена легко коалесцирует.

Слишком низкая температура массы в процессе сбивания пастилы нежелательна ввиду повышения вязкости массы и задержки подъема ее.

В процессе сбивания пастилы следует различать начальную температуру, которая определяется главным образом температурой пюре и сахара в момент загрузки. Во время сбивания смеси происходит постепенное нарастание температуры за счет механической работы сбивальной машины. Установлено, что наиболее благоприятными температурами сбивания пастилы являются 18—20° (начальная температура смеси) и 30—32° (конечная температура сбивания).

Рис. 25. Предполагаемая схема совмещения пенной и студневой структуры пастилы.

Продолжительность сбивания для получения необходимого подъема и качества пастильной массы меняется в зависимости от конструкции сбивальной машины, скорости вращения вала, формы лопастей мешалки и их расположения, от размеров загрузки. Оптимальные условия работы в этом отношении еще не изучены.

Во время обивания массы по мере насыщения воздухом происходит постепенный подъем ее и при окончании сбивания первоначальный объем рецептурной смеси увеличивается почти вдвое. Масса принимает вид густой мелкоячеистой (пены, способной в первое время медленно растекаться, но отличающейся большой вязкостью.

Полученная сбитая масса поддается формованию тут же по окончании сбивания. После некоторого времени пребывания в покое происходит медленное застудневание ее. Студнеобразование происходит в сбитой массе не по всему слою (непрерывно), как в мармеладной массе, а только в слое пленки, обволакивающей воздушные пузырьки. Образующийся студень еще непрочен, так как он состоит из воздушных пузырьков с промежуточными пространствами, заполненными также воздухом. Удельный вес этой массы составляет около 0,5 (удельный объем около 2,0). Из этого с известным приближением можно заключить, что масса студня на половину своего объема заполнена воздухом. Эта масса плохо поддается резке, легко отделяет жидкую фазу и налипает. Пастила из нее быстро пересыхает и засахаривается. Для того чтобы зафиксировать пенообразную и студнеобразную структуру сбитой массы и придать ей свойства, необходимые для дальнейшей обработки, сбитую пенную массу смешивают с агаровой клеевой или с горячей мармеладной массой. Этим путем достигается отвердение пастильной массы.

Механизм совмещения студневой и пенной структуры при смешивании сбитой массы с клеевой (или мармеладной) массой можно представить так: при смешивании с холодной сбитой массой горячая масса агарового клея или мармелада заполняет воздушные пространства между пузырьками сбитой массы, вытесняя оттуда воздух (рис. 25). При этом прочность пленки структурных элементов массы значительно увеличивается. Температура всей массы поднимается до 50°. Прочность пленки возрастает благодаря тому, что адсорбированный альбуминовый гель пленки при указанной температуре, близкой к свертыванию альбумина, фиксируется в ней в виде плотного коагулята. Одновременно же по мере остывания массы в пространстве между пузырьками происходит формирование прочного агарового (или пектинового) студня. Смешивание сбитой массы с горячей желейной (или мармеладной) массой создает таким образом необходимые условия для образования структуры пастилы.

После остывания массы получается характерный настильный студень, который отличается от мармеладного студня тонко пористой структурой, благодаря мельчайшим воздушным включениям, равномерно распределенным в его массе.

Построение рецептуры пастильных изделий

Агар для клеевой пастилы употребляется в воздушносухом виде (с содержанием воды 15—28%) или же в виде 1%-ного водного студня. Количество агара, употребляемого для производства клеевой пастилы, составляет от 0,3 до 0,6% (в пересчете на воздушносухой агар) к весу готового продукта в зависимости от студнеобразующей способности агара и от сорта приготовляемой пастилы.

Патоку вводят в рецептуру пастилы в количестве 10—15% к весу сахара. Замещая собой часть сахара в пастиле, патока способствует снижению степени пересыщения пастильной массы сахарозой и тем самым дает возможность устранить или замедлить засахаривание пастилы. Декстрины патоки способствуют загущению пастильной массы, однако повышенная добавка патоки нежелательна, так как; она может ухудшить консистенцию пастилы, способствуя затяжке последней и усложнению процесса сушки.

Для создания вкуса тех или иных фруктов и ягод в рецептуру пастилы вводят натуральные фруктово-ягодные пюре или припасы, эфирные масла и соответствующие фруктово-ягодные эссенции. Выпускают сорта пастилы, сдобренные медом, молочными продуктами (медовая, сливочная и др.) в соответствии с утвержденными рецептурами.

Иногда в пастилу добавляют кислоту для того, чтобы довести содержание ее в готовом продукте до нормы, установленной стандартом.

Останні коментарі