Мармелад и пастила относятся к группе фруктово-ягодных кондитерских изделий.

Кроме мармелада и пастилы, в группу фруктово-ягодных кондитерских изделий входят варенье, джем, повидло и цукаты.

Основным сырьем для приготовления мармелада и пастилы является яблочное пюре или сульфитированные плоды и сахар. Мармелад и пастила обладают приятным вкусом и хорошо сохраняются благодаря меньшему содержанию влаги и большому количеству сахара (не менее 65%) по сравнению со свежими плодами, которые содержат в среднем от 5 до 15% сахара. Содержание влаги в мармеладе — не более 24% (пластовой имеет влажность до 33%), а в пастиле содержание влаги не превышает 20%.

Таким образом, мармеладо-пастильные изделия представляют собой фруктово-ягодные концентраты, полученные при соответствующей технологической обработке.

Производство мармелада

Мармеладом называются кондитерские изделия студнеобразной структуры, приготовленные из желирующего пюре (фруктово-ягодный мармелад) и сахара или водного раствора агара или пектина, уваренного с сахаром и патокой (желейный мармелад). Основным видом фруктово-ягодного мармелада является яблочный мармелад, изготовленный из пюре зимних сортов яблок. В качестве вкусовых добавок применяются другие виды фруктово-ягодного пюре, припасы, а также вкусовые, ароматические и красящие вещества.

Другим видом фруктово-ягодного мармелада является мармелад с основой из абрикосового или сливового пюре, носящий название пата. Этот вид изделий вырабатывается в меньшем количестве, чем яблочный мармелад.

Желейный мармелад готовится из агара, уваренного с сахаром и патокой, с добавлением вкусовых и ароматических веществ. Кроме агара, в качестве студнеобразующего вещества может применяться пектин.

Производство яблочного мармелада

Формовой мармелад. Процесс производства формового яблочного мармелада складывается из следующих стадий:

подготовка сырья;

смешивание яблочного пюре с сахаром;

варка мармеладной массы;

разливка в формы, застудневание (садка) и выборка из форм;

сушка и выстойка мармелада;

укладка в коробки или лотки;

упаковка.

Подготовка сырья. Сахар, идущий для производства мармелада, просеивается через сита с диаметром отверстий не более 3 мм. Для просеивания могут применяться плоские сотрясательные сита, а также просеиватели типа «Пионер». Для удаления металлопримесей сахар должен пропускаться через магнитные аппараты.

Патока, применяемая для приготовления мармелада, процеживается через сито с диаметром отверстий не более 2 мм.

Яблочное пюре, поступающее на производство, имеет различное содержание пектина и кислоты. Правильный режим варки мармелада создается при постоянном составе яблочного пюре, дающем нормальный мармеладный студень. Это достигается составлением для варки смесей из пюре различных партий — смешиванием (купажированием) пюре, обладающего большой желирующей способностью, с пюре, слабо желирующим, а также кислого пюре с менее кислым. Рецептура смесей составляется на основании анализов химической лаборатории. Смесь яблочного пюре готовят не меньше чем на одну смену. Смешивание пюре производится в специальных смесителях, представляющих собой баки из нержавеющей стали с мешалками.

Готовая смесь поступает на вторичную протирку. Вторичная протирка необходима для удаления случайных примесей, а также для получения более тонкого пюре, в результате чего пюре легко смешивается с сахаром и дает мармеладный студень нежной структуры.

Протирка производится на протирочной машине с диаметром отверстий сетки не более 1 мм. Протертое пюре перекачивается шестеренчатым насосом в варочный цех. Мерники расположены около вакуум-аппаратов. В небольших цехах пюре подвозится к вакуум-аппаратам в специальных емкостях из нержавеющей стали.

Составление рецептурной смеси. Мармеладный студень представляет собой полутвердое тело, проявляющее одновременно свойства твердого и жидкого тела. При разрезании ножом образует гладкие несклеивающиеся поверхности.

Мармеладный студень образуется в результате перехода золя пектина в гель.

Мармеладный студень получается из водных растворов пектина при условии, если в растворе содержится определенное количество пектина, сахара и кислоты при pH 2,8—3,-2. В мармеладном производстве возможны различные соотношения сахара, пектина и кислоты. Для образования студня необходимо 0,8— 1,2% пектина, 0,8—1% кислоты (в пересчете на яблочную) и 65—70% сахара. Желирующее яблочное пюре содержит примерно 1,1—1,2% пектина, 0,6—1,0% кислоты (в пересчете на яблочную), 6—10% сахара и около 85—90% воды. Содержание пектина и кислоты в пюре является вполне достаточным для образования мармеладного студня, тогда как сахара не хватает, а воды излишек. Поэтому в практике мармеладного производства к яблочному пюре добавляется сахар в отношении: 1 часть сахара на 1 часть пюре.

Сахар является дегидратирующим веществом, способствующим созданию необходимой концентрации пектина для перевода его из золя в гель. Сахар разрушает сольватные оболочки пектиновых молекул, что способствует сближению незащищенных этими оболочками гидрофобных участков молекул пектина и образованию пектинового геля — студня.

При указанных соотношениях пюре и сахара, т. е. при загрузке 100 частей пюре и 100 частей сахара и содержании пектина и кислоты в пюре по 1%, содержание пектина в рецептурной смеси составит 0,5%, содержание кислоты — 0,5%. Эти количества пектина и кислоты недостаточны, но при уваривании смеси до содержания влаги 30% вместо имеющихся 45% содержание пектина в мармеладном студне возрастает до 0,8% и кислоты до 0,8%, что является вполне достаточным для образования желе.

В зависимости от содержания пектина в пюре и его качества соотношение пюре и сахара может колебаться в небольших пределах. На 1 часть пюре добавляют 0,8—1,2 частей сахара. Указанное соотношение зависит не только от содержания пектина в пюре, но и от количества кислоты. Некоторое влияние на рецептуру оказывает содержание в пюре дубильных веществ, золы и других веществ. Обычно наряду с определением содержания пектина в пюре делают в лаборатории мармеладную пробу и на основании этого устанавливают рецептуру.

По новой схеме мармеладного производства, разработанной на кондитерских фабриках, в пюре до добавления сахара вводится лактат натрия NаС3Н5О3 или цитрат натрия Nа3С6Н5О7. Указанные соли получаются нейтрализацией молочной или лимонной кислоты двууглекислой содой NаНСОз или кальцинированной содой Nа2С03. Для приготовления лактата натрия берется чистая молочная кислота СзН6Оз не ниже II сорта и концентрацией не ниже 40%. Если кислота имеет осадок, состоящий главным образом из гипса, то ее необходимо отфильтровать. К раствору добавляется двууглекислая сода. Реакция идет по следующему уравнению:

С3Н603 + NаНС03 = NaС3Н503 + Н20 + С02.

Вместо двууглекислой соды можно добавлять кальцинированную соду или едкий натр в виде 50%-ного раствора.

Применение лактата натрия или цитрата натрия дает возможность сдвинуть начало студнеобразования в сторону меньшей остаточной влажности, а также уменьшить нарастание инвертного сахара в процессе варки. Без применения лактата натрия массу приходилось уваривать до влажности 38—40%.

Количество добавляемого лактата натрия зависит от кислотности яблочного пюре, а также от желаемой длительности студнеобразования. Чем выше кислотность пюре, тем больше надо вводить лактата натрия, и чем дольше должно происходить студнеобразование мармеладной массы, тем больше надо вводить лактата.

При уваривании яблочно-сахарной смеси до остаточной влажности 30% и при длительности студнеобразования около 30 мин добавляют следующее количество лактата натрия (табл. 16).

Таблица 16 Количество лактата натрия, вводимого в рецептурную смесь, в зависимости от кислотности пюре

| Кислотность яблочного пюре с содержанием 10% сухих веществ (в пересчете на яблочную кислоту) | Количество лактата натрия, добавляемого к рецептурной смеси (считая на 100%-ный лактат натрия) |

| 0,5—0,6 | 0,15—0,20 |

| 0,6—0,7 | 0,2—0,25 |

| 0,7—0,8 | 0,25—0,3 |

| 0,8—0,9 | 0,3—0,35 |

Так как лактат натрия и другие буферные соли сдвигают pH среды, то добавление их задерживает инверсию сахарозы в процессе варки, поэтому часто происходит засахаривание мармеладной массы от недостатка инвертного сахара; в рецептурную смесь приходится вводить заранее приготовленный инвертный сахар.

Введение буферных солей смещает pH в щелочную сторону на 0,3—0,8, вследствие этого ослабляется физиологическое ощущение кислотности и приходится добавлять кислоту в готовую мармеладную массу.

Приготовление рецептурной смеси производится в смесителях с механической мешалкой. Смесители изготовляются из нержавеющей стали и имеют емкость, рассчитанную на 3—4-часовой расход рецептурной смеси.

При большом запасе рецептурной смеси возможно преждевременное студнеобразование смеси в смесителе.

Купажированное пюре насосом подается в смеситель, туда же подается сахарный песок, отвешенный на автовесах. В смеситель также добавляется 40%ный раствор лактата натрия в количестве от 0,4 до 1,2% к весу смеси. При необходимости добавляется также инвертный сахар. Рецептурная смесь перемешивается в смесителе и подается насосами к сборникам, находящимся у варочных аппаратов. В рецептурную смесь добавляют 5—10% патоки к весу сахара. Патока способствует образованию блестящей корочки на поверхности мармелада и предупреждает засахаривание мармелада при недостаточной кислотности пюре.

Варка мармеладной массы. Мармеладную массу в настоящее время варят в змеевиковых аппаратах. Можно также варить массу в вакуум-аппаратах периодического действия (сферических аппаратах), а также в универсальных варочных аппаратах.

Змеевиковый варочный аппарат состоит из стального корпуса (варочной колонки), внутри которого расположен медный змеевик. Внутрь цилиндра подается пар давлением 2—2,5 ати. Рецептурная смесь с влажностью 43—45% плунжерным насосом непрерывно подается в змеевик варочной колонки, где происходит уваривание. Сваренная масса с температурой 106—107°С из змеевика попадает в пароотделитель, где происходит отделение сокового пара.

Готовая масса с влажностью 30—33% самотеком поступает в сборник-смеситель, куда добавляются вкусовые и ароматические вещества: кислота, припасы, эссенция и красители. Затем масса подается на разливку.

Сферические аппараты при варке мармеладной массы применяются с мешалкой и без мешалки. Их полезная емкость не должна превышать 150 л.

В рецептурную смесь, предназначенную для варки в сферическом аппарате, вводится 95% сахара от предусмотренного рецептурой, остальное же количество ее добавляется в конце варки или после ее окончания.

Рецептурная смесь загружается через шланг благодаря разрежению, создаваемому в аппарате конденсационной установкой. После того как смесь загружена, открывают паровой вентиль, спускают конденсат и включают мешалку, которая делает 10 об/мин. Варку производят при давлении греющего пара 3— 4 ати и разрежении 400—500 мм рт. ст. В конце уваривания разрежение снижают до 250 мм рт. ст. Снижение разрежения в конце уваривания дает возможность повысить температуру мармеладной массы и тем самым снизить ее вязкость. За варкой следят через смотровое стекло, периодически отбирая пробы массы. Готовность сваренной массы определяется по влажности рефрактометром, а также пробой на «садку» (определение качества желе). Для этого небольшое количество массы разливают в несколько ячеек мармеладной формы и определяют скорость образования желе и его прочность.

Продолжительность уваривания зависит от величины загрузки массы и влажности рецептурной смеси и составляет в среднем 15—20 мин. Сваренную массу выгружают из вакуум-аппарата в смесители или медные котлы, куда добавляют вкусовые и ароматические вещества, а также 5—10% сахарного песка, который был исключен при составлении рецептурной смеси (так называемый «второй сахар»).

Такой метод дает возможность управлять процессом студне-образования, так как при этом устраняется выпадение пектинового студня из мармеладной массы. Преждевременное образование пектинового студня возможно при благоприятном для этого соотношении сахара, пектина и кислоты в мармеладной массе. Исключение некоторого количества сахара из рецептуры перед варкой предотвращает преждевременное образование студня, дает возможность регулировать скорость его образования и прочность.

Благодаря введению «второго сахара» в конце или после варки снижается температура кипения массы и тем самым уменьшается нарастание инвертного сахара. В случае преждевременного образования студня в конце или сразу после варки такой студень непригоден для дальнейшей обработки и может быть использован для приготовления подварки или повидла.

При непрерывной варке мармеладной массы в змеевиковом аппарате с применением лактата натрия процесс идет быстро, поэтому преждевременного желеобразования пектина не бывает и нарастание инвертного сахара происходит медленно. В связи с этим при непрерывной варке нет необходимости добавлять сахар после окончания процесса.

Мармеладную массу можно варить также в универсальном варочном аппарате. Универсальный варочный аппарат состоит из двух котлов, расположенных один над другим. Верхний котел имеет мешалку и паровую рубашку. В нижней части котла имеется отверстие, соединяющее верхний котел с нижним и закрывающееся клапаном.

Нижний котел не имеет парового обогрева и соединен с конденсационной установкой.

Рецептурную смесь загружают в верхний котел и уваривают в течение 6—8 мин при давлении пара 4—5 ати и непрерывном перемешивании до влажности 31—33%, а затем открывают клапан

и перепускают массу в нижний котел. При разрежении масса дополнительно концентрируется. Сюда же добавляются вкусовые и ароматические вещества и, если требуется, сахар.

Готовая мармеладная масса содержит 30—32% влаги и 14— 16% редуцирующих веществ.

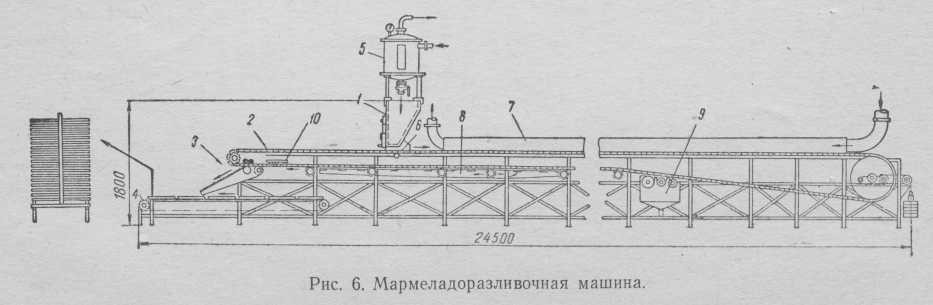

Разливка мармелада в формы, застудневание и выборка из форм. Для разливки мармелада применяется мармеладоразливочная машина, которая производит отливку мармелада в формы и выборку его из форм после застудневания.

Машина, изображенная на рис, 6, состоит из разливочной головки 7, формовочного транспортера 2, выборочного механизма 3 и цепного транспортера 4 для решет.

Разливочная головка представляет собой бункер с обогревающей рубашкой. В нижней части бункера расположен отливочный механизм, состоящий из 17 плунжерных дозаторов с золотниковой планкой.

Над разливочной головкой установлен вакуум-сборник 5 для мармеладной массы.

Для уплотнения отлитой в формы мармеладной массы и выравнивания ее поверхности установлен встряхиватель 6, состоящий из валика с эксцентрично насаженными на него шайбами.

Формовочный транспортер 2 представляет собой набор металлических форм из нержавеющей стали, прикрепленных к двухцепному транспортеру. Верхняя часть формовочного транспортера движется внутри камеры охлаждения 7, а нижняя (обратная) часть транспортера движется внутри камеры подсушки поверхностного слоя 8.

Для периодической замывки форм под нижней ветвью транспортера установлена механическая мойка 9, состоящая из вала с резиновыми щетками и барботерных трубок для горячей воды.

Выборка мармелада из форм производится пневматически. В каждой формочке просверлены отверстия диаметром 2 мм. В момент остановки цепного транспортера к металлической форме, состоящей из двух рядов формочек, плотно прижимаются насадки, в которые нагнетается воздух. Воздух входит через отверстия в формы и выталкивает мармелад на решета.

Для облегчения выборки мармелада из форм под нижней ветвью формовочного транспортера установлена подогревательная плита 10, которая слегка подплавляет мармелад перед выборкой.

Разливка мармелада на машине производится следующим образом. Готовая мармеладная масса коловратным насосом перекачивается по трубе в воронку отливочного механизма и при помощи дозаторов разливается в металлические формы. Формы проходят через механический встряхиватель и поступают в камеру охлаждения, где происходит желирование мармелада. После этого формы с мармеладом передаются на нижнюю ветвь транспортера и подогреваются для облегчения выборки мармелада. Подогретые формы поступают в выборочный механизм, где мармелад пневматически выталкивается из форм на решета.

На ряде предприятий применяется еще ручная разливка. Мармелад разливают из воронок в формы, которые представляют собой плитки из белой глины, покрытой глазурью. Применяются также металлические формы.

После разливки мармелад в формах выстаивается для желирования — садки. Образование мармеладного студня происходит при температуре 70° С. При применении лактата натрия температура студнеобразования снижается до 65° С. Продолжительность застудневания колеблется в пределах 15—30 мин и зависит от количества добавляемого лактата натрия и температуры окружающего воздуха.

Температура воздуха помещения, как показала практика, должна быть в пределах 15—20° С, причем циркуляция воздуха способствует лучшему охлаждению массы и ускоряет застудневание. При неправильно составленной рецептуре и затянувшейся варке студнеобразования может не произойти. После застудневания мармелад выбирают из форм и укладывают на решета.

Решета для укладки мармелада изготовляются из листового алюминия с отверстиями диаметром около 15 мм. Кроме алюминиевых, иногда применяют решета из нитяной сетки, натянутой на деревянные рамки. Эти решета менее прочны и менее гигиеничны, так как труднее поддаются мойке.

Сушка мармелада. Выбранный из форм мармелад имеет влажность 29—30%, рыхлую консистенцию и влажную липкую поверхность.

Для получения штучного мармелада в готовом товарном виде, т. е. в виде стойкого, транспортабельного и имеющего хороший внешний вид товара, необходимо выбранный из форм сырой полуфабрикат подвергнуть сушке. При этом влажность мармелада доводится до 22—24%. В результате сушки на поверхности мармелада образуется тонкокристаллическая корочка, состоящая из кристалликов сахара. Корочка придает мармеладу хороший вид и является защитным покрытием, предохраняющим мармелад от намокания.

Таким образом, в процессе сушки мармелада необходимо удалить излишек влаги и получить на поверхности корочку. Мармелад представляет собой трудно сохнущий продукт, так как значительное количество влаги, содержащейся в мармеладе, находится в связанном виде.

Влага в мармеладном студне находится в двух видах:

коллоидно связанной влаги и 2) капиллярной влаги.

Коллоидно связанная влага состоит из адсорбционно связанной влаги и осмотически удержанной влаги.

Адсорбционно связанная влага представляет собой воду, удерживаемую силовым полем на внутренней и внешней поверхности мицелл пектина. Этот вид влаги труднее всего поддается высушиванию.

Осмотически удержанная влага, или влага набухания, — это влага, слабо связанная с мицеллами пектина, поэтому она сравнительно легко удаляется высушиванием.

Капиллярная влага находится в капиллярах между мицеллами пектина. Она легко удаляется высушиванием, подчиняясь законам испарения со свободной поверхности воды.

До применения лактата натрия выбранный из форм мармелад имел влажность от 34 до 38%, поэтому в процессе сушки приходилось удалять 12—14% влаги.

При работе с лактатом натрия и другими буферными солями влажность мармелада составляет около 29—30% и в процессе сушки приходится удалять только 4—8% влаги, отчего продолжительность сушки значительно сокращается.

В качестве теплоносителя при сушке мармелада используется горячий воздух. Сушка мармелада производится в камерных или шкафных сушилках. Камерная сушилка представляет собой камеру площадью приблизительно 10—20 м2 и высотой около 4 м. По стенам камеры имеются стеллажи, на которые устанавливаются решета с мармеладом. Под стеллажами установлены паровые батареи. Влажный воздух выводится при помощи вентилятора. Свежий воздух подается через воздуховоды.

При сушке мармелада без лактата натрия, поступавшего в сушилку с влажностью 34—38%, приходилось постепенно повышать температуру в сушилке с 40 до 65° С. В противном случае на поверхности мармелада образовывалась корочка, которая затрудняла удаление влаги.

При работе с лактатом натрия мармелад, поступающий в сушилку, имеет меньшую начальную влажность, вследствие чего отпадает необходимость ступенчатого повышения температуры и ускорения процесса сушки. Температура в сушильной камере поддерживается на уровне 55—65° С. Продолжительность сушки колеблется в пределах 10—12 ч. На продолжительность сушки влияет первоначальная влажность мармелада, содержание редуцирующих веществ в мармеладе и структура студня.

При повышенном содержании пектина в мармеладной массе— при более крепком студне — процесс удаления влаги затрудняется. Если масса более сахаристая, процесс сушки ускоряется. При большом количестве редуцирующих веществ затрудняется образование кристаллической корочки на поверхности мармелада.

Процесс сушки мармелада в камерных сушилках идет неравномерно, так как мармелад на решетах, расположенных более близко к нагревательным батареям, и на верхних ярусах стеллажей высыхает быстрее, тогда как мармелад, находящийся в зонах слабой циркуляции воздуха, медленнее отдает влагу. Высушенный мармелад должен содержать от 20 до 24% влаги и 20—25% редуцирующих веществ.

Так как камерные сушилки имеют ряд существенных недостатков, применяются и другие типы сушилок.

Значительное распространение получили шкафные сушилки, вместимость которых равна одной варке. Это дает возможность более тщательно контролировать процесс сушки мармелада и создавать режимы сушки в соответствии с физико-химическими показателями сырого мармелада.

На кондитерской фабрике установлена непрерывно действующая сушилка ШСМ для сушки яблочного мармелада. Сушилка представляет собой камеру из трех зон с различными температурными режимами для осуществления трехступенчатой сушки. В камере смонтирован транспортер с подвесками, на которые устанавливаются контейнеры с мармеладом.

Загрузка и выгрузка контейнеров производится с помощью тележек. При прохождении контейнеров с мармеладом по тоннелям камеры теплый воздух, поступающий из жалюзийных коробок, проходит между решетками, в результате чего происходит сушка мармелада.

Для подачи горячего воздуха по одной стороне камеры установлены жалюзийные коробки, которые подают воздух в горизонтальном направлении перпендикулярно движению контейнеров с мармеладом. На противоположной стороне камеры также имеются жалюзийные коробки для отсоса влажного воздуха.

Воздух в жалюзийные коробки засасывается из цеха вентилятором. Проходя через калорифер, он нагревается до требуемой температуры и через жалюзийные коробки попадает в сушильную камеру. Таких вентиляционно-калориферных установок имеется три в соответствии с количеством температурных зон в сушилке.

Отформованный яблочный мармелад с влажностью 29,5% на штампованных решетах из алюминия загружается вручную в контейнер. Емкость контейнера — 34 решета по 2,5 кг мармелада, что в среднем составляет около 80 кг.

Контейнер, загруженный мармеладом, подвозится на подъемной тележке к сушилке, где подвешивается на пальцах каретки движущегося цепного конвейера. Скорость движения конвейера 0,128 м]мин. Загрузка и разгрузка сушилки производится каждые 10 мин.

Температура воздуха в первой зоне сушильной камеры 65— 70° С, во второй 68—72° С, в третьей 75—80° С. Температура и относительная влажность воздуха регулируются автоматически. Продолжительность пребывания мармелада в первой зоне 2,5 ч, во второй З ч и в третьей 1,5 ч. Общая продолжительность сушки в сушилке 7 ч. Влажность высушенного мармелада колеблется в пределах 23—25%. Производительность сушилки 500 кг/ч высушенного мармелада.

Сушилка ШСМ имеет целый ряд преимуществ перед камерными сушилками:

Непрерывность технологического процесса, значительная экономия времени на загрузку и разгрузку, сокращение времени на сушку мармелада в 2,5 раза и увеличение съема продукции с 1 м2 площади сушилки на 18%.

Вы стойка, укладка, упаковка и хранение формового яблочного мармелада. Высушенный мармелад имеет температуру в пределах 55—60° С. Если теплый мармелад уложить в коробки или лотки, то в результате продолжающегося испарения влаги на поверхности бумаги, которой перестилается мармелад, будет конденсироваться влага, которая может затем частично растворить образовавшуюся корочку. Поэтому по выходе из сушилки мармелад выстаивается в цехе при температуре 20—25° С и относительной влажности воздуха 50— 75%. Так как мармелад имеет плохую теплопроводность, то остывание продолжается 4 ч. После выстойки формовой мармелад укладывается в картонные коробки весом от 100 до 500 г не более чем в два ряда и в фанерные или дощатые лотки весом не более 3 кг, а также в ящики-лотки из гофрированного картона весом до 5 кг — не более чем в три ряда.

Для предохранения мармелада от увлажнения дно коробок, деревянных лотков и коробов выстилают парафинированной бумагой или пергаментом. Такой же бумагой перестилают ряды мармелада и покрывают верхний его ряд.

Картонные коробки упаковываются в фанерные или тесовые ящики. Упакованный мармелад направляется в экспедицию фабрики.

Хранить мармелад необходимо при температуре не выше 20° С и относительной влажности воздуха 75—80%.

Правильно приготовленный мармелад может сохраняться не менее 2 месяцев. В случае нарушения технологического режима производства и при неправильно составленной рецептуре мармелад в процессе хранения может намокнуть или засахариться. Намокание мармелада может произойти вследствие потери пектиновым студнем способности удерживать влагу. В результате этого происходит выделение жидкой фазы (насыщенного раствора сахаров). Это явление носит название синерезиса. Слабая способность пектина удерживать жидкую фазу может быть обусловлена плохим качеством яблочного пюре, а также ослаблением пектина при варке или сушке вследствие высокой кислотности пюре. Следует отметить, что в результате применения лактата натрия явление синерезиса в мармеладе почти не наблюдается.

Пластовой мармелад. Для приготовления пластового мармелада применяется яблочное пюре и сахарный песок. Для придания пюре соответствующего вкуса добавляется клюквенное,, рябиновое или другое ягодное пюре. Подготовка сырья ведется так же, как и для формового яблочного мармелада. Варка производится в вакуум-аппаратах периодического действия.

Соотношение пюре и сахара такое же, как и при варке формового мармелада. Для уменьшения нарастания редуцирующих веществ и улучшения качества желе добавляется лактат натрия.

Масса уваривается до содержания влаги 30—32%, не подкрашивается и не ароматизируется, затем масса разливается в фанерные или дощатые лотки емкостью 3—7 кг, выстланные пергаментом или парафинированной бумагой, или в ящики-лотки емкостью до 5 кг.

Разливка производится на разливочной машине, изображенной на рис. 7. Машина состоит из разливочного механизма, представляющего собой плунжерный насос, загрузочной воронки и ленточного транспортера. Застланные бумагой лотки устанавливаются на транспортер и подаются под разливочный механизм.

Наполненные до половины мармеладной массой лотки идут на выстойку, в процессе которой происходит охлаждение и застудневание массы. Затем лотки снова поступают на разливочную машину, наполняются до краев мармеладной массой и передаются на выстойку.

Выстойка производится в сухом, хорошо вентилируемом помещении в течение 16—24 ч. В процессе выстойки происходит застудневание второго слоя и образование на поверхности кристаллической корочки в результате испарения влаги.

Рис. 7. Машина для разливки пластового мармелада.

Корочка предохраняет мармелад от развития плесени, возможность образования которой больше, чем у формового мармелада, так как влажность кускового мармелада значительно выше. После образования корочки мармелад закрывается бумагой, крышкой и передается на упаковку.

Готовый пластовой мармелад имеет влажность 29—33%, содержит общего сахара не менее 69% и редуцирующих веществ 30—35%.

Резной мармелад. Резной мармелад является разновидностью яблочного мармелада. Масса для резного мармелада готовится так же, как и для формового мармелада. Сваренная мармеладная масса разливается в деревянные лотки высотой 1,5—2 см, где происходит застудневание массы в виде пласта. После этого пласт режут на бруски прямоугольной формы весом 14—16 г, раскладывают на решета и помещают в сушилку, где высушивают до влажности 18—22%. Иногда резной мармелад обсыпают сахарным песком или погружают в горячий пересыщенный сахарный сироп (тираж), а затем вынимают из тиража и подсушивают. Образовавшаяся после подсушивания тонкокристаллическая корочка придает мармеладу хороший внешний вид и предохраняет от увлажнения.

Производство пата

Этот вид мармелада готовится в основном из абрикосового и реже из сливового пюре. Обычно пат готовят в цехах, изготовляющих десертные сорта конфет. Студень из указанных видов пюре отличается от студня из яблочного пюре более вязкой (затяжистой) консистенцией, не ломается, плохо режется ножом и плохо выбирается из жестких форм. Соотношение пюре и сахара в рецептуре пата берется из расчета 1 часть пюре на 1,2— 1,5 частей сахара, в зависимости от содержания пектина.

Варку масс для пата производят в открытом варочном котле емкостью 50 л. Процесс должен проходить быстро, поэтому давление пара должно быть не менее 4—5 ати. Конечная температура уваривания составляет 112—115° С, что соответствует влажности массы 15—18%. В процессе уваривания массы происходит нарастание инвертного сахара, содержание которого к концу варки может доходить до 50%, поэтому патока не добавляется. Для уменьшения нарастания инвертного сахара, так же как и при варке яблочного мармелада, добавляется лактат натрия.

Готовность массы определяется по рефрактометру и пробой на пат. Проба на пат заключается в выливании порции массы на мраморную доску или стекло. Готовая масса должна быстро застудневать в виде кружков и хорошо отделяться от поверхности стекла или мраморной доски.

Сваренная масса формуется в виде лепешек (абрикосовый пат) путем отливки на гладкую поверхность, а также в виде полушарий путем отливки в ячейки, сделанные в сахарном песке или кукурузном крахмале. После отливки пат выстаивается в течение 30—40 мин для образования желе. Отливка пата в сахарный песок производится на отливочной машине, сконструированной и внедренной на кондитерской фабрике имени Самойловой. Такая машина (рис. 8) состоит из станины, цепного транспортера, штампующего механизма для штамповки ячеек в сахарном песке и отливочного механизма. Сваренная масса при помощи насоса заливается в воронку 1 отливочной машины. Лотки, наполненные сахаром, ставятся на цепной транспортер 2 отливочной машины и подаются под штампующий механизм 5, который отштамповывает ячейки в сахаре. Затем лотки поступают под разливочный механизм 4, который отливает 30 рядов в минуту, после этого поверхность пата посыпается сахарным песком и он идет на выстойку. После застудневания излишек сахарного песка отсеивается и пат поступает на расфасовку.

Отливка Пата в крахмал может производиться также на конфетоотливочных машинах.

Пат, отлитый в кукурузный крахмал, после образования желе выбирается из крахмала, остатки крахмала сдуваются сжатым воздухом или сметаются щетками, после чего мармелад на специальных решетах погружается в насыщенный раствор сахара (тираж) с содержанием сухих веществ 70% и температурой 30° С. Затем мармелад укладывается на решета для сушки и

Рис. 8. Машина для отливки пата.

подсушивается в горячих камерах при температуре 40—50° С в течение 4—6 ч\ после сушки на поверхности образуется кристаллическая корочка из сахарозы, предохраняющая мармелад от намокания и придающая ему хороший внешний вид.

Готовый пат имеет влажность 10—15% и содержание редуцирующих веществ до 25%.

Производство желейного мармелада

Желейным называется мармелад, приготовляемый с добавлением желирующих веществ — агара или пектина.

В практике кондитерской промышленности желейный мармелад изготовляется на агаре. Кроме желирующих веществ, для приготовления желейного мармелада применяются: сахар, па-

тока, пищевые кислоты, фруктово-ягодные припасы, ароматические вещества и красители.

В отличие от яблочного мармелада желейный мармелад готовится в основном без добавления фруктовых пюре и поэтому иногда называется искусственным мармеладом.

Желейный мармелад бывает формовой — в виде различных фигурных изделий, обсыпанных с поверхности сахарным песком или имеющих на поверхности тонкокристаллическую корочку без обсыпки сахаром, и резной — в виде апельсинных и лимонных долек или в виде продолговатых изделий прямоугольной формы с гладкой или гофрированной поверхностью, обсыпанной сахарным песком.

В отличие от яблочного желейный мармелад прозрачен, но при добавлении в рецептуру фруктово-ягодных припасов или пюре прозрачность теряется. Вкус и аромат желейного марме- лада достигается введением в рецептуру кислот и фруктовоягодных эссенций.

Формовой желейный мармелад получается следующим образом: воздушно сухой агар предварительно замачивается в ваннах из нержавеющей стали. Агар в виде крупки насыпают в марлевые мешочки и опускают их в ванны с проточной водой. Замочка ведется в течение 3 ч и более, в зависимости от качества агара, В процессе замочки происходит набухание агара, а также извлекаются красящие и пахучие вещества. Кроме сухого агара, может применяться очищенный агаровый студень с содержанием агара 1 %.

В варочный котел со змеевиковым обогревом загружается замоченный агар или агаровый студень, растворяется в воде и затем добавляется сахар и патока. Сырье берут в следующих соотношениях: сахара 100 частей, патоки 50 частей, агара 2 части. Воды добавляется около 40% к весу сахара.

В барботер пускается пар, и происходит растворение сахара. Когда сахар растворится, закрывают паровой вентиль барботера, пускают пар в глухой змеевик и уваривают сироп до влажности 30—33%.

Приготовлять агаро-сахарный раствор можно также в открытых варочных котлах любой емкости. Готовый агаровый сироп фильтруется через сито с диаметром отверстий 0,5 мм. Профильтрованный агаровый сироп засасывается через шланг в вакуум-аппараты периодического действия емкостью 150 л.

Варка массы производится при давлении греющего пара 3—4 ати и разрежении 400—500 мм рт. ст. Масса уваривается до влажности 26—27%. Массу можно варить в универсальных варочных аппаратах и змеевиковых варочных аппаратах.

Сваренная масса сливается в приемный бак, а оттуда перекачивается в темперирующую машину. Темперирующая машина представляет собой цилиндр с двойными стенками, между которыми пропускается холодная вода. Внутри цилиндра имеется механическая мешалка. Масса при непрерывном перемешивании, охлаждается до температуры 55—60° С. В конце охлаждения добавляются согласно рецептуре: разведенные красители, лимонная кислота и эссенции. После тщательного перемешивания, всех добавок масса выгружается в медные тазы и поступает на разливку.

Разливка массы производится на разливочной машине, применяемой для яблочного мармелада.. Разлитый в формы мармелад образует желе при температуре 40—45° С в течение 40— 90 мин.

Желейный формовой мармелад разливают также вручную в керамические формы.

После образования желе мармелад вынимается из форм, укладывается на решета и выстаивается в цехе в течение 45— 60 мин для подсушивания. Затем мармелад ссыпают на столы с бортами для обсыпки сахарным песком, укладывают на решета и направляют в сушилки. Только что выбранный мармелад нельзя обсыпать сахарным песком, так как поверхность мармелада влажная и сахарный песок будет растворяться.

Сушка мармелада производится в камерных или шкафных сушилках при температуре 40° С в течение 6—8 ч. При более высокой температуре в сушилках возможно расплавление агарового студня.

Высушенный мармелад выгружается из сушилок и выстаивается в цехе для охлаждения в течение 4—6 ч, после чего укладывается в коробки по 200—500 г, лотки по 3 кг или короба из гофрированного картона по 5 кг.

При изготовлении желейного мармелада на агароиде имеются некоторые особенности в технологическом процессе, которые связаны со свойствами агароида. При изготовлении агароидного сиропа необходимо вначале растворить сахар, а затем уже добавлять в раствор замоченный агароид.

Для предохранения агароида от гидролиза при подкислении массы необходимо вводить буферные соли, и в частности динатрийфосфат (Nа2НР04), в количестве 0,1% к весу агароидного сиропа. Патоку необходимо вводить в конце уваривания сиропа, так как в противном случае уменьшается прочность студня в результате продолжительного действия кислоты патоки.

Кроме патоки, рекомендуется вводить нейтральный инвертный сироп в количестве 6—8% к весу сахара. Его вводят в агароидно-сахаро-паточный сироп, охлажденный до 80° С. Сваренный агароидный сироп охлаждают до температуры 70° С, после чего добавляют кислоту и ароматические вещества, так как температура желирования массы 60° С, а не 40—45° С, как у агара. Продолжительность желирования около 10 мин, благодаря чему для разливки требуется меньше форм, чем при применении агара.

Готовый желейный мармелад имеет влажность 17—20% и содержание редуцирующих веществ не более 25%.

Трехслойный мармелад. Трехслойный мармелад представляет собой изделия прямоугольной формы с рифленой поверхностью, состоящие из трех слоев. Крайние два слоя желейные, окрашенные в разные цвета, средний слой пастильный (белый). Масса для крайних слоев готовится так же, как и для формового желейного мармелада, но с добавлением молочной кислоты вместо

Рис. 9. Схема машины для резки трехслойного мармелада.

лимонной. Средний слой получается путем сбивания яблочного пюре с сахаром и яичным белком с последующим добавлением агарового сиропа к сбитой массе, а также кислоты и ванилина. Готовая масса разливается в деревянные лотки с фанерным дном, покрытым бакелитовым лаком, или с дном из нержавеющей стали.

Вначале заливается первый слой толщиной около 8 мм (например, зеленый). После того как первый слой зажелирует, наливают второй слой (пастильный). После желирования второго слоя наливают третий слой (розовый). После того как последний слой образует желе, пласты поступают на резку. Резка производится на мармеладорезальной машине, схема которой изображена на рис. 9.

Пласты мармелада вынимаются из лотков, укладываются на пульсирующий транспортер 1 и через опорный мостик 3 попадают под гильотинный нож 2 с гофрированной поверхностью, который разрезает пласт по ширине и длине. Вращающийся съемник 4 снимает прилипшие к ножу изделия и передает их на лоток 5 с радиально выгнутой поверхностью. Отсюда изделия при помощи вращающейся гребенки 6 и неподвижной гребенки 8 попадают на наклонную плоскость 9, с которой падают на решетки, двигающиеся по транспортеру.

В процессе резки мармелад обсыпается сахарным песком, который поступает из бункера в трясосито, а затем на изделия. Излишек сахарного песка удаляется при помощи шнека 7. Нарезанный мармелад поступает в сушилки, где подсушивается при температуре 40°С в течение 4 ч до влажности 18%, охлаждается и укладывается в лотки.

Апельсинные и лимонные дольки. Изделия изготовляются в виде ломтиков апельсина или лимона. Ломтики готовятся с корочкой, как у натуральных плодов, с имитацией их вкуса и цвета. Масса для апельсинных и лимонных долек готовится так же; как и для формового желейного мармелада. Масса подкисляется лимонной кислотой и ароматизируется натуральным лимонным или апельсиновым маслом. Для лимонных долек масса окрашивается в желтый цвет, а для апельсинных в красный цвет.

Готовая масса разливается в стальные формы-желоба с водяным охлаждением, охлаждается в желобах в течение 2 ч. Охлажденные батоны вынимаются из форм, укладываются на лотки и выстаиваются в цехе около 8 ч для подсушивания поверхности батона.

Параллельно с приготовлением батонов готовится корочка из той же массы, что и батоны, но нижний белый слой получается сбиванием агарового сиропа с яичным белком, а верхний окрашивается в желтый или оранжевый цвет. Масса разливается в лотки или размазывается на конвейере. Конвейер, сконструированный работниками фабрики «Ударница», состоит из прорезиненной ленты, натянутой на двух барабанах. Длина конвейера 10 м. Толщина слоев регулируется ножами, установленными в разливочных воронках. Вначале разливается один из окрашенных слоев толщиной около 2 мм. Слой охлаждается воздухом и подается ко второй воронке. Здесь на него наносится второй слой и также охлаждается. Батоны вручную обертывают корочкой, обсыпанной сахаром, и укладывают на решета. После выстойки в цехе в течение 4 ч батоны поступают на резку.

В настоящее время работает агрегат для производства апельсинных и лимонных долек (рис. 10). Агрегат приготовляет корочку для долек. Вначале готовится белый слой, а затем прозрачный. Корочка после желирования режется на 12 полос — соответственно

Рис. 10. Агрегат для производства мармелада типа апельсинных и лимонных долек:

/ — станина, 2 — ленточный транспортер, 3 и 4 — разливочные головки для образования корочки^, 5 — резательный механизм, 6 — разливочная головка для образования батона, 7 — желобчатый транспортер для формования батона, 8 — устройство для обсыпки изделий сахаром, 9 — ленточный транспортер для выстойки батонов.

количеству формуемых батонов. Полосы укладываются в желоба формовочного транспортера. Из разливочной головки в желоба дозируется масса для батонов. Непрерывные заготовки, состоящие из корочки с налитой в нее массой для батонов, проходят под охлаждающим кожухом, где охлаждаются до температуры 8° С. Заготовки непрерывно поступают на ленточный транспортер, где попадают на слой сахарного песка и обсыпаются сверху сахаром. Обсыпанные сахаром батоны поступают на транспортер для выстойки, а затем на резальную машину. Производительность агрегата 240 кг]ч.

Резка батонов производится на резальной машине конструкции В. У. Кваша, сходной с машиной для резки трехслойного мармелада. Нарезанные дольки обсыпаются сахарным песком и поступают на сушку. Сушка производится в камерных или шкафных сушилках при температуре 40—42° С. После сушки дольки охлаждаются в цехе до температуры 18—20° С и укладываются в коробки или лотки (укладывается набор из двух сортов — апельсинных и лимонных долек). Готовые апельсинные и лимонные дольки имеют влажность 15—19% и содержание редуцирующих веществ 20—25%.

Отходы и брак в производстве мармелада

В производстве яблочного мармелада и пата при вторичной протирке пюре получаются отходы в количестве 0,31%, которые не используются в производстве. Отходы, полученные при изготовлении яблочного формового мармелада (при варке, разливке в формы, выборке из форм и сушке), используются при изготовлении пластового мармелада.

Отходы, полученные при изготовлении желейного мармелада, должны обязательно растворяться в воде и процеживаться. Однако при этом происходит разрушение агара под действием кислоты, содержащейся в желейном мармеладе.

На основании работ ВКНИИ и кондитерских фабрик переработку этих отходов производят после усреднения их двузамещенным фосфорнокислым натрием Nа2НР04• 12Н20. К отходам добавляют 2,5% этой соли, подогревают до кипения, а затем уваривают до влажности 28—30%. Обработанные таким образом отходы добавляют в количестве 25% к клеевому сиропу при изготовлении темно- окрашенных сортов формового желейного мармелада.

Останні коментарі