Пастилой называется продукт, полученный сбиванием смеси фруктово-ягодного пюре с сахаром и яичным белком. Сбитая масса смешивается с агаровым сиропом или мармеладной массой. В качестве добавок при производстве пастилы применяются фруктово-ягодные припасы, пищевые кислоты, эссенции, красители. Пастила, приготовленная с добавлением агарового сиропа, называется клеевой пастилой. Пастила, приготовленная с добавлением мармеладной массы, называется заварной.

Кондитерская промышленность СССР изготавливает главным образом клеевую пастилу.

Клеевая пастила готовится в виде изделий различной формы и размера: резная в виде прямоугольных брусков и квадратов (шашки) и отливная (зефир). Заварная пастила бывает резная и пластовая.

Кроме указанных основных видов пастилы, выпускается белевская пастила и некоторые другие разновидности пастилы, изготовляемые сравнительно редко.

За границей производят сходный с нашей пастилой продукт под названием «маршмелоу». Маршмелоу готовят из агара и патоки с добавлением яичного белка и желатина, но без яблочного пюре.

Клеевая резная пастила

Сырьем для приготовления клеевой пастилы служат яблочное пюре, сахар, патока, яичный белок или другие пенообразователи, например кровяной альбумин или препарат ВНИРО (рыбий белок). Кроме яблочного пюре, могут применяться абрикосовое, рябиновое, клюквенное и другие виды пюре и фруктовоягодные припасы для приготовления соответствующих сортов пастилы: абрикосовой, рябиновой, клюквенной, мандариновой и др.

В качестве вкусовых добавок применяются фруктово-ягодные припасы, кислоты и эссенции. Для придания соответствующей окраски применяются пищевые красители.

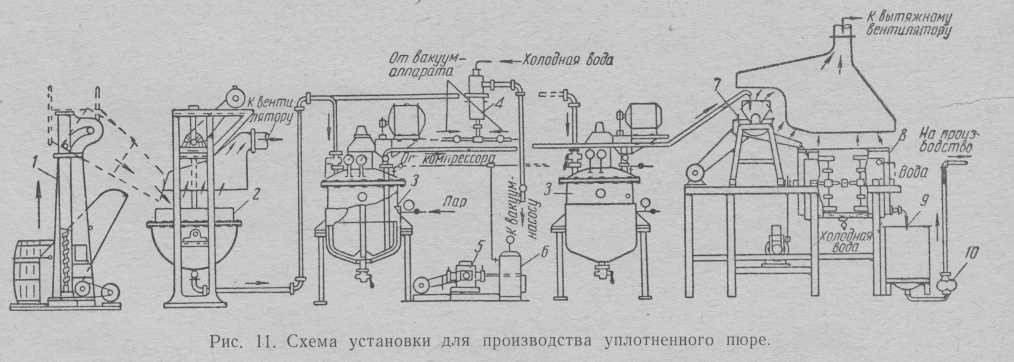

Подготовка сырья для производства пастилы. Яблочное пюре, идущее для приготовления пастилы, должно содержать не менее 12—14%, сухих веществ и иметь хорошую студнеобразующую способность. Применение пюре с меньшей влажностью дает возможность сократить производственный цикл (выстойку и сушку пастилы). На кондитерской фабрике для производства пастилы применяется уплотненное пюре с содержанием сухих веществ 15—17%, Уплотненное яблочное пюре готовится из обычного пюре или пульпы.

Для приготовления уплотненного пюре на фабрике установлена поточная линия (рис.11). Яблочное пюре или пульпа при помощи бочкоопрокидывателя 1 выгружаются из бочек в открытый варочный котел 2 с мешалкой, где производится нагревание их с целью десульфитации. Десульфитированное пюре через разгрузочный штуцер поступает в вакуум-шпаритель 3, где производится шпарка пульпы. Влага удаляется при помощи конденсационной установки 4. Этот же вакуум- шпаритель применяется и для выпаривания влаги из пюре. Масса из вакуум-шпарителя выдавливается в воронку протирочной машины сжатым воздухом, поступающим из насоса 5 и ресивера 6 в вакуум-шпаритель. Пюре из протирочной машины 7 самотеком поступает в охладитель 8, снабженный водяной рубашкой и горизонтальной мешалкой. Охлажденное яблочное пюре самотеком сливается в сборник 9, и оттуда при помощи насоса 10 подается в цех.

При отсутствии специальной аппаратуры уплотненное пюре можно получать, уваривая яблочное пюре в обычном начиночном вакуум-аппарате. Протертое уплотненное пюре направляется для купажирования в смеситель с механической мешалкой.

Исследования ВКНИИ по применению уплотненного пюре показывают, что в результате уплотнения (уваривания) пюре ухудшается студнеобразующая способность пектина и прочность студня снижается на 14— 20%. Этот недостаток может быть устранен путем увеличения разрежения в вакуум- шпарителе и сокращения времени уваривания.

Приготовление пастильной массы. Клеевая пастила представляет собой в основном агаровый студень, а заварная пастила — пектиновый студень. Пастильный студень резко отличается от мармеладного. Мармеладный студень представляет собой однородную массу, пастильный студень имеет мелкопористую пенообразную структуру. Пена состоит из дисперсной фазы — газа, образующегося в виде сравнительно крупных пузырьков воздуха, и непрерывной фазы — дисперсионной среды, жидкость, которая образует оболочки пузырьков воздуха, или каркас пены. При этом газовая фаза может составлять 99% всего объема пены. Согласно теории П. А. Ребиндера, пену можно рассматривать как грубо концентрированную эмульсию газа в жидкости или как пластинчато-деформированную жидкость в газе.

Все жидкости обладают большей или меньшей пенообразующей способностью. Однако устойчивость образовавшейся пены весьма различна и зависит от вязкости жидкости и ее поверхностного натяжения. Для получения устойчивой пены в системе газ — жидкость необходимо присутствие третьего компонента— стабилизатора, повышающего устойчивость пены. Такими стабилизаторами при производстве пастилы являются яичный белок, кровяной альбумин, молочный белок и др. Эти белки являются высокомолекулярными поверхностно активными веществами, образующими с водой яблочного пюре гидрофильные коллоидные системы.

При отсутствии стабилизаторов силы поверхностного натяжения стремятся сократить до минимума общую поверхность раздела всей системы, сделать ее наименьшей. Отдельные капельки жидкости, образующие пенистую эмульсию, под влиянием сил поверхностного натяжения стремятся сократиться. Пузырьки воздуха в пене стремятся соединиться в общую массу, при этом пленка пузырьков прорывается, в результате чего пена разрушается. Это явление произвольного разрушения пены называется коалесценцией.

Поверхностноактивные вещества, собираясь в поверхностном слое пленки пузырьков, увеличивают механическую прочность этого слоя, препятствующую прорыванию пленки пузырьков и агрегатированию последних. Уменьшение размеров пузырьков придает большую прочность пене. Полученная пенообразная масса имеет удельный вес 0,5 при удельном объеме, равном 2,0.

Сбитая масса после выстаивания образует слабое желе в слое пленки, обволакивающей воздушные пузырьки. Пласты такой массы очень липкие, поэтому плохо режутся, легко выделяют жидкую фазу (явление синерезиса), быстро высыхают и засахариваются. Для того чтобы закрепить пенообразную и желеобразную структуру и придать массе достаточную прочность, необходимую для дальнейшей обработки, сбитую яблочно-сахарную массу смешивают с агаровым сиропом или мармеладной массой. Агар или пектин после выстаивания образует прочное желе.

Горячий агаровый сироп или горячая мармеладная масса, добавленная к сбитой массе с температурой 30° С, заполняет воздушные- пространства, имеющиеся между отдельными пузырьками сбитой массы, и вытесняет из них воздух. Температура смеси достигает 50° С.

Адсорбированный альбуминовый гель при температуре 50° С, близкой к температуре свертывания альбумина, коагулирует и тем самым придает прочность оболочке. По мере остывания массы агар или пектин образует прочный студень, отличающийся от мармеладного мелкопористой структурой благодаря мельчайшим пузырькам воздуха.

В практике пастильного производства получение пенообразной структуры достигается сбиванием смеси яблочного пюре, сахара и яичного белка. Большое значение для качества пены имеет плотность яблочно-сахарной смеси и количество яичного белка. Чем больше плотность смеси, тем лучше образуется пена.

Оптимальная влажность яблочно-сахарной смеси, при которой образуется пышная пена, колеблется в пределах 42—44%. Для того чтобы получить указанную влажность рецептурной смеси при влажности яблочного пюре 88%, отношение яблочного пюре к весу сахара должно быть 1:1.

Для улучшения качества пенообразования, а главным образом для сокращения продолжительности сушки пастилы желательно иметь меньшую влажность рецептурной смеси, что достигается применением уплотненного пюре.

При содержании сухих веществ в уплотненном пюре 17% влажность рецептурной смеси составляет 41—43% за счет уменьшения влажности уплотненного пюре и увеличения количества сахара в рецептурной смеси до 1,2 части на 1 часть пюре.. Количество свежего яичного белка составляет от 1,0 до 1,5% к весу рецептурной смеси.

Присутствие жира в сбиваемой массе увеличивает поверхностное натяжение жидкости и тем самым ухудшает пенообразование. Жир может попасть в массу при недостаточно тщательном отделении белка от желтка. Присутствие спирта в сбиваемой массе при использовании переброженного пюре вызывает частичную денатурацию белков и приводит к ухудшению пенообразования. Повышение температуры сбивания выше 60° С приводит к коагуляции — свертыванию белков.

Приготовление пастильной „массы производится в машинах периодического и непрерывного действия.

Пастилосбивальная машина периодического действия (рис. 12) состоит из деревянного корытообразного корпуса с крышкой и полукруглым дном, внутри которого вращается вал с Т-образными лопастями. Вал делает 200—250 об]мин. В нижней части корпуса имеется штуцер с заслонкой для слива сбитой массы. Количество смеси, загружаемой в машину, 100—110 кг.

В машину загружают отвешенную порцию яблочно-сахарной смеси и добавляют около половины белка, потребного на одну загрузку. Затем закрывают крышку и пускают в ход вал с лопастями. В результате перемешивания происходит растворение сахара в яблочном пюре и вспенивание массы. Через 10 мин добавляют вторую порцию белка и продолжают сбивание в тече-

Рис. 12. Сбивальная машина.

ние 8—10 мин при открытой крышке, что способствует лучшей аэрации массы и испарению воды. Окончание сбивания массы определяется по изменению объема, который увеличивается примерно в два раза по сравнению с первоначальным, а также по увеличению вязкости массы.

При недостаточном сбивании масса получается грубопористая — недосбитая. В случае продолжительного сбивания масса получается чрезмерно пышная — пересбитая, что также отрицательно влияет на качество пастилы.

Параллельно со сбиванием яблочно-сахарной смеси готовят агаро-сахаро-паточный сироп. Сироп получают увариванием 1 части сахара, 0,5 части патоки и 0,02 части агара в змеевиковых варочных колонках, вакуум-аппаратах периодического действия или открытых варочных котлах. Рецептура сиропа и процесс уваривания такие же, как при изготовлении сиропа для желейного мармелада. Влажность сиропа. 20—22%,. Готовый сироп с температурой 85—90° С добавляют в сбивальную машину к сбитой яблочно-сахарной смеси в количестве 50%, от веса смеси.

Одновременно добавляют вкусовые, ароматические вещества и красители. Массу вымешивают при открытой крышке в течение 3—4 мин, а затем выгружают в металлическую чашу на колесах или специальный сборник. Влажность готовой пастильной массы, приготовленной на обычном пюре, 38—40%на уплотненном— 33—34%. Содержание редуцирующих веществ 7— 10%. Температура массы 44—46° С. Правильно сбитая масса должна иметь удельный вес 0,6—0,65.

Приготовление пастильной массы в машинах периодического действия имеет ряд существенных недостатков:

небольшая производительность сбивальной машины — 180—200 кг/ч;

ручная загрузка и разгрузка машины;

в зависимости^ от режима работы возможно получение недостаточно сбитой или чрезмерно сбитой массы.

Агрегаты непрерывного действия, сконструированные С. А. Козловым , работают на ряде кондитерских фабрик.

Сбивальный агрегат (рис. 13) состоит из двухкорпусного сбивального аппарата У, предназначенного для сбивания яблочно-сахарной смеси с яичным белком или другим пенообразователем, и смесителя 2, служащего для перемешивания сбитой массы с агаро-сахаро-паточным сиропом и вкусовыми добавками.

Сбивальный аппарат представляет собой два горизонтально расположенных один над другим корпуса круглого сечения с загрузочными воронками и разгрузочными патрубками. Внутри каждого корпуса по оси проходят валы с укрепленными на них крестовинами. Через лопасти крестовин пропущены прутки из нержавеющей стали, служащие для сбивания массы. Лопасти крестовины установлены с постепенным увеличением угла их наклона от 5 до 15° для перемещения сбиваемой массы вдоль цилиндра.

Смеситель 2 представляет собой цилиндрический корпус такой же конструкции, как для сбивания массы, но на валу смесителя расположены 4 пары Т-образных лопастей под некоторым углом в сторону вращения, что также способствует перемещению массы вдоль цилиндра. Сбивальный аппарат и смеситель имеют водяную рубашку для темперирования сбиваемой смеси.

Приготовленная в рецептурном отделении рецептурная смесь, состоящая из яблочного пюре, сахара и возвратных отходов, загружается в сборник 3 и оттуда при помощи плунжерного насоса непрерывно подается в первую секцию сбивального аппарата. Туда же из сборника 5 непрерывно поступает яичный белок. Сбитая масса самотеком сливается во вторую секцию сбивального аппарата, куда добавляется вторая порция яичного

белка и красителя из сборника 6. Сбитая масса самотеком сливается в воронку смесителя 2, туда же при помощи плунжерного насоса 8 из вакуум-сборника 7 подается агаровый сироп, а также кислота и эссенция из сборников 9 и капельницы 10.

В смесителе происходит перемешивание сбитой массы с агаровым сиропом, кислотой и эссенцией. Готовая масса сливается в специальную воронку и самотеком поступает в пастилоразливочную машину.

Рис. 13. Сбивальный агрегат непрерывного действия:

1 — сбивальный аппарат, 2 — смеситель, 3 — сборник -для яблочно-сахарной смеси.

4 и 8 — плунжерные насосы, 5 и 6 — сборники с питателями для дозировки яичного белка, 7 — вакуум-сборник для агарового сиропа, 9 — сборник и питатель для кислоты, 10 — капельница для дозировки эссенции, 11 — вентилятор для удаления сернистого ангидрида.

При работе на непрерывно действующем пастилосбивальном агрегате большое влияние на качество пастильной массы оказывает правильная дозировка яичного белка и агарового сиропа.

Разливка пастильной массы в лотки. Готовая- пастильная масса разливается на пастилоразливочной машине в лотки, изготовленные из фанеры или дюралюминия. Размеры лотков зависят от размеров разливочного механизма, а также от размеров режущего механизма резальной машины, так как при несоответствии этих размеров количество отходов при резке будет увеличиваться.

Лотки имеют следующие внутренние размеры (в мм): длина 1360, ширина 312, высота 20. Лотки застилаются двусторонней клеенкой или прорезиненным полотном. Полотно слегка увлажняется для того, чтобы оно плотно прилегало к поверхности лотка и не образовывало складок.

Пастильная масса самотеком или при помощи шнека загружается в бункер 1 разливочной машины (рис. 14). Загрузка массы самотеком возможна в том случае, если сбивальный агрегат установлен над разливочной машиной. В противном случае масса из металлических чаш загружается в приемный бункер 5 и

Рис. 14. Пастилоразливочная машина.

оттуда спиралью шнека 6 подается в бункер 1, имеющий водя– ную рубашку для темперирования массы при разливке. Лотки для разливки пастильной массы предварительно застилают прорезиненным полотном и ставят на цепной транспортер 3, который подает их под разливочный механизм 2, где они непрерывно до краев заполняются пастильной массой. Благодаря особым пружинящим роликам лотки плотно прижимаются к разливочному механизму, в результате чего устраняется вытекание пастильной массы. Излишек пастильной массы в лотке удаляется при помощи трех наклонных стальных ножей, установленных в разливочной коробке. Заполненные пастильной массой лотки по транспортеру 4 передаются на выстойку. Производительность машины 1800 кг пастильной массы в час.

Выстойка пастилы. В процессе выстойки происходит образование желе (садка) благодаря присутствию агара и отчасти пектина, испарение влаги и образование в результате этого тонкокристаллической корочки на поверхности пласта. В процессе застудневания пастильная масса теряет текучесть, переходит из жидкого в полутвердое состояние, в результате чего пласт легко выбирается из лотка и режется. Корочка на поверхности пласта предохраняет его от прилипания к поверхности транспортеров режущей машины и от деформирования в процессе

резки. Основное влияние на процессы выстойки оказывает температура воздуха. Относительная влажность и скорость движения воздуха оказывают меньшее влияние. Низкая температура воздуха ускоряет процесс образования желе в связи с замедлением теплового движения частиц агара и пектина. Однако при низкой температуре замедляется процесс испарения влаги и образования корочки на поверхности пласта. С другой стороны, во время выстойки температура не должна превышать 40—50° С, т. е. температуру застудневания агара.

В практике настильного производства часто применяют раздельное ведение процесса выстойки. Первая стадия — образование желе — ведется в цехе при температуре 18—20° С и вторая стадия — образование корочки — при температуре 38—40° С.

В настоящее время выстойка проводится при температуре 36—38° С в специальных камерах, вначале при отсутствии движения воздуха в течение 1 ч, а затем при скорости воздуха 1 м/сек в течение 1,5 ч. В процессе выстойки влажность пастильного пласта снижается на 3—4% вследствие испарения влаги.

При отсутствии камер выстойку можно производить в цехе при температуре 25—30 °С и усиленной циркуляции воздуха. В этом случае продолжительность выстойки колеблется в пределах 6—8 ч. После выстойки лотки с пастельными пластами передаются на резку.

В настоящее время на кондитерской фабрике работает поточная линия безлотковой разливки и выстойки пастилы. Пастельная масса разливается на прорезиненную ленту, которая проходит через охлаждающий шкаф, где происходит образование желе, а затем через шкаф с подогревом, где происходит образование корочки, после чего пласт поступает в резальную машину.

Резка пастилы. Резка пастилы производится на резальных машинах конструкции фабрики системы Калача и других.

На резальной машине конструкции фабрики (рис. 15) пласты, уложенные корочкой вниз на ленточный транспортер 2 резальной машины, поступают на транспортер 3 (шести- или четырехручьевой, в зависимости от количества ножей в машине) и попадают на продолькорежущий механизм 4 резальной машины, состоящий из дисковых ножей. Пласт разрезается на 4 или 6 продольных полос шириной 73 мм, которые при помощи особого механизма раздвигаются и попадают под ножи поперечнорежущего механизма 5. Поперечнорежущий механизм состоит из прямых ножей, укрепленных на бесконечных цепях транспортера. Шаг ножей равен ширине бруска пастилы.

Приводная головка транспортера имеет барабан с пуансонами 6 для автоматического выталкивания изделий из межножевых промежутков на решета. Ножи поперечнорежущего механизма, врезаясь под прямым углом в полосы пастильного пласта, окончательно разрезают их на отдельные изделия. Нарезанные изделия вначале удерживаются между лезвиями ножей благодаря сво- •ей клейкости, а затем выталкиваются пуансонами переднего барабана на решета, подаваемые транспортером 1.

Вследствие разницы меж/^у линейными скоростями режущей – цепи и транспортера при укладке изделий на решета между ними образуются интервалы.

Заполненные пастилой решета с правильными рядами изделий устанавливаются на тележки и направляются в сушилку. Срезанные с боков пастильного пласта крошки отводятся в шнек, где протираются через отверстия в торцовой части шнека. Протертая масса стекает в бункер, из которого периодически перекачивается насосом на сбивальную станцию для переработки.

Производительность 6-ручьевой резальной машины колеблется от 450 до 790 кг]ч. Нарезанная пастила имеет влажность на неуплотненном пюре 34—36% на уплотненном 30—32%.

Сушка пастилы. Нарезанная пастила вследствие значительной влажности имеет нежную структуру и липкую поверхность. Для удаления излишка влаги и получения кристаллической корочки на поверхности пастилу подсушивают до влажности 16—18%.

Благодаря пористой структуре пастилы для ее сушки требуется меньше времени, чем для мармелада, так как диффузия влаги идет быстрее. Но пастила легко деформируется при сушке, поэтому сушку пастилы следует вести при иных режимах, чем мармелад.

Основными факторами, влияющими на продолжительность сушки пастилы, являются качество и количество студнеобразующих веществ, содержащихся в пастиле, т. е. агара и пектина, а также количество декстринов патоки.

Как известно, пектиновый и агаровый студни хорошо удерживают влагу, поэтому увеличение доли пюре, агара и патоки в рецептуре пастилы придает пастиле затяжистую структуру и замедляет процесс сушки. Увеличение же доли сахара в рецептуре пастилы за счет уменьшения количества пюре и агара придает пастиле сахаристую структуру с толстой корочкой на по-

Рис. 16. Тоннельная сушилка для пастилы (поперечный разрез):

1 — сушильный коридор, 2 — диффузор для подачи горячего воздуха, 3 — диффузор для удаления влажного воздуха,

4 — направляющие для воздуха, 5 — калорифер, 6 — вентилятор, 7 — вагонетка для решет, 8 — цепной транспортер,

9 — рельсы.

верхности, которая деформируется при резке, но продолжительность сушки значительно сокращается.

Сушка пастилы ведется на решетах в камерных или шкафных сушилках, а также в непрерывно действующих тоннельных сушилках.

Тоннельная сушилка (рис. 16) состоит из сушильной камеры и камеры для охлаждения. На полу камер проложены рельсы, по которым передвигаются стеллажные вагонетки с установленными на них решетами с пастилой. Вагонетки перемещаются вдоль камеры при помощи цепного транспортера с лапками, которые захватывают их. Цепной транспортер включается периодически.

Сушка изделий производится горячим воздухом, который нагревается в калориферах. Воздух подается вентиляторами в сушильную камеру через специальные отверстия — диффузоры. Сушильная камера имеет две зоны с различной температурой.

Сушка в непрерывно действующих сушилках производится в две стадии. В первой зоне температура воздуха 40—45 °С, относительная его влажность 50% и скорость 1 м/сек. Поток воздуха направлен перпендикулярно движению стеллажных тележек с решетами. Продолжительность сушки в первой секции 2—2,5 ч. Во второй зоне поддерживается температура воздуха 55—60° С, относительная его влажность 20—25% и скорость 1 м/сек. Продолжительность сушки во второй секции 1 ч.

Высушенная пастила на стеллажных тележках поступает в последнюю секцию — камеру охлаждения, где пастила выдерживается в течение 30 мин при температуре воздуха 25—30° С. Влажность высушенной пастилы составляет 17—19%, содержание редуцирующих веществ 8—12%.

Камерная сушилка представляет собой камеру площадью от 10 до 24 ж2. На стенах камеры расположены паровые батареи. Камера имеет вытяжной вентилятор для удаления влажного воздуха. Решета загружаются в камеру на стеллажных тележках.

Температура воздуха в сушилке поддерживается в начале сушки 45° С, в конце 55° С. Такой постепенный нагрев воздуха способствует хорошему испарению влаги и предотвращает преждевременное образование корочки. Продолжительность сушки 5—6 ч. Высушенная пастила на стеллажных тележках вывозится в цех, где выстаивается в течение 1—2 ч при температуре 20—25° С.

Опудривание пастилы, укладка в коробки и лотки. Высушенная пастила обсыпается сахарной пудрой. Сахарная пудра предохраняет пастилу от слипания и придает изделию хороший внешний вид. Обсыпка пастилы производится на специальной опудривающей установке. Опудривающая установка состоит из бункера с дозирующим валиком для распределения пудры и ленточного транспортера для подачи решет с пастилой под обсыпающий механизм. Установка также снабжена щеточным механизмом для сметания излишков сахарной пудры. Щеточный механизм представляет собой ленту, натянутую на два барабана. На ленте укреплены щетки, изготовленные из мягкого волоса.

Пастила из решет выгружается на ленточный транспортер и проходит под бункером, где обсыпается сахарной пудрой, а затем при помощи того же транспортера попадает под щеточный механизм, который сметает излишек сахарной пудры. Расход сахарной пудры составляет 6—8% от веса пастилы. Готовая пастила содержит 14—18% влаги и 7—14% редуцирующих веществ. Удельный вес пастилы 0,7.

Иногда пастила глазируется шоколадом. Шоколад улучшает внешний вид и вкус пастилы, а также предохраняет ее от высыхания.

Готовая пастила укладывается в коробки по 250 или 500 г не более двух рядов по высоте. При изготовлении бело-розовой пастилы в коробку укладывается смесь из белой и розовой пастилы. Коробки выстилаются изнутри парафинированной или пергаментной бумагой. Каждый ряд также застилается парафинированной бумагой.

Весовая пастила укладывается в фанерные лотки или короба не более 6 рядов по высоте и общим весом не более 5 кг. Лотки и коробки с пастилой упаковываются в дощатые или фанерные ящики.

Отливная пастила (зефир)

Отливная пастила, или зефир, является разновидностью клеевой пастилы. Отличается от резной пастилы формой и более пышной консистенцией. Технологический процесс приготовления зефира также несколько отличается от приготовления резной пастилы.

Яблочное пюре для сбивания зефирной массы берут с содержанием сухих веществ около 15% и с большим содержанием пектина — до 1,2%, яичного белка добавляется до 8% по отношению к весу яблочно-сахарной смеси. Благодаря большему количеству белка и длительному сбиванию (22—25 мин) яблочносахарная смесь получается более пышная.

Клеевой сироп для зефирной массы уваривается до большей плотности, чем для пастильной массы,— до содержания сухих веществ 84—85%. Готовый агаровый сироп с температурой 90— 95° С вводится в сбитую яблочно-сахарную смесь в отношении 1:1, после чего добавляются вкусовые и ароматические вещества.

Готовая зефирная масса имеет удельный вес 0,4, содержание влаги 28—30% и содержание редуцирующих веществ 7—9%. Зефирная масса обладает большей вязкостью, чем пастельная, что объясняется большим содержанием агара и меньшей влажностью массы. Это дает возможность формовать зефирную массу отливкой. Зефирную массу можно сбивать не только в периодически действующих машинах, но и в непрерывно действующих пастилосбивальных машинах.

Отсадка зефира. Отсадка зефирной массы производится на зефироотсадочных машинах системы С. А. Рабиновича и:

В. Н. Соколова, изготовляемых Киевским механическим заводом.

Машина (рис. 17) имеет бункер 1, дозировочно-отсадочный механизм 2 и транспортер 3 для подачи лотков, смонтированные на составной раме машины. Бункер снабжен водяной рубашкой для поддержания температуры зефирной массы на опреде-

Рис. 17. Зефироотсадочная машина.

ленном уровне. Дозировочно-отсадочный механизм 2 состоит из шестицилиндрового корпуса с золотниковой коробкой с соответствующим количеством плунжеров, прикрепленных к общей траверсе. В нижней части корпуса под золотниковой коробкой укреплены шесть гибких шлангов, конны которых пропущены через общую траверсу и имеют механические зубчатые наконечники.

Зефирная масса загружается в бункер 1 самотеком или при помощи специального загрузочного приспособления. При движении плунжеров и соответствующего золотника масса вначале засасывается в цилиндры, а при обратном движении плунжеров масса из-цилиндров отсаживается через гибкие шланги с наконечниками на движущиеся по транспортеру лотки. Во время отсадки траверса, через которую пропущены шланги с наконечниками, совершает сложное поперечно-продольное поступательное движение, в результате чего масса приобретает сферическую форму со спирально рифленой поверхностью.

В момент прохождения стыков лотков под отсадочным механизмом отсадка автоматически прерывается для образования свободных промежутков на концах лотков, необходимых для установки их в штабеля. Машина отсаживает 78 рядов в минуту и имеет производительность 375 кг зефирной массы в час.

Кроме зефира круглой формы, отсаживается зефир продолговатой формы — «пирожки».

Выстойка и лепка зефира. Лотки с отсаженными половинками зефира устанавливаются на стеллажные тележки и направляются в камеру для выстойки, где зефир выстаивается в продолжение 8—10 ч. В течение первых 3—4 ч происходит образование агарового и пектинового желе, поэтому температура поддерживается в пределах 20—25° С. В последующие 5—6 ч происходит подсушивание зефира и образование мелкокристаллической корочки из сахарозы на поверхности зефира, поэтому температура в камере повышается до 33—36° С и относительная влажность воздуха поддерживается на уровне 50— 60%. При отсутствии камер с определенным температурным режимом выстойку можно производить в цехе при температуре 25—30 °С и усиленной вентиляции воздуха. Однако продолжительность выстойки возрастает до 24 ч.

После выстойки половинки зефира имеют влажность 21 — 23%. Лотки с половинками зефира направляются на склейку — лепку. Склейка зефира производится на специальном транспортере, сконструированном работниками фабрики «Ударница»

С. А. Козловым, Н. Ф. Большаковым и И. А. Гвоздик. Лотки с половинками зефира ставятся на цепи транспортера, при помощи специального вибратора зефир обсыпается сахарной пудрой, а затем склеивается.

Освободившиеся лотки идут под механизм для зачистки, очищаются от остатков зефирной массы. Очищенные лотки непрерывно поступают на зефироотсадочную машину.

Зефир после склейки выстаивается в решетах в цехе при температуре 18—20° С и относительной влажности 60—65% в течение 3—4 ч. Выстойка необходима для того, чтобы половинки зефира склеились и образовалась более прочная корочка на поверхности зефира.

Кроме описанного вида зефира, изготовляют зефир с начинкой из яблочной мармеладной массы. Сваренную мармеладную массу отливают на лотки в виде лепешек. После образования желе на них отсаживают зефирную массу, а затем после жели- рования и образования корочки половинки зефира склеивают.

Зефир, так же как и пастилу, иногда глазируют шоколадом.

Готовый зефир, имеющий влажность 16—20%, поступает на укладку. Удельный вес зефира не более 0,6. Зефир укладывается в коробки весом 259—500 г, причем в коробку укладывается белый и розовый зефир, имеющие соответствующий аромат.

Мандариновый, медовый, сливочный зефир укладывают в коробки по сортам.

В настоящее время на кондитерской фабрике работает машина АЗМ завода «Идеал» для завертки зефира в целлофан (пачки весом 100 г). Машина завертывает 60 пачек в минуту.

Кроме коробок, зефир укладывают в фанерные лотки не более трех рядов по высоте, общим весом не более 5 кг.

Заварная и белевская пастила

Разновидностью клеевой пастилы являются заварная и белевская пастила. Заварная пастила отличается от клеевой приготовлением пастильной массы.

К сбитой яблочно-сахарной смеси вместо агарового клея добавляется горячая мармеладная масса, приготовленная по рецептуре яблочного мармелада, с влажностью 32—35% и температурой не ниже 95° С. Мармеладная масса добавляется в отношении 1 : 1 к весу яблочно-сахарной смеси. Дальнейшая обработка заварной пастилы производится так же, как и клеевой.

Заварная пастила содержит 15—19% влаги и 12—18% редуцирующих веществ.

Вследствие добавления большего количества мармеладной массы заварная пастила получается менее пышная, чем клеевая, и имеет удельный вес около 0,9.

Заварная пастила может готовиться в виде кусковой или пластовой пастилы, состоящей из чередующихся слоев пастильной или мармеладной массы, покрытой сверху пастильной массой. Пластовая пастила также может готовиться в виде куска, состоящего целиком из пастильной массы. Пластовая пастила содержит от 16 до 23% влаги и 10—20% редуцирующих веществ.

Белевская пастила готовится сбиванием смеси яблочного пюре и сахара с яичным белком с последующим формованием сбитой массы в виде прямоугольных пластов и подсушиванием. Яблочное пюре получается из печеных яблок.

Отходы и брак в производстве пастилы

При производстве резной пастилы основным видом отходов являются обрезки, получающиеся при резке пастильных пластов на резальной машине. При производстве отливной пастилы отходы получаются в виде деформированных изделий при отливке и сушке зефира, а также в виде массы, получающейся при очистке оборудования и лотков.

Переработка отходов производится следующим образом. Отходы в специальном сборнике-смесителе разбавляются водой в количестве 20% к весу отходов. Масса перемешивается и пропускается через смесительную протирочную машину (рис. 18). В протертые отходы добавляется 0,5% Nа2НР04 * 12Н20 в виде 20%-ного раствора, и масса тщательно перемешивается. Затем полученную смесь разогревают и уваривают в вакуум-аппарате периодического действия под разрежением до влажности 25— 27%.

Рис. 18. Машина для протирки возвратных отходов:

1 — корпус, 2 — шнек, 3 — протирочная сетка, 4 — загрузочная воронка, 5 — разгрузочный патрубок, 6 — пропеллерный нож для очистки сетки, 7 — шкив.

Такая обработка, как и при использовании отходов желейного мармелада, предохраняет агар от разложения при уваривании в кислой среде. Переработанные таким образом отходы добавляются в количестве 15% в пастилосбивальную машину или в виде непрерывной струи подаются во вторую секцию аппарата для непрерывного сбивания. При выработке зефирной массы отходы не добавляются.

ЛИТЕРАТУРА

- Технология кондитерского производства. Под редакцией проф. А. Л. Соколовского. Пищепромиздат, 1959.

- Сборник технологических инструкций по производству карамели, конфет, ириса, шоколада, порошка какао, мармеладно-пастильных изделий, драже и халвы. Пищепромиздат, 1960.

- Козлов С. А. Передовой опыт работы на пастильно-мармеладной фабрике «Ударница». Серия «Обмен передовым опытом». Пищепромиздат, 1955.

- Справочник кондитера. Ч. 1. Сырье и технология кондитерского производства. Пищепромиздат, 1958.

- Справочник кондитера. Ч. 2. Технологическое оборудование кондитерского производства. Пищепромиздат, 1960.

- Рецептуры на мармелад и пастилу. Пищепромиздат, 1952.

- Лунин О. Г., Смоляницкий М. Е. Поточные линии производства кондитерских изделий. Пищепромиздат, 1961.

Останні коментарі