Различные виды и сорта желейного мармелада отличаются друг от друга главным образом по способу формования и по внешней отделке.

Наиболее распространенными являются сорта:

- формовой —изделия различных фигурных очертаний, формуемых отливкой в жесткие формы;

- апельсинные и лимонные дольки — в виде полукруглых ломтиков апельсина и лимона;

- т р е х с л о й н ы й — нарезанный в форме прямоугольников или ромбов.

Формовой мармелад вырабатывают трех видов с применением в качестве студнеобразующей основы агара, агароида или пектина.

Производство этого сорта на агаре складывается из следующих основных операций:

- замочка, набухание, промывание агара;

- приготовление агаро-сахаро-паточного сиропа;

- охлаждение сиропа и разделка его;

- разливка желейной массы, студнеобразование (садка) мармелада, выборка его из форм и раскладка на решета; выстойка (подсушка) мармелада и обсыпка его;

- сушка и охлаждение;

- укладка, упаковка и маркировка.

Воздушносухой агар предварительно замачивают на 1—2 часа (для набухания) в проточной холодной воде, что облегчает его растворение при варке. Замочкой в проточной воде одновременно извлекают из агара некоторые нежелательные пахучие и красящие вещества. Для производства может идти также очищенный водный студень, вырабатываемый в агаровых цехах кондитерских фабрик с содержанием около 1% агара.

Нужное по рецептуре количество агара (замоченного или студнеобразного) загружают в котел, с глухим обогревом или с барботированием пара. По растворении агара вводят требуемое количество сахара и затем патоки. Влажность агаро-сахаро-паточного раствора 30—33%, Сироп фильтруют через сито с отверстиями не более 0,5 мм. Последующий процесс варки клеевого сиропа проводят в непрерывно действующих змеевиковых варочных колонках, сферических вакуум-аппаратах или в универсальных варочных вакуум-аппаратах. Варка ведется примерно так, как описано в отношении массы для яблочного мармелада. Конечная влажность сваренного сиропа 26—27%. Содержание редуцирующих веществ 12—15%.

В связи с чувствительностью агара к действию кислоты при температурах выше 60—70° необходимо сироп перед его подкислением охладить в смесителях с водяной рубашкой ниже этой температуры. В охлажденный до 55—60° сироп добавляют ароматизирующие и красящие вещества и кислоту при тщательном перемешивании.

Разделанную желейную массу разливают в формы с помощью описанной выше мармеладной разливочной машины или же ручным способом.

Вследствие низкой температуры застудневания агаро-сахаро- паточного сиропа садка продолжается 40—90 мин., т. е. значительно больше, чем у яблочного мармелада. В связи с этим целесообразно для экономии производственной площади проводить садку желейного формового мармелада на медленно движущихся конвейерах, расположенных в несколько ярусов.

Наилучшие условия для садки этого мармелада имеются при следующих параметрах воздуха в зоне нахождения форм: температуре 10—15°, относительной влажности 60—65%, скорости движения воздуха 0,5—1 м/сек.

Выбранный из форм мармелад подвергают выстойке при 40° в течение 45—60 мин. Цель этой выстойки — подсушить наружную поверхность мармелада перед обсыпкой его сахаром при помощи вибрационного сита или вручную. Мармелад раскладывают на решета, застланные бумагой, и подают в сушилку. Режим сушки: температура воздуха 50—55°, относительная влажность 20—40%, скорость около 0,5 м/сек, продолжительность сушки 6—8 час. Конечная влажность ‘мармелада после сушки 18—21%, содержание редуцирующих веществ 14—18%. Высушенный мармелад охлаждают, укладывают и упаковывают так же, как яблочный формовой мармелад.

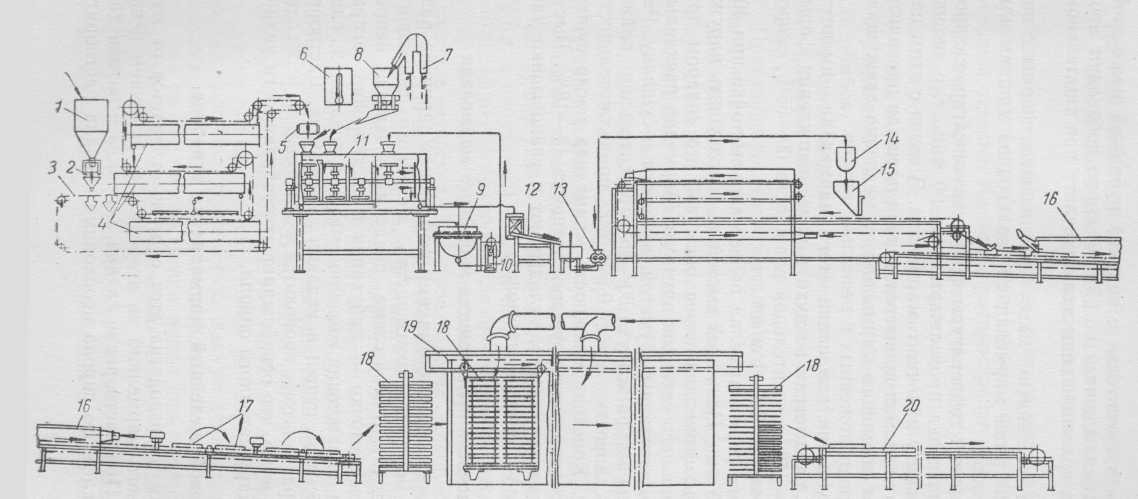

Схема поточного производства желейного мармелада

ВКНИИ совместно с работниками фабрики «Ударница» разработана схема поточного производства желейного формового мармелада (рис. 19). В этой схеме предусматриваются непрерывные процессы замочки — набухания и растворения агара, сахара и патоки, охлаждения желейной массы и розлива ее, садки, выборки, обсыпки, сушки и укладки мармелада. Растворение агара, сахара и патоки проводится в минимально необходимом количестве воды, что освобождает от необходимости уваривания агаро-сахаро-паточного сиропа.

Формовой желейный мармелад на агароиде

По процессам производства этот сорт не отличается от желейного формового мармелада на агаре, за исключением некоторых деталей. При растворении сахара, агароида и патоки для приготовления клеевого сиропа необходимо сначала растворить

Рис. 19. Схема поточной линии производства формового желейного мармелада:

(1—бункер для сухого агара; 2—весовой дозатор; 3—ковшовый конвейер; 4—ванны для замочки агара; 5^-дозатор для набухшего агара; 5—мерник для воды; 7—элеватор для сахара; 8—дозатор для сахара; 9—котел для разогревания патоки- 10—насос- 11—растворитель; 12—аппарат для охлаждения сиропа; 13—насос; 14— четырехсекционный смеситель для разделял массы /5—отливочная машина; /5—камера выстойки; /7—механизм для обсыпки; 18— подвесные стеллажи; 19— сушилка; 20—конвейер для укладки мармелада.

сахар, а затем ввести в сахарный раствор агароид. Это связано с тем, что чисто водный раствор агароида обладает высокой вязкостью и пригорает к поверхности нагрева.

В технологическом режиме производства мармелада на агароиде, разработанном ВКНИИ совместно с ленинградской кондитерской фабрикой имени К. Самойловой [26], предусматривается добавление инвертного сиропа в желейную массу в таком количестве, чтобы ввести 6—8% инвертного сахара к весу сахара- песка, полагающегося по рецептуре. Это вызвано необходимостью повысить содержание редуцирующих веществ в мармеладе на агароиде ввиду его большой склонности к засахариванию.

По предложенному режиму предусмотрено также введение в желейную массу перед ее подкислением 0,1% щелочной соли динатрий фосфат а (Nа2НР04) к весу сиропа, что дает (возможность ослабить гидролитическое расщепление молекулы агароида под действием кислоты.

Температура сиропа при его охлаждении перед подкислением должна быть доведена до 70—72° (вместо 55—60°), что обусловлено более высокой температурой застудневания агароида. Садка продолжается 8—10 мин.

Мармелад на агароиде отличается более «затяжистой» консистенцией и отсутствием полной прозрачности.

Формовой желейный мармелад на пектине

Производство этого сорта отличается большей простотой по сравнению с предыдущими. В частности, здесь отпадают стадии растворения студнеобразователя при нагревании, охлаждения желейной маcсы перед подкислением, введения инвертного сиропа. Продолжительность осадки 6—8 мин. По технологическому режиму, разработанному ВКНИИ совместно с работниками Нальчикской кондитерской фабрики, принят следующий порядок работы с порошкообразным пектином.

Сухой пектин смешивают с сахарным песком в соотношения 1 : 2. Растворяют смесь в холодной воде, взятой в 25-кратном количестве по весу пектина. Добавляют сахар и патоку по рецептуре и проводят варку рецептурной смеси в универсальном варочном вакуум-аппарате. Смесь уваривают 5—7 мин. до влажности 30%.

В сваренную горячую массу вводят ароматизирующие и красящие вещества и кислоту (до pH 2,9—3,2).

Процессы разливки, садки, выборки мармелада, подсушки, обсыпки, сушки протекают так же, как у мармелада на агароиде.

В зарубежной практике применяют отливку желейного пектинового мармелада^ в крахмал.

По своей консистенции этот мармелад ближе к. натуральному фруктово-ягодному мармеладу и отличается хорошей стойкостью в хранении.

Технология производства апельсинных и лимонных долек

Этот сорт изделий выпускают в виде конфет, нарезанных по форме ломтиков апельсина и лимона с имитацией корочки этих плодов, их вкуса и цвета.

Желейную массу для апельсинно-лимонных долек готовят таким же путем, как для формового мармелада, с той лишь разницей, что ее уваривают до несколько меньшей влажности 24— 25%, причем массу для апельсинных долек подкрашивают з оранжевый или красный цвет, а для лимонных долек — в желтый цвет. Разделанную массу разливают в желобообразные формы полуцилиндрического сечения, охлаждаемые с нижней стороны водой. После застудневания масса принимает форму брусков полукруглого сечения—«батонов».

Процесс студнеобразования продолжается 50—90 мин., затем батоны вынимают из форм, раскладывают на доски для выстойки в сухом, хорошо вентилируемом помещении. В процессе длительной (около суток) выстойки открытая выпуклая сторона батонов затягивается тонкой кристаллической пленкой, после чего на них можно накладывать корочку. Выстоявшиеся батоны завертывают корочкой, которая состоит из двух слоев — цветного и белого.

Для цветного слоя корочки используют ту же массу (оранжево-красную или желтую), что и для соответствующих батонов.

Белый слой корочки состоит из массы, получаемой сбиванием клеевого сиропа с белком

Массу для корочки разливают слоем толщиной около 1 мм в лотки с гладким дном из нержавеющей стали или из фанеры, покрытой бакелитом. Корочку разливают на два разноцветных слоя, белый и желтый — для лимонных долек, белый и красный — для апельсинных долек. Корочку снимают с дна лотка и накладывают на соответствующие батоны, затем завернутые в корочку батоны разрезают на полукруглые дольки установленной толщины. Следующие операции — обсыпка долек сахарным песком и подсушка их при температуре 40—45°.

До последнего времени основные операции по приготовлению корочки и завертке батонов проводили вручную. В 1957 г. на московской «кондитерской фабрике «Ударница» создана и частично освоена непрерывная линия приготовления корочки и батонов и склеивания последних с корочкой.

Схема устройства этой линии и ее работы представлена на рис. 20.

Сваренный в змеевиковой колонке непрерывного действия 1 агаро-сахаро-паточный сироп (с повышенной влажностью 27— 28% против влажности 24—25%) поступает в температурную машину 2, в которой он подвергается охлаждению до 45—50° и последующей разделке (ароматизации, соответствующей подкраске и подкислению). Из температурной машины сироп перекачивают в разливочные бункера 3 или 5 с водяным обогревом или же в сбивальную машину 6. Из бункера 3 сироп для цветного слоя корочки через щелевой кран широкой тонкой струей распределяется ровным слоем толщиной 0,9—1 мм по поверхности ленты транспортера 4. В течение времени прохождения ленты до второго бункера 5 (12 мин.) цветной слой корочки благодаря повышенной влажности успевает превратиться в студень.

Рис. 20. Схема непрерывно действующего агрегата ускоренного приготовления корочки и батонов для апельсинных и лимонных долек.

В этот момент масса для белого сбитого слоя, приготовленная в сбивальной машине 6, поступает во второй разливочный бункер 5. Из последнего эта масса также распределяется в виде тонкого (0,9—Л мм) белого слоя по поверхности нижнего цветного слоя.

В период дальнейшего прохождения ленты до поворота рабочей ветви транспортера 4 белый слой успевает застудневеть. Над транспортером 4 на выходе массы из разливочных бункеров установлены равняльные ножи 7, регулирующие толщину каждого слоя. Рабочая поверхность этого транспортера смазывается при помощи специального устройства 8 70%-ным раствором инвертного сахара, что облегчает отлипание корочки от ленты транспортера.

Для мойки поверхности ленты горячей водой служит щеточный механизм 16.

Полученный двойной слой корочки разрезается дисковыми ножами 9 на полосы шириной 70 мм (что соответствует длине периметра полукруглой поверхности батона). Нарезанные полосы двойного слоя корочки поступают на формующий транспортер 10, несущий желобообразные формы (охлаждаемые водой). Желоба после застилки корочкой заполняют до краев желейным сиропом для батонов из бункера 11. Благодаря повышенной влажности (27—28%>) сироп успевает застудневеть в сравнительно короткий срок по пути прохождения форм до поворота транспортера 10. Огибая последний, батоны, закрытые с выпуклой стороны корочкой, попадают на нижний транспортер 12, на котором их обсыпают сахаром, оттуда они совершают дальнейший путь на транспортере 13 для выстойки, после чего их перекладывают на транспортер машины 14 для резки.

Нарезанные и обсыпанные ломтики поступают на ленточную сушилку 15.

Из числа последних операций в непрерывном процессе в настоящий момент осуществлена лишь резка батонов, обсыпка долек и раскладка их на решета с помощью машины системы Н. Ф. Большакова и В. У. Кваша.

Рис. 21. Машина для резки апельсинных и лимонных долек.

Принцип действия этой машины (рис. 21) следующий.

Батоны укладывают вручную на ленту транспортера 1, прерывистое движение которого обеспечивает подачу батонов на определенный шаг, равный толщине вырезаемой дольки (5 мм).

В момент остановки транспортера на участок ленты перед ножом 3 опускается прижимная колодка 2 с вырезом по форме батонов, которая поддерживает последние при резке. Нож опускаясь, в то же время отрезает от концов батонов равные по толщине дольки.

При подъеме ножа в исходное положение вращающийся съемник 4 стаскивает прилипшие к лезвию дольки по радиально выгнутому фартуку 10 сдвигает их на вращающуюся гребенку 5. Затем дольки снимаются неподвижной гребенкой 6 и, спадая по наклонной плоскости за счет собственного веса, задерживаются в нижней части гребенки выравнивателем 11, действующим автоматически и обеспечивающим равномерную раскладку долек на решета, движущиеся по транспортеру 9.

Обсыпка долек сахарным песком происходит при помощи вибрационного сита 8 из бункера 7.

Производительность машины составляет 150 кг/час.

Обсыпанные сахаром дольки направляют в сушилки. Сушку их производят при 40—45° в течение 6—8 час. Затем охлаждают их и укладывают в фанерные лотки или в коробки круглой формы мелкого развеса, начиная со 100 г.

Технология производства желейного трехслойного мармелада

Мармелад этого сорта состоит из трех слоев, из которых два цветных желейных слоя имеют студнеобразную структуру и один средний сбивной — пенообразную.

Приготовление массы для желейных слоев в основном аналогично описанному выше.

Массу для среднего слоя получают сбиванием агаро-сахаро- паточного сиропа после варки и охлаждения его до 60°. Сироп с яичным белком сбивают в сбивальной машине. Процесс пенообразования рассматривается ниже в разделе производства пастильных изделий. В ходе сбивания клеевого сиропа в него добавляют полагающиеся по рецептуре количества яблочного пюре, кислоты и эссенции.

Массу для каждого слоя разливают в лотки.

Сначала наливают один слой, дают ему застудневеть, затем наливают на первый слой второй (сбивной); после застудневания среднего слоя на него наливают третий. Толщина каждого слоя 8—9 мм. После застудневания всех трех слоев выкладывают пласт из коробки (лотка) на гладкую поверхность доски и разрезают на отдельные конфеты. Для продольной резки пласта служат дисковые, а для поперечной — гофрированные ножи.

Нарезанные конфеты обсыпают сахаром, раскладывают на решета и подсушивают при 30—35° в течение 10—12 час.

На кондитерской фабрике и на других крупных предприятиях процесс розлива трехслойного мармелада механизирован.

Установка, предназначенная для этой цели (рис. 22), состоит из бункера 1 для желейной массы с водяным обогревом, отливочного механизма 2 и цепного транспортера 3. Последний служит для подачи лотков под отливочную головку и вывода заполненных лотков из-под неё. Желейная масса выдавливается из бункера 1 через плунжеры отливочного механизма, растекается по поверхности дна лотка и образует первый слой толщиной 7—8 мм.

После застудневания первого (нижнего) слоя лотки пропускаются снова для розлива второго (среднего), а затем и третьего (верхнего) слоя.

Во время прохождения стыков лотков под отливочным механизмом его работа автоматически прерывается рычажными устройствами 4 и 5,

После розлива каждого слоя в отдельности лотки с массой устанавливают на стеллажи, обеспечивающие строго горизонтальное положение лотков, и выдерживают массу от 30 мин. до 1 часа, т. е. до застудневания данного слоя.

Рис. 22. Установка для разливки трехслойного мармелада в лотки.

После розлива верхнего слоя лотки с мармеладным пластом выдерживают при комнатной температуре в течение 8— 12 час. для упрочения структуры пласта перед резкой и образования на верхней открытой поверхности его тонкокристаллической корочки. Затем лотки подают на участок резки.

Для резки в описанной выше машине для апельсинных и лимонных долек заменяют гладкий нож гофрированным.

Отделяют пласт от краев лотка с помощью ножа, кладут лоток днищем кверху на ленту транспортера резальной машины, предварительно посыпанную сахарным песком, снимают порожний лоток с пласта и пропускают последний под режущий механизм. Нарезанные изделия механически обсыпаются сахаром и раскладываются на решета, застланные бумагой.

Решета с мармеладом, установленные на стеллажи, направляют в сушилку, где сушку производят при 55—58° в течение 6—8 час. По окончании сушки мармелад на 2—4 часа поступает в камеру охлаждения.

Трехслойный мармелад укладывают в коробки и в ящики-лотки и упаковывают в наружную тару — фанерные или тесовые ящики [24].

Среди разновидностей желейного мармелада, выпускаемых нашими фабриками, следует отметить сорт «Клубника», который по вкусу, цвету, а также по форме представляет собой подобие ягоды крупноплодной земляники. Изготовляется с добавлением натурального клубничного припаса [25],

Использование отходов производства желейного мармелада

Отходы в процессе производства желейных мармеладов на агаре, агароиде (и пектине) получаются при зачистке от желейной массы аппаратуры и разливочных (воронок, при резке мармелада и от брака при выборке и укладке.

Общее количество отходов, подлежащих переработке, должно составлять в сумме не более 10% к весу готового товара.

По данным исследований ВКНИИ, в целях предотвращения гидролитического разрушения агара и агароида под действием кислоты переработку этих отходов необходимо проводить после предварительного усреднения их двузамещенным фосфорнокислым натрием (Nа2НР04 • 12Н20). Отходы, к которым добавлено 2,5% этой соли, подогревают до кипения и уваривают до влажности 28—30%. Усредненные отходы (около 25%) вводят (в основной клеевой сироп для темноокрашенных сортов формового желейного мармелада (черносмородиновый, вишневый и др.).

После добавления нейтрализованного сиропа из отходов в горячий клеевой сироп смесь охлаждают до 55—60°С, вводят краситель, эссенцию и кислоту.

Дозировку кислоты и эссенции нужно рассчитать на всю массу, принимая во внимание и вес добавленных отходов.

Останні коментарі