Производство шоколада

Производство шоколада

Приготовление ингредиентов

Два основных ингредиента (какао-крупка и сахар) перед перемешиванием или одновременно с ним должны быть измельчены в машине, совмещающей процессы размалывания и перемешивания. Способы выработки какао тертого из какао-крупки мы описывали в предыдущих главах.

Процесс превращения сахара из зернистого состояния в тонкомолотый порошок считается небезопасным из-за его взрывоопасности, причем оборудование работает, как правило, чрезвычайно шумно. Поэтому в настоящее время специалисты разрабатывают оборудование, в котором не используется принцип размола сахара. Какао-масло и другие жиры разжижают, избегая их перегрева и длительного хранения в жидком виде (особенно молочного жира).

Сухое молоко не следует хранить в открытых емкостях. Его следует использовать по возможности сразу же после доставки. Содержание влаги не должно превышать 3%, так как содержание выше 4% приводит к порче продукта. Иногда сухое молоко и какао-порошок перед перемешиванием дополнительно просушивают, но это относится скорее к производству смешанной глазури,

Перемешивание

Большинство установок по выработке шоколада должны автоматически диспергировать  (распределять) ингредиенты в нужной пропорции согласно рецептуре при помощи компьютера.

(распределять) ингредиенты в нужной пропорции согласно рецептуре при помощи компьютера.

Иногда ингредиенты дозируются и перемешиваются в непрерывном режиме, а иногда они поступают в порционные миксеры. О преимуществах и недостатках методов непрерывного и порционного перемешивания ингредиентов до сих пор ведутся оживленные дискуссии и споры.

Несомненно, что у непрерывной обработки, которая все чаще применяется во многих областях пищевой промышленности, имеются определенные преимущества, однако данный метод требует постоянного точного дозирования ингредиентов на протяжении длительного времени. Мелкие ошибки в дозировании основных ингредиентов (сахара, какао тертого или сухого молока) вряд ли существенно повлияют на качество конечного продукта, однако неправильное дозирование эмульгаторов, ароматизаторов и жиров может иметь довольно серьезные последствия. Количество лецитина, зачастую добавляемое на стадии предварительного перемешивания, как известно, может варьировать, что приводит к изменению вязкости массы, поступающей в измельчители. Этот фактор вызывает проблемы, связанные с выходом продукта и размером частиц. Порционное перемешивание считают более надежным, а объем партии, обработанной за один цикл, может составлять от 700 до 3000 кг. Ошибки в подаче сырья в миксер (мешалку) в этом случае оказывают меньший эффект на качество всей партии, которое остается неизменным. В любом процессе порционного перемешивания для обеспечения постоянной консистенции важно установить точную продолжительность перемешивания (обычно 12- 15 мин).

Можно ли сделать систему порционного перемешивания непрерывной? Работа миксеров может быть разделена так, что пока из одного из них продукция выгружается, другой перемешивает очередную партию. Возможно также использование между миксерами и измельчителями системы промежуточного хранения.

В одной из систем для каждого измельчителя используют автоматический загрузочный бункер. Комбинированные бункеры могут принимать всю партию, поступающую от миксера. Каждый бункер оснащен разгрузочным механизмом, который непрерывно подпитывает подающий валок.

Метод непрерывного перемешивания применяют многие производители шоколада. Месильная машина Bus-Ko сочетает вибрационные и перемешивающие движения с выбросом обработанной массы на стальную ленту конвейера, поступающую к воронке измельчителя. Другие виды смесительного оборудовани производят фирмы Werner Pfleiderer и Baker Perkins. Примером совмещения обоих методов может служить мешалка Bauermeister Beetz.

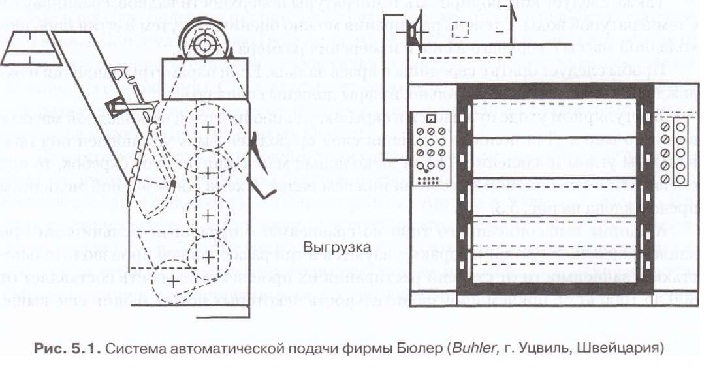

Схема системы автоматической подачи и порционного перемешивания представлена на рисунке. Другие смесительные системы будут рассмотрены ниже при описании альтернативных методов приготовления шоколада.

Перед измельчением в процессе перемешивания обычно получается слегка грубая по текстуре пластичная шоколадная масса. Если она будет слишком жидкой, то будет неправильно поступать на валки, а если она будет слишком густой, то ее прохождение между валками будет затрудненным или неравномерным. При любой рецептуре консистенцию этой массы сначала подбирают опытным путем, а затем уже устанавливают стандартный режим перемешивания.

Измельчение

Измельчение шоколадной массы является важной технологической операцией и применяется в целях формирования однородной текстуры, которая необходима в производстве современных шоколадных изделий.

Влияние различных факторов на однородность текстуры шоколада является спорным, однако очевидно, что если проводить максимальное измельчение, в результате которого получается шоколад с размером частиц не более 25 мкм, то его текстура становится вязкой (особенно у молочного шоколада).

Результаты исследований о влиянии распределения размеров частиц свидетельствуют о том, что наилучшая текстура молочного шоколада формируется в присутствии небольшого количества частиц размером до 65 мкм, тогда как для производства качественного темного шоколада нужен максимальный размер частиц 35 мкм. Эти цифры во многом случайны и зависят от типа изделий и ароматизаторов (например у популярных сливочных плиток, которые успешно продаются на рынке уже много лет, размер шоколадных частиц составляет около 75 мкм).

Другой фактор, который касается размера частиц, связан с агрегированием частиц сахара, какао-порошка или молочной крошки — в зависимости от степени их агрегирования они по-разному ощущаются во рту. Крупные кристаллы сахара ощущаются как отдельные зерна, частицы какао-порошка дают устойчивое ощущение

какао-порошка или молочной крошки — в зависимости от степени их агрегирования они по-разному ощущаются во рту. Крупные кристаллы сахара ощущаются как отдельные зерна, частицы какао-порошка дают устойчивое ощущение

шероховатости, а молочная крошка быстро размягчается и рассеивается во рту это эффект, который, как считают, устраняет ощущение вязкости.

Когда вопрос о степени измельчения конкретного вида шоколада решен, возникает проблема поддержания необходимой консистенции. Промышленные и лабораторные методы ее поддержания мы рассмотрим ниже.

Распределение шоколадных частиц по их размерам важно еще и потому, что поскольку «ощущение во рту» связано с более крупными частицами, то присутствие большого количества очень мелких частиц потребует дополнительного расхода дорогостоящего какао-масла.

Современные валковые мельницы — это точно регулируемые установки, состоящие из пяти закрепленных вертикально валков с подачей снизу. Эти литые валки изготавливают из специальной стали, и у них очень твердая поверхность и слегка выпуклая форма, способствующая поддержанию на всей поверхности валка слоя шоколадной массы одинаковой толщины.

Скорость вращения валков возрастает от нижних к верхним, что называют дифференциалом. Таким образом, слой шоколадной массы поступает от одного валка к следующему, а степень прижима валка вызывает соответствующий сдвиг.

В современных мельницах давление между валками контролируется гидравлически, причем каждый валок оснащен внутренним водяным охлаждением (температура воды регулируется термостатом). Правильное охлаждение очень важно, так как в мельнице при трении выделяется большое количество тепла, а его неравномерное рассеивание приводит к отклонениям в работе валков, вызывая постепенный износ и возникновение шероховатостей на поверхности.

Мельницы старого образца без термостатического контроля температуры воды вызывали проблему установки правильных рабочих параметров. Верхние валки иногда перегревались, а их переохлаждение было трудно отследить, особенно при использовании обычного водопровода, что приводило к скапливанию конденсата на поверхности валков и негативно отражалось на качестве слоя шоколадной массы.

Автоматический загрузочный бункер

Рис. 5.2. Система перемешивания и двойного рафинирования |

1 — БМС-миксер для смешивания ингредиентов и получения исходной шоколадной массы; 2 — 5Я.-900 — пя ивалковая мельница для предварительного измельчения шоколадной массы; 3 — БвГ-конвейер со стально юнтой для направления предварительно измельченного шоколада к мельнице; 4 — БП-1800 — пятивалкова лельница для окончательного измельчения шоколадной массы; 5 — панель управления с программируемым сонтроллерами для правильной подачи ингредиентов в миксер и автоматизации всей установки; 6 — загрузочные бункеры Фирма Вuhlег, г. Уцвиль, Швейцария

Следует регулярно проверять охлаждение валков, и несмотря на возможные отклонения (из-за разных рецептур и размеров частиц в конечном продукте), стандартными являются следующие параметры: верхний валок — 26-35 °С; четвертый валок — 38-49 °С; третий валок — 29-40 °С; второй валок — 26-35 °С; подающий валок – 26-35 °С. Также следует контролировать температуры поверхности валков, сравнивая их с температурой воды. Степень растирания можно оценивать путем взятия проб шоколадной массы с верхнего валка и измерения размера частиц. Пробы следует брать с середины и краев вальца. Если параметры давления и охлаждения установлены правильно, цифры должны совпадать. В регулярном уходе нуждается и скребок, удаляющий слой шоколадной массы с верхнего валка. Для полного удаления слоя он должен быть установлен под правильным углом и давлением. Если шоколадная масса минует этот скребок, то он; вмешается с шоколадной массой на нижнем валке. Схема современной мельницы представлена на рис. 5.3. Машины вышеописанного типа по сравнению с прежними мельницами при надлежащей эксплуатации характеризуются в три раза большей производительностью. В зависимости от степени растирания их производительность составляет от 800 до 1000 кг/час. Причем производительность некоторых новых машин еще выше. Основным назначением валковой мельницы является растирание подаваемой шоколадной массы, однако она выполняет также функцию диспергатора, растирающего агломераты частиц и обеспечивающего полное их смачивание ингредиентом, содержащим какао-масло (жир) в жидкой фазе. В последнее время наметилась тенденция возвращения к методу двойного измельчения, при котором применяется гранулированный сахар и тем самым исключается применение взрывоопасных сахарных мельниц (см. рис. 5.2). Такая система применялась много лет назад, но на менее совершенном оборудовании.

|

Останні коментарі