Очистка сырых какао-бобов. В страны, где перерабатываются сырые какао-бобы, они поступают в относительно чистом виде, с небольшим остатком песка на поверхности, волокон от мешков и мелких камней. Заражение какао-бобов вредителями удалось существенно уменьшить благодаря ужесточению контроля в местах сбора и на складах.

На многих фабриках по производству шоколада все поступающие партии какао-бобов подвергаются фумигации независимо от предыдущей обработки, что может привести к излишнему присутствию пестицидов. Тем не менее первый технологический процесс, предшествующий производству шоколада или какао- продуктов, — это очистка.

Аппарат для очистки производит множество операций — просеивание, очистку щетками, воздушную очистку и сепарирование с использованием магнитного сепаратора, что позволяет удалить волокна джутовых мешков, камни и песок, гальку, проростки и незрелые какао-бобы (см. рис. 2.1).

Мелкие кремниевые частицы, не удаленные в процессе очистки, при их обнаружении в конечном продукте могут стать большой проблемой; кроме того, они на 0,3% повышают содержание нерастворимой золы, а также вызывают износ оборудования.

Недопустимо попадание в стадии обжарки и последующего производства незрелых какао-бобов и проростков, однако их можно использовать в смеси с другими отходами для шнекового прессования при производстве какао-масла.

Пыль, образующаяся во время очистки, сильно микробиологически загрязнена, и хотя большая ее часть удаляется в циклоне, оборудование для очистки рекомендуется размещать в отдельном помещении.

Обжарка

Обжарку используют при обработке многих пищевых продуктов для придания им соответствующего аромата. Это особого рода тепловая обработка типа варки, но с меньшим количеством воды, хотя в некоторых современных системах обжарки применяют и варку.

Какао-бобы обжаривают для развития истинного шоколадного аромата, уже присутствующего в форме прекурсоров, возникших в результате правильной фер-

Рис. 2.1. Последовательность операций в процессе очистки:

Рис. 2.1. Последовательность операций в процессе очистки:

1 – сепаратор с сетчатыми фильтрами и аспирационным каналом. На ситах удаляются крупные примеси (например проростки) и песок. В аспираторе удаляются волокна, жилки и другой легкий материал; 2- в магнитном сепараторе удаляются металлические частицы; 3 – камнеудалитель, работающий по принципу псевдоожиженного слоя с пневматической аспирацией. В нем удаляются камни и другие металлические и тяжелые частицы. Рабочий воздух подвергается сепарации в циклоне

ментации и сушки собранных какао-бобов. Значение ферментации мы уже рассмотрели в главе 1.

В ходе обжарки ферментированных и высушенных какао-бобов происходят следующие изменения:

- какао-бобы теряют влагу;

- оболочка какао-бобов отделяется;

- ядра какао-бобов или какао-крупка, освобождающаяся при дроблении ядра какао-боба, становятся более рыхлыми и обычно темнеют;

- происходит разложение аминокислот (как показано в [26]) и денатурация белков. В [1] было установлено, что натуральные редуцирующие сахара при распаде аминокислот практически полностью разрушаются (эти реакции неферментативного потемнения в ходе обжарки рассмотрены в [11]);

- потеря летучих кислот и других веществ понижает кислотность и горечь какао-бобов. В летучих веществах были обнаружены многие соединения — альдегиды, кетоны, фураны, пиразины, спирты, сложные эфиры. Меньше всего подвержены изменениям жиры, полифенолы и алкалоиды.

Степень изменений зависит от продолжительности и температуры обжарки, а также от скорости потери влаги. Условия обжарки сильно различаются в зависимости от применяемого оборудования и типа получаемого продукта. Тепловая обработка как альтернатива обжарке может проходить в два этапа [10]. Сначала проводят сушку, подвергая какао-бобы низкотемпературному нагреву, в ходе которого высушивается и отделяется оболочка какао-бобов, но сушка не оказывает практически никакого эффекта на ядро какао-боба, так как температура не превышает 100 °С. После начальной тепловой обработки проводится более сильный нагрев — до 125-130 °С. Такая температура нужна для дальнейшего производства как шоколада или какао-порошка, так и какао-масла. В некоторых ростерах порционного действия температура может быть до 150 °С и выше.

Существуют виды шоколада (в частности молочный), а также разновидности какао-порошка (рыжеватых оттенков), изготовление которых также требует низкотемпературной обжарки. Для производства какао-масла с мягким ароматом лучше применять по возможности низкие температуры, а при использовании шнекового пресса допускается использование непрогретых какао-бобов.

На некоторых предприятиях вместо обжарки целых какао-бобов используют обжарку их ядер. Она включает сушку или низкотемпературную обжарку какао- бобов, при которой их оболочка высыхает и ослабевает, после чего проводится воздушное сепарирование. Потом ядра какао-бобов обжаривают отдельно, и так как ядра меньше какао-бобов по размеру, они быстрее и легче прогреваются. Подобный принцип лежит в основе А^47?5-процесса, который будет описан ниже.

Совершенствование процессов обжарки и оборудования для нее довольно интересно. Простейшее оборудование представляло собой металлические подносы, подвешенные на цепях над огнем. Позднее использовались подогреваемые извне вращающиеся цилиндры с возможностью выпуска нежелательных летучих соединений. По мнению некоторых производителей, такая методика с точки зрения вкусо-ароматических свойств является наилучшей.

На практике скоро выяснилось, что непрямой нагрев имеет определенные преимущества, так как дает более ровную обжарку и исключает подгорание оболочки какао-бобов, однако подобные системы были довольно экстравагантны в том, что касалось горючего. Одно из таких устройств, уже давно вышедшее из употребления, состояло из стальных трубок с водой, проходивших через вращающийся цилиндр. Концы трубок выступали в печь, и какао-бобы обжаривались за счет тепла, поступавшего от этих трубок во вращающийся цилиндр.

Рис. 2.2. Ростер периодического действия типа Sirocco

Рис. 2.2. Ростер периодического действия типа Sirocco

Позднее был изобретен ростер типа Sirocco, состоявший из котла или вращающихся цилиндров (барабанов), через которые продувают нагретый воздух, вызывающий турбулентность и, как следствие, — непрерывный нагрев какао-бобов. После обжарки какао- бобы выгружают на металлический перфорированный лист, обдуваемый холодным воздухом. Этот способ обжарки до сих пор используют на многих предприятиях не только для обработки какао-бобов, но и для орехов и кофе (рис. 2.2.).

Ростер работает по принципу пропускания через какао-бобы горячего воздуха, уменьшая таким образом риск подгорания внешней оболочки. Воздух нагревается с помощью газовых или масляных горелок. Для удаления пыли из отводимого воздуха используются циклоны.

В настоящее время существует много моделей ростеров непрерывного действия. Они потребляют меньше топлива, повреждают меньше какао-бобов и передают меньше какао- масла из ядра какао-боба в его оболочку. Различные системы обжарки были ис

следованы в [13], и автор пришел к выводу, что у порционной, барабанной обжарки нет особых преимуществ перед непрерывной. У большинства аппаратов непрерывного действия имеется встроенная система охлаждения, которая начинает действовать по окончании цикла обжарки. Принцип действия некоторых современных ростеров показан на рис. 2.3, 2.4 и 2.5.

Определение оптимальной конечной точки обжарки для наилучшего выполнения последующих технологических операций до сих пор является субъективным.

Какао-бобы из разных мест произрастания (Гана, Кот Д’Ивуар, Малайзия, Бразилия), но одного сорта (Г’ога^его) различны по размеру, содержанию влаги и составу оболочки какао-бобов, в связи с чем практически невозможно обеспечить идеальные условия обжарки даже одним и тем же типом ростера.

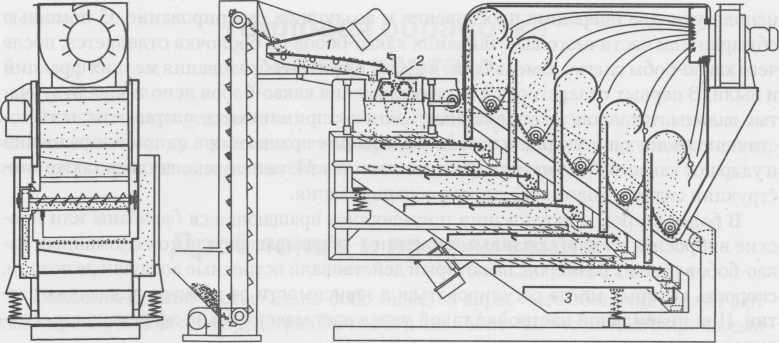

Рис. 2.3. Принцип действия ростера с псевдоожиженным слоем. Какао-бобы нагревают с помощью конвекции в потоке горячего воздуха:

Рис. 2.3. Принцип действия ростера с псевдоожиженным слоем. Какао-бобы нагревают с помощью конвекции в потоке горячего воздуха:

1 — приемник сырых какао-бобов; 2 — вибраторы; 3 — зона псевдо- ожиженногослоя; 4 — калорифер; 5, 10 — воздуходувка; 6 — форсунка для горячего воздуха; 7 — выпускное отверстие для отработанного воздуха; 8, 13 — пылеотделитель; 9 — воздухоохладитель; 11 — форсунка холодного воздуха; 12 — возврат воздуха

По [13]

Рис. 2.4. Ростер Probat в разрезе. Какао-бобы предварительно нагревают, затем обжаривают и полностью охлаждают посредством конвекции

Рис. 2.4. Ростер Probat в разрезе. Какао-бобы предварительно нагревают, затем обжаривают и полностью охлаждают посредством конвекции

1 — приемный бункер; 2 — стадия предварительного нагрева; 3 — стадия обжарки; 4 — стадия охлаждения; 5 — выпускное отверстие; 6 — калорифер; 7 — впускное отверстие охлаждающего (холодного) воздуха

По [13]

Насколько процесс обжарки завершен, на каждом предприятии решают по запаху измельченного образца ядра какао-боба, сверяясь с показаниями приборов о достижении необходимой продолжительности и температуры. Это, несомненно, требует от

Рис. 2.5. Ростер Buhler STR 2 в разрезе. Какао- бобы предварительно нагревают, жарят и полностью охлаждают конвекцией:

Рис. 2.5. Ростер Buhler STR 2 в разрезе. Какао- бобы предварительно нагревают, жарят и полностью охлаждают конвекцией:

1 — приемный бункер; 2 — стадия предварительного нагрева; 3 — стадия обжарки; 4 — стадия охлаждения;

5 — заборный механизм

По [13]

оператора определенного профессионализма. После равномерного перемешивания партии сырых какао-бобов объемом, к примеру, 50 т и достижения одинакового их качества проводится первичная обжарка, а затем для данного количества определяют временной и температурный режим.

Методы контроля обжарки изучались М. Г. Ридом [25], который пришел к выводу, что важное значение имеет контроль соотношения содержания влаги и равновесной относительной влажности (РОВ). Для определения РОВ берут гидрометрическую пробу. Ядро какао-боба периодически извлекают из ростера, механически быстро измельчают и помещают в закрытую емкость, после чего проба готова к анализу. Шкала РОВ, предложенная Ридом, представлена в табл. 2.1.

Таблица 2.1. Соотношение «содержание влаги/РОВ»

| РОВ, % | Содержание влаги, % |

| 70 | 7 |

| 48 | 4 |

| 38 | 3 |

| 24 | 2 |

| 12 | 1 |

Показания РОВ сняты при температуре 25 °С.

РОВ в 40% и выше указывает на очень легкую степень обжарки, 28-30% — среднюю степень, которая принята в большинстве операций, а 20% означает довольно сильную обжарку.

Эту таблицу можно использовать лишь в качестве средства контроля при данной технологической операции. Вкус и аромат какао-бобов при разном оборудовании и технологиях может отличаться.

NARS-процесс

NARS-метол, включающий дробление (Nibs), алкализацию (Alkalizing), обжарку (Roasting) и стерилизацию (Sterilizing) — это относительно недавно (в 1980-х гг.) разработанный способ тепловой обработки какао-бобов [19].

Процесс состоит из двух основных операций. Сначала целые какао-бобы подвергают нагреву инфракрасными лучами и излучением, используя аппарат под названием «Микронайзер» (Micronizer). Тем самым оболочка какао-бобов высушивается и освобождается без повреждения ядра какао-боба, и затем проводят воздушное сепарирование. Вторая операция заключается в том, что отделенные ядра какао-бобов подвергаются сначала низкотемпературной обработке, а затем обжариваются при высокой температуре. В заключение проводят опрыскивание горячих ядер какао-бобов водой. Влажный воздух уничтожает все вредные микроорганизмы, включая термостойкие споры.

МИКРОНАЙЗЕР

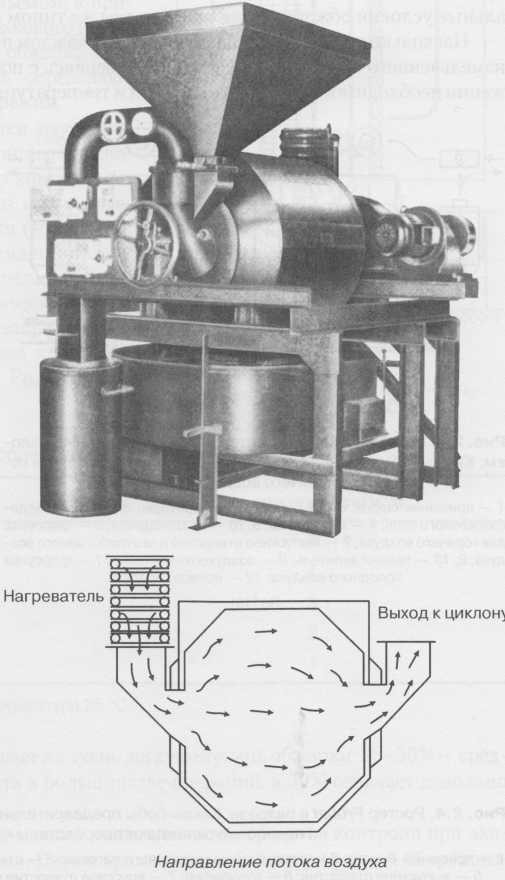

Фото и схема микронайзера приведены на рис. 2.6 и 2.7. В ходе обработки на сырые какао-бобы воздействует лучистое тепло (периодически в течение 60-120 с), источником которого служит электроэнергия или газ. Какао-бобы лежат тонким слоем под нагревателями на стальном вибролотке, обеспечивающем переворачивание какао-бобов, благодаря чему к поверхности какао-бобов тепло поступает равномерно.

При этом методе оболочка какао-бобов быстро нагревается, высушивается, и, расширяясь, отделяется от ядра какао-боба. Ядра какао-бобов нагреваются и высушиваются в меньшей степени, однако небольшое расширение способствует освобождению их от оболочки. Оставаясь крепкой, оболочка какао-бобов меньше ломается, и при этом образуется меньше пыли по сравнению с традиционными методами обжарки с более интенсивным нагревом и сушкой какао-бобов. Это свойство помо-

Рис. 2.6. Микронайзер Micronizing Co. (U.K.) Ltd., г. Саффолк, Англия

Рис. 2.6. Микронайзер Micronizing Co. (U.K.) Ltd., г. Саффолк, Англия

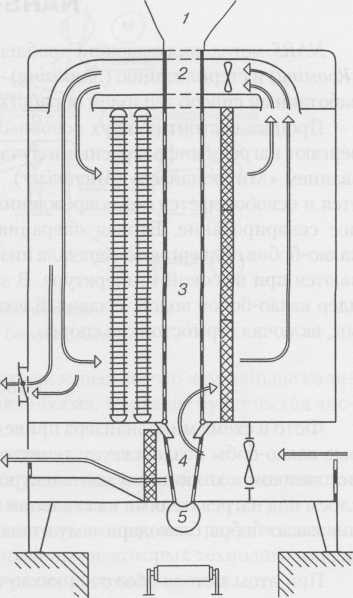

Рис. 2.7. Схема микронайзера Micronizing Co. (U.K.) Ltd., г. Саффолк, Англия

Рис. 2.7. Схема микронайзера Micronizing Co. (U.K.) Ltd., г. Саффолк, Англия

гает в процессе воздушного сепарирования, так как известно, что чем меньше количество мелких частиц и пыли в очищенных какао-бобах, тем выше будет выход чистых ядер какао-бобов.

Процесс воздушного сепарирования мы рассмотрим ниже.

Метод микронизации способствует также удалению микробиологических загрязнений, включая шерсть грызунов и части насекомых.

Еще одно преимущество микронизации состоит в снижении переноса какао- масла из ядра какао-боба в его оболочку, который при некоторых технологических процессах обжарки ведет к значительной потере ценного какао-масла.

Обжарка ядер какао-бобов

Ключевой операцией при JV/liW-процессе является предварительная сушка ядер какао-бобов с высоким содержанием влаги. Такое кондиционирование ядер достигается за счет микронизации, благодаря которой в ядре какао-боба остается 5-6% влаги.

В [22] было установлено, что для достижения лучшего аромата какао-бобы перед обжаркой должны быть высушены при относительно низкой температуре. В ходе предварительной сушки естественная влага, равномерно распределенная по ядрам какао-бобов, обеспечивает идеальные условия для удаления летучих соединений, которые негативно отражаются на аромате шоколада.

При использовании ростера Tornado (рис. 2.8) в №4#5-процессе тепло направляется снаружи на вращающийся цилиндр, и ядра какао-бобов нагреваются и высушиваются посредством теплопроводности и конвекции. Сушка осуществляется равномерно, вследствие чего влага и летучие соединения распространяются по всем частям ядра какао-бобов. С помощью используемой во многих агрегатах воздушной обжарки поверхность ядер какао-бобов быстро высыхает, становится прочной и препятствует обезвоживанию их внутренней структуры.

В ростере Tornado предварительный нагрев проводится в течение 10 мин при температуре чуть ниже 100 °С, и за это время содержание влаги снижается до 2-3%.

Рис. 2.8. Ростер Tornado-2600R5 G. W. Barth, г. Людвигсбург, ФРГ

Рис. 2.8. Ростер Tornado-2600R5 G. W. Barth, г. Людвигсбург, ФРГ

На следующем этапе обжарки температуру повышают в соответствии с требованиями к развитию аромата вплоть до 130 °С (15-20 мин).

После создания условий для развития требуемого аромата задаются определенные температурные и временные параметры, которые рассчитывают исходя из температуры продукта, температуры горячего воздуха снаружи цилиндра и температуры отводимого воздуха. При этом качество обжарки не зависит от размера ядер какао-бобов, что имеет место при применении обычного оборудования.

Стерилизация

Несмотря на то что большинство микроорганизмов погибает на ранних стадиях обжарки, окончательная стерилизация обеспечивает полное уничтожение теплостойких бактерий и спор.

Операция стерилизации заключается во впрыскивании в конце обжарки воды внутрь обжарочного барабана через каждые 20 с. Тем самым достигаются следующие уровни микробиологической чистоты зерен:

| КОЕ | Менее 100 на 1 г |

| Энтеробактерии | Менее 10 на 1 г |

| E. coli | Нет |

| Сальмонелла | Нет |

| Споры | Менее 100 на 1 г |

Прожаренные ядра какао-бобов охлаждают путем ввода стерильного воздуха, пропущенного через фильтр, задерживающий микроорганизмы.

Алкализация

Алкализацию проводят в основном для изменения цвета ядра какао-боба и получения какао тертого[1] и какао-порошка. В этих целях обычно используют растворы карбоната калия.

Процесс алкализации мы подробно рассмотрим ниже. Напомним, что при А^А^5-технологии применяют предварительно нагретый щелочной раствор, который впрыскивают в цилиндр после наполнения его ядрами какао-бобов. Ядра какао-бобов, прошедшие алкализацию, медленно сушат при температуре несколько ниже 100 °С. При этом происходит изменение цвета ядер, после чего их обжаривают при более высоких температурах. Здесь важна медленная сушка на предварительном этапе.

Тепловая обработка какао тертого

На некоторых предприятиях в качестве процесса, полностью или частично заменяющего обжарку, применяют тепловую обработку какао тертого, которая также помогает сократить или исключить конширование (см. ниже).

Дробление и провеивание

Наиболее ценной частью какао-боба является ядро — его оболочка уходит в отходы производства и не представляет особой ценности. Задача каждого производителя — как можно лучше отделить оболочку какао-бобов с помощью оборудования для дробления и воздушного сепарирования.

При ручном сепарировании типичный состав сырого какао-боба с содержанием влаги 6,5% является следующим: ядро какао-боба — 87,1%, оболочка какао-боба — 12,0 %, росток — 0,9%. Содержание влаги в сырой оболочке какао-боба может достигать 8-10%, а в сыром ядре какао-боба — 4-5%.

После обжарки содержание влаги в ядре какао-боба снижается до 1,5-3% (в зависимости от степени обжарки), а в его оболочке — примерно до 4%. Общие потери влаги сырого какао-боба могут быть около 5%, и если предположить, что оболочка какао-боба в процессе веяния отделяется полностью, общая потеря массы составит 17%. Таким образом, выход обжаренных ядер какао-бобов составит 83%. Поскольку технологии провеивания далеки от совершенства, возможная примесь оболочки в какао-крупке составляет 1-1,5%, что означает чистый выход ядра какао-боба менее 82%.

Зародыши присутствуют обычно в мелких частицах ядра какао-боба, образующихся в процессе веяния. В крупных фрагментах примесь оболочки какао-бобов составляет не более 0,5%. По некоторым данным, при надлежащем контроле обжарки и провеивания выход ядра какао-боба с содержанием влаги в 1,5% может составлять от 82,5 до 83,5%.

Так как какао-масло очень дорогое, был проведен ряд исследований по увеличению выхода ядра какао-боба. Совершенствовалось сепарационное оборудование, изучались методы предварительного нагрева и обжарки какао-бобов с тем, чтобы на стадии дробления уменьшить количество мельчайших фракций, а также снизить перенос какао-масла из ядра какао-боба в его оболочку.

О некоторых усовершенствованиях мы уже упоминали при описании микро- найзера, который в большинстве случаев способен на 1-1,5% увеличить выход готовых ядер какао-бобов, а при обработке некоторых сортов какао-бобов с прочно сидящей оболочкой дает гораздо больший эффект.

Сепарирование

Основной принцип, по которому осуществляется сепарирование, зависит от разницы в плотности ядра какао-боба и оболочки. В сепарационном оборудовании используют две операции: просеивание и воздушное сепарирование. С помощью обжарки или частичного высушивания какао-бобов их оболочка отделяется, после чего какао-бобы слегка измельчают, избегая при этом образования мелких фракций и пыли. В первых сепараторах для размалывания какао-бобов использовали зубчатые вальцы, тогда как в современных машинах применяются ударные вальцы, состоящие из двух шестигранных вальцов, которые вращаются в одном направлении и ударяют какао-бобы о металлические пластины. Изменения коснулись также конструкции сит и методов воздушного сепарирования.

В более старом оборудовании применялись вращающиеся барабаны или плоские вибросита с калиброванными ячеями — образовывался поток сломанных какао-бобов разных размеров, на который действовали встречные воздушные потоки, скорость которых могла регулироваться в зависимости от размера падающих частиц. При правильной настройке такой метод дает максимально эффективное сепарирование.

В современном оборудовании используют рамные сита с ячейками разных размеров на нескольких уровнях, причем сито с самой крупной ячеей находится сверху. Фрагменты оболочки какао-бобов удаляются пневмоотсосом с каждого сита, а оставшиеся фрагменты ядра какао-бобов направляются на лотки, установленные по бокам. Сита не засоряются благодаря вибрации и специальной системе очистки. Мелкие пылевые частицы собираются в системе циклонов, располагаемой после сепаратора. Целью сепарирования является разделение двух основных фракций: ядер какао-бобов (какао-крупки) с минимальным содержанием какаовеллы и зародышей, и частиц собственно оболочки какао-боба, которые также сортируют и очищают от примесей ядер.

Как уже отмечалось, произведенная промышленным способом какао-крупка может содержать 1,5% частиц какаовеллы и некоторое небольшое количество зародышей. При производстве какао-продуктов сверхтонкого помола именно частицы оболочки и зародышей дают осадок в напитке.

Некоторые сепараторы оснащены росткоотбивочными устройствами, но обычно они малоэффективны. Чтобы получить какао-крупку с минимальным содержанием какаовеллы и зародышей, на выходе сепаратора рекомендуется избегать смешивания потоков ядер и оболочки какао-бобов. Наиболее крупные ядра какао-бобов содержат минимум какаовеллы и ростков. Ростки, как правило, очень твердые, но с помощью современных систем рафинирования их можно с успехом измельчить так, что на рецептуре большинства шоколадных изделий они не скажутся.

Путем настройки сепаратора или с помощью устройства отражающих экранов для отклонения шероховатых ядер какао-бобов от первых приемных лотков можно получить какао-крупку, содержащую менее 0,5% какаовеллы и совсем небольшое количество ростков. Для производства какао-порошка сверхтонкого помола это очень важно. У машин старого образца для дальнейшей очистки материала после выхода из сепаратора зачастую применяли повторное сепарирование с другими настройками.

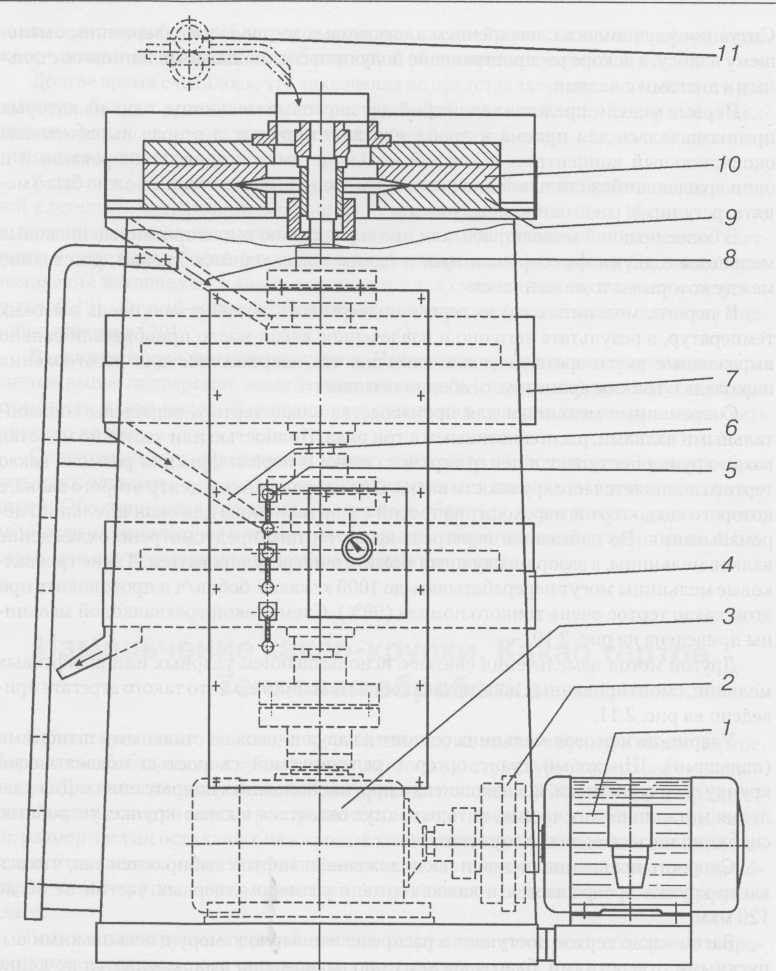

Принципиальная схема сепаратора Ваиегте1з1ег приведна на рис. 2.9.

Из предыдущего описания видно, что процесс сепарирования требует регулярного и тщательного контроля. Наличие какаовеллы в какао-крупке и какао-крупки в какаовелле следует проверять несколько раз в день. Также необходимо регулярно

Рис. 2.9. Принцип действия сепаратора:

Рис. 2.9. Принцип действия сепаратора:

1 — вибросито для отделения сломанных какао-бобов; 2 — дробилка с ударными вальцами; 3 — вибросито и

подача воздуха

Использовано с разрешения Bauermeister Maschinen Fabrik, г. Гамбург, ФРГ

проверять содержание какао-масла в какао-крупке в разных точках на выходе, так как эти данные позволяют судить о соотношении частиц какаовеллы и какао-крупки (исходя из того, что содержание какао-масла в какао-крупке — 54%, а в какаовелле — 2,5%).

Если технологический контроль осуществляется недостачно, доля готовой какао-крупки может снизиться до 80% (вместо 83-84%). Установлено, что каждый процент потерь какао-крупки дает удорожание продукции на 1,25%. Кроме того, содержание фрагментов какаовеллы в какао-крупке более 1,5% может серьезно отразиться на качестве изделий.

Избыток мелких фрагментов какао-крупки или какаовеллы приводит к неполному выходу. При размере частиц 2 мм и менее машина не может определить разницу между какао-крупкой и какаовеллой, в связи с чем большое значение имеют технологии обжарки и дробления какао-бобов. При хороших технологиях обжарки и сепарирования доля частиц какао-крупки размером более 3 мм должна составлять 85-90%.

Ниже мы приводим данные репрезентативных исследований фрагментов на разных выходах сепаратора. Как уже отмечалось выше, об эффективности сепарирования и предшествующих технологических операций помогает судить регулярный контроль проб.

Крупная какао-крупка:

Содержание влаги 2,0-3,5% (в зависимости от степени обжарки)

Содержание какао-масла 52,5-55,5%

Содержание какаовеллы 0,2-1,5%

Содержание ростков

Ниже представлен состав тщательно очищенного какао-боба, применяемого для производства какао и шоколада высшего качества.

Мелкая какао-крупка:

Содержание влаги 3,5-6,0%;

Содержание какао-масла 35,0-48,0%.

Мелкую какао-крупку, смешанную с некоторым количеством ростков и пыли, иногда подвергают дальнейшему сепарированию. «Остатки» чистой крупки могут быть использованы в производстве второсортного шоколада или какао-продуктов, а также включаются в состав смесей для шнекового прессования и экстракции.

Пыль какао-крупки:

Содержание влаги 3,8-7,5%;

Содержание какао-масла 30,0-36,0%.

Она не пригодна для производства шоколада и какао-продуктов, содержит частицы оболочек и ростков, может содержать до 1,5% крупицы какао-крупки. Применяется в составе смесей для шнекового прессования и экстракции.

Пыль какаовеллы, циклонная пыль:

Содержание влаги 7,0-9,0%;

Содержание какао-масла (включая жир 5,0-17,0%. какаовеллы оболочки)

Это очень неоднородный продукт, состоящий в основном из частиц какаовеллы и пыли какао-крупки, может содержать крупицу какао-крупки.

Не пригодна для питания людей, но в дальнейшем может быть разделена на пыль какаовеллы и пыль какао-крупки. Пригодна для использования в смеси для шнекового прессования и экстракции.

Какаовелла:

Содержание влаги 8,0-10,00%;

Содержание жира 2,0-3,0%.

Жиры какаовеллы отличаются по составу от какао-масла, и их свойства мы рассмотрим ниже.

Какаовелла представляет небольшую коммерческую ценность, однако известны попытки использовать этот побочный продукт. Если учесть, что мировой урожай какао-бобов составляет около 1 200 000 т в год, то доля какаовеллы составляет до 140 000 т.

В работе [15] было установлено присутствие в какаовелле витамина Б, что было впоследствии подтверждено в [16]. При добавлении какаовеллы в корма для коров было отмечено повышение содержания витамина Б в удоях. Использование какаовеллы в кормах для животных ограничено содержанием в них ядовитого для многих животных теобромина (особенно для птицы). Содержание теобромина не должно превышать 0,027 г на 1 кг массы тела [2].

На некоторых предприятиях какаовеллу используют в качестве дополнительного топлива, а также как наполнитель для пластмасс. Какаовелла может служить компонентом удобрений благодаря содержанию в ней азота, калия и фосфора, а также органической природе, способствующей образованию гумуса.

Долгое время считалось, что какаовелла не представляет пищевой ценности для человека, будучи практически неперевариваемой из-за высокого содержания целлюлозы, однако в последние годы пищевую клетчатку стали ценить как полезное для пищеварения средство.

В патенте [14] описан способ утилизации какаовеллы для производства пищевой клетчатки. Содержание алкалоидов уменьшают в ходе мойки. Из-за высокого содержания целлюлозы выход клетчатки в три раза превышает содержание клетчатки в ядре какао-бобов (из расчета на обезжиренный материал). Это важно для выявления какаовеллы в какао-порошке и в тех смесях, где она считается нежелательной [9]. Другой метод обнаружения какаовеллы («каменистая клетка») подробно описан в [20].

Выжимки после шнекового пресса. Некоторые продукты сепарирования, описанные выше, подвергают воздействию шнекового (винтового) пресса, удаляя при этом часть какао-масла. В полученных выжимках содержание жира может быть снижено до 8%.

Остаточный жир, содержащий малую долю жира оболочки, можно экстрагировать и использовать в производстве некоторых видов шоколада и кондитерских изделий. Обезжиренные выжимки с остатками оболочек, как правило, уничтожают, но иногда их используют в удобрениях или для экстрагирования теобромина. Шнековые или экструзионные прессы мы рассмотрим ниже.

Измельчение какао-крупки. Какао тертое. Тепловая обработка

Существует много машин, перерабатывающих какао-крупку в какао тертое. Ядро какао-боба (какао-крупка) имеет клеточную структуру, содержащую какао- масло, при этом на долю какао-масла приходится около 55% состава. В процессе измельчения стенки клеток разрушаются, тепло от трения расплавляет какао-масло, размер частиц остальных нежировых компонентов уменьшается и смесь постепенно становится более текучей. Вязкость какао тертого зависит от степени обжарки какао-крупки перед измельчением, а также от содержания в какао-крупке влаги.

Белки какао-крупки в разной степени разрушаются во время обжарки, а в процессе измельчения может уменьшиться содержание влаги.

На протяжении многих лет оборудование представляло собой жерновые мельницы с тремя парами последовательно расположенных горизонтальных каменных жерновов. В каждой паре жерновов один (нижний) был фиксированным, а другой (верхний) — вращающимся. Степень помола и выход можно было регулировать путем выбора расстояния между жерновами.

Какао-крупка и частично какао тертое подавались в центр жерновов и по мере их переноса к периферии проходило измельчение. Для улучшения измельчения в жерновах проделывались «дорожки», которые приходилось постоянно обновлять.

Ситуация улучшилась с внедрением алокситовых жерновов, подверженных меньшему износу, а вскоре распространение получили специальные мельницы со стальными дисками с пазами.

Первые модели представляли собой две дисковые мельницы, одна из которых предназначалась для приема и дробления какао-крупки, а вторая вырабатывала окончательный концентрат. В каждой мельнице имелся один фиксированный и один вращающийся стальной диск, а выход и степень измельчения можно было менять, регулируя расстояние между ними.

В более поздней модели работали две вертикально смонтированные дисковые мельницы с двумя фиксированными и одним вращающимся диском, расстояние между которыми тоже менялось.

В первых мельницах какао тертое подвергалось воздействию очень высоких температур, в результате чего оно и извлеченное какао-масло приобретали сильно выраженные вкусо-ароматические свойства, что неприемлемо для изготовления шоколада с тонким ароматом, особенно молочного.

Современные мельницы для производства какао тертого оснащены горизонтальными валками, расположенными в три ряда. Полностью или частично молотая какао-крупка поступает в центр верхнего валка и первая фракция размола какао тертого появляется на окружности валка. Она направляется в центр второго валка, с которого какао тертое переходит на третий валок мельницы для окончательного перемалывания. Во избежание перегрева какао тертого предусмотрено охлаждение валков мельницы, а зазор между ними может точно регулироваться. Такие трехвалковые мельницы могут перерабатывать до 1000 кг какао-бобов/ч и производить при этом какао тертое очень тонкого помола (99%). Схема такой трехвалковой мельницы приведена на рис. 2.10.

Другой метод измельчения связан с использованием ударных или штифтовых мельниц, смонтированных над трехвалковой мельницой. Фото такого агрегата приведено на рис. 2.11.

Ударно-штифтовая мельница состоит из двух дисков со стальными штифтами (пальцами). Шнековый транспортер с регулируемой скоростью подает какао- крупку сверху на диски, вращающиеся в противоположных направлениях. Для удаления металлических частиц, которые могут оказаться в какао-крупке, устройство снабжено магнитом-металлоуловителем.

Скорость вращения дисков и расположение штифтов выбираются так, что вся какао-крупка превращается в какао тертое с размером твердых частиц от 90 до 120 мкм.

Затем какао тертое поступает в распределительную камеру с несколькими выпускными отверстиями, благодаря чему оно равномерно распределяется по длине питающего валка. Давление этого валка регулируется гидравлически, а охлаждающая вода для всех валков термостатируется. Информация о работе всех элементов мельницы выводится на индикаторы, расположенные на боковой панели.

Технические аспекты измельчения какао-бобов в какао тертое подробно описаны в [5], где рассмотрены также преимущества комбинирования мельниц ударнорастирочного действия с последующим трехвалковым измельчителем. Утверждается, что при этом достигается очень низкая вязкость какао тертого, которую невозможно обеспечить при одноэтапном измельчении.

Рис. 2.10. Трехвалковая мельница СМА для производства какао тертого:

Рис. 2.10. Трехвалковая мельница СМА для производства какао тертого:

1 — привод; 2 — серводвигатель; 3 — редуктор; 4 — нижняя пара валков; 5 — пневматический регулятор расстояния; 6,8 — выпускной желоб; 7 — центральная пара валков; 9 — нижний валок верхней пары; 10 — верхний валок верхней пары; 11 — питающий насос

Использовано с разрешения Lehmann Maschinen Fabrik Aalen Wurn, ФРГ

Рис. 2.11. Мельница для производства какао тертого МРН 411 Сапе и Montanan, г. Милан, Италия

Рис. 2.11. Мельница для производства какао тертого МРН 411 Сапе и Montanan, г. Милан, Италия

Шариковые мельницы

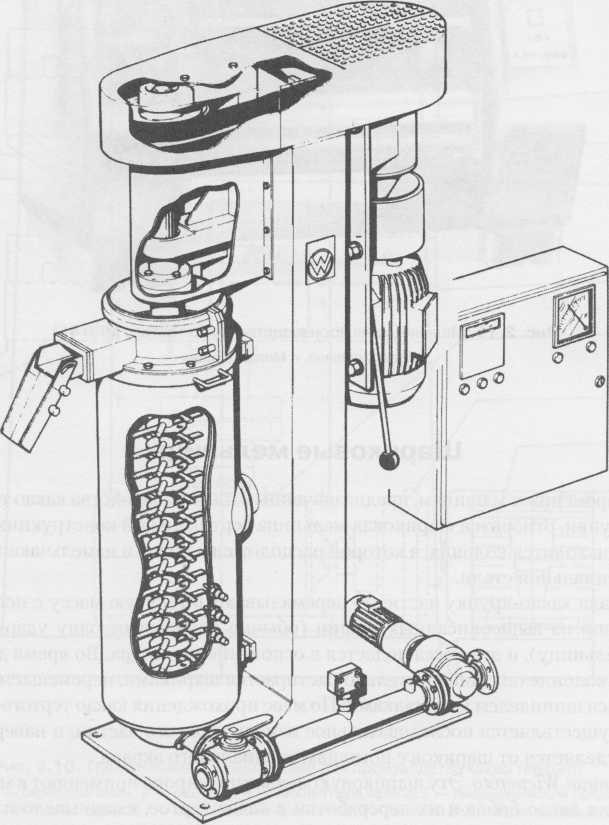

К современным машинам, предназначенным для производства какао тертого из какао-крупки, относится шариковая мельница вертикальной конструкции. В ее основании находится колонна, в которой расположены ротор и измельчающие шарики из специальной стали.

Сначала какао-крупку частично перемалывают в текучую массу с использованием одной из вышеописанных машин (обычно используют одну ударно-штифтовую мельницу), и эта масса подается в основание цилиндра. Во время движения вверх по колонне она дополнительно растирается шариками, перемещаемыми вращающимся шпинделем и мешалками. По мере прохождения какао тертого через колонну осуществляется последовательное измельчение его частиц, и наверху какао тертое отделяется от шариков с помощью специального экрана.

Мельница \Vieneroto. Эту шариковую мельницу широко применяют в местах выращивания какао-бобов и их переработки в какао тертое, какао-масло или какао- порошок. Измельчающий эффект в мельнице достигается за счет движения шариков, их размера и скорости движения лопастей мешалки. На частицы какао-крупки между шариками действуют силы соударений и трения.

Мешалка вращается с относительно небольшой скоростью, так как в противном случае происходит износ шариков, лопастей мешалки и емкости. Шарики изготавливают из сверхпрочной стали, и при соблюдении заданной скорости и конструкции загрязнение какао тертого металлическими частицами будет пренебрежимо мало.

Конструкция мельницы \Vieneroto приведена на рис. 2.12; подробнее о ней см. [28]. Такие мельницы используют и в процессе производства шоколада (УПе- гсег-технология), что мы рассмотрим далее.

Рис. 2.12. Мельница Wieneroto И/45С Фирма Wiener and Со, Apparatenbouw b.v., г. Амстердам, Голландия.

Рис. 2.12. Мельница Wieneroto И/45С Фирма Wiener and Со, Apparatenbouw b.v., г. Амстердам, Голландия.

[1] Какао тертое — это какао-крупка, измельченная с помощью механического процесса и не лишенная какой-либо части своего природного жира. — Примеч. ред.

Останні коментарі