Халва представляет собой сбитую карамельную массу, равномерно распределенную в массе растертых обжаренных ядер кунжута, арахиса, орехов или сем,я;н подсолнечника. Халва обладает волокнистой структурой. Благодаря высокой питательности и хорошим вкусовым качествам он.а получила большое распространение.

В зависимости от рода применяемых жирсодержащих ядер халва изготовляется следующих видов: кунжутная (тахинная); арахисовая; ореховая и подсолнечная. Наибольшее распространение получила тахинная халва благодаря высоким вкусовым качествам. В зависимости от вида вкусовых и ароматических веществ каждый из видов халвы делится на следующие сорта: тахинная ванильная — с добавлением ванилина, тахинная шоколадная— с добавлением порошка какао, тахинная с орехами — с добавлением обжаренных целых или дробленых орехов. Халва может готовиться и без добавлений.

Процесс приготовления халвы состоит из следующих стадий:

- приготовление белковых масс;

- варка карамельного сиропа;

- варка карамельной массы;

- приготовление отвара мыльного корня;

- сбивание карамельной массы с отваром мыльного корня;

- вымешивание халвы;

- расфасовка и упаковка халвы.

Приготовление белковых масс

Приготовление тахинной массы. Тахинная масса изготовляется из очищенного от оболочки и обжаренного кунжутного семени с последующим растиранием его на мельничных поставах или вальцовках.

Предварительная очистка семян кунжута. Кунжутное семя, поступающее на производство, очищается от пыли, посторонних и сорных примесей, незаполненных семян.

Для очистки семян кунжута применяются зерновые сепараторы.

Подготовка семян к обрушиванию. Оболочка кунжутного семени, содержащая большое количество клетчатки и плохо поддающаяся растиранию, непригодна для изготовления халвы, поэтому семя подвергается обрушиванию. Для того чтобы оболочка легче отделилась от ядра, кунжутное семя замачивают в воде с температурой 35—40° С. Замочку производят в стальных, деревянных или цементных баках. Продолжительность замачивания 3—4 ч.

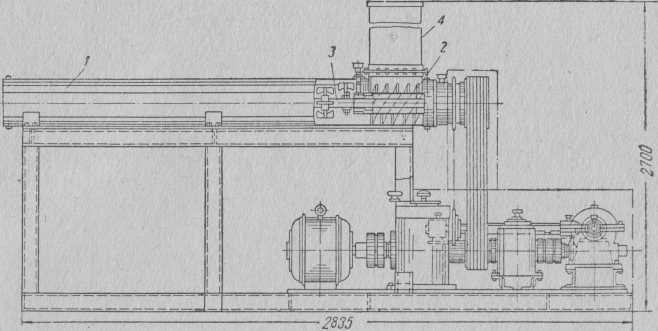

Рис. 56. Рушильная машина непрерывного действия для кунжута.

Обрушивание семени. Обрушивание производится в периодически действующих машинах, например в реконструированных пастилосбивальных или протирочных машинах, где в результате трения семян о стенки машины и друг о друга оболочка снимается с поверхности ядра.

В настоящее время для обрушивания кунжута применяется непрерывно действующая машина НРМ-1 конструкции ВКНИИ (рис. 56). Машина состоит из цилиндра с ребристыми стенками 1, питающего шнека 2, рабочего вала с лопастями 3, делающего 800 об/мин, и загрузочной воронки 4. Замоченный кунжут загружается в воронку машины и при помощи питательного шнека подается на лопасти рабочего вала машины, которые проталкивают кунжут к выходному отверстию. При этом в результате трения кунжутных семян о стенки цилиндра и друг о друга происходит обрушивание. Обрушенное семя имеет влажность 38%. Количество необрушенного семени не должно превышать 2%.

Разделение ядра и оболочки. Разделение ядра и оболочки производится в солевом растворе — соломуре, и процесс носит название соломурирования. Процесс соломурирования основан на разнице удельного веса ядра и оболочки. Удельный вес ядра 1,07, а оболочки 1,5. Солевой раствор содержит 17— 19% соли и имеет удельный вес 1,12—1,15. Ядро всплывает на поверхность солевого раствора, а оболочка тонет. Процесс соломурирования может производиться в деревянных или стальных баках, куда наливается соломур. В бак загружается рушанка (обрушенное семя), оболочка, как уже было сказано выше,

оседает на дно бака, а ядро всплывает на поверхность раствора. Для лучшей очистки всплывшее ядро снимают при помощи сита или ковша с отверстиями и загружают во второй бак, где происходит окончательное отделение оболочки. Продолжительность обработки составляет 15—18 мин. Чистое ядро промывают в воде для удаления остатков соли. В настоящее время созданы и работают установки для непрерывного соломурирования.

На кондитерской фабрике имени Марата работает’ непрерывно действующий соломурный аппарат системы ВКНИИ (рис. 57). Обрушенное семя загружается в воронку корытообразного корпуса и при помощи вала 3 с насаженными крыльчатками перемешивается и перемещается по поверхности рассола, которым наполнен корпус машины. Во время движения оболочка оседает на дно 1 и выводится шнеком 2. Солевой раствор переливается через борт корпуса вместе с всплывшим ядром, фильтруется и направляется в солерастворитель. Производительность соломурного аппарата по обрушенному семени 780 кг/ч.

Промывка ядра. Из соломурного аппарата ядро поступает в непрерывно действующую моечную машину для отмывания от ядер кунжута остатков соломура. Промытое ядро содержит 35—40% воды и не более 0,1—0,2% соли. Для удаления поверхностной влаги перед обжаркой ядро подвергается центрифугированию.

При отсутствии моечной машины ядро промывается в чанах.

Удаление поверхностной влаги производится на центрифугах с верхней или нижней выгрузкой. Диаметр отверстия сетки цилиндра 0,5—0,75 мм, число оборотов от 800 до 1100 в минуту. Ядро обрабатывается в среднем около 5 мин и после центрифугирования содержит около 28—30% влаги. При отсутствии центрифуги ядро помещается в ящики с сетчатым дном и выдерживается около 4 ч, пока не стечет вода.

Термическая обработка ядер. Для удаления излишка влаги ядро подвергается обжарке или сушке. В результате удаления влаги ядро хорошо растирается. В процессе обжарки происходят сложные химические процессы, в результате чего улучшается вкус и аромат ядра, белковые вещества’ частично переходят в растворимое состояние.

Обжарка производится в паровых жаровнях периодического действия. Жаровня представляет собой чашу с двойным дном, куда подается пар давлением 4—5 ати. Чаша имеет механическую мешалку. Продолжительность обжарки около 1,5 ч. Температура ядер в конце обжарки достигает 115—120° С. После обжарки ядро охлаждают до 25—30° С,

Для сокращения времени обжарки иногда ядро предварительно подсушивают до влажности 10—14%, а затем обжаривают до влажности 1,0—1,3,%. Сушку производят в вращающихся цилиндрических аппаратах, внутри которых перемещается ядро, а навстречу подается горячий воздух с температурой 110—120° С.

Недостатком обжарки является высокая температура, при которой происходит значительное выделение масла из протоплазмы клетки, что отрицательно сказывается на вкусе халвы и на ее стойкости. Кроме того, при обжарке происходит более глубокая денатурация белков, чем при высушивании. Уменьшается количество водо- и солерастворимых белков и увеличивается количество щелочнорастворимых белков и особенно нерастворимых. В процессе обжарки изменяется также кислотное число жира и происходит его частичное разложение.

На кондитерской фабрике имени Марата вместо обжарки кунжута применяется сушка кунжутного ядра и других жирсодержащих ядер на сушилке ВИС-2. Процесс высушивания кунжутного ядра отличается более мягкими условиями термической обработки и в меньшей степени влияет на качество белковых веществ ядра.

В сушилке ВИС-2 (см. главу «Производство шоколада и порошка какао») сушка производится горячим воздухом с температурой 150—160° С, который просасывается между рядами полочек и высушивает ядро кунжута с влажности 28—30% Д° влажности 1,2%. Так же, как и при обжарке, кунжутное семя должно быстро охлаждаться до температуры не выше 50° С во избежание самовозгорания и ухудшения вкуса. Охлаждение производится током воздуха в специальных барабанах, а также при пневматической транспортировке ядра током воздуха. Семя хорошо охлаждается в сушилке ВИС-42-Д-К, которая имеет специальное охлаждающее устройство.

Охлажденные ядра кунжута очищают от остатков оболочки, различных крупных частиц в виде слипшихся кусочков ядер, а также необрушенных ядер. Очистка производится на ситовом двухъярусном просеивателе и на веялке с вибрирующими ситами; очищенные ядра при помощи пневматического транспорта подают к размалывающим установкам.

Размол ядра в тахинную массу. Обжаренные или высушенные кунжутные ядра, охлажденные до температуры 25— 30° С, проходят через магнитный аппарат и поступают на размол. Размалывание ведется на жерновых мельницах с горизонтальным валом (фермеры) и вертикальным валом (жерновой постав) или на вальцовых мельницах. Наибольшее распространение получили жерновые постава. Нижний жернов неподвижный, а верхний вращается со скоростью 700 об/мин. Загрузка семени производится непрерывно через воронку. Для получения высококачественной тахинной массы очень важно, чтобы кунжутное семя имело влажность не более 1,3%. При повышенной влажности размол затрудняется, и масса получается груборастертая, что отражается на качестве халвы.

Тахинная масса имеет кремовый цвет, приятный вкус кунжутного семени и температуру 45—60°С. Степень измельчения тахинной массы характеризуется остатком на шелковом сите по отношению к сухому обезжиренному веществу на сите № 23 до 25% и на сите № 38 до 30%. Вязкость тахинной массы колеблется от 30 до 50 пз (по прибору Реутова). Химический состав тахинной массы следующий (в %): влаги 1 — 1,3, жира 60—65, азотистых веществ 20—22, золы не более 2.

В настоящее время на кондитерской фабрике имени Марата работает поточная линия по производству тахинной массы, которая изображена на рис. 58.

Приготовление арахисовой массы. Приготовление арахисовой массы производится в основном так же, как тертых орехов для конфетных ореховых масс, но имеет некоторые отличия.

Ядро арахиса сортируется на сортировочной машине, после чего арахис смачивается 4—6%-ным раствором поваренной соли.  Раствора добавляют в количестве 6—9% к весу арахиса. Смачивание производят в течение 20 мин в дражировочных котлах или вращающихся барабанах. Арахис впитывает раствор соли. После этого арахис обжаривается в обжарочных аппаратах или сушится в сушилках ВИС-2 или ВИС-42-Д. Температура поступающей газо-воздушной смеси 145—150° С. В результате такой обработки частично исчезает специфический бобовый и горьковатый привкус. Приобретаемый арахисом привкус соли также улучшает его вкусовые качества. После сушки арахис поступает на веялку для удаления пленки и зародыша, а затем растирается на восьми- или шестивалковых мельницах.

Раствора добавляют в количестве 6—9% к весу арахиса. Смачивание производят в течение 20 мин в дражировочных котлах или вращающихся барабанах. Арахис впитывает раствор соли. После этого арахис обжаривается в обжарочных аппаратах или сушится в сушилках ВИС-2 или ВИС-42-Д. Температура поступающей газо-воздушной смеси 145—150° С. В результате такой обработки частично исчезает специфический бобовый и горьковатый привкус. Приобретаемый арахисом привкус соли также улучшает его вкусовые качества. После сушки арахис поступает на веялку для удаления пленки и зародыша, а затем растирается на восьми- или шестивалковых мельницах.

Раствора добавляют в количестве 6—9% к весу арахиса. Смачивание производят в течение 20 мин в дражировочных котлах или вращающихся барабанах. Арахис впитывает раствор соли. После этого арахис обжаривается в обжарочных аппаратах или сушится в сушилках ВИС-2 или ВИС-42-Д. Температура поступающей газо-воздушной смеси 145—150° С. В результате такой обработки частично исчезает специфический бобовый и горьковатый привкус. Приобретаемый арахисом привкус соли также улучшает его вкусовые качества. После сушки арахис поступает на веялку для удаления пленки и зародыша, а затем растирается на восьми- или шестивалковых мельницах.

Раствора добавляют в количестве 6—9% к весу арахиса. Смачивание производят в течение 20 мин в дражировочных котлах или вращающихся барабанах. Арахис впитывает раствор соли. После этого арахис обжаривается в обжарочных аппаратах или сушится в сушилках ВИС-2 или ВИС-42-Д. Температура поступающей газо-воздушной смеси 145—150° С. В результате такой обработки частично исчезает специфический бобовый и горьковатый привкус. Приобретаемый арахисом привкус соли также улучшает его вкусовые качества. После сушки арахис поступает на веялку для удаления пленки и зародыша, а затем растирается на восьми- или шестивалковых мельницах.Готовая арахисовая масса содержит от 1,2 до 1,5% влаги и 50—52% жира. Вязкость арахисовой массы 140—200 пз.

Приготовление подсолнечной массы. Подсолнечная масса изготовляется из различных видов подсолнечника — грызового, масличного и межеумка. Семена подсолнечника подвергаются предварительной очистке на веялках, затем ядро обрушивается в бичевых рушильных машинах, после чего оболочка отвеивается на специальных веялках. Количество лузги в очищенном ядре должно быть не более 0,3%. После отвеивания ядро промывают в проточной воде для удаления остатков лузги, а также улучшения вкуса ядра, так как с водой частично удаляются вещества, сообщающие подсолнечнику специфический привкус и запах. После промывки ядра обрабатывают в центрифуге для удаления излишка влаги, а затем подвергают термической обработке — обжарке или сушке.

После сушки ядра охлаждают и отвеивают на веялке остатки лузги, пленок и других примесей. Ядро с температурой 30° С размалывается. Во время размалывания добавляется 10— 15% рафинированного подсолнечного масла, так как содержание жира в ядре меньше, чем в кунжуте. Готовая подсолнечная масса содержит влаги 1,5—2,0%, жира 60—65% и имеет кислотное число до 1,75°. Подсолнечная масса имеет специфический привкус и запах подсолнечника, который сообщается также халве, приготовленной из подсолнечной массы. Было предложено несколько способов дезодорации ядра подсолнуха перед обжаркой, например путем обработки ядра в растворе дрожжей, а также замачиванием ядра в слабом растворе уксусной кислоты. Но, как показал опыт, эти способы мало улучшают вкусовые качества халвы.

Варка карамельной массы

Вначале готовится карамельный сироп теми же способами, что и для производства карамели. Сироп желательно готовить на патоке, так как карамельная масса на инвертном сиропе имеет темный цвет и обладает меньшей вязкостью, что препятствует образованию тонких нитей при сбивании карамельной массы. Инвертный сахар придает халве большую гигроскопичность.

Так как карамельная масса для халвы должна обладать большой вязкостью, долго сохранять пластическое состояние и не кристаллизоваться при сбивании и вымешивании, то патоки добавляется больше, чем при варке сиропа для обычной карамельной массы. На 1 часть сахара добавляется от 1,5 до 2 частей патоки. Карамельный сироп с влажностью 14—16% уваривается в вакуум-аппаратах или универсальных варочных аппаратах в карамельную массу.

Влажность карамельной массы, приготовленной на патоке, составляет 4—5%, температура 115—120°С. Содержание редуцирующих веществ 32—34%. Удельный вес карамельной массы 1,5.

Сваренная карамельная масса самотеком направляется на сбивание или сливается в сборники с электрообогревом, а затем по мере надобности передается на сбивание.

Приготовление отвара мыльного корня

Мыльный корень поступает на производство в виде высушенных кусков длиной 20—40 см, с влажностью не более 13%. Для получения экстракта мыльный корень измельчают на корнерезке. Резка производится при помощи четырех ножей, укрепленных в диске и насаженных на горизонтальный вал, Перед резкой корень промывают в воде для удаления земли и пыли, а затем замачивают в горячей воде с температурой 60— 70 °С в течение 10—15 ч, что способствует его размягчению. Нарезанный на мелкие кусочки корень вываривают в открытом варочном котле с паровой рубашкой и установленной над котлом вытяжной вентиляцией. Вываривание производят в 3—4 приема, каждый раз меняя воду. Полученные экстракты сливают вместе, процеживают через сито и уваривают до удельного веса 1,05. Такой отвар имеет темно-коричневый цвет и содержит 10% сухих веществ. Отвар может быстро плесневеть (через 24 ч) и при этом теряет пенообразующие свойства; поэтому его изготовляют по мере надобности.

Сбивание карамельной массы с отваром мыльного корня

Сваренная карамельная масса загружается в сбивальный котел (рис. 59). Котел имеет паровой обогрев и вал с лопатообразными билами, делающий 100—120 об/мин. Перед загрузкой пускают пар в паровую рубашку для подогрева котла, загружают карамельную массу в количестве 100—150 кг, добавляют экстракт мыльного корня в количестве 2% к весу карамельной массы и приводят в движение вал с лопастями. В результате сбивания карамельная масса вытягивается в виде длинных тонких нитей. При сбивании температура карамельной массы должна быть 105—110 °С. Снижение температуры приведет к увеличению вязкости карамельной массы, а следовательно, ухудшению пенообразования. Сбивание продолжается около 15—20 мин. При недостаточном сбивании масса имеет грубоволокнистое строение, а при более длительном сбивании масса имеет короткие рвущиеся нити. При введении менее 2% экстракта мыльного корня масса также получается недостаточно пышная, а при введении более 2% приобретает горький привкус.  Сбитая карамельная масса имеет белый цвет и удельный вес 1,1. Сбитая карамельная. масса выгружается через нижний штуцер и поступает на вымешивание. Мыльный корень, как показали опыты, может быть заменен пенообразователем из молочного белка.

Сбитая карамельная масса имеет белый цвет и удельный вес 1,1. Сбитая карамельная. масса выгружается через нижний штуцер и поступает на вымешивание. Мыльный корень, как показали опыты, может быть заменен пенообразователем из молочного белка.

Сбитая карамельная масса имеет белый цвет и удельный вес 1,1. Сбитая карамельная. масса выгружается через нижний штуцер и поступает на вымешивание. Мыльный корень, как показали опыты, может быть заменен пенообразователем из молочного белка.

Сбитая карамельная масса имеет белый цвет и удельный вес 1,1. Сбитая карамельная. масса выгружается через нижний штуцер и поступает на вымешивание. Мыльный корень, как показали опыты, может быть заменен пенообразователем из молочного белка.Вымешивание халвы

В процессе вымешивания белковая масса равномерно распределяется между нитями карамельной массы, в результате чего халва приобретает однородную слоистую структуру. 8 процессе вымешивания происходит вытягивание нитей карамельной массы, отчего она приобретает сильно развитую поверхность, на которой распределяется белковая масса.

В емкость для вымешивания загружается белковая масса с температурой 40—45 °С и сбитая карамельная — с температурой 100—110 °С. Если белковая масса будет иметь более низкую температуру, то увеличится вязкость и получится халва грубоволокнистого строения. При более высоких температурах вымешивания получается халва плотная, неволокнистая. Для получения халвы с хорошей структурой и определенным содержанием жира необходимо загружать 55—60% белковой массы и 40—45% сбитой карамельной массы. Одновременно загружаются согласно рецептуре вкусовые и ароматические вещества —порошок какао, ванилин, обжаренные орехи и другие добавки.

В настоящее время применяется механическое вымешивание халвы. При механическом способе вымешивание производится в один прием. Для этой, цели применяются бетономешалки с видоизмененными лопастями (фабрика имени Марата) и тестомесильные машины марки ХМТ. В машине ХМТ (рис. 60) белковая масса загружается в дежу. Затем включают машину на рабочий ход, при котором происходит вращение дежи и возвратно-поступательное движение месильного рычага.

Рис. 60. Месильная машина ХМТ для вымешивания халвичной массы.

Для придания массе тонковолокнистого строения дежа с халвичной массой дежеопрокидывателем подается на наклонный спуск, имеющий волнистую поверхность. Скользя по наклонному спуску на приемный стол, масса приобретает тонковолокнистую структуру. Такой же наклонный спуск применяется при вымешивании халвы в бетономешалках.

При немеханизированном способе вымешивание халвы производится в металлических чашах сферической формы, установленных на тележках.

Различают три стадии замеса. Во время первой стадии халву вымешивают от краев чаши к центру. Первый замес продолжается примерно 1 —1,5 мин до образования тестообразной массы, имеющей крупноволокнистое строение. После первого замеса халвичная масса имеет температуру 75—80 °С.

Второй замес — перемешивание — заключается в более тщательном перемешивании массы с целью получения тонких нитей карамельной массы и равномерного распределения белковой массы между нитями карамельной массы. Второй замес продолжается 3—4 мин, температура в конце замеса 65—70° С.

Третья стадия вымешивания — перекидывание. На этой стадии происходит еще большее вытягивание нитей карамельной массы. В результате перекидывания халвичная масса приобретает однородную и тонковолокнистую структуру.

Халвичная масса с температурой 55—60 °С направляется на расфасовку.

Расфасовка и упаковка халвы

Халва расфасовывается в жестяные коробки и пачки весом от 100 до 500 г. Весовую халву расфасовывают в фанерные и дощатые ящики, а также короба из гофрированного картона и литую тару чистым весом до 10 кг. Ящики и короба внутри застилаются пергаментом. Халва расфасовывается при температуре 55—60 °С в пластическом состоянии. В настоящее время халва формуется на реконструированной тестоделительной машине СД—-делится на куски весом от 100 до 200 г как прямоугольной, так и круглой формы. Отформованные заготовки завертываются в пачки на заверточной машине или укладываются в жестяные коробки. Халва может выпускаться в виде конфет с вафлями и без вафель, а также глазированная шоколадом.

Халва в шоколаде «Москворецкая» готовится следующим образом. Халвичная масса прокатывается до определенной толщины на прокатной машине при температуре 50—55 °С, затем режется на резальной машине при температуре 40—45 °С на прямоугольные заготовки длиной 40 мм, шириной 20 мм и высотой 12 мм. Заготовки глазируются шоколадной глазурью на глазировочной машине, а затем завертываются в фольгу на заверточной машине.

Хранение халвы

Халва имеет следующий химический состав (в %): влаги не более 4, общего сахара 30—45, редуцирующих веществ не более 25, жира не менее 30.

При хранении халвы происходит увлажнение поверхности и потемнение продукта в результате образования меланоидинов при взаимодействии белковых веществ и сахаров в карамельной массе. Прогоркание тахинной халвы идет медленнее, чем других видов халвы, так как тахинное масло содержит антиоксиданты. При хранении халвы происходит вытекание масла, и чем выше температура хранения, тем интенсивнее вытекание масла. Оптимальная температура для хранения халвы 10—12°С. При этих условиях халва может храниться до 2 месяцев. В летние месяцы, когда температура воздуха превышает 20° С, халву как правило, не вырабатывают. Поэтому халва является сезонным продуктом.

Литература

- Технология кондитерского производства. Под редакцией проф. А. Л. Соколовского. Пищепромиздат, 1959.

- Сборник технологических инструкций по производству карамели, конфет, ириса, шоколада, порошка какао, мармеладно-пастильных изделий, драже и халвы. Пищепромиздат, 1960.

- Справочник кондитера. Ч. I. Сырье и технология кондитерского производства. Пищепромиздат, 1958.

- Справочник кондитера. Ч. II. Технологическое оборудование кондитерского производства. Пищепромиздат, 1960.

- Лунин О. Г. и С м о л я н и ц к и й М. Е. Поточные линии производства кондитерских изделий. Пищепромиздат, 1961.

- Рецептуры на конфеты и ирис. Пищепромиздат, 1952.

- Кафка Б. В. Технохимический контроль кондитерского производства. Пищепромиздат, 1956.

Останні коментарі