Существует пять основных способов формования конфетных корпусов:

- отливкой в крахмал, жесткие формы или сахар;

- размазыванием и резкой;

- раскаткой и резкой;

- выпрессовыванием;

- формованием корпусов на карамельном оборудовании.

Применение того или иного способа формования зависит от

формы конфет, а также от структуры и консистенции конфетных масс. Так, например, помадная масса, обладающая пластичностью, а при разогревании приобретающая жидкую консистенцию, может формоваться отливкой в крахмал, в резиновые формы или сахар, размазыванием и резкой, а также раскаткой и резкой. Молочная помада, содержащая большое количество жира, может формоваться выпрессовыванием. Некоторые конфетные массы, обладающие большой вязкостью, например марципан, могут формоваться только раскаткой и резкой. Конфетные массы, с низкой вязкостью, например ликерные или желейные массы с агаром, можно формовать только отливкой в крахмал.

Формование отливкой в крахмал. В настоящее время это самый распространенный способ формования, так как он позволяет формовать различные конфетные массы и получать корпуса разнообразной формы. Отливкой формуются следующие конфетные массы: помада сахарная и молочная с различными добавками, фруктовая, желейная с агаром, ликерная. Можно также формовать и сбивные массы, но они труднее поддаются отливке вследствие значительной вязкости.

Отливка в крахмал производится на отливочных полуавтоматах, а также на отливочных машинах, которые все больше вытесняют ручную отливку в крахмал даже при изготовлении десертных сортов конфет.

Основным формовочным материалом является крахмал, в котором отштамповываются ячейки. В эти ячейки наливается конфетная масса. Крахмал не только образует форму для корпусов, но и поглощает влагу с поверхности корпусов, что особенно важно для ликерных и помадных конфет.

Крахмал как формовочный материал должен удовлетворять определенным требованиям: при штамповке давать неосыпающиеся формы с гладкой поверхностью, легко удаляться с поверхности отформованных корпусов при обдувании воздухом и очистке щеткой, а также не прилипать к поверхности штампов, не иметь посторонних примесей, например обломков корпусов, и постороннего запаха.

Для формования конфетных корпусов применяют главным образом кукурузный крахмал, имеющий сравнительно мелкие зерна — 0,02—0,03 мм.

Влажность крахмала оказывает большое влияние на качество форм. Чем меньше влажность крахмала, тем меньше он прилипает к поверхности штампов, поэтому поверхность ячеек, а следовательно, и поверхность корпусов, будет более гладкой. Влажность крахмала не должна превышать 9%. Воздушносухой кукурузный крахмал имеет влажность 13%.

Налипание крахмала на поверхность корпусов зависит главным образом от влажности крахмала и температуры отливаемой массы. При высокой температуре массы крахмал клейстеризуется и прилипает к поверхности корпусов. Очень важно, чтобы крахмал имел высокую температуру клейстеризации; тогда он будет меньше прилипать к поверхности корпусов. Как известно, наиболее высокую температуру клейстеризации имеет рисовый крахмал — 72° С, кукурузный — 68° С и картофельный — 65° С. Если отливать конфетную массу с одинаковой температурой в кукурузный и картофельный крахмал, то налипание кукурузного крахмала будет меньше, чем картофельного.

Массы, имеющие высокую температуру при отливке, например фруктовая и ликерная, вызывают более сильное налипание крахмала, чем помадная. При увеличении примеси обломков корпусов конфет, т. е. при увеличении количества сахара в крахмале, возрастает прилипание крахмала и обломков к поверхности корпусов.

Свежий сухой крахмал сильно осыпается и формы получаются нечеткими. Добавление 0,25% рафинированного растительного масла значительно снижает осыпание крахмала при штамповании, а также распыливание. Однако при добавлении большого количества растительного масла (свыше 0,4%) снижается способность крахмала поглощать влагу с поверхности отлитых корпусов.

Для удаления из крахмала примесей обломков корпусов крахмал необходимо периодически просеивать через сито с отверстиями 1 —1,5 мм на любых просеивательных машинах.

Свежий крахмал и крахмал, бывший в употреблении, необходимо также периодически подсушивать до влажности 6—7%. Кроме описанных выше технологических недостатков, влажный крахмал является благоприятной средой для развития микроорганизмов.

При сильном загрязнении крахмала мелкими обломками сахара, которые не поддаются просеиванию, и при содержании сахара свыше 5%, крахмал частично или полностью заменяется свежим.

Для просеивания и подсушивания крахмала — кондиционирования— за рубежом существуют установки, действующие автоматически.

Температура массы для формования отливкой имеет большое значение, так как с повышением температуры уменьшается вязкость массы, и она легче отливается. Однако при высоких температурах в некоторых конфетных массах, например в помаде, происходит образование крупных кристаллов в виде белых пятен.

Конфетные массы загружаются в котлы с мешалками и паровым обогревом емкостью от 60 до 150 л или в цилиндрические темперирующие машины емкостью 100 и 250 л. В этих аппаратах производится подогрев сахарной и молочной помады с добавлением вкусовых и ароматических веществ, а также перемешивание фруктовых и некоторых молочных масс типа конфет «Старт» с вкусовыми и ароматическими веществами.

Массы, поступающие на отливку, имеют следующую температуру (в°С):

помадные — 70—75;

фруктовые— 103—106;

молочные— 100—103;

ликерные — не выше 90.

Готовые, массы перекачиваются шестеренчатыми насосами или при помощи вакуум-перекачки в воронку отливочной машины.

Отливка конфетных масс в крахмал производится на конфетоотливочных машинах и полуавтоматах.

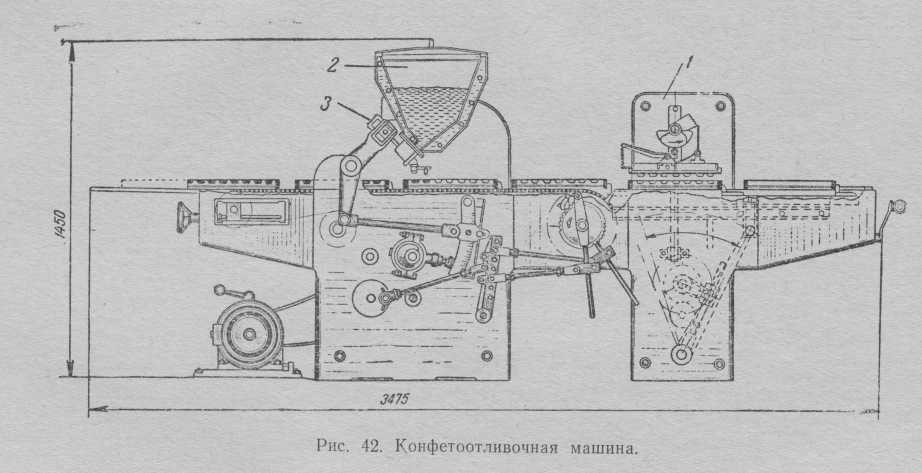

Отливочная машина (рис. 42) состоит из штампующего механизма 1 для отштамповывания в крахмале ячеек разнообразной формы и размера и отливочного механизма. Отливочный механизм состоит из воронки 2 с обогревом и 22 насосиков 3, отливающих конфетную массу в ячейки, отштампованные в крахмале.

Заполнение лотков крахмалом и выравнивание поверхности крахмала производится вручную, что является существенным недостатком машины. Однако эта машина имеет небольшие габаритные размеры и с успехом применяется на небольших предприятиях, а также для отливки десертных сортов конфет, например желейных и ликерных.

На крупных и средних предприятиях применяются конфетоотливочные полуавтоматы с одним и двумя отливочными аппаратами. Полуавтоматы с Одним отливочным аппаратом применяются преимущественно типа «ЦУХО» (ГДР) (рис. 43). Полуавтомат выполняет следующие операции:

заполняет пустые лотки крахмалом, который непрерывно просеивается в самой машине во избежание попадания комков крахмала, обломков корпусов конфет и посторонних примесей; уплотняет и выравнивает крахмал в лотках; отштамповывает ячейки в крахмале;

заполняет ячейки конфетной массой при помощи отливочного механизма, одновременно заполняющего целый ряд — 24 ячейки; отсеивает крахмал от корпусов после выстойки корпусов; удаляет остатки крахмала с поверхности корпусов путем обметания щетками и обдувания воздухом.

Машина работает следующим образом.  Лотки с отлитыми корпусами из приемного механизма 1 поступают в опрокидывающий механизм 2, где очередной лоток перевертывается на 180°, при этом содержимое лотка — корпуса и крахмал — высыпается на наклонное сотрясательное сито 7, где происходит отсеивание крахмала от корпусов, а по мере прохождения корпусов по ситу— удаление остатков крахмала с поверхности корпусов при помощи щеточного механизма 8 и обдувания воздухом. Крахмал проходит через специальное сито, где происходит отделение обломков корпусов, комочков крахмала и посторонних примесей, после чего крахмал скребковым транспортером 4 подается в пустые лотки, двигающиеся при помощи цепных транспортеров 3. Поверхность крахмала в лотках выравнивается и уплотняется ножом. Лотки проходят по цепному транспортеру, на котором боковые стенки лотков щетками очищаются от прилипшего крахмала. Далее лотки попадают под штампующий механизм 5, который отштамповывает ячейки во всем лотке — 6—7 рядов по 24 ячейки в ряду. Штампующий механизм имеет съемную, деревянную раму с прикрепленными к ней деревянными или металлическими штампиками.

Лотки с отлитыми корпусами из приемного механизма 1 поступают в опрокидывающий механизм 2, где очередной лоток перевертывается на 180°, при этом содержимое лотка — корпуса и крахмал — высыпается на наклонное сотрясательное сито 7, где происходит отсеивание крахмала от корпусов, а по мере прохождения корпусов по ситу— удаление остатков крахмала с поверхности корпусов при помощи щеточного механизма 8 и обдувания воздухом. Крахмал проходит через специальное сито, где происходит отделение обломков корпусов, комочков крахмала и посторонних примесей, после чего крахмал скребковым транспортером 4 подается в пустые лотки, двигающиеся при помощи цепных транспортеров 3. Поверхность крахмала в лотках выравнивается и уплотняется ножом. Лотки проходят по цепному транспортеру, на котором боковые стенки лотков щетками очищаются от прилипшего крахмала. Далее лотки попадают под штампующий механизм 5, который отштамповывает ячейки во всем лотке — 6—7 рядов по 24 ячейки в ряду. Штампующий механизм имеет съемную, деревянную раму с прикрепленными к ней деревянными или металлическими штампиками.

Лотки с отлитыми корпусами из приемного механизма 1 поступают в опрокидывающий механизм 2, где очередной лоток перевертывается на 180°, при этом содержимое лотка — корпуса и крахмал — высыпается на наклонное сотрясательное сито 7, где происходит отсеивание крахмала от корпусов, а по мере прохождения корпусов по ситу— удаление остатков крахмала с поверхности корпусов при помощи щеточного механизма 8 и обдувания воздухом. Крахмал проходит через специальное сито, где происходит отделение обломков корпусов, комочков крахмала и посторонних примесей, после чего крахмал скребковым транспортером 4 подается в пустые лотки, двигающиеся при помощи цепных транспортеров 3. Поверхность крахмала в лотках выравнивается и уплотняется ножом. Лотки проходят по цепному транспортеру, на котором боковые стенки лотков щетками очищаются от прилипшего крахмала. Далее лотки попадают под штампующий механизм 5, который отштамповывает ячейки во всем лотке — 6—7 рядов по 24 ячейки в ряду. Штампующий механизм имеет съемную, деревянную раму с прикрепленными к ней деревянными или металлическими штампиками.

Лотки с отлитыми корпусами из приемного механизма 1 поступают в опрокидывающий механизм 2, где очередной лоток перевертывается на 180°, при этом содержимое лотка — корпуса и крахмал — высыпается на наклонное сотрясательное сито 7, где происходит отсеивание крахмала от корпусов, а по мере прохождения корпусов по ситу— удаление остатков крахмала с поверхности корпусов при помощи щеточного механизма 8 и обдувания воздухом. Крахмал проходит через специальное сито, где происходит отделение обломков корпусов, комочков крахмала и посторонних примесей, после чего крахмал скребковым транспортером 4 подается в пустые лотки, двигающиеся при помощи цепных транспортеров 3. Поверхность крахмала в лотках выравнивается и уплотняется ножом. Лотки проходят по цепному транспортеру, на котором боковые стенки лотков щетками очищаются от прилипшего крахмала. Далее лотки попадают под штампующий механизм 5, который отштамповывает ячейки во всем лотке — 6—7 рядов по 24 ячейки в ряду. Штампующий механизм имеет съемную, деревянную раму с прикрепленными к ней деревянными или металлическими штампиками.

Для уменьшения прилипания крахмала к штампикам и получения более четких ячеек специальный молоточек несколько раз ударяет по штампу, когда он находится в верхнем и нижнем положении.

Лотки с отштампованными ячейками направляются цепным транспортером под отливочный механизм 6, который имеет воронку с пароводяным обогревом и 24 плунжерных насосика, одновременно заполняющих 1 ряд — 24 ячейки.

Отливочный механизм в зависимости от конструкции машины может делать от 38 до 42 отливов (рядов) в минуту (машина «ЦУХО») или 45—60 отливов в минуту (машина фирмы «Сави-Жан-Жан»). Поэтому производительность отливочных машин колеблется в среднем от 600 до 1000 кг/ч.

Существуют агрегаты с двумя и с тремя отливочными механизмами, которые позволяют отливать двухслойные и трехслойные корпуса. В Советском Союзе применяются машины с двумя отливочными механизмами. По устройству эти машины сходны с описанными выше полуавтоматами, но имеют два или три отливочных аппарата.

Двухслойные корпуса получаются за один проход через два отливочных аппарата. Первый аппарат отливает нижний слой, например помадный, в отштампованные в крахмале ячейки, второй аппарат отливает верхний слой из какой-либо другой конфетной массы, например молочнопомадной или фруктовой. Второй аппарат имеет приспособление, позволяющее также наливать конфетную массу внутрь первого слоя в виде начинки.

Отлитая в крахмал конфетная масса имеет жидкую или полужидкую консистенцию в зависимости от вида конфетных масс.. Для того чтобы корпуса конфет приобрели твердую или студнеобразную структуру или кристаллическую корочку на поверхности, необходимо выстаивание лотков с отлитыми корпусами. На продолжительность выстойки влияет содержание влаги и редуцирующих веществ в помадных корпусах и пектина во фруктовых корпусах, а также температура конфетных масс.

Раньше лотки с отлитыми корпусами выстаивались в цехе на стеллажных тележках при температуре цеха 20—25° С, кроме ликерных корпусов, которые,’ как было сказано выше, выстаивались в камерах при температуре 40—50° С.

Выстойка в цехе была очень продолжительной. Так, например, помадные корпуса выстаивались не менее 2,5 ч, фруктовые не менее 4 ч и желейные (с агаром) не менее 6 ч. Такая выстойка требовала значительных площадей и большого количества лотков, а цикл изготовления конфет продолжался в течение 2—3 смен. Так, например, при производительности машины 500 кг/ч требовалось не менее 1000 лотков, при производительности машины 1000 кг/ч — не менее 2000 лотков.

Исследования показывают, что основное влияние на сроки выстойки оказывает температура окружающего воздуха и крахмала. Охлаждение воздуха до 10—13° С дает возможность сократить продолжительность выстойки помадных корпусов в 4 раза по сравнению с выстойкой при температуре воздуха 22— 23° С.

При снижении температуры крахмала до температуры окружающего воздуха (до 10—13° С) продолжительность выстойки помадных корпусов конфет сокращается до 15—20 мин.

Аналогичные результаты получаются и с фруктовыми корпусами типа «Лето» и «Южная ночь», продолжительность выстойки которых удалось сократить до 30—40 мин вместо 3—4 ч в результате охлаждения крахмала и воздуха.

По данным ВКНИИ, для молочных конфет типа «Старт» и «Коровка», у которых во время выстойки должна закончиться кристаллизация или образоваться кристаллическая корочка на поверхности корпуса, оптимальная температура крахмала и воздуха должна быть около 50° С. При этих условиях продолжительность выстойки может быть сокращена до 1 ч.

В настоящее время в промышленности работают установки для непрерывной ускоренной выстойки корпусов конфет, действующие в сочетании с конфетоотливочными полуавтоматами.

Эти установки позволили устранить недостатки, существовавшие при старом способе выстойки, и создать поточный процесс выстойки корпусов конфет в замкнутом цикле движения: лотков.

Установка шахтного типа состоит из двух вертикальных холодильных шахт с периодически движущимися цепными подъемниками; шахты соединены между собой горизонтальным цепным транспортером, передающим лотки из одной шахты в другую (рис. 44).

Внутри вертикальных и горизонтальной шахт поддерживается температура воздуха около 6—8° С при выработке помадных корпусов и 4—6° С при выработке фруктовых. Охлаждение воздуха производится в специальном кондиционере.

Рис. 44. Установка для ускоренной выстойки корпусов конфет (шахтного типа).

Лотки с отлитыми в конфетоотливочной машине корпусами конфет транспортером 1 направляются в вертикальную шахту 2. При поступлении лотков в шахту подъемник находится в покое. После того как в подъемник поступило 5 лотков, в результате работы специального механизма подъемник с лотками поднимается на один ярус, после чего таким же образом происходит заполнение следующего яруса подъемника. Из шахты 2 лотки с корпусами конфет при помощи горизонтального транспортера 3 подаются в шахту 4, где на каждый ярус цепного подъемника также устанавливается по 5 лотков. В этой шахте лотки постепенно передвигаются вниз. Из шахты 4 транспортером 5 лотки с затвердевшими корпусами конфет подаются в приемник конфетоотливочной машины. В установке используется 410 лотков вместо 2000, потребных при выстойке в цехе. Количество крахмала также снижается в 5 раз. Продолжительность выстойки составляет 38 мин. Корпуса, выходящие из установки, имеют следующую температуру: помадные 24-—26° С, фруктовые 28— 30° С.

Производительность установки зависит от производительности конфетоотливочной машины, которую она обслуживает. Так, установка для конфетоотливочной машины типа «Сави- Жан-Жан» имеет производительность 12 лотков в минуту (да

1000 кг/ч). Расход охлаждающего воздуха при работе установки в одной линии с конфетоотливочной машиной типа «Сави-Жан- Жан» составляет 22 750 мг1ч.

Установка ускоренной выстойки с люлечным конвейером для конфетоотливочных машин «ЦУХО» (рис. 45) работает следующим образом.

Лотки с отлитыми корпусами при помощи горизонтального транспортера 4 подаются в вертикальную шахту 3 с подвешенными на цепях люльками и поднимаются вверх, после чего переходят в горизонтальную часть камеры 2, перемещаются по

Рис. 45. Установка для ускоренной выстойки корпусов конфет с люлечным конвейером:

1 — шкаф, 2 — горизонтальная часть камеры, 3 — шахта, 4 — транспортер конфетоотливочной машины, 5— отливочная головка, 6— промежуточный транспортер, 7 — шахта.

системе горизонтальных цепных транспортеров, состоящих из 7 ветвей, а затем переходят во вторую вертикальную шахту 7, где при помощи люлечного транспортера опускаются вниз и подаются в конфетоотливочную машину. В шкафу и вертикальных шахтах поддерживается температура воздуха 10—15°С. Продолжительность выстойки 30—32 мин. Производительность установки до 500 кг/ч.

Для изготовления конфет типа «Старт» и «Коровка» имеются установки для непрерывной выстойки, работающие совместно с конфетоотливочной машиной.

Выходящие из конфетоотливочной машины корпуса поступают на систему транспортеров, которые передают их на глазировочную машину. Транспортеры заключены в деревянные короба, внутрь которых подается воздух с температурой 5—8° С, в результате чего корпуса дополнительно охлаждаются до температуры 22—25° С.

Существующие конфетоотливочные машины отливают массу в деревянные лотки, заполненные крахмалом. Применение деревянных лотков вызывает большие неудобства, связанные с необходимостью замены и ремонта лотков.

На Киевской кондитерской фабрике имени К. Маркса совместно с ЦКБ Киевского совнархоза создана поточная линия для отливки корпусов конфет в крахмал, нанесенный сплошным ровным слоем на металлическую сетку, без применения лотков. Линия имеет длину около 34 м.

Очистка корпусов конфет от крахмала. Корпуса конфет, выходящие из конфетоотливочной машины, не имеющей щеточного механизма для очистки корпусов от крахмала, необходимо очищать от него. Очистка может производиться на крахмалоочистительных машинах типа «ЦУХО» и ШМ.

В крахмалоочистительной машине ШМ очистка корпусов производится’ на лотке сферической формы, который состоит ив сетки и мягких щеток. Над сферическим лотком установлена качающаяся щетка. Машина применяется для обметания помадных корпусов.

Очистка корпусов на машине «ЦУХО» (рис. 46) производится следующим образом. Корпуса по сетчатому транспортеру 1 попадают под качающиеся щетки 2, через которые при помощи вентилятора нагнетается воздух. Эти щетки сдувают и сметают крахмал, прилипший к поверхности и бокам корпусов. Нижняя часть корпусов очищается от крахмала при помощи вращающихся щеток 3, находящихся под сетчатым транспортером. При помощи специального вентилятора крахмальная пыль отсасывается из машины и задерживается в фильтре. На машине можно очищать все виды корпусов, кроме ликерных.

Для удаления крахмала с поверхности ликерных корпусов, а также корпусов для конфет типа «Коровка» применяется обдувка сжатым воздухом через специальный наконечник. Этот способ малопроизводителен, дает большой распыл крахмала и ухудшает санитарное состояние цехов, а поэтому требует усовершенствования.

На кондитерской фабрике «Рот-Фронт» создана непрерывно действующая конвейерная установка для обдувки корпусов сжатым воздухом. Корпуса, выходящие из конфетоотливочной машины, по ленточному транспортеру направляются в обдувочную машину, а затем поступают на глазирование.

Формование отливкой в жесткие формы. Формование конфетных масс отливкой в крахмал имеет следующие недостатки:

необходимость расходования значительного количества крахмала для замены отработанного крахмала свежим, а также для пополнения потерь крахмала в результате распыла и уноса с воздухом;

необходимость кондиционирования крахмала, т. е. периодического удаления посторонних примесей и подсушивания крахмала;

загрязнение цехов крахмальной пылью, особенно при отсутствии механической выстойки корпусов после отливки.

В целях устранения этих недостатков ВКНИИ была создана на Московской кондитерской фабрике имени Бабаева опытная поточная линия для отливки помадных корпусов конфет в резиновые формы, заключенные в жесткие металлические рамки. Помадная масса отливается обычным отливочным механизмом в резиновые формы из пищевой резины, которые охлаждаются в вертикальной охлаждающей камере при температуре 10—12°С. В результате резкого охлаждения происходит уменьшение объема корпусов — «усадка» — на 0,9—1,3%. После охлаждения формы с отлитыми корпусами переворачиваются ячейками вниз, проходят через вибратор, где стенки резиновых форм получают многократное растяжение и отрываются от поверхности корпусов. Корпуса выпадают из форм на транспортер. Производительность линии около 680 кг/ч при 45 отливах в минуту.

Имеется проект линии с ленточным резиновым транспортером, а также с разъемными пластмассовыми и металлическими формами.

Фруктовые конфетные массы сильно прилипают к поверхности резиновых и металлических форм и потому вопрос формования этих масс в резиновых и других формах требует доработки.

Формование размазыванием и резкой. Наряду с формованием корпусов отливкой применяется способ производства конфет на размазных, или растяжных, конвейерах.

Особенностью этого способа формования является возможность получения многослойных конфет — до трех слоев.

При помощи размазывания и резки можно формовать помадные, фруктовые, сбивные и ореховые массы.

При размазывании, так же как и при отливке в крахмал, массы должны иметь определенную температуру (в °С): помадные массы 60—65, фруктовые 80—100, сбивные 60—65, ореховые 30—35.

Этот способ формования дает возможность применять массы с большей вязкостью, чем при отливке, а следовательно, с более низкой температурой. Это благоприятно отражается на струк-

Рис. 47. Размазной конвейер:

1 — натяжной и приводной барабаны, 2 — прорезиненная лента, 3 — салазки, 4 — охлаждающий короб.

туре помадных масс, которые, как известно, при низкой температуре формования имеют мелкие кристаллы и поэтому нежную структуру.

Размазной конвейер (рис. 47) представляет собой стол длиной 20—30 ж, по которому движется прорезиненная лента шириной 400—600 мм,натянутая на двух деревянных барабанах. Скорость ленты 1 — 1,2 м/мин. Верхняя часть ленты размазного конвейера заключена в деревянный короб, в который подается воздух, необходимый для охлаждения пласта, с температурой не выше 20° С. Для нанесения на ленту слоя массы определенной толщины на столе установлены салазки. Салазки состоят из двух алюминиевых досок, поставленных на ребро и скрепленных металлическими прутьями. Первые салазки устанавливаются на расстоянии 1,2—1,5 м от начала конвейера; вторые — на расстоянии 5 ж от первых и третьи — на расстоянии не менее 9 ж от вторых.

Между боковыми досками под углом в 60° к плоскости ленты устанавливается алюминиевая доска — нож, который при помощи болтов может закрепляться на определенной высоте от поверхности ленты. Величина зазора между ножом и лентой определяет толщину пласта конфетной массы.

Принцип работы конвейера заключается в следующем: перед началом работы на ленту около ведомого барабана укладывается внахлестку бумага, полотно или пластикат. Когда лента с бумагой или полотном подойдет под первые салазки, заполненные горячей конфетной массой, нож наносит на бумагу ровный слой массы толщиной от 4 до 6 мм в зависимости от того, на какую высоту он поднят. Далее лента с намазанным слоем проходит через первый охлаждающий короб и приобретает необходимую структуру. Затем лента попадает под вторые салазки, которые наносят следующий слой; после охлаждения во втором охлаждающем коробе наносится третий слой.

Рис. 48. Конфеторезальная машина с дисковыми ножами.

При изготовлении двухслойных или однослойных конфет средние салазки выключаются, и размазывание ведется в два приема. В зависимости от вида конфет общая толщина пласта колеблется в пределах 10—12 мм. Размазанный пласт проходит через третий охлаждающий короб. Пласты, выходящие с конвейера, укладываются на охлаждающий конвейер или на доски для выстойки и последующей резки.

Производительность конвейера колеблется в пределах 400— 600 кг/ч, в зависимости от ширины и скорости ленты, толщины пласта, а также вида конфетных масс.

Резка конфетных пластов. В промышленности широко распространены резальные машины с дисковыми ножами (рис. 48). Машина состоит из станины, на которой установлены в подшипниках две скалки-вала с дисковыми ножами 1 диаметром 100—135 мм. Ножи при помощи металлических или пластмассовых шайб устанавливают на определенном расстоянии в соответствии с размерами конфет, обычно 38 и 19 мм. Скалки с .ножами вращаются со скоростью 27—30 об/мин. Под скалками установлены свободно вращающиеся валики 2, по которым двй- жется металлический или пластмассовый лцст с уложенными на него конфетными пластами. Между ножами установлены металлические пластинки-гребенки для предохранения от захватывания отдельных полос пласта ножами. Перед резкой пласт, имеющий температуру не выше 20° С, укладывается на лист. С пласта предварительно снимается бумага или клеенка и его поверхность посыпается сахарной пудрой, а для темных сортов смесью сахарной пудры с порошком какао. Пласт режется вначале в одном направлении — по ширине конфет, а затем повертывается на угол 90° и режется по длине конфет. Отходы при резке, представляющие собой края пласта, составляют 12—15%. Машина может резать различные сорта конфет: помадные, помадные с фруктовой прослойкой, ореховые, марципановые и сбивные.

В последние годы для резки однослойных и многослойных сортов применяют резальные машины ШРГ (системы Калача). Особенностью машины является резка без поворота пласта, что облегчает обслуживание и дает возможность создания непрерывного потока приготовления размазных конфет.

Пласты конфет на бумаге укладываются на транспортер из прорезиненной ленты с прерывистым движением, где режутся ножами на продольные полосы. Ножи закреплены в ножедержателях различной длины и совершают движение под углом в 30°, благодаря чему пласт режется постепенно. Поперечная резка производится ножом гильотинного типа, совершающим движение вверх и вниз.

За рубежом созданы поточные линии для производства многослойных конфет, в которых применены валковые питатели вместо салазок и стальные ленты для намазывания конфетной массы.

ВКНИИ и Ленинградская кондитерская фабрика имени Крупской создали первую поточную линию, которая производит размазывание, а также непрерывную резку конфет. Линия имеет три смесителя с подогревом, в которых подготовляются конфетные массы для трех различных слоев. Конфетная масса из смесителей шестеренчатыми насосами подается в приемные воронки питателей. В нижней части каждой воронки вращаются пустотелые валки, имеющие по краям выступы — реборды для получения конфетного пласта определенной ширины (рис. 49). Толщина пласта регулируется путем изменения зазора между валками. Валки охлаждаются изнутри водой для уменьшения прилипания массы к их поверхности. Масса, выдавленная из первого питателя, в виде непрерывного пласта поступает на металлическую конвейерную ленту, которая переносит конфетный пласт в охлаждающую камеру. В камеру подается воздух с температурой 8° С. Пройдя охлаждающую камеру, пласт поступает под второй питатель, который на охлажденный первый слой наносит второй, средний слой конфетной массы, а затем после охлаждения наносится и третий, верхний слой.

После нанесения третьего слоя пласт проходит через охлаждающую камеру, где происходит окончательная кристаллизация помадной массы, после чего пласт направляется на резку. Резка производится на резальной машине: в продольном направлении пласт режется дисковыми ножами, а в поперечном направлении— гильотинным ножом, имеющим движение вниз и вверх.

Рис. 49. Питатель размазного конвейера поточной линии:

1 — механизм смазки, 2 — механизм регулировки расстояний между валками, 3 — валок, 4 — валок с ребордой, 5 — механизм регулировки ножей.

После резки конфетный пласт поступает на охлаждающий транспортер, а затем на глазировочную машину, установленную в одном потоке с формующей и резальной машинами. Глазированные конфеты при помощи ручейковых транспортеров подаются на заверточные машины.

Линия не только создает непрерывный поток, но и дает возможность отказаться от применения лотков, необходимых для выстойки, уменьшает расход производственной площади на единицу продукции и улучшает условия труда. Так как линия для формования корпусов имеет большую длину — около 41 м, то в настоящее время проектируются линии, в которых охлаждающие камеры расположены в три яруса: два яруса для пласта и один ярус для резаных конфет.

Формование вафельных сортов конфет, например «Мишка косолапый», «Красная шапочка» и других, производится также путем размазывания и резки, но на специальных машинах. Для нанесения на вафли ореховых и других масс, а также для резки этих сортов применяются те же машины, что и для производства вафель. В результате работ ВКНИИ удалось сократить вы- стойку пластов после размазывания конфетных масс на вафельные листы с 3—5 ч до 20 мин путем охлаждения отдельных пластов в холодильном шкафу, а не укладкой в стопки, как это делалось раньше.

Формование раскаткой и резкой. Некоторые конфетные массы, имеющие вязкую консистенцию, например ореховая масса с содержанием жира не выше 25%, марципановая масса, иеразо- гретая молочная и сахарная помада, а также грильяж, формуют раскаткой и резкой. Раскатка массы производится на вальцовке с гладкими или рифлеными валами (для сливочной помадки и грильяжа). Вальцовка по конструкции напоминает вальцовку для прокатки теста, но валы имеют меньшие размеры. Для того чтобы пласт не разрывался и не растрескивался в процессе прокатки, между вальцами движется транспортерная лента из плотного полотна, а для того чтобы масса не навертывалась на верхний валик, под ним движется полотняная или клеенчатая лента. Для масс с большой вязкостью и липкостью, например для грильяжа, транспортерные ленты не требуются.

Конфетная масса для прокатки кладется на ленту, вальцы приводятся в движение, и масса проходит через зазор между вальцами. Толщина слоя регулируется путем поднимания или опускания верхнего вальца. Для уменьшения прилипания .пласт во время прокатки посыпается сахарной пудрой, смешанной с порошком какао. Прокатанные пласты выстаиваются в цехе или холодильной камере, а затем режутся на резальной машине. Недостатком этого способа является значительное количество обрезков, поэтому в настоящее время ореховые массы формуют выпрессовыванием.

Раскатка масс ведется при температуре помещения (20— 25° С).

Формование выпрессовыванием. Конфетные массы с большим количеством жира, например ореховые, шоколадные, марципановые и молочно-помадные, формуют выпрессовыванием. Формование производится на агрегате ШФК, а также на отсадочном прессе.

На агрегате ШФК формуются главным образом ореховые батончики и корпуса конфет.  Агрегат (рис. 50) состоит из шнекового пресса 4 со сменными формующими матрицами, охлаждающего ленточного транспортера 2 и резальной машины 3. Охлаждение воздуха производится в специальном воздухоохладителе. Ореховая масса с температурой 26—28° С (при изготовлении ее на масле-какао) или 36—38° С (при изготовлении на кондитерском жире) подается в загрузочную воронку 1 откуда вертикальным шнеком постепенно перемещается к горизонтальным прессующим шнекам. Прессующие шнеки продавливают массу через отверстия матрицы, и масса выходит в виде шести непрерывных полос круглого или прямоугольного сечения в зависимости от формы отверстий матрицы. Проходя по ленточному транспортеру внутри охлаждающей камеры, где поддерживается температура 3—5° С, жгуты охлаждаются, а затем попадают в резальную машину, разрезающую жгуты на

Агрегат (рис. 50) состоит из шнекового пресса 4 со сменными формующими матрицами, охлаждающего ленточного транспортера 2 и резальной машины 3. Охлаждение воздуха производится в специальном воздухоохладителе. Ореховая масса с температурой 26—28° С (при изготовлении ее на масле-какао) или 36—38° С (при изготовлении на кондитерском жире) подается в загрузочную воронку 1 откуда вертикальным шнеком постепенно перемещается к горизонтальным прессующим шнекам. Прессующие шнеки продавливают массу через отверстия матрицы, и масса выходит в виде шести непрерывных полос круглого или прямоугольного сечения в зависимости от формы отверстий матрицы. Проходя по ленточному транспортеру внутри охлаждающей камеры, где поддерживается температура 3—5° С, жгуты охлаждаются, а затем попадают в резальную машину, разрезающую жгуты на

Агрегат (рис. 50) состоит из шнекового пресса 4 со сменными формующими матрицами, охлаждающего ленточного транспортера 2 и резальной машины 3. Охлаждение воздуха производится в специальном воздухоохладителе. Ореховая масса с температурой 26—28° С (при изготовлении ее на масле-какао) или 36—38° С (при изготовлении на кондитерском жире) подается в загрузочную воронку 1 откуда вертикальным шнеком постепенно перемещается к горизонтальным прессующим шнекам. Прессующие шнеки продавливают массу через отверстия матрицы, и масса выходит в виде шести непрерывных полос круглого или прямоугольного сечения в зависимости от формы отверстий матрицы. Проходя по ленточному транспортеру внутри охлаждающей камеры, где поддерживается температура 3—5° С, жгуты охлаждаются, а затем попадают в резальную машину, разрезающую жгуты на

Агрегат (рис. 50) состоит из шнекового пресса 4 со сменными формующими матрицами, охлаждающего ленточного транспортера 2 и резальной машины 3. Охлаждение воздуха производится в специальном воздухоохладителе. Ореховая масса с температурой 26—28° С (при изготовлении ее на масле-какао) или 36—38° С (при изготовлении на кондитерском жире) подается в загрузочную воронку 1 откуда вертикальным шнеком постепенно перемещается к горизонтальным прессующим шнекам. Прессующие шнеки продавливают массу через отверстия матрицы, и масса выходит в виде шести непрерывных полос круглого или прямоугольного сечения в зависимости от формы отверстий матрицы. Проходя по ленточному транспортеру внутри охлаждающей камеры, где поддерживается температура 3—5° С, жгуты охлаждаются, а затем попадают в резальную машину, разрезающую жгуты на

Рис. 51. Схема формования батончиков и конфет на машине МФБ.

конфеты определенной длины. Резка производится струной, натянутой на вращающемся ободе, или гильотинными ножами. Изменяя число оборотов обода при помощи специального вариатора, можно изменять длину корпусов конфет или батончиков. Производительность агрегата 150 кг]ч корпусов конфет и 310 кг/ч батончиков.

Кроме агрегата ШФК, для предприятий малой мощности применяется машина МФБ, которая имеет один шнек и матрицу с пятью отверстиями (рис. 51).

Для формования выпрессовыванием кремовых конфет типа «Трюфели» и «Красная Москва», имеющих куполообразную форму, а также сливочной помадки с цукатом применяются прессы с механическим приводом, в которых масса выдавливается на металлический лист через круглые или зубчатые отверстия, сделанные в нижней части прямоугольной коробки пресса. В настоящее время создана конструкция для отсадки корпусов на пульсирующий конвейер.

Формование корпусов на карамельном оборудовании. На карамельном оборудовании можно изготавливать конфетные корпуса мягкой консистенции, по структуре напоминающие помаду, а также корпуса твердой консистенции, например грильяж.

Для приготовления таких конфетных корпусов не требуется специального оборудования. Достаточно иметь полупоточную линию с механическим складывателем, применяемую для изготовления карамели с ореховыми и шоколадными начинками.

Твердые корпуса получают по принципу формования массовых сортов грильяжа, добавляя в карамельную массу при разделке жир и обжаренные дробленые ореховые ядра, а также переслаивая карамельную массу ореховыми или шоколадными начинками так же, как и карамель с начинкой «в складку».

Для получения карамельного корпуса, имеющего мягкую консистенцию, применяют начинки с повышенной влажностью. Начинку в карамельный батон вводят обычным способом или в складку (см. главу V «Производство карамели»).

При выработке мягкой карамели, глазированной шоколадом, типа «Московская» применяют фруктовую начинку с влажностью 33%. Формование карамели производят обычным образом. Отформованную и охлажденную до 25—30° С карамель глазируют шоколадом. Глазировку рекомендуется производить не позднее суток после формования карамели. Завернутую кара- мель выдерживают 5—7 дней при обычных условиях хранения. В течение этого времени карамельная оболочка сорбирует влагу из начинки.

В результате повышения влажности в карамели кристаллизуется сахароза, она размягчается и приобретает консистенцию помады.

При выработке конфет типа «Золушка» и «Чайка» применяют молочно-ореховую начинку с влажностью по рефрактометру 30—32%. Карамель с этой начинкой готовят в складку; карамельную массу перед этим перетягивают на тянульной машине. Карамельный корпус приобретает консистенцию и вкус конфет в результате образования мелких кристаллов сахара в каждом слое карамельной массы. Образование кристаллов происходит благодаря поглощению влаги из начинки и из воздуха при вытягивании массы на тянульной машине.

Применение указанного способа приготовления конфетных корпусов на карамельной основе позволяет значительно расширить ассортимент конфет, увеличить производительность конфетных цехов, снизить себестоимость конфет за счет применения высокопроизводительного карамельного оборудования и снижения потерь в результате механизации производственных процессов.

Останні коментарі