Корпуса конфет формуют в процессе отливки, выпрессовывания, отсадки и резки

Оборудование для отливки конфетных масс. Отливкой получают корпуса конфет из помадных и фруктово-желейных конфетных масс, которые при температуре 60… 80 °С обладают достаточной текучестью.

Корпуса конфет формуют на конфетоотливочных машинах, а для ускорения процесса структурообразования их охлаждают в установках ускоренной выстойки шахтного и люлечного типов.

Конфетоотливочные машины предназначены для отливки конфетных масс в формы, представляющие собой деревянные лотки, заполненные крахмалом. В крахмале отштамповывают углубления — ячейки, конфигурация которых соответствует форме корпусов конфет. После заливки ячеек конфетной массой формы выстаиваются, пока масса не затвердеет. Отвердевшие корпуса удаляются из крахмала, а лоток вновь заполняется крахмалом и направляется на штамповку ячеек и отливку.

Продолжительность выстойки помадных корпусов в условиях цеха составляет 3…3,5 ч, фруктово-желейных — 4…6 и ликерных – 5….7 часов.

Для формования необходим мелкозернистый крахмал влажностью 5…6% и температурой 14… 15 °С. Такой крахмал не осыпается при штамповании ячеек, поглощает некоторое количество влаги с поверхности корпусов конфет и легко счищается с их поверхности.

Для отливки корпусов конфет в формы из крахмала применяют конфетоотливочные машины с одним отливочным механизмом, на котором получают монолитные корпуса из массы одного сорта. На машинах с двумя последовательно установленными отливочными механизмами получают двухслойные корпуса из различных конфетных масс.

Конфетоотливочная машина с одним отливочным механизмом состоит из следующих основных узлов и механизмов: конвейера для подачи лотков, каретки для переворачивания лотков, устройства для наполнения лотков крахмалом, штампа, отливочного механизма, системы сит для отделения и очистки крахмала и щеточного устройства для очистки корпусов конфет.

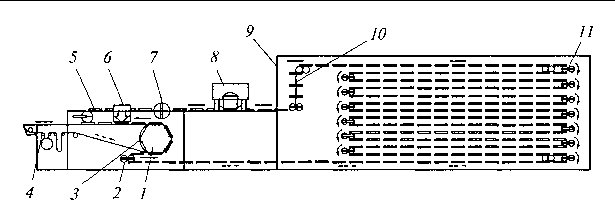

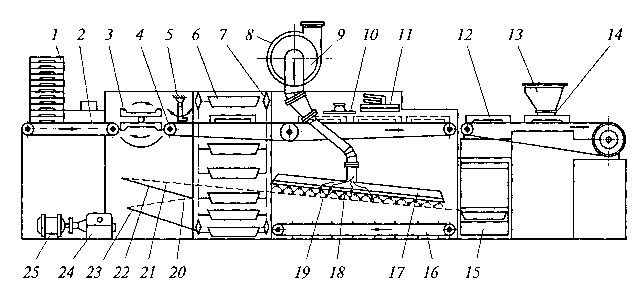

Схема машины с одним отливочным механизмом приведена на (рис. 5.18.) В начале процесса производства пустые деревянные лотки или лотки с затвердевшими корпусами конфет, отлитыми ранее, устанавливают вручную в штабель 1. При наличии установки ускоренной выстойки штабель не нужен. Конвейер для подачи лотков 2 вдвигает лоток своими гонками (выступами в цепи) в каретку 3. После этого каретка поворачивается на угол 360° и останавливается. Во время поворота содержимое лотка (крахмал и корпуса конфет) высыпается на поверхность сита 27, совершающего возвратно-поступательное движение вдоль оси полуавтомата. Освободившийся лоток выдвигается из каретки следующим лотком на конвейер 4, совершающий периодическое движение. Для правильного и полного перехода лотка на конвейер имеется досылатель, рычаг 5 которого упирается с внутренней стороны лотка в его передний борт и несколько продвигает его вперед. Далее лоток входит в механизм для заполнения крахмалом, который состоит из двухцепного элеватора 7. Ковш 6 элеватора забирает крахмал снизу, поднимает его и на верхней горизонтальной ветви высыпает в лоток.

При дальнейшем движении лотка поверхность крахмала выравнивается приспособлением 10. После этого лоток проходит мимо неподвижных щеток, которые очищают его продольные борта. Поперечные борта лотка очищаются вращающейся щеткой. Затем лоток останавливается под штампом 11. При опускании штампа в крахмале отштамповываются ячейки в зависимости от формы корпусов конфет. Штамп снабжен приспособлением для остукивания, во время которого поверхность ячеек слегка подпрессовывается

Рис. 5.18. Схема конфетоотливочной машины с одним отливочным механизмом

и крахмал отделяется от пуансонов. Конвейер, совершая периодическое движение, перемещается каждый раз на расстояние, равное шагу между соседними лотками.

Лоток с отштампованными ячейками переходит на цепной конвейер 12, подающий его под дозирующее устройство 14 отливочного механизма, снабженного загрузочной воронкой 13. Конвейер 12 периодически перемещается на расстояние, равное шагу между рядами ячеек в лотке. После заливки всех рядов лотка конвейер получает ускоренное движение от механизма обгона и продвигается на расстояние, равное шагу между крайними рядами соседних лотков. Лотки снимают с конвейера 12 и устанавливают на стеллажи для выстойки или направляют в установку ускоренной выстойки. На сите 21 происходит отделение корпусов конфет от крахмала. С поверхности сита корпуса конфет сходят на корытообразную щетку 19, закрепленную на общей с ситом 21 раме и совершающую вместе с ним возвратно-поступательное движение вдоль оси полуавтомата. Над этой щеткой совершает поперечное качательное движение щетка 18, очищающая поверхность корпусов от крахмала. С щетки 19 корпуса сходят на поперечный ленточный конвейер 15, с которого они ссыпаются во внутрицеховую тару и поступают к глазировочной машине.

Для лучшей очистки корпусов установлен вентилятор 9, нагнетающий воздух в продольный короб 17 качающейся щетки 18. Крахмал, отделенный щетками от корпусов конфет, скребковым конвейером 16 отводится к ковшам наполнительного элеватора. Крахмал с крошками конфетной массы, пройдя через отверстия сита 21, движется по его поддону 22 и поступает на поверхность сита 20. Крошки сходят с сита в сборник, расположенный в хвостовой части машины, а чистый крахмал собирается на поддоне 23 и сходит с него под ковши наполняющего элеватора.

При заполнении лотков крахмалом, штамповании ячеек и очистке корпусов образуется много крахмальной пыли. Для ее отсоса установлен вентилятор 8, который направляет запыленный воздух в рукавный матерчатый фильтр.

Привод машины осуществляется от электродвигателя 25 и коробки передач 24. Для изменения хода конвейера в зависимости от количества рядов ячеек в лотке отливочный механизм снабжен коробкой передач.

Щеточные очистительные устройства конфетоотливочных машин очищают поверхность корпусов конфет не полностью, оставляя значительные следы крахмала. Для корпусов, которые в дальнейшем будут покрыты шоколадной глазурью, это не имеет большого значения, а корпуса конфет, поступающие в продажу без глазирования, например молочные, необходимо дополнительно очищать от крахмала. Для этой цели применяют крахмалоочисти-

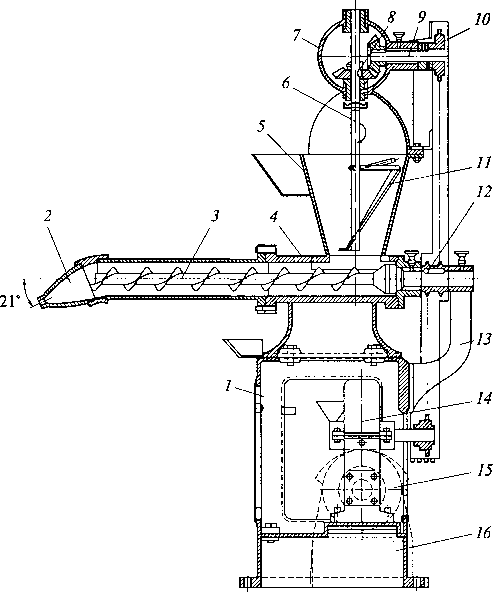

Рис. 5.19. Агрегат для формования конфетных масс отливкой в силиконовые формы

тельные машины или устройства для очистки корпусов конфет обдувкой сжатым воздухом на отводном конвейере.

На рис. 5.19 представлен агрегат для формования конфетных масс отливкой в силиконовые формы, дно которых можно изгибать и тем самым легко извлекать конфеты из ячеек.

Технологический процесс формования конфет происходит следующим образом. В пустые формы 5, установленные поворотным устройством 7 ячейками вверх, из отливочной головки 8 дозируется горячая жидкая помадная конфетная масса. Затем формы люлечным конвейером 10 транспортируются в охлаждающий шкаф 9. Поворотные устройства 11 обеспечивают постоянное положение форм в процессе охлаждения.

Понижение температуры приводит к выпадению кристаллов сахара из насыщенного раствора (жидкой фазы). Они образуют прочный каркас и приводят к затвердеванию конфет. Поворотное устройство 2 конвейера 10 ориентирует формы таким образом, что они ячейками прижимаются к шестиграннику 1 ротора 3 и оказываются над конвейером 4 в перевернутом состоянии. Поэтому когда формы подвергаются прогибу в механизме 6, затвердевшие конфеты извлекаются из ячеек, падают на ленту конвейера 4 и выводятся для дальнейшей обработки. В поворотном устройстве 7 формы снова занимают нормальное положение, т.е. располагаются ячейками вверх. Производительность линии в зависимости от конструкции составляет 500…3500 кг/ч.

Значительное количество конфетных масс (пралиновые, кремовые и т.п.) обладает высокой вязкостью, поэтому из них невозможно формовать изделия методом отливки. Изделия из таких масс формуются выпрессовыванием, отсадкой и резкой.

Оборудование для выпрессовывання конфетных масс. Под выпрессовыванием подразумевается процесс непрерывного или периодического выдавливания профилированных изделий бесконечной или ограниченной длины через формующую матрицу определенного сечения. Формование конфет выпрессовыванием имеет ряд преимуществ: более высокую производительность, возможность создания механизированного поточного производства, универсальность, экономичность, возможность автоматизации процесса.

По типу нагнетателя выпрессовывающие машины, применяемые в конфетном производстве, подразделяются на шнековые, шестеренные и др.

К шнековым выпрессовывающим машинам относится машина МФБ-1, предназначенная для формования батончиков и корпусов конфет (прямоугольного сечения) из пралиновых масс путем выпрессовывания жгутов. Эта машина применяется преимущественно на кондитерских предприятиях средней и малой мощности.

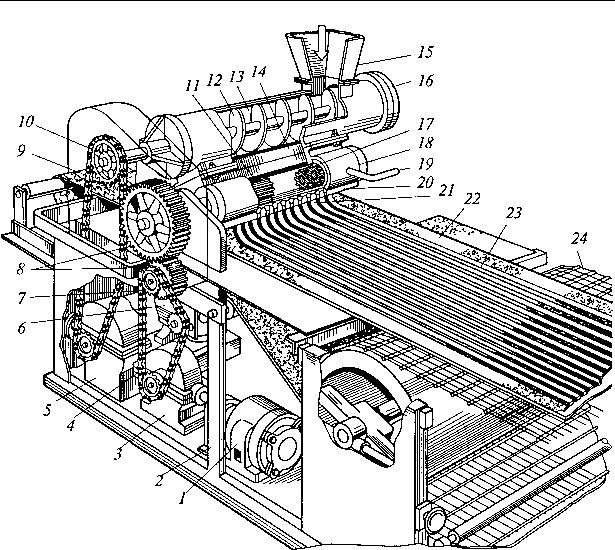

Машина МФБ-1 со шнековым нагнетателем (рис. 5.20) состоит из станины 1 с кронштейном 13, смонтированной на чугунной

Рис.5.20. Машина МФБ-1 со шнековым нагнетателем.

плите 76; привода с червячным редуктором 14 и электродвигателем 75; корпуса 4 с вращающимся шнеком 3 и формующей матрицей 2; головки 7 со смонтированной внутри парой конических шестерен 8 и загрузочной воронки 5 со спиралью 11.

Расположенный внутри чугунного корпуса 4 стальной сварной шнек 3 соединен со средним приводным горизонтальным валом. Для восприятия осевого усилия, возникающего в результате нагнетания массы шнеком, предусмотрен упорный шарикоподшипник. На горизонтальном валу насажена двухрядная звездочка 72

Внутри головки 7 вращается верхний горизонтальный вал 9 с конической шестерней и звездочкой 10, а также вертикальный вал 6 с конической шестерней и спиралью 11. Последняя служит для подачи конфетной массы в корпус машины 4 и непрерывного перемешивания ее в загрузочной воронке 5.

Конфетная масса поступает в загрузочную воронку 5, из которой спиралью 11 подается в корпус 4. Вращающийся шнек 3 перемещает массу и выпрессовывает ее через формующую матрицу 2 в виде пяти бесконечных жгутов.

При отсутствии производственных площадей для установки охлаждающего конвейера с закрытой камерой в линии с машиной жгуты вручную разрезают на отрезки длиной до 800 мм, которые укладывают на фанерные лотки. Затем отрезки жгутов подвергаются охлаждению и выстойке.

Отформованные и охлажденные заготовки для батончиков поступают на резку и завертывание.

При установке сменной матрицы с каналами прямоугольного сечения на этой машине можно формовать полосы с последующим разрезанием их на корпуса конфет, имеющие форму параллепипеда.

Шнековые машины имеют недостатки, связанные с неравномерностью давления по длине матрицы. Вследствие разных давлений у отверстий матрицы скорость выхода жгутов из отверстий

Производительность машины со шнековым нагнетателем Пш (кг/ч) при непрерывной работе определяют по формуле![]()

где F — суммарное сечение всех формующих каналов матрицы, м2; v — скорость выпрессовывания жгутов, м/с; р — плотность формуемой конфетной массы, кг/м3; с — коэффициент, учитывающий возвратные отходы

К шестеренным выпрессовывающим машинам относится машина ШПФ для формования жгутов конфетных масс. Выдавливание жгутов в машине осуществляется нагнетателем, состоящим из двух шестеренчатых редукторов.

Рис. 5.21. Машина ШПФ с шестеренным нагнетателем

На рис. 5.21 представлен общий вид машины ШПФ с шестеренным нагнетателем. Формующая часть монтируется на станине 2. Конфетная масса поступает в воронку 15. Из цилиндрической камеры 13 конфетная масса шнеком 12 направляется в камеру 14, где она захватывается зубьями вращающихся шестеренных роторов 11. Последние нагнетают конфетную массу в камеру сменной матрицы 27, закрепленной в рамке 20. Привод шнека осуществляется от электродвигателя 6 через редуктор 5, цепную передачу 9 с ведомой звездочкой 10. Привод одного из роторов осуществляется от электродвигателя 1 через редуктор 2, цепную передачу 4 с ведомой звездочкой 7 и зубчатую передачу 8.

Шнек 12 можно извлечь из камеры 13, для чего необходимо снять торцевую крышку 16 камеры.

Выходящие из каналов матрицы 21 жгуты 23 равномерно ложатся на конвейерную ленту 22 и обдуваются воздухом, подаваемым из диффузора. Вследствие этого на поверхности жгутов образуется несколько затвердевшая пленка, предотвращающая прилипание жгутов к ленте конвейера и устраняющая ее загрязнение.

Лента 22 со жгутами 23 укладывается на сетчатый конвейер 24 охлаждающей камеры, в которой жгуты затвердевают.

Камера 18 нагнетающих роторов снабжена водяной рубашкой 17 для поддержания необходимой температуры формуемой массы. Вода подается в штуцер 19.

При длине нагнетательных роторов 500 мм матрица может иметь

Нагнетатель такого типа может применяться для выпрессовывания конфетного пласта на размазном конвейере вместо кареток. В этом случае матрица должна иметь не ряд каналов, а одну щель, ширина которой должна быть равна толщине пласта.

Оборудование для отсадки конфетных масс. Под отсадкой понимают процесс формования штучных изделий выдавливанием конфетной массы через профилирующие насадки на приемную поверхность при циклическом взаимодействии рабочих органов и механизмов.

Отсадочные машины характеризуются или периодическим движением нагнетателя, или наличием золотникового отсекателя (отсекающая планка, пробковый золотник и т.п.).

Для формования отсадкой конфет куполообразной формы («Трюфели», и др.) используется отсадочная машина ШОК со шнековым нагнетателем. Конфетные массы, предназначенные для производства таких конфет, обладают большой текучестью

Оборудование для резки конфетных масс. Для резки конфетных масс наибольшее распространение получили дисковые резательные машины, у которых рабочими органами являются дисковые ножи. Помимо машин с дисковой резкой применяются резательные машины, у которых ножи имеют возвратно-поступательное движение (гильотинный принцип резки), машины с комбинированной резкой (сочетание дисковой и гильотинной резки), а так-же струнные машины.

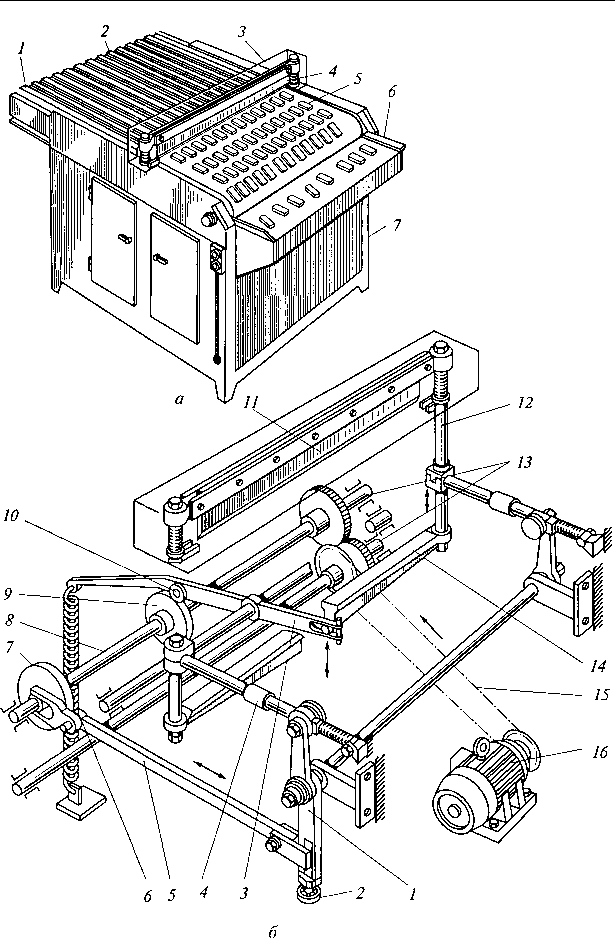

Резательная машина с дисковыми ножами (рис. 5.22) предназначена для резки конфетных пластов и состоит (см. рис. 5.22, а) из стола со станиной, привода и режущих механизмов в виде набора дисковых ножей, расположенных друг от друга на определенном расстоянии: один набор ножей по ширине конфеты — для продольной резки, другой по ее длине — для поперечной резки. В машинах одного типа наборы ножей устанавливаются параллельно друг другу (см. рис. 5.22, б), в машинах другого типа — перпендикулярно (см. рис. 5.22, в)

Пласт конфетной массы, уложенной на фанерный или металлический лист, продвигают вручную под ножи сначала для продольной, а затем для поперечной резки. Поперечная резка осуществляется или при перемещении нарезанных полос под дисковые ножи, расположенные под углом 180°, с поворотом пласта, или

Рис. 5.22. Резательная машина с дисковыми ножами для резки конфетных пластов:

а — схема машины; б, в — соответственно параллельное и перпендикулярное расположение ножей

при перемещении под ножи, установленные под углом 90° к первым (см. рис. 5.22, в).

Ножи разрезают пласт не до конца, оставляя неразрезанными примерно 0,5 мм толщины слоя. Ножи 5 (см. рис. 5.22, а), изготовляемые из листовой инструментальной стали толщиной до 1 мм, монтируют на стальной скалке 3 между текстолитовыми или стальными втулками 4. Сменой втулок изменяют размеры отрезаемых полос, соответствующие ширине или длине конфеты. Валик 7 способствует равномерному продвижению листа с пластом.

Если конфетная масса будет прилипать к ножам, последние могут захватить нарезанные полосы и оторвать их от стола. Гребенка 2, расположенная над поверхностью пласта, препятствует подъему нарезанных полос, отрывая их от ножей.

Движение режущим механизмом передается от электродвигателя через редуктор и цепную передачу.

Производительность резательных машин с дисковыми ножами Яд (кг/ч) для изделий квадратной формы определяют по формуле:

Пд = [60(z- 1 )2пс]/к,

где z — количество ножей на скалке; п — число двойных ходов стола в минуту; с — коэффициент учета отходов при резке; к —количество изделий в 1 кг.

Производительность резательных машин любого типа Пр (кг/ч)![]()

где G0 — масса одного пласта, кг; т — продолжительность разрезания плата,мин.

Резательная машина с гильотинным ножом (рис. 5.23) предназначена для резки конфетных жгутов и состоит (см. рис. 5.23, а) из станины 7, ножа 4 гильотинной резки, механизмов поперечного и продольного перемещений ножа и привода.

Конфетные жгуты 2 перемещаются конвейером 1 из охлаждающей камеры под нож 4, закрытый сверху ограждением 3. Нож одновременно перерезает все жгуты, отделяя от них корпуса конфет 5, которые собираются в лоток 6. Отсюда конфеты поступают на конвейер для глазирования или на завертывание.

Гильотинный нож совершает сложное движение, обусловленное непрерывным движением жгутов. При этом необходимо, чтобы нож не только перерезал жгуты (поперечное перемещение), но и в момент резания имел горизонтальную скорость, равную скорости движущихся жгутов. Поэтому нож приводится в движение от двух механизмов: поперечного и продольного перемещений

Кулачковый вал 8 приводится во вращение от электродвигателя 16(см. рис. 5.23, б) через цепную передачу 75и зубчатую пару 13. Кулачок 9, воздействуя на ролик 10, поворачивает рычаг 3, который через траверсу 14 и два штока 12 перемещает нож 11 в вертикальном направлении. Кулачок 7, воздействуя на ролик 6, установленный на штуцере 5, поворачивает рычаг-коромысло 7, которое через два рычага 4 перемещает нож 11 в горизонтальном направлении. Коромысло 7 снабжено кулисным механизмом для регулирования продольного размера отрезаемых конфет. Для этого проворачивают маховик 2. При этом изменяются размах качания коромысла 1, а следовательно, и величина горизонтального перемещения ножа и продольный размер конфеты.

Производительность машины с гильотинным ножом определяется производительностью формующей машины линии, а длина ножа зависит от ширины ленты конвейера, подающего жгуты.

Резательная машина непрерывного действия комбинированного типа предназначена для поточной линии производства многослойных кофет.

Струнные машины для резки пластов применяются преимущественно для резки пластов пралиновых конфетных масс с вафельными прослойками при изготовлении корпусов конфет типа

Рис. 5.23. Резательная машина с гильотинным ножом для резки конфетных жгутов: а — общий вид; б — схема машины

«Мишка косолапый», «Красная шапочка» и т.п. Наиболее широко эти машины применяются для резки вафельных пластов при производстве вафель.

Останні коментарі