В общем объеме производства кондитерских изделий конфеты занимают 25 %.

Конфеты — это кондитерские изделия преимущественно мягкой консистенции, изготовляемые на сахарной основе. Ассортимент этих изделий весьма разнообразен; в него входят следующие основные группы изделий:

конфеты, глазированные шоколадной глазурью, с помадными, помадно-молочными, фруктово-желейными, ликерными, сбивными, пралиновыми на ореховой основе и другими корпусами; при этом корпуса конфет могут быть приготовлены из одной или нескольких масс, иногда переслоенных вафлями;

конфеты неглазированные молочные, помадные, помадно-желейные двух- и трехслойные, пралиновые, типа батончиков и пр.

Основным сырьем и полуфабрикатами для производства конфет являются сахар, патока, сгущенное молоко, фруктово-ягодные заготовки, орехи и другие жиросодержащие ядра.

Производство конфет состоит из следующих последовательно осуществляемых этапов:

приготовление конфетных масс; формование корпусов конфет; глазирование корпусов; завертывание и упаковывание (см. гл. 6).

Оборудование для приготовления конфетных масс.

При огромном выборе электроники и всевозможных датчиков контроля и анализа сырья и готовой продукции, технологии и оборудование могут быть более совершенными. Но в этих статьях основной уклон на традиционные методы производства кондитерских изделий.

На рис. 5.16 изображена помадовзбивальная машина ШАЕ с охлаждаемым шнеком, входящая в универсальный комплекс для приготовления конфетных масс. Помадная масса состоит в основном из двух фаз: твердой (кристаллы сахарозы) и окружающей ее жидкой (насыщенный раствор сахарозы в воде и патоке или другом более сложном растворителе). Третьей фазой можно считать содержащееся в помаде незначительное количество воздуха (около 2%).

Рис.5.16. Помадовзбивальная машина ШАЕ с охлажденным шнеком.

Помада хорошего качества содержит кристаллы сахарозы размером не более 12 мкм

Помадную массу из уваренного концентрированного конфетного сиропа получают во входящей в комплекс помадовзбивальной машине ШАЕ с охлаждаемым шнеком. Машина (рис. 5.16, а) состоит из станины 1 с установленными на ней электроприводом и секционным корпусом, к которому подведены магистрали водяного охлаждения.

Секционный корпус машины состоит из трех рабочих секций 13, 16 и 17, приемной секции 11 и двух опорных секций 10 и 18. Секции соединены друг с другом при помощи фланцев, имеющих центрирующие выступы. Все секции, кроме опорных, крепятся кронштейнами 21 к станине. Наибольшая длина секций 730 мм.

Внутри секций проходит полый шнек, в который по трубе 7 подается охлаждающая вода. Отработанная вода через расширитель 8 сливается в воронку 5. Шнек приводится в движение от электродвигателя 2 клиноременной передачей 3. Передача закрыта ограждением 9.

Приемная секция 11, предназначенная для приема уваренного сиропа из пароотделителя, изготовлена из стальной трубы диаметром 325 мм, к которой приварена конусообразная воронка 12. Через нее сироп из пароотделителя поступает в машину. В верхней части воронки расположен фланец, к которому крепятся стойки, поддерживающие пароотделитель. Охлаждающей рубашки в приемной секции нет.

Рабочие секции 13 и 16 предназначены для интенсивного охлаждения сиропа и взбивания его в помаду. Корпус рабочих секций 13 и 16 состоит из двух труб: наружной стальной диаметром 351 мм и внутренней медной диаметром 310 мм. Пространство между трубами, поделенное на секции, служит охлаждающей рубашкой. Штуцеры для ввода и вывода воды находятся соответственно в начале и конце спирального канала. Холодная вода подается в рубашки по трубопроводу 6, а нагретая отводится через патрубки 15 по трубопроводу 4. Воздух из рубашек удаляется через вентили 14.

Вода, движущаяся по спиральному каналу охлаждающей рубашки, равномерно омывает внутреннюю стенку; при этом вследствие малого сечения канала возрастает скорость воды, в результате чего повышается коэффициент теплоотдачи от стенки к воде, что способствует интенсивному охлаждению сиропа.

Рабочая секция 17 по конструкции несколько отличается от описанных выше секций 13 и 16. Она предназначена для интенсивного взбивания помадной массы при некотором снижении интенсивности охлаждения, поэтому водяная рубашка ее не имеет спиральных каналов, а внутренняя труба, как и наружная, изготовлена из стали. В секции установлено 30 стальных неподвижных пальцев 20, которые ввинчиваются в кольца, проходящие сквозь водяную рубашку секции, и своими концами входят в углубления — впадины зубчатого шнека. При вращении шнека помадная масса многократно ударяется о неподвижные пальцы 20. При этом происходит интенсивное взбивание помадной массы. Пальцы охлаждаются водой, циркулирующей в рубашке. Готовая помада выводится из секции через отверстие 19.

Опорные секции 10 и 18, служащие для крепления в них вращающегося шнека, изготовлены из стальных труб с ребрами жесткости и фланцами, которыми они крепятся к основным секциям корпуса. В секциях предусмотрены сальниковое уплотнение и съемные корпуса для установки подшипников. В корпусе секции 10 установлен радиальный сферический двухрядный роликоподшипник, а в корпусе секции 18 — два подшипника: радиальный сферический двухрядный роликовый и упорный двойной шарикоподшипник.

Технологическая схема помадовзбивальной машины представлена на рис. 5.16,6. Охлаждающая вода подводится из общего трубопровода 3 в водяную рубашку 11 каждой секции через штуцеры и в полость 6 охлаждаемого шнека через трубу 7. Перед каждым вводом установлен вентиль 9, которым вручную регулируют количество воды, поступающей на данный участок. Вода удаляется из секций через штуцеры 13 по сборному трубопроводу 15. Температура воды невысокая, поэтому вся отработанная вода или часть ее может быть направлена на охлаждение шнека в трубу 1. Все рабочие секции снабжены штуцерами с вентилями 14 для выпуска из рубашки воздуха и штуцерами с вентилями 10 для слива воды при длительной остановке машины.

Шнек 7 сварной конструкции предназначен для приема сиропа, взбивания, охлаждения и продвижения его в процессе взбивания в помаду. Он изготовлен из стальной трубы диаметром 219 мм, к поверхности которой приварены стальные зубчатые полосы 8 сечением 45×6 мм, образующие четырехзаходный зубчатый шнек с шагом 2000 мм

На участке приемной секции на витках шнека зубцов нет, благодаря чему поступающий сироп захватывается равномерно, без взбивания; на участках трех рабочих секций на витках шнека имеются зубцы шириной 25 мм

Левая цапфа шнека полая: в нее входит труба 1, подводящая холодную воду в полость шнека. Труба проходит по всей длине корпуса шнека и одним своим концом, на котором установлена бронзовая втулка, входит в отверстие фланца-кронштейна. Такая конструкция позволяет подавать охлаждающую воду в конец полости шнека. Это способствует равномерному охлаждению всей

Другой конец трубы 1, выходящий из цапфы, центрируется по ее отверстию и жестко крепится на кронштейне к станине.

Отработанная вода из полости шнека проходит сквозь отверстия во фланце 5, который также имеет бронзовую втулку, центрирующую неподвижную трубу 1 внутри шнека и препятствующую быстрому истечению охлаждающей воды из полости шнека. Пройдя отверстия фланца 5, отработанная вода затекает в отверстия втулки 4, внутренний диаметр которой значительно больше наружного диаметра трубы. В зазоре между ними вода проходит в расширитель 2 и сливается в воронку сборного трубопровода для

Уваренный сироп из пароотделителя через воронку поступает в приемную секцию машины, захватывается лопастями четырехзаходного шнека, продвигается вперед в рабочей секции и, соприкасаясь с холодными стенками поверхности секции и корпусом шнека, интенсивно охлаждается. Одновременно с охлаждением быстровращающийся зубчатый шнек взбивает сироп в помаду. Окончательное взбивание происходит в третьей рабочей секции с неподвижными пальцами 72, входящими в углубление зубцов шнека. Пальцы замедляют движение помады вдоль оси корпуса и вращение ее вместе со шнеком. Вследствие многократных ударов сиропа о неподвижные пальцы происходит окончательное

Продукт проходит через машину за 34 с. Готовая помада через сливное отверстие непрерывно поступает в сборник.

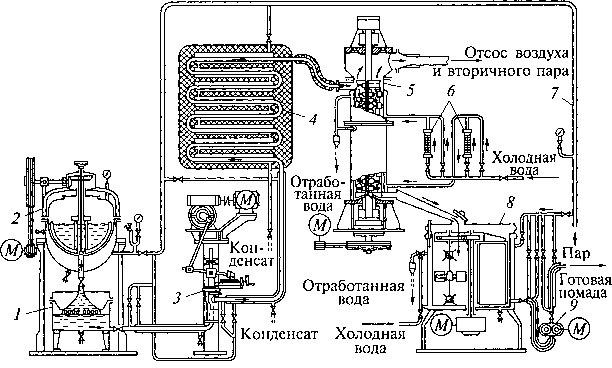

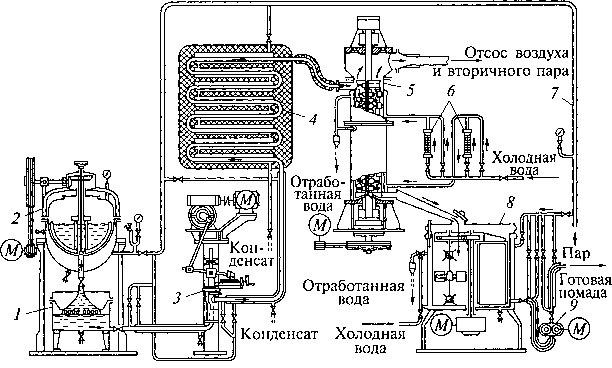

Технологический комплекс ШЛА с пленочным аппаратом-кристаллизатором (рис. 5.17) предназначен для получения высококачественной помады.

Комплекс состоит из открытого варочного котла 2 с мешалкой, приемного сборника 7 для сиропа с фильтрующей сеткой, плунжерного насоса-дозатора 2, змеевикового подогревателя 4, пленочного аппарата-кристаллизатора 5 для получения помады, темперирующего сборника 8 с комбинированной мешалкой и шестеренного насоса 9 для перекачки готовой помады на отливку. Все оборудование связано между собой материалопроводами, которые обогреваются паром и снабжены теплоизоляцией. Снабжение паром централизованное — от главной магистрали 7. Через соответствующие вентили пар подается в рубашки варочного котла, теплообменника и темперирующего сборника. В системе пароснабжения предусмотрена продувка материалопроводов паром. Подогрев сиропа в змеевиковом подогревателе 4 осуществляется также паром путем теплообмена «труба в трубе». Отработанный пар в виде конденсата через конденсатоотводчик направляется на

Охлаждение сиропа в кристаллизаторе 5 осуществляется холодной водой, поступающей в две зоны, снабженные водяной ру-

Рис. 5.17. Технологический комплекс ШПА с пленочным аппаратом-кристаллизатором

башкой. Для контроля и регулирования подачи холодной воды в зоны на водяных магистралях установлены поплавковые расходомеры 6. Отработанная вода из кристаллизатора и темперирующего сборника направляется на повторное использование.

Комплекс работает следующим образом. В открытом варочном котле 2 готовят конфетный сироп и уваривают его до влажности 12… 14%, после чего его фильтруют и сливают в приемный сборник 7. Из приемного сборника сироп плунжерным насосом-дозатором 3 перекачивают через змеевиковый подогреватель 4, который предназначен для дополнительного уваривания сиропа и при необходимости для растворения кристаллов сахара, которые могут образоваться в клапанной коробке плунжерного насоса.

Из подогревателя сироп поступает в пленочный кристаллизатор 5. При вращении диска-распределителя кипящий сироп, стекая вниз, равномерно распределяется по внутренней охлаждаемой поверхности теплообменника и попадает под действие быстровращающихся скребков роторного устройства. Охлаждение сиропа в тонком слое и интенсивное его перемешивание способствуют кристаллизации сиропа и получению помады мелкокристаллической структуры.

Охлаждению сиропа способствует также вентиляторный эффект от вращающихся скребков, в результате чего воздух засасывается через выходное отверстие для помады. Соприкасаясь со стекающей пленкой продукта, воздух дополнительно охлаждает ее и вместе со вторичным паром выводится через пароотделитель, расположенный в верхней части кристаллизатора.

Вытекающая из кристаллизатора помадная масса поступает в темперирующий сборник 8, где она смешивается со вкусовыми и ароматизирующими веществами. Подготовленная и подогретая до

70..85°С помада насосом перекачивается в конфетоотливочный полуавтомат. Производительность комплекса 60…150 кг.

Останні коментарі