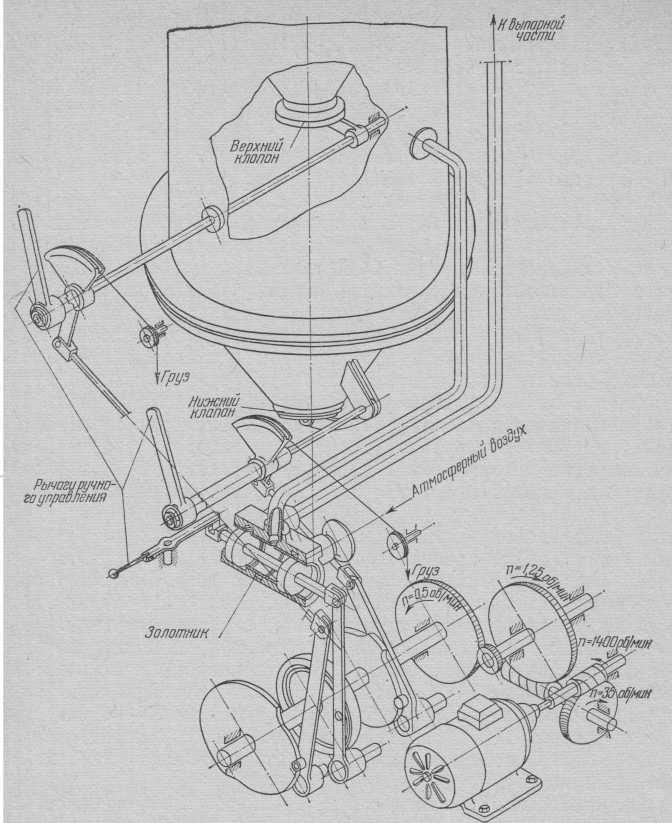

Шестисекционный растворитель для приготовления сахарного сиропа.

Растворитель (рис. 7) является основным аппаратом сиропной станции ШСК (схему и описание станции см. ниже). Он состоит из корпуса 3, закрытого слоем термоизоляции, постамента 1, вала 4 с лопастной мешалкой 5 и барабанным фильтром 9, привода 2, трубопроводов и наружного кожуха.

Рис. 7. Шестисекционный растворитель для приготовления сахарного сиропа.

Корпус растворителя 3 изготовлен из нержавеющей стали и представляет собой горизонтальную полуцилиндрическую емкость, разделенную вертикальными перегородками 8 на шесть сообщающихся секций. Секции сообщаются между собой отверстиями в перегородках, перекрываемыми желобчатыми направляющими 7, приваренными к перегородкам для удлинения пути следования смеси по растворителю (с целью получения сиропа равномерной концентрации). Таким образом, непрерывное движение раствора из секции в секцию осуществляется по принципу сообщающихся сосудов.

В шестой секции на валу закреплен вращающийся барабанный сетчатый фильтр 9. Обечайка фильтра сетчатая, разборная — для удобства очистки.

Обогрев растворителя производится паром, подаваемым в паровую рубашку 11, которая разделена на три части, охватывающие по две секции растворителя, для возможности регулирования процесса нагревания. Каждая часть покрыта теплоизоляционным слоем, поверх которого надевается металлический кожух. Конденсат удаляется через конденсатоотводчики 12.

Для удаления остатков сиропа из растворителя после работы в первой, второй и третьей секциях в нижней части вертикальных перегородок предусмотрены отверстия, перекрываемые заслонками с рукоятками 6. Во время работы заслонки перекрывают отверстия. Из четвертой, пятой и шестой секций сироп по окончании работы удаляется через спускные краны. В шестой секции предусмотрен регулятор уровня сиропа 13.

Растворитель снабжен контрольно-измерительной аппаратурой: терморегулятором для автоматического регулирования температуры сиропа, манометром, манометрическим термометром и стационарными термометрами.

Просеянный и очищенный от металлических примесей сахар-песок из просеивателя-дозатора непрерывно поступает в первую секцию растворителя, одновременно сюда же из бачка подогревателя-дозатора подается подогретая вода. Здесь происходит смешивание сахарного песка и горячей воды и за время прохождения раствора по первым четырем секциям, обогреваемым греющим паром через паровую рубашку, сахар-песок растворяется. В пятой секции сахарный сироп смешивается с патокой и инверт- ным сиропом. Далее сахаро-паточный сироп поступает в шестую секцию растворителя и, пройдя фильтр, выходит через спускной кран 10 в промежуточный сборник, откуда перекачивается к местам потребления.

Техническая характеристика шестисекционного растворителя

Производительность по сиропу, кг/ч 2000

Площадь поверхности нагрева растворителя, м2 4,1

Частота вращения мешалки, об/мин 24

Рабочая вместимость секций (ориентировочно) , л

первой 280

второй, третьей, четвертой, пятой по 200

шестой 170

Давление греющего пара, МПа 0,4—0,5

Мощность электродвигателя, кВт 5,5

Частота вращения, об/мин 950

Габариты, мм 3690x2620x1910

Масса, кг 1900

Змеевиковые вакуум-аппараты. Змеевиковые вакуум-аппараты непрерывного действия предназначены главным образом для приготовления карамельной массы путем выпаривания избыточной влаги из карамельного сиропа.

В последнее время змеевиковые аппараты широко применяются также в сироповарочных станциях при приготовлении сиропа, в агрегатах для уваривания фруктово-ягодных начинок, в универсальных станциях для уваривания различных конфетных масс, для уваривания ирисных, желейны: мармеладных и других масс.

Кондитерская промышленность была оснащена змеевиковыми аппаратами различных типов. В настоящее время они заменяются унифицированным аппаратами выпуска механического завода «Пищемаш». Кроме того, в промышленности используются вакуум-выпарные установки ВВА-4 объединения «Полимекс» (ПНР).

Рис. 8. Унифицированный змеевиковый вакуум-аппарат 33-А с ручной выгрузкой массы.

Унифицированный змеевиковый вакуум-аппарат 33-А с ручной выгрузкой массы. Унифицированный змеевиковый вакуум-аппарат 33-А (рис. 8) состоит из трех частей: греющей /, выпарной II и сепаратора-ловушки III. Греющая и выпарная части соединены между собой трубопроводом. Ловушку устанавливают на трубопроводе, соединяющем выпарную камеру с конденсатором смешения и вакуум-насосом.

Греющая часть I представляет собой цилиндрический стальной корпус 1 с приваренным к нему штампованным стальным днищем в нижней части и отъемной крышкой 2. Внутри корпуса смонтирован медный змеевик 3, имеющий два ряда витков, соединенных между собой последовательно. Нижний конец змеевика присоединяется к трубопроводу от сиропного плунжерного насоса, питающего вакуум-аппарат, а верхний — к соединительному трубопроводу 4, идущему в выпарную часть вакуум-аппарата, которая в свою очередь соединяется трубопроводом с конденсатором смешения поршневого мокровоздушного вакуум-насоса.

В верхней части корпуса 1 греющей части аппарата имеется штуцер для подачи греющего пара; на крышке смонтированы манометр 6, предохранительный клапан 5 и кран 7 для выпуска воздуха. В днище аппарата имеются штуцер 9 для подачи сиропа, штуцер 8 для спуска конденсата и кран 10 для продувки аппарата.

Выпарная часть II вакуум-аппарата состоит из двух стальных обечаек — верхней 11 и нижней 12 — и нижнего стального конуса (копильника) 16, соединенных между собой фланцами и откидными болтами. Между обечайками помещена конусная медная чаша 13, горловина которой перекрывается клапаном 15. Конусная чаша, полость верхней обечайки и сферическая стальная крышка образуют верхнюю вакуум-камеру емкостью 140 л. Объем нижнего конусного копильника 90 л. Для предотвращения застывания увариваемой массы на стенках конусной чаши 13 с наружной стороны смонтирован змеевик 14, в котором циркулирует греющий пар, подаваемый через трубку 22.

Верхний внутренний клапан 15, открываемый и закрываемый с помощью рукоятки 19, служит для обеспечения непрерывности процесса уваривания (при выгрузке готовой массы он перекрыт) и для выпуска из верхней камеры в нижний приемный конус карамельной массы, скапливающейся во время разгрузки аппарата.

На верхней обечайке вакуум-камеры со стороны рабочего места смонтирован вакуумметр 23 для контроля за разрежением.

Нижний конус вакуум-камеры для предотвращения застывания подготовленной к выгрузке карамельной массы на 3/4 высоты омывается греющим паром, подаваемым в паровую рубашку 17 по трубке 22. Для выпуска воздуха из рубашки 17 предусмотрен воздушный кран 26, а для периодической выгрузки готовой карамельной массы — наружный клапан 18 с рукояткой. Наблюдение за выходом массы осуществляется через смотровые окна 25 в нижней приемной части вакуум-камеры. Для сообщения верхней вакуум-камеры с нижним приемником и нижнего приемника с атмосферой предусмотрена соединительная трубка с кранами 21 и 20.

Выпарная часть вакуум-аппарата крепится на тягах 24 к потолку или на кронштейнах к стене.

Змеевиковые вакуум-аппараты этого типа удобны для установки в поточных линиях производства карамели и не требуют сооружения специальных площадок для монтажа греющей части аппарата. Кроме того, греющая часть вакуум-аппарата вместе с плунжерным сиропным насосом и вакуум- насосом может быть установлена на некотором расстоянии от выпарной части вакуум-аппарата или в другом помещении, что обеспечивает лучшее санитарное состояние цеха.

Сепаратор-ловушка III, предназначенная для задерживания частичек карамельной массы, уносимых вторичным паром, представляет собой цилиндрический стальной сосуд с плоской крышкой и перегородкой внутри, расположенной напротив входного патрубка. Задержанные частицы карамельной массы отводятся через нижний патрубок ловушки для последующей переработки.

Карамельный сироп из расходного сиропного бака плунжерным насосом непрерывно нагнетается в змеевик аппарата под давлением 0,4 МПа. Одновременно в корпус греющей части аппарата через верхний штуцер подается греющий пар. В паровом пространстве аппарата греющий пар омывает змеевик 3 и конденсируется. Конденсат непрерывно отводится через штуцер 8 в конденсатоотводчик.

Давление греющего пара контролируется манометром 6, в случае увеличения давления пара выше допустимого срабатывает предохранительный клапан 5.

Поступающий в сдвоенный змеевик карамельный сироп поднимается сначала по виткам внутреннего змеевика, затем переходит по вертикальной соединительной трубе в нижний виток наружного змеевика и движется далее вверх по его виткам; из верхнего витка наружного змеевика карамельная масса переходит по соединительному трубопроводу 4 в вакуум-камеру аппарата, в которой с помощью конденсатора смешения создается разрежение, поддерживаемое с помощью поршневого мокровоздушного вакуум-насоса, присоединяемого к вакуум-камере. Карамельная масса, получаемая в результате уваривания карамельного сиропа в змеевике, непрерывно поступает в вакуум-камеру, при этом процесс уваривания массы до конечной влажности 1,5—2,5% продолжается благодаря интенсивному самоиспарению влаги в разреженном пространстве.

Вторичный пар и воздух, выделяющийся из сиропа при его уваривании и подсасываемый при периодической разгрузке вакуум-камеры, устремляются из вакуум-камеры по отводному трубопроводу в конденсатор смешения, куда непрерывно подается охлаждающая вода; вторичный пар, охлаждаясь, конденсируется и превращается в воду.

Поступающий в конденсатор вторичный пар занимает значительный объем — 1 кг пара достигает объема до 10 м3; при превращении пара в воду 1 кг воды займет объем около 1,0 л. Благодаря такому резкому сокращению объема и создается разрежение в конденсаторе и вакуум-камере. Образующаяся в конденсаторе водо-воздушная смесь откачивается из него вакуум- насосом, благодаря чему разрежение в конденсаторе и вакуум-камере постоянно поддерживается.

Расположенный у сферической крышки вакуум-камеры отбойник препятствует уносу карамельной массы в конденсатор.

По мере накопления готовой массы в вакуум-камере ее периодически,

Таблица 6

Техническая характеристика унифицированных змеевиковых вакуум-аппаратов 33-А

| Показатели | Производительность по карамельной массе, кг/ч | |

| 500 | 1000 | |

| Греющая часть | ||

| Площадь поверхности нагрева змеевика, м2 | 4,2 | 7,5 |

| Диаметр медных труб змеевика, мм | 55X2 | 55X2 |

| Давление сиропа в змеевике, МПа | До 0,4 | До 0,4 |

| Рабочее давление пара, МПа | До 0,6 | До 0,6 |

| Давление при гидравлическом испытании, МПа | До 0,9 | До 0,9 |

| Примерный расход пара, кг/ч | 175 | 220 |

| Объем парового пространства, л | 330 | 570 |

| Габариты, мм | ||

| длина | 996 | 996 |

| ширина | 975 | 975 |

| высота | 1325 | 1775 |

| Масса, кг | 377 | 502 |

| Выпарная часть | ||

| Рекомендуемое остаточное давление, МПа | 0,01 | |

| Объем верхней вакуум-камеры, л | 140 | |

| Объем нижнего копильника, л | 90 | |

| Периодичность выгрузки массы, мин | 2 | |

| Габариты, мм | 990X910X1438 | |

| Масса, кг | 176 | |

| То же, с автоматом вакуум-выгрузки, кг | 243 | |

| Сепаратор-ловушка | ||

| Рекомендуемое остаточное давление, МПа | До 0,01 | |

| Остаточное давление при испытании, кПа | До 7 | |

| Габариты, мм | 640X480X670 | |

| Масса, кг | 39 | |

через каждые 2 мин, выгружают, не нарушая непрерывности процесса уваривания.

Для выгрузки скопившейся готовой карамельной массы из нижнего конуса 16 вакуум-камеры при закрытом верхнем клапане 15 открывают нижний клапан 18 и одновременно соединяют нижний конус с атмосферой, открывая воздушный кран 20. По окончании выгрузки массы закрывают нижний клапан 18 и кран 20, затем перед открыванием верхнего клапана 15 выравнивают давление в обеих частях вакуум-камеры, для чего при закрытом нижнем клапане 18 открывают кран 21, соединяющий верхнюю и нижнюю части камеры. После этого закрывают кран 21, открывают верхний клапан 15 и процесс уваривания продолжается с использованием полного объема обеих частей вакуум-камеры.

Унифицированный аппарат 33-А выпускается двух типоразмеров, различающихся между собой лишь размером поверхности теплообмена змеевиков и высотой нагревательной части. Производительность этих аппаратов составляет 500 и 1000 кг/ч карамельной массы.

Унифицированный змеевиковый вакуум-аппарат 29-А с механическим устройством для выгрузки массы. Назначение и устройство этих вакуум-аппаратов те же, что и вакуум-аппаратов с ручной выгрузкой; отличаются они лишь наличием механического устройства для автоматической выгрузки массы.

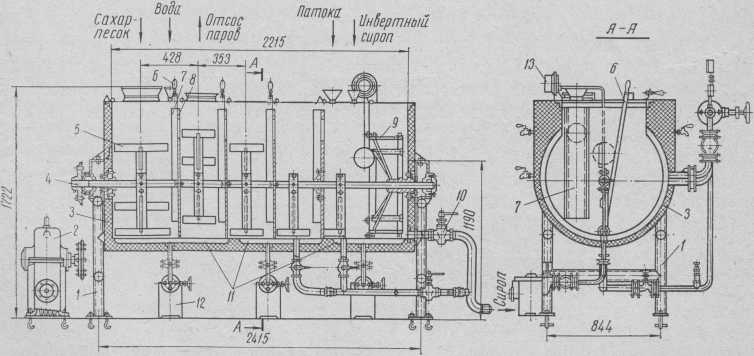

Аппарат (рис. 9) состоит из четырех частей: греющей I, выпарной II, ловушки III и кулачково-рычажного устройства IV для автоматической выгрузки массы.

Рис. 9. Унифицированный змеевиковый вакуум-аппарат 29-А с механическим устройством для выгрузки массы.

Готовая карамельная масса, уваренная до нужной концентрации, автоматически выгружается через каждые 2 мин в воронку охлаждающей машины.

Устройство для автоматической выгрузки массы периодически открывает поочередно верхний и нижний клапаны вакуум-камеры. Закрытие клапанов производится противовесами. Три кулачка, от которых приводятся в движение при помощи рычагов и тяг верхний клапан, нижний клапан и кран, установлены на одном валу, который делает пол-оборота в минуту. Привод блока кулачков состоит из электродвигателя, двухступенчатого червячного редуктора и зубчатой передачи.

На рис. 10 показана кинематическая схема автомата выгрузки.

Последовательность процесса автоматической выгрузки массы такая же, как у вакуум-аппаратов с ручной выгрузкой. Периодичность автоматической выгрузки массы — 2 мин. Электродвигатель автомата выгрузки типа АОЛ21-4 имеет мощность 0,27 кВт, частота вращения 1400 об/мин. Остальные данные технической характеристики приведены в табл. 6.

Унифицированный змеевиковый вакуум-аппарат с вакуумным устройством для выгрузки массы. Назначение и устройство этих аппаратов аналогичны описанным выше, отличаются они лишь наличием вакуумного устройства для автоматической выгрузки массы.

Вакуумное устройство для выгрузки массы (рис. 11) состоит из золотникового крана 8 с каналами 11—17, пневмоцилиндров 1 и 3, электромагнита 10 и электрооборудования, смонтированного в шкафу.

Принцип действия системы заключается в следующем. Пневматические реле времени настраиваются на желаемый цикл выгрузки — 2 мин, из которых 8 с — на открытие нижнего клапана, 20 с — на выгрузку массы. В зависимости от требования технологического процесса продолжительность уваривания и время выгрузки можно регулировать в пределах до 3 мин. При срабатывании реле времени электрический импульс подается на обмотку электромагнита 10, сердечник которого, втягиваясь, системой рычагов 9 поворачивает пробку золотникового крана 8 на угол 45°. При отключении электромагнита пружина втягивает сердечник, возвращая пробку крана в первоначальное положение.

Таким образом через заданный промежуток времени происходит поворот пробки крана на угол 45° и обратно.

При совмещении отверстий 13, как показано на рис. 11 (сечение а—а, положение А), верхняя часть вакуум-камеры 5 соединяется с полостью копильника 2, при этом (см. сечение б—б, положение Л) каналы 12—16 соединяют полость над поршнем верхнего цилиндра 3 с верхней частью вакуум- камеры 5, а каналы 11—17 соединяют полость под поршнем верхнего цилиндра с? и полость над поршнем нижнего цилиндра 1 с атмосферой.

Поршни в цилиндрах перемещаются в сторону вакуума, а система рычагов 4 при этом закрывает клапан 7 копильника и открывает внутренний клапан 6 для выпуска массы из верхней части вакуум-камеры в копильник. Таксе расположение каналов соответствует положению электромагнита в отключенном состоянии.

При включении электромагнита пробка золотникового крана поворачивается на угол 45° и расположение каналов будет такое, как показано на рис. 11 в положении Б, т. е. отверстие 15 (сечение а—а) соединяет через канал 14 полость копильника 2 с атмосферой, в сечении б—б канал 11—12 соединяет полость под поршнем верхнего цилиндра 3 и над поршнем нижнего цилиндра 1 с верхней частью вакуум-камеры 5, а канал 16—17 соединяет полости над поршнем верхнего цилиндра 3 и под поршнем нижнего цилиндра 1 с атмосферой.

При движении поршня закрывается внутренний клапан 6 и открывается нижний клапан 7 для выгрузки массы.

Основы расчета змеевиковых аппаратов приведены в конце главы.

Рис. 10. Кинематическая схема механизма для выгрузки карамельной массы к аппарату 29-А.

Рис. 11. Принципиальная схема вакуумного устройства для выгрузки массы.

Внешнеторговое объединение «Полимекс» (ПНР) поставляет вакуум- выпарные установки для уваривания карамельной массы типа США-З и др., в которые входит варочный котел и змеевиковый вакуум-аппарат. Производительность аппарата составляет 350—400 кг/ч, габариты: 4300 X 1650 х X 2600 мм, нагрев аппарата осуществляется водяным паром с избыточным давлением 0,6 МПа. По конструкции этот аппарат аналогичен змеевиковым аппаратам, описанным выше. Выпарная камера здесь отделена от греющей, но обе они смонтированы на одной станине.

Основные правила по обслуживанию змеевиковых аппаратов. Пуск аппарата в работу по окончании монтажа разрешается только после регистрации его в органах Государственного комитета при Совете Министров СССР по надзору за безопасным ведением работ в промышленности и горному надзору (Госгортехнадзора СССР).

Перед началом работы аппарат нужно прогреть; для этого следует открыть общий паровой вентиль и вентили для продувки змеевика и подогрева вакуум-камеры; избыточнее давление пара при этом должно быть не более 0,2 МПа. После прогрева аппарата необходимо закрыть вентиль продувки змеевика, а затем клапаны вакуум-камеры и нижнего приемного конуса, включить мокровоздушный вакуум-насос, открыть кран на сиропном трубопроводе, включить продуктовый насос (если аппарат оснащен автоматической выгрузкой, включить автомат выгрузки) и открыть вентиль на паровой линии для постепенного получения рабочего давления, указанного в паспорте.

Во избежание засахаривания змеевика его не менее 2 раз в смену промывают горячей водой с температурой примерно 90° С, пропуская ее через сиропный расходный бак, сиропный насос и аппарат. При этом смывные сладкие воды отводят по специальным трубопроводам в сборник и после фильтрации утилизируют при приготовлении сиропов и начинок.

Для удаления образующегося в процессе эксплуатации вакуум-аппарата нагара или накипи внутри змеевика его подвергают примерно раз в декаду тщательной протравке 2—3%-ным раствором каустической соды (или для ускорения протравки — 5%-ным раствором) в течение 30—40 мин, пропуская раствор через сиропный бак, плунжерный насос, змеевик, вакуум-камеру и обратно. После протравки производят тщательную промывку аппарата горячей водой.

При использовании змеевиковых вакуум-аппаратов для уваривания фруктово-ягодных начинок от начальной влажности 40—50% до конечной 17 — 20% избыточное давление греющего пара поддерживают в пределах 0,3— 0,4 МПа, а объем вакуум-камеры для предотвращения уноса массы в конденсатор с вторичным паром увеличивают в 5—7 раз; кроме того, устанавливают ловушку, остаточное давление в вакуум-камере поддерживают до 45 кПа.

Практикуется также безвакуумное уваривание начинок в змеевиковой греющей части таких аппаратов. При этом вместо вакуум-камеры для отсоса вторичного пара устанавливают пароотделитель с вентилятором. Греющую часть змеевиковых аппаратов с пароотделителями используют также для непрерывного уваривания конфетных, ирисных, мармеладных и других кондитерских масс.

Пленочные теплообменные аппараты. Эффективным путем интенсификации теплообменных процессов является уваривание или охлаждение сиропов, стекающих по вертикальной поверхности тонким слоем, а перспективной конструкцией аппаратов — вертикальные пленочные аппараты роторного типа.

Основными преимуществами пленочных аппаратов являются: высокая интенсивность тепло- и массообмена, малое время пребывания раствора в зоне высоких температур, отсутствие гидростатического давления. Жидкостная пленка в этих аппаратах создается различными способами. По методу создания пленки пленочные аппараты можно разделить на следующие виды: 1) аппараты с всползающей пленкой; 2) аппараты с падающей пленкой; 3) центробежные аппараты; 4) аппараты с роторным устройством.

Изучение возможности применения пленочных аппаратов роторного типа для уваривания кондитерских масс проводилось во ВНИИ кондитерской промышленности. При этом было установлено, что получение карамельной массы в пленочном аппарате позволяет сократить продолжительность процесса уваривания сиропа с 3—4 мин до 10—15 с при улучшении качества карамельной массы. Кроме того, на основании проведенной работы была доказана возможность получения карамельной массы непосредственно из сахара и патоки, минуя стадию приготовления сиропа.

Результаты исследований позволили обосновать новый способ плавления кристаллического сахара путем нагревания его в тонком слое. С целью ускорения процесса, улучшения качества расплава и предохранения теплопередающей поверхности от образования нагара нагревание производится с одновременным принудительным движением, растиранием веществ до порошкообразной массы и перемешиванием ее до однородного состояния. Продолжительность плавления по этому способу 15—30 с.

Производственные испытания промышленного аппарата для приготовления грильяжных масс производительностью до 80 кг/ч по сахару дали положительные результаты.

Конструктивно пленочные аппараты роторного типа различаются вертикальным или горизонтальным расположением вала ротора с укрепленными на нем скребками.

Наибольшее распространение в настоящее время получили два типа вертикальных роторных аппаратов: аппарат с радиальными жесткими лопастями и аппарат со скользящими скребками.

В аппарате первого типа лопасти жестко закреплены на роторе с зазором в 1—2 мм между поверхностью теплообмена и рабочей кромкой скребка.

В пленочном аппарате со скользящими скребками последние при вращении ротора под действием центробежных сил прижимаются к стенке и скользят по внутренней поверхности теплообмена, образуя на ней тонкую пленку жидкости.

На рис. 12 показан вертикальный пленочный аппарат ВНИИКПа. для получения помады. Аппарат представляет собой цилиндрический корпус с секционными рубашками 6 для прохода теплоносителя. Вал 3 ротора вращается в выносных подшипниках 1 и 8. В верхней части корпуса имеется пароотделитель 2. На валу закреплен диск-распределитель 4. Сироп, попадая на этот диск, под действием центробежных сил разбрызгивается по внутренней поверхности корпуса и стекает по ней в виде пленки. Кроме диска на валу закреплены лопасти 7 и вставленные в их пазы вертикальные скребки 5.

Скребки способствуют разравниванию слоя стекающей жидкости, а лопасти создают внутри аппарата вентилирующий эффект. Частота вращения ротора составляет 400 об/мин. Общая площадь поверхности теплообмена около 0,54 м2 при производительности до 150 кг/ч. Корпус аппарата имеет диаметр 200 мм. Высота рабочей зоны аппарата составляет 1000 мм. Габариты аппарата 950 X 550 X 2300 мм.

Останні коментарі