Кондитерские печи различаются по производительности, способу генерации теплоты и обогрева пекарной камеры, типу конвейера и пода.

По производительности печи могут быть разделены на следующие группы:

| Печи | Производительность (в кг/ч) | |

по затяжному печенью | по сахарному печенью | |

| Высокой мощности | 625 | 875 |

| Средней » | 250—375 | 375—625 |

| Малой » | 100 | 150 |

По способу генерации теплоты обогрева пекарной камеры печи разделяются следующим образом:

Печи канальные, или муфельные. В этих печах топливо сжигается в топках. Горячие газы проходят через систему каналов, расположенных в верхней и нижней частях пекарной камеры. Печи работают на твердом жидком или газовом топливе.

Печи с непосредственным нагревом пекарной камеры. В газовых печах этого типа внутри пекарной камеры помещаются горелки и газ сгорает непосредственно в камере. В электрических печах в камере находятся либо элементы электрических сопротивлений, либо лампы накаливания.

По типу конвейера и пода печи разделяются на следующие виды:

Печи с цепными конвейерами, каждый из которых состоит из двух параллельных цепей. На цепи устанавливаются металлические противни (трафареты).

Разновидностью этих печей являются печи с пластинчатым или трубчатым конвейером. Эти конвейеры имеют две параллельные цепи, которые спарены между собой отрезками труб. Печенье выпекается на трафаретах, укладываемых на конвейер.

Печи с ленточными конвейерами, выполненными из стальной плетеной сетки или из стальной перфорированной ленты. Печенье выпекается непосредственно на ленте конвейера. Эти печи выпускаются или с тремя параллельными конвейерами (в этом случае требуется саморасклад для загрузки конвейеров), или с одним конвейером. Одноленточные печи не требуют саморасклада, поэтому в эксплуатации такие линии удобнее.

Печи с ротационным конвейером. Здесь выпечка ведется на трафаретах.

Печи со стационарным подом. Выпечка изделий ведется либо на трафаретах, либо в формах.

Ниже приводится описание некоторых печей, широко применяемых в кондитерской промышленности.

Газовая печь ШПГ. Она предназначена для выпечки различных сортов печенья и устанавливается в поточной линии после формующего агрегата.

Печь (рис. 8.21) включает в себя следующие основные узлы: пекарную камеру, печной конвейер, камеру предварительного охлаждения и газогорелочную систему.

Пекарная камера состоит из четырех секций длиной по 2 м. Первая 4 и вторая 5, третья 8 и четвертая 9 секции соединяются между собой встык. Между второй и третьей секциями по всему периметру стыка имеется четыре блока: верхний, нижний и два боковых, соединенных между собой болтами.

В местах соединения блоков установлены асбестовые прокладки. Каркасы блоков выполнены из гнутых профилей, обшитых стальными листами толщиной 2—3 мм. Внутреннее пространство блоков заполняется теплоизоляционным

материалом—минеральной ватой.

На посадочной и разгрузочной сторонах пекарной камеры имеются заслонки для регулирования объема воздуха, поступающего в пекарную камеру. Продукты сгорания отсасываются из пекарной камеры при помощи установки косвенной тяги.

Рис. 8.21. Газовая печь ШПГ

Вентилятор высокого давления создает вакуум в магистрали косвенной тяги 21, а продукты сгорания и выпечки удаляются в атмосферу, минуя вентилятор. В каждой секции тягу регулируют заслонкой 22, поворачивая ее штурвалом 23. В вытяжных трубах 6 установлены регулировочные поворотные заслонки 7.

На передней части блоков пекарной камеры имеются прямоугольные отверстия, через которые вставляются в камеру газовые горелки 10. На верхней части блоков установлены предохранительные взрывные люки.

Печной конвейер состоит из двух барабанов: приводного 14 и натяжного 2, огибаемых замкнутой стальной сеткой 3 шириной 870 мм. Натяжное устройство 1 служит для натяжения цепной передачи приводного барабана. Верхняя ветвь 19 конвейера удерживается от провисания внутри пекарной камеры чугунными опорами 18, а вне камеры — роликами 13. Нижняя холостая ветвь 16 поддерживается только роликами 13.

Печной конвейер приводится в движение приводным барабаном 14 приводной станции 12.

У печи имеется ручной привод для разгрузки конвейера в случае отсутствия электроэнергии или неисправности электропривода. Ручной привод установлен на сварной раме 15.

Рис. 8.22. Кинематическая схема печи ШПГ

Камера предварительного охлаждения 11, предназначенная для охлаждения печенья после пекарной камеры, устанавливается перед приводной станцией.

Газогорелочная система служит для сжигания природного газа внутри пекарной камеры. Газ сжигается при помощи 34 беспламенных горелок низкого давления, установленных в 2 ряда: 16 горелок 20 над печной лентой и 18 горелок 17 под лентой 19. Горелки распределены по трем температурным зонам и присоединены к коллекторам: в первой зоне 11 горелок (5 в верхнем ряду, 6 в нижнем); во второй 14 горелок (по 7 в верхнем и нижнем ряду); в третьей зоне 9 горелок (4 в верхнем ряду и 5 в нижнем).

Перед каждой горелкой установлен кран. Требуемое давление газа перед горелками в газопроводе обеспечивается с помощью регулятора давления газа РД-50.

Приводную и натяжную станции устанавливают на одном уровне с печью. Схема электрического и ручного привода конвейера печи ШПГ представлена на рис. 8.22.

Приводная станция состоит из электродвигателя 4, который приводит в движение барабан 10 и сетчатый конвейер 3 через ременную передачу 5, цепной вариатор 6, редуктор 7, зубчатую пару 9 и цепную передачу 11. Натяжение цепи в передаче 11 осуществляется звездочкой 12, которая прижимается к цепи грузом 13. Скорость печного конвейера регулируется с помощью цепного вариатора 6. Сетка конвейера 3 печи огибает натяжной барабан 2, который перемещается под действием противовеса 1.

Ручной привод печного конвейера состоит из приводной рукоятки 17, цепной передачи 16 и зубчатой передачи 14.

В системе привода установлены две муфты 8 и 15. Муфта 8 отключает электропривод при работе ручного привода, муфта 15 делает невозможным работу на ручном приводе, если включен электропривод.

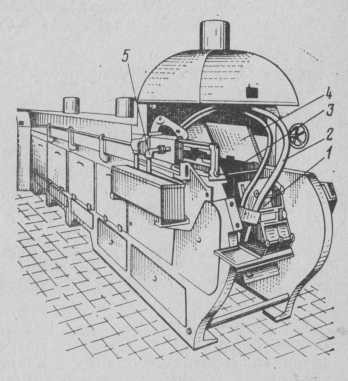

Печь ВКНИИ-4. Она предназначена для выпечки сахарного, затяжного и сдобного печенья. Печь (рис. 8.23, а) состоит из следующих основных частей: пекарной камеры 1, одноленточного сетчатого конвейера 2, электропривода 3. Перед пекарной камерой монтируется камера увлажнения, а после шкафной камеры — камера предварительного охлаждения.

Печь тоннельного типа, газ сжигается непосредственно в пекарной камере, которая составляется из вертикальных блоков

Рис. 8.23. Печной агрегат ВКНИИ-4:

а — общий вид; б — продольный разрез пекарной камеры

3 (рис. 8.23, б), расположенных с двух сторон по длине печи по десять с каждой стороны. Вертикальные блоки размером 1,2X0,8 м представляют собой металлический короб, заполненный изоляционным материалом. Верхние горизонтальные блоки 4 монтируются на направляющих, укрепленных на вертикальных блоках. Со стороны подачи тестовых заготовок в пекарную камеру и выхода готовой продукции устанавливают торцовые блоки 2. На расстоянии 100 мм от верхних и боковых блоков монтируется обшивка печи, образующая с блоками воздушную камеру 5. В целях взрывобезопасности в печи предусмотрено четыре предохранительных лючка.

В печи имеется пять вытяжных устройств 1. Два из них расположены вне пекарной камеры в местах выхода и входа. Количество удаляемой паровоздушной смеси через вытяжные устройства регулируется поворотными заслонками.

В целях обеспечения устойчивого сжигания газа в верхних горелках средней части печи вытяжное устройство связано с распределителями типа жалюзи: устойчивое сжигание газа

в пекарной камере достигается применением беспламенной горелки с керамической насадкой. Горелки располагаются в два ряда: 25 находятся над лентой конвейера и 24 под лентой конвейера. Горелочное устройство состоит из следующих основных частей: корпуса, держателя, сопла, диффузора и горелочного устройства с керамической насадкой. Газ и воздух, проходя через цилиндрическую и расширяющуюся часть диффузора, перемешиваются и поступают в горелочное устройство, которое представляет собой трубу диаметром около 38 мм. В последней по всей длине протачивается щель, в которую монтируется керамика.

Рис. 8.24. Полуавтоматическая конвейерная вафельная печь

Кроме описанных печей в настоящее время разработаны и выпускаются новые печи широкого применения:

А2-ШБГ, ШБ-2П и др. для выпечки различных сортов печенья; печь А2-ШПЯ для производства пирожных типа «Эклер» и др.

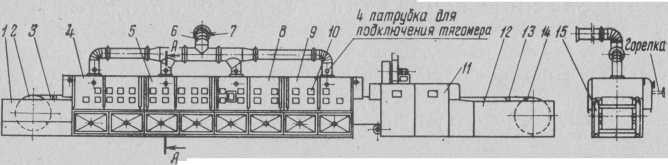

Полуавтоматическая конвейерная вафельная печь. Печь (рис. 8.24) работает на газе или электрообогреве.

Печь имеет конвейер с 24 или 30 формами 1, состоящими из двух плит — нижней 3 и верхней 4. Подача теста на нижние плиты производится насосом 5 с помощью периодически действующей трубчатой насадки, съем выпеченных вафельных листов производится вручную. За один ход поршня на нижнюю плиту наливается необходимая порция теста. После этого под воздействием направляющей 2 на нижнюю плиту автоматически опускается верхняя плита (крышка формы). Обе части формы стягиваются замком, после чего формы поступают в рабочее пространство печи, где расположены газовые горелки.

Газ сжигается в трубчатых горелках атмосферного типа, в которые газ и воздух подаются под давлением. Газовоздушная смесь предварительно, перед поступлением в горелочное устройство, перемешивается. Сгорание газовоздушной смеси происходит в трубах с керамическими насадками.

Горелки расположены вдоль печи двумя рядами. В каждом ряду имеется три горелочные трубы на расстоянии 100 мм одна от другой. Первый ряд горелок расположен под плитами верхней ветви конвейера, второй ряд — над плитами нижней ветви конвейера.

Производительность печей с ленточным конвейером (в кг/ч) определяется по формуле

П = 60LzƦ1CC1/(τƦ), (8.8)

где L — длина пекарного пространства, м; z — число лент в печи; Ʀ1 — количество изделий на 1 м длины ленты; С — коэффициент заполнения ленты; С1— коэффициент, учитывающий выход стандартной продукций; τ — продолжительность выпечки печенья, мин; Ʀ — количество штук печенья в 1 кг.

Для печей с цепным конвейером производительность (в кг/ч) определяется по формуле

G = 60 LzƦ1CC1/[(l + l1)τƦ], (8.9)

где z — число цепных конвейеров; Ʀ1 — количество штук печенья на одном трафарете; l — длина трафарета, м; l1— интервал между трафаретами, м.

Остальные обозначения те же, что и в предыдущей формуле.

Техническая характеристика основных типов кондитерских печей

| Показатели | Высокой мощности | Средней мощности | Малой мощности | |||

| А2-ШБГ | ШБ-2П | ШПГ | ВКНИИ-4 | А2-ШПЯ | вафельная (ГДР) | |

| Производительность, кг/ч | 800—1100 | 1000 | 225—450 375 | 17,5 | 40 | |

| Род топлива | Газ | Электроэнер гия | Газ | Газ | Электроэнер гия | Газ |

Способ генерации топлива, электро энергии и обогрева пекарной камеры | Сжига ние внутри камеры | Нагре ватель ные элементы в камере | Сжига ние внутри камеры | Сжига ние внутри камеры | Нагреватель ные элементы в камере | Сжига ние внутри камеры |

Установленная мощность, кВт Ширина ленты конвейера, мм Габаритные размеры, мм | 10,6 | 360 | — | — | 44,6 | — |

| 900 | 900 | 850 | 660 | 500 | Конвейер с 24 формами | |

| длина | 35 835 | 35 835 | 8080 | 12 000 | 21 060 | 6780 |

| ширина | 2250 | 2250 | 2300 | 1 250 | 1 200 | 1410 |

| высота | 2020 | 2020 | 3100 | 1 360 | 2 070 | 2130 |

| Масса печи, кг | 19 740 | 20 100 | 9100 | 4000 | 7090 | 7390 |

Останні коментарі