К оборудованию этой группы относятся: охлаждающие и паровые (теплые) столы; охлаждающие машины, применяемые в механизированных поточных линиях взамен охлаждающих столов; проминальные машины и устройства; тянульные машины для перетягивания карамельной массы периодического или непрерывного действия.

Охлаждающая машина НОМ-2 для карамельной массы. Машина предназначена для непрерывного охлаждения карамельной массы и механизированного введения в нее предусмотренных рецептурой добавок. Применяется в механизированных поточных линиях производства карамели. Устанавливается после змеевикового вакуум-аппарата.

Охлаждающая машина (рис. 4.5) состоит из загрузочной воронки 3, вращающихся охлаждающих барабанов 5 и 6, наклонной охлаждающей плиты 7, дозаторов 8 и 9 для кристаллической кислоты, эссенции и пищевых красителей, завертывающих желобков 10, тянульных зубчаток 11. Барабаны 5, 6 и плита 7 пустотелые и непрерывно охлаждаются проточной водой температурой 12—18°С, подаваемой из водопроводной сети. Привод рабочих органов машины осуществляется от электродвигателя 1 через редуктор 2 и систему зубчатых и цепных передач.

Уваренная до влажности 1,5—3 % карамельная масса поступает из вакуум-аппарата в приемную воронку 3, проходит между вращающимися охлаждающими барабанами 5 и 6 и непрерывно движется в виде калиброванной ленты толщиной 4— 5, мм и шириной 400—500 мм по наклонной охлаждающей плите 7. За время прохождения по поверхности нижнего охлаждающего барабана на ленте карамельной массы образуется корочка, препятствующая прилипанию и способствующая лучшему движению карамельной ленты по наклонной охлаждающей плите 7, установленной под углом 12о30′. При этом угле наклона масса скользит по плите с постоянной равномерной скоростью. Регулировка зазора между барабанами 5 и 6 осуществляется маховичком 4.

Над плитой 7 перед завертывающими желобками установлены дозаторы 8 и 9, из которых на поверхность ленты карамельной массы в определенных соотношениях непрерывно подаются кристаллическая лимонная кислота, краситель и эссенция. Подача вкусовых и красящих добавок регулируется в зависимости от сорта карамели и производительности машины.

В нижней части охлаждающей плиты карамельная лента проходит между желобками (лемешками) 10, завертывающими края ленты охлажденной корочкой вверх, добавками внутрь.

Рис. 4.5. Охлаждающая машина НОМ-2 для карамельной массы

Затем масса попадает под тянульные зубчатки 11, поддерживающие равномерное движение ленты по плите и частично проминающие ее.

Производительность машины регулируется путем изменения толщины ленты карамельной массы задвижкой в загрузочной воронке 3.

Лента карамельной массы проходит по охлаждающей машине в течение примерно 20 с и охлаждается за это время со 125—130 до 90—95 °С.

Рис. 4.6. Дозаторы к охлаждающей машине НОМ-2: а — схема тарельчатого дозатора для кристаллической кислоты; б — схема дискового дозатора для эссенции и красителей

Конечная температура массы регулируется изменением подачи охлаждающей воды и толщины слоя массы.

Производительность охлаждающей машины может снижаться при уменьшении содержания патоки в карамельной массе, так как при этом увеличивается температура массы и ее приходится подавать более тонким слоем. В летнее время, когда температура водопроводной воды достигает 20 °С, может происходить прилипание массы к охлаждающим барабанам, поэтому для их охлаждения рекомендуется подводить артезианскую или искусственно охлажденную воду температурой 3—6°С.

Для увеличения коэффициента теплопередачи целесообразно периодически делать протравку внутренних полостей валков и плиты 10%-ным раствором гидроксида натрия (NаОН).

Для введения в карамельную массу кислоты, красителей и эссенции машина оснащена дозирующими устройствами.

Для подачи кислоты применяется тарельчатый дозатор (рис. 4.6, а), состоящий из конической емкости 1 без дна, под которой укреплен диск 6. В нижней части предусмотрено регулировочное кольцо 8 для изменения расстояния между выходным отверстием и диском.

Внутри емкости помещен вертикальный вал 3, на котором закреплены ворошитель 4 и лопасти 5. Вал 3 приводится в движение от синхронного малогабаритного электродвигателя 2 (частота вращения вала 4 об/мин). Кристаллическая кислота загружается в бункер сверху. При вращении лопастей кислота сбрасывается с диска и шарнирными створками 7 направляется на поверхность ленты карамельной массы. Расход кислоты регулируется кольцом 8 в соответствии с дозировкой для различных сортов карамели. В дозаторе предусмотрен сигнализатор уровня кислоты 9.

Для введения красителей и эссенции применяются дисковые дозаторы. Дозатор (рис. 4.6, б) состоит из емкости 1, вращающегося диска 2, желобка 3 и винтового регулирующего устройства 4.

В емкость 1 заливается дозируемая жидкость. При вращении диска поверхность его смачивается жидкостью, находящейся в дозаторе, по желобку 3, примыкающему д боковой поверхности диска, жидкость стекает на ленту карамельной массы. С помощью винтового устройства 4 производится регулирование площади съема жидкости и производительности дозатора.

Диск дозатора изготовляется из нержавеющей стали. Привод диска осуществляется от охлаждающей машины посредством цепной и шестеренной передач. На охлаждающей машине устанавливается блок, состоящий из двух дисковых дозаторов — для эссенции и красителя. Диски дозаторов находятся на одном валу, а под каждым из дисков устанавливаются емкости для эссенции и для раствора красителя.

| Техническая характеристика машины | НОМ-2 |

| Производительность, кг/ч | До 700 |

| Скорость движения ленты карамельной массы по охлаждающей плите, м/мин | 5 |

| Суммарная площадь охлаждающей поверхности, м2 | 0,6 |

| Расход охлаждающей воды, м3/ч | До 3,0 |

| Средний коэффициент теплопередачи, Вт/(м2- К) | 175 |

| Мощность электродвигателя, кВт | 1 |

| Габаритные размеры, мм | 2000X900X1760 |

| Масса, кг | 775 |

Производительность дозатора на эссенции до 100 см3/мин, вместимость 3—4 л, диаметр диска 320 мм, частота вращения диска 40 об/мин. Точность дозирования ±2 %. Тарельчатый и дисковый дозаторы имеют самостоятельные приводы, что затрудняет одновременное регулирование их производительности. Производительность охлаждающей машины (в кг/ч) определяется по формуле

П = 60ВhлDnрφ, (IV. 1)

где В — ширина ленты карамельной массы, м; h— зазор между охлаждающими валками, м; D — диаметр нижнего барабана, м; n — частота вращения нижнего барабана, мин; р — плотность карамельной массы, кг/м3 (р=1500 кг/м3); φ — объемный коэффициент подачи охлаждающих валков (φ = 0,9-7-0,95).

При известной поверхности охлаждения производительность охлаждающей машины можно определить по формуле

П = 3600Fk∆t/[с (t1 — t2)] (4-2)

где F — суммарная площадь поверхности охлаждения, м2; h — средний коэффициент теплопередачи, Вт/(м2*К); ∆t — среднелогарифмическая разность температур карамельной массы и охлаждающей воды, °С; с — удельная теплоемкость карамельной массы, Дж/(кг-К) (с=2100); t1 и t2 — начальная и конечная температуры массы, °С.

Если производительность машины задана, то необходимая площадь поверхности охлаждения F, равная площади поверхности охлаждающей плиты Fп и рабочей поверхности обоих барабанов Fб, определяется по формуле (в м2)

F = Q/(k∆t),

где Q — количество теплоты, отдаваемой карамельной массой, Вт. Здесь

Q = Псеkс(t1 — t2); (4.З)

∆t=(t1-(tв2)–(t2–tв1)/2,31g[(t1-tв2)/(t2–tв1)] где Псек — производительность машины, кг/с; t1 — начальная температура карамельной массы, °С (t1 = 125); t2 — конечная температура карамельной массы, °С (t2=95); tв1 — начальная температура воды, °С (tв1=15); tВ2 — конечная температура воды, °С (tВ2=25).

Поскольку карамельная масса соприкасается с поверхностью барабанов лишь на одной трети их окружности, то их рабочая поверхность может быть подсчитана как

Fб = 0,3ӅВ(D1+D2), где D1 и D2— диаметры нижнего и верхнего барабанов, м.

Расход воды (в кг/с), потребной для охлаждения, определяется по формуле

Gв — ПсекС (t1 — t2)/[Cв (tв2 — tB1)] (4.5)

где Cв — удельная теплоемкость воды, Дж/(кг-К) (Cв = 4190).

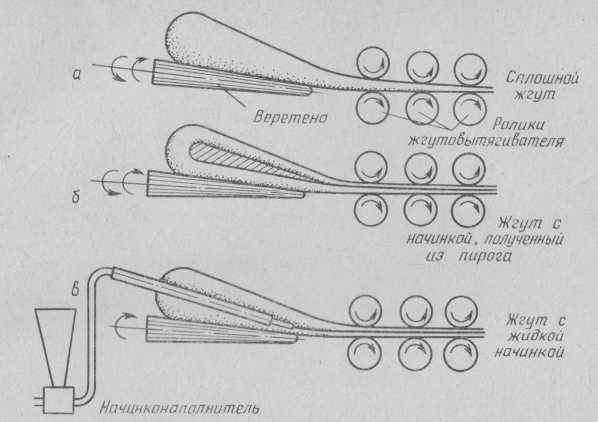

Тянульные машины. Машины предназначены для перетягивания карамельной массы, перемешивания ее красящими и ароматизирующими веществами и насыщения ее воздухом. В полумеханизированных линиях карамельного производства при изготовлении карамели с непрозрачной оболочкой применяются машины периодического действия УТМ-53, которые устанавливаются между паровыми столами и карамелеобкаточной машиной.

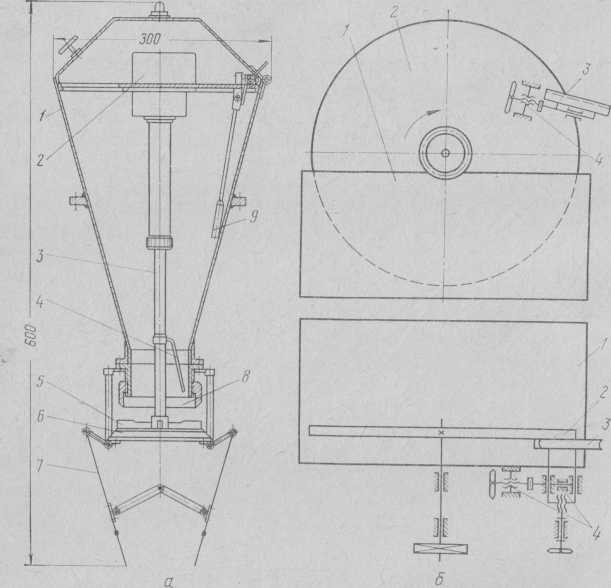

В поточных линиях производства карамели используются тянульные машины непрерывного действия К-4 и РЗ-ШТГ1.

Тянульная машина непрерывного действия К-4. В этой машине осуществляется совмещенный процесс продвижения и перетягивания карамельной массы на наклонных планетарно движущихся пальцах и ее механизированная выгрузка щелевым съемником.

Основными рабочими органами машины (рис. 4.7) являются подвижные пальцы 15, укрепленные на вращающемся двуплечем рычаге 12, и неподвижный палец 16, установленный на кронштейне 19. Подвижные и неподвижный пальцы защищены кожухом 18.

Движение рабочим органам передается от электродвигателя 1 клиноременной передачей 2 на приводной вал 3, затем через систему цилиндрических шестерен валу 6 и двуплечему рычагу 12, на котором жестко закреплены подвижные пальцы 15.

Двуплечий рычаг 12 вращается вокруг оси промежуточного вала 10 и вала 6; диск 5 с контргрузом 4 является поводком для шестерни 11. При вращении поводка эта шестерня катится по неподвижной шестерне 9, сидящей на неподвижно укрепленной втулке 8. Втулка 8 крепится к корпусу машины шпонкой 7. Обработка карамельной массы производится путем многократного растягивания и складывания ее. Двуплечий рычаг 12 с подвижными пальцами совершает планетарное движение вокруг неподвижной оси втулки 8.

На рис. 4.8 показана кинематическая схема тянульной машины непрерывного действия (а) и схема планетарного движения подвижных пальцев (б).

Для обеспечения непрерывности растягивания и складывания массы корпус машины 20 (см. рис. 1У.7) и рабочие пальцы расположены под углом 9° к горизонту. Для непрерывной выгрузки тянутой массы предусмотрен щелевой съемник 17.

Карамельная масса ленточным транспортером 13 непрерывно подается в сборник 14 и затем на приемную рамку неподвижного пальца 16.  При попеременном складывании и растягивании масса насыщается воздухом, образующим в ней тончайшие параллельные капилляры. Постепенно плотность массы уменьшается, масса теряет прозрачность и приобретает блестящий шелковистый вид.

При попеременном складывании и растягивании масса насыщается воздухом, образующим в ней тончайшие параллельные капилляры. Постепенно плотность массы уменьшается, масса теряет прозрачность и приобретает блестящий шелковистый вид.

При растягивании и складывании карамельной массы на наклонных пальцах масса постепенно передвигается в осевом направлении вдоль пальцев. В стенке разгрузочного съемника 17 имеется прорезь, через которую проходит конец одного из подвижных пальцев, переносит тянутую массу в полость съемника и одновременно вытесняет массу, выходящую на ленточный транспортер, непрерывно передающий массу на карамелеобкаточную машину.

Время обработки массы на машине 1,5—2 мин.

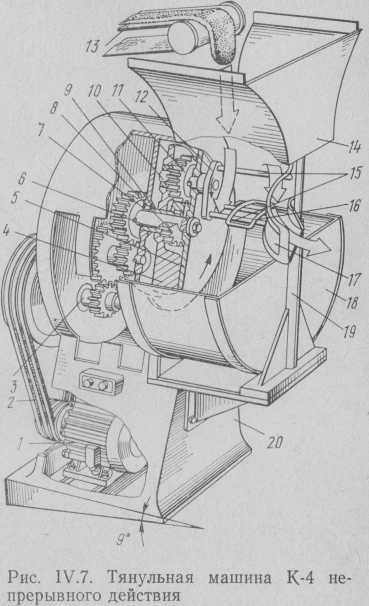

Тянульная машина непрерывного действия РЗ-ШТП. Машина (рис. 4.9) состоит из станины 2, электродвигателя 1, редуктора 13, промежуточной передачи 12, зубчатого редуктора 11 и основных рабочих органов. К рабочим органам относятся вал 14 и рычаг 15 с пальцем 10, вал 17 и рычаг 16 с пальцем 9. Кроме того, имеются неподвижный средний палец 7, закрепленный на кронштейне 5 со съемником 6, и разгрузочное устройство 3. Машина установлена между подающим и отводящим транспортерами.

При включении машины валы 14 и 17 вращаются в противоположных направлениях, причем вал 17 — по часовой стрелке (со стороны выхода массы).

Карамельную массу загружают в машину с помощью транспортера 8. Рабочие пальцы растягивают и складывают ее в виде прядей, насыщая воздухом. Одновременно они перемещают массу от входа к выходу.

Обработанная масса со свободных концов пальцев 10 и 9 накладывается на съемник 6, а затем с помощью разгрузочного устройства выгружается на отводящий транспортер 4.

Технологические операции растягивания и складывания прядей массы совмещаются с ее постоянным принудительным перемещением вдоль пальцев благодаря специальному приводу рабочих органов. Непрерывность процесса обеспечивается тем, что выходные валы расположены под углом а друг к другу. Поэтому плоскости вращения пальцев также наклонены одна относительно другой, а расстояние между концами пальцев в продольном направлении изменяется в течение одного оборота валов. В результате вся карамельная масса, находящаяся на пальцах, непрерывно перемещается к выходу из машины.

При эксплуатации тянульных машин на поточных линиях важное значение имеет правильное темперирование массы на охлаждающих машинах. Для обеспечения перетягивания массы в течение 1,5—2 мин требуется определенная вязкость и температура массы в пределах 83—88 °С. При более высоких температурах масса слишком быстро проходит расстояние до съемника и неравномерно перетягивается, а при пониженной температуре масса задерживается на пальцах и ухудшаются ее пластические свойства, а следовательно, и условия дальнейшего формования массы.

| Показатели | УТМ-53 | К-4 | РЗ-ШТП |

| Производительность, кг/ч | 500 | 1000 | 1000 |

| Частота вращения планетарной коробки, | 32—35 | 10 | — |

| об/мин | |||

| Частота вращения пальцев, рад/с | — | — | 3,24 |

| Угол наклона пальцев и станины к горизон | 0 | 9 | — |

| тали, град | 2,8 | 3,0 | |

| Мощность электродвигателя, кВт | 2,8 | ||

| Частота вращения вала электродвигателя, | 1420 | 950 | 1420 |

| об/мин | |||

| Габаритные размеры, мм | 1250 | 1400 | |

| длина | 945 | ||

| ширина | 1050 | 1100 | 900 |

| высота | 1650 | 1950 | 950 |

| Масса машины, кг | 820 | 960 | 950 |

Оборудование для формования жгута из карамельной массы

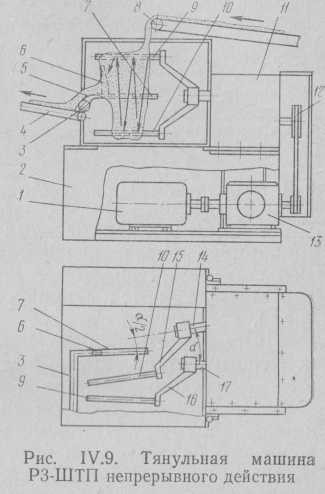

Формованию карамельных и других кондитерских изделий (например, ириса) предшествует приготовление жгута из пластичной массы. При этом в зависимости от ассортимента изделий жгут готовится с прожилкой начинки внутри или без начинки.

Путем обкатки формуемой массе сначала придают форму конусного батона, который затем вытягивается, калибруется в жгут нужного диаметра и подается на формование изделий.

Для подготовки жгутов карамельных и других масс применяются карамелеобкаточные машины, придающие массе форму конусного батона с помощью вращающихся конических рифленых веретен, и жгутовытягивающе-калибрующие устройства, вытягивающие и калибрующие из карамельного батона жгут нужных размеров с помощью системы роликов.

На рис. 4.10 показана принципиальная схема образования жгутов из кондитерских масс. Сплошной жгут без начинки внутри (рис. IV. 10, а) готовится при формовании леденцовых сортов карамели (или ириса). На рис. IV.10, б показано образование жгута с густой орехово-шоколадной или прохладительной начинкой внутри, получаемой из так называемого пирога, который готовится вручную при полумеханизированном производстве карамели типа «Раковая шейка», «Снежок» и др. Образование жгута с механизированной подачей внутрь его жидкой начинки с помощью начинконаполнительного насоса показано на рис. 4. 10, в.

К оборудованию для формования жгута относятся: горизонтальные карамелеобкаточные машины с начинконаполнителем (для карамели с начинкой) или без него (для леденцовой карамели и ириса); жгутовытягиватели для вытягивания и калибровки жгута из батона; равняльные барабаны и калибрующие ролики.

Рис. 4.10. Принципиальная схема образования жгутов из кондитерских масс

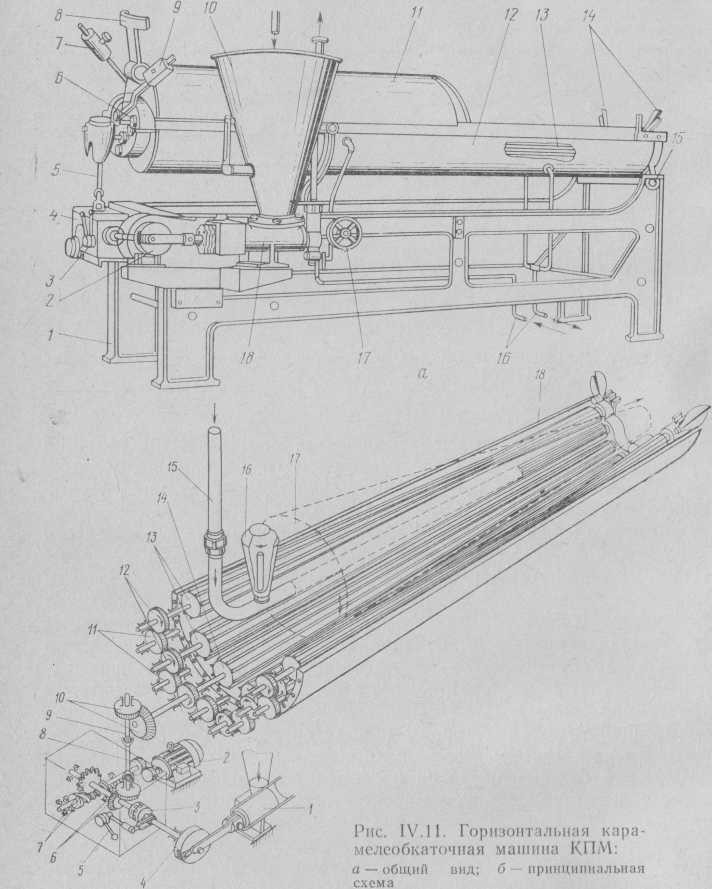

Горизонтальная карамелеобкаточная машина КПМ. Машина предназначена для обкатки карамельного батона и придания ему формы конуса; устанавливается между тянульной машиной и жгутовытягивателем.

Машина (рис. 4.11, а) состоит из станины 1, корытообразного корпуса 12, закрываемого выдвижной крышкой 11, веретен 13, начинконаполнителя 18 с воронкой 10 и кривошипным приводом 2, привода и коробки переключения 4.

Основным рабочим органом машины являются рифленые конические веретена 13. Вращение веретен осуществляется или только в одну сторону — по часовой стрелке, или с переменным переключением вращения то в одну, то в другую сторону (реверсированием).

Вращение в одну сторону придается веретенам обычно при изготовлении массовых сортов карамели в том случае, если карамельный батон формуется непосредственно в обкаточной машине и начинка вводится в батон при помощи начинконаполнителя.

Вращение с реверсированием придается веретенам, когда батон с начинкой в виде пирога готовится отдельно и укладывается вручную на веретена машины.

Для изменения направления вращения веретен служит коробка переключения 4, имеющая ручки переключения 3.

Карамельная масса при вращении веретен приобретает форму конуса, ось которого имеет уклон к месту выхода жгута.

Величина уклона может изменяться путем подъема (вращением вокруг оси 15) левой части корпуса при помощи винта и маховичка 17. Веретена получают движение от привода через коробку переключения 4, вертикальный вал 5, конические шестерни и цилиндрические шестерни 6 насаженные на веретена. Для предупреждения охлаждения массы во время обкатки корпус машины имеет паровой обогрев 16 и крышку 11, которая при подъеме уравновешивается противовесом 7 и упирается в кронштейн 8.

Толщина жгута, выходящего из обкаточной машины, регулируется рукоятками 14. Груз 9 служит для сближения верхних веретен и обеспечения контакта веретен с карамельной массой.

Схема привода веретен и образования карамельного конуса представлена на рис. IV. 11, б. От электродвигателя 2 через ременную передачу 8, червячную передачу 7, коническую пару 6, вертикальный вал 9 и коническую пару 10 получает вращательное движение веретено 14. Через систему зубчатых передач, состоящих из промежуточных (паразитных) шестерен 11 и ведомых шестерен 12 получают движение два веретена 13. Аналогично от веретена 14 вращение передается другим веретенам. Паразитные шестерни нужны для того, чтобы обеспечить вращение всех веретен в одном направлении.

Веретена имеют коническую форму и располагаются в корытообразном сосуде 18, образуя также коническую поверхность. Поэтому при вращении веретен карамельная масса обкатывается ими и приобретает форму конуса 17. Чтобы масса при обкатке не отодвигалась назад к основанию конуса, предусмотрен грушевидный упор 16.

Внутри конуса 17, вдоль его оси, располагается конец трубы 15, по которой из начинконаполнителя поступает начинка. Начинконаполнитель представляет собой плунжерный насос /, который приводится от общего электродвигателя 2 кривошипом 4. В случае необходимости с помощью рукоятки 5 и муфты 3 начинконаполнитель можно остановить, не прекращая работы карамелеобкаточной машины.

Начинконаполнитель имеет устройство для регулирования количества подаваемой начинки путем изменения хода плунжера.

Начинконаполнитель поставляется заводом-изготовителем в комплекте с карамелеобкаточной машиной и как самостоятельный сменный узел. Кроме плунжерных бывают шестеренные начинконаполнители, но они имеют меньшее распространение. Горизонтальные обкаточные машины изготавливаются и без начинконаполнителя. Они поставляются в комплекте с формующезаверточными автоматами ИЗМ-2, применяемыми для производства леденцовой завернутой карамели.

| Техническая характеристика карамелеобкаточной машины | |

| Производительность, кг/ч | 1800 |

| Число веретен | 6 |

| Частота вращения веретен, об/мин | 50 |

| Масса батона при полной загрузке, кг | 50 |

| Расчетный диаметр батона, мм | 250 |

| Расчетный диаметр жгута на выходе, мм | 54—60 |

| Производительность плунжерного начинконаполнителя, кг/ч – | 500 |

| Число двойных ходов насоса плунжерного начинконаполнителя в минуту | 74 |

| Давление пара для обогрева корпуса, МПа | До 0,6 |

| Мощность электродвигателя, кВт | 1,5 |

| Габаритные размеры, мм | 2450X915X1430 |

| Масса машины, кг | 510 |

Производительность карамелеобкаточных машин (в кг/ч)при непрерывной работе в линии определяется по формуле

П=3600Fvр, (4.6)

а периодически действующей при обкатке карамельного пирога — по формуле

П = 3600G/[G/(Fvру) + r0], (IV,7)

где G — масса карамельного пирога, кг; F — площадь поперечного сечения жгута, м2; V — скорость выхода жгута, м/с; rо — время, затрачиваемое на укладку карамельного пирога в машину, с; ру — условная плотность жгута, кг/м3; определяется из соотношения

Ру = (У+1)/(у/Рн+1/Рк). (IV .8)

где y=Gн/Gк — соотношение начинки и карамельной массы в одном изделии по рецептуре; рн и рк — плотность начинки и карамельной массы.

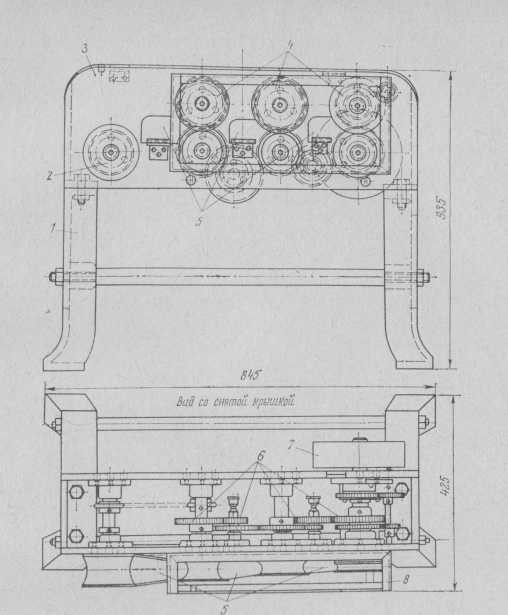

Жгутовытягиватель ТМ-1. Машина предназначена для вытягивания поступающего с карамелеобкаточной машины карамельного батона в жгут и калибровки его до нужного размера перед подачей на формование; устанавливается между карамелеобкаточной и карамелеформующей машинами.

Жгутовытягиватель (рис. IV. 12) состоит из трех пар вертикально расположенных калибрующих роликов 4 и одного приемного ролика 2. На рабочей поверхности роликов имеется насечка. Ролики устанавливаются на концах валиков с наружной стороны коробки 3. Коробка, заключающая в себе передаточный механизм и механизм регулировки, крепится к чугунным стойкам 1. При помощи механизма регулировки изменяется расстояние между центрами последней пары роликов в зависимости от требуемого диаметра жгута.

Каждая пара роликов имеет различное очко и различную линейную скорость, благодаря чему достигается равномерное вытягивание жгута и его калибровка. В промежутках между роликами смонтированы направляющие лотки 5.

Вращение роликов осуществляется от привода карамелеформующей машины посредством шкива или звездочки 7, ременной передачи и системы цилиндрических шестерен 6, расположенных в коробке 3. Во время работы ролики закрываются съемным ограждением 8.

Из карамелеобкаточной машины конусный батон карамельной массы в виде жгута диаметром примерно 54—60 мм пропускается через приемный и калибрующие ролики, постепенно

Рис. 4.12. Жгутовытягиватель ТМ-1

вытягивается, уменьшается в диаметре до величины, необходимой для выработки карамели заданного сорта, калибруется и подается на карамелеформующую машину.

Частота вращения приводного шкива зависит от линейной скорости формующих цепей. Производительность соответствует производительности формующей машины.

Техническая характеристика жгутовытягивателя

Диаметр калибрующего отверстия, мм

| приемной пары роликов | 42 |

| средней » » | 28 |

| последней » » | 14 |

| Потребная мощность привода, кВт | 0,5 |

| Габаритные размеры, мм | 850X425X935 |

| Масса жгутовытягивателя, кг | 152 |

Между диаметрами калибрующих роликов жгутовытягивающих устройств, частотой их вращения и диаметром калибруемого жгута существует зависимость, вытекающая из условия неразрывности объема жгута:![]() Передаточное отношение между парами соседних роликов составляет

Передаточное отношение между парами соседних роликов составляет![]()

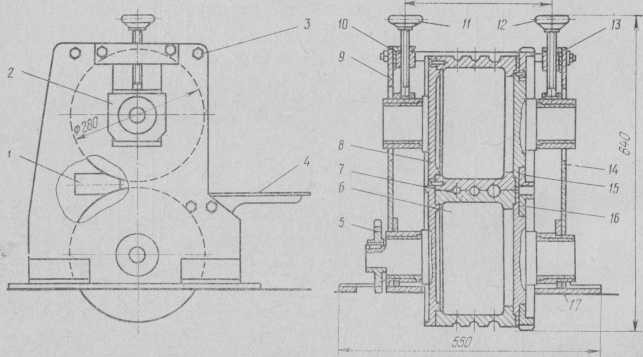

Равняльные барабаны и калибрующие ролики. Эти устройства предназначены для более точной по сравнению со жгутовытягивателем калибровки карамельного жгута. Используются они главным образом при производстве карамели типа «Раковая шейка» и других сортов, которые формуются на карамелережущих цепях с площадками с последующей машинной заверткой.

Рис. IV. 13. Равняльные барабаны

Равняльные барабаны и калибрующие ролики применяются также при работе без жгутовытягивателя или в случае, если жгутовытягивателем трудно отрегулировать жгут на необходимое сечение (равняльный барабан или калибрующие ролики служат как бы дополнительной парой калибрующих роликов жгутовытягивателя).

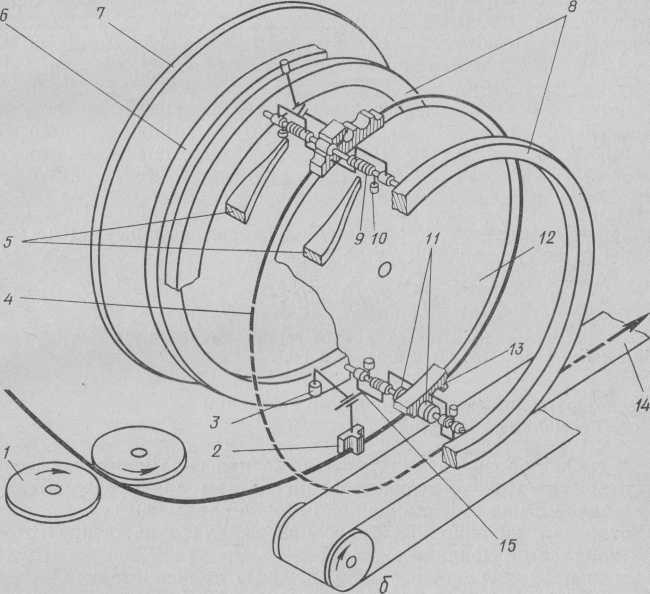

Равняльные барабаны (рис. IV. 13) состоят из двух барабанов, установленных один над другим в боковых стойках, механизма регулирования зазора и привода. На приводном валу барабана 6 установлена приводная звездочка 5. Верхний барабан 8 получает вращение от нижнего через зубчатые венцы 15 и 16, жестко закрепленные на торцах барабанов. Боковые стойки служат опорами подшипников валов барабанов. Стойки 9 и 14 крепятся к станине 17, а сверху соединяются между собой двумя стяжками 3. В стойках имеются прорези для перемещения подшипниковых узлов 2 верхнего барабана. Штурвалами 11 и 12, винты которых вращаются в неподвижных гайках 10 и 13, можно изменять в небольших пределах зазор между равняльными барабанами.

На поверхности равняльных барабанов имеется ряд канавок с полукруглым сечением, соответствующим по размеру требуемым диаметрам карамельного жгута в зависимости от сортов и размеров формуемой карамели (14, 16, 18, 20 мм). Канавки одного барабана строго совпадают с соответствующими канавками другого, образуя калибрующие отверстия 7. Для лучшего захвата жгута на поверхность канавок нанесены насечки.

Предназначенный для калибрования жгут поступает в направляющий патрубок У, который устанавливается перед канавкой барабанов, образующих отверстие. Вращающиеся барабаны захватывают жгут и калибруют его. Откалиброванный жгут подается на промежуточный лоток 4 и затем поступает на формование.

Привод равняльных барабанов может быть индивидуальным или от формующей машины. Производительность равняльных барабанов определяется производительностью, формующей машины.

Оборудование для формирования карамели

Для формования карамели из жгута применяются следующие основные разновидности формующих машин:

- цепные карамелережущие машины для формования карамели в форме «подушечки»;

- цепные карамелештампующие машины для формования карамели в форме «шарика», овальной, удлиненно-овальной, плоско-овальной— «кирпичик» и другой фигурной карамели;

- цепные карамелеформующе-закатывающие машины для формования фигурной карамели;

- рольные карамелеформующие машины для той же карамели; ротационные карамелеформующие машины для формования различной фигурной карамели и таблеток;

- монпансейные машины (вальцы) для формования фигурного монпансье и других леденцовых изделий («Апельсиновые дольки», «Горошек», «Миндаль», фигурки на палочках и др.);

- формующе-заверточные агрегаты ИЗМ-2 и др. для формования и завертки леденцовой карамели и ириса (описание см. в главе 9).

Кроме перечисленных существует еще ряд разновидностей карамелеформующих машин, имеющих меньшее распространение. Наибольшее распространение на кондитерских фабриках имеют цепные карамелережущие и карамелештампующие машины, монпансейные формующие вальцы, формующе-заверточные агрегаты.

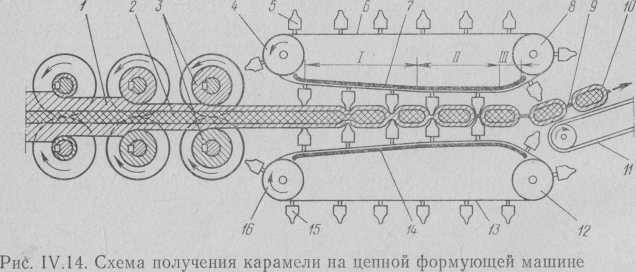

Цепные карамелеформующие машины. Принципиальная схема формования карамели на цепной машине приведена на рис. IV. 14.

Карамельный жгут, состоящий из оболочки 1 и начинки 2 (или без начинки), пройдя последнюю пару роликов 3 жгутовытягивающей машины (равняльные барабаны или калибрующие ролики), поступает в пространство между двумя специальными цепями: верхней 6 и нижней 13. Цепи приводятся в движение от роликов 8 и 12 и огибают направляющие ролики 4 и 16. Цепи снабжены пластинами-ножами 5 и 15. Расстояние между соседними ножами одной цепи соответствует одному из оазмеров карамели (длине или ширине).

Огибая ролики 4 и 16, верхняя и нижняя цепи на участке / сближаются направляющими 7 и 14. Ножи цепей сминают карамельный жгут и формуют изделие. На участке II цепи движутся без изменения положения одной относительно другой. На этом участке происходит закрепление формы. На участке III ножи цепей расходятся, а готовые изделия 10, соединенные перемычками 9, попадают на ленту отводящего конвейера 11. Если нужно нанести на изделие рисунок, то на верхней цепи устанавливают пуансоны-штампики, перемещающиеся в плоскости, перпендикулярной движению цепей.

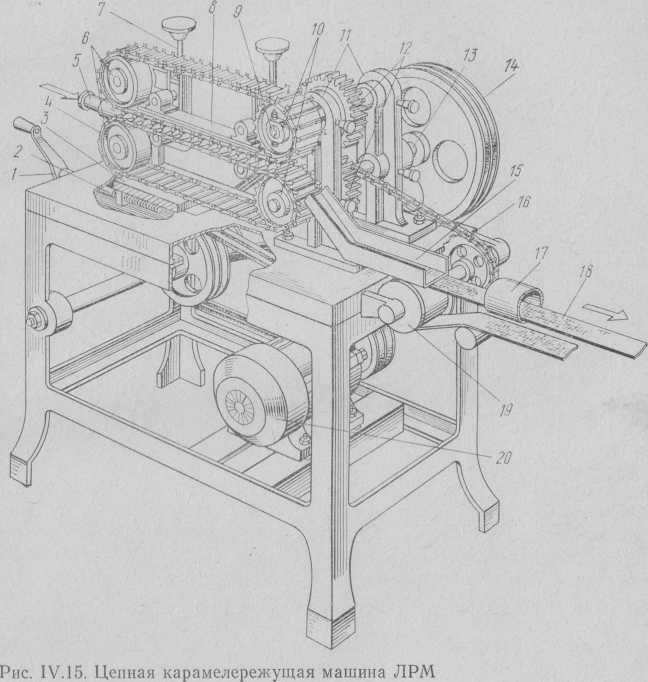

Цепная карамелережущая машина ЛРМ. Машина (рис. IV. 15) предназначена для формования карамели с начинкой в форме мелкой «подушечки» (открытые сорта) и удлиненной «подушечки», «лопатки» (под завертку) путем разрезания карамельного жгута на отдельные изделия с помощью сменных карамелережущих цепей. В качестве рабочих органов машина имеет комплект карамелережущих цепей.

На двух стойках 11 смонтированы две ведущие звездочки 10, на стойке 3 — направляющие ролики 6, по которым движутся формующе-режущие цепи 4. Карамельный жгут, непрерывно подаваемый жгутовытягивателем, заправляется через втулку 5 в зазор между лезвиями ножей верхней и нижней режущих цепей. Цепи постепенно сближаются и лезвиями ножей разрезают карамельный жгут на отдельные изделия в форме выпуклой «подушечки». При формовании карамели карамелережущими цепями с площадками между ножами, которые при сближении цепей одновременно режут и сжимают жгут,

получается карамель в форме удлиненной «подушечки» и «лопатки». Размеры карамели определяются диаметром жгута и расстоянием между ножами (шагом цепи).

Сближение ножей режущих цепей регулируется винтами 7. Они перемещают полозки <§., которые служат направляющими для цепей. Натяжение цепей производится перемещением стойки 3 с помощью рукоятки 1 и винта 2 после предварительного ослабления болтов, закрепляющих стойку 3. Отформованная карамель поступает через лоток 15 на узкий охлаждающий транспортер 18 предварительного охлаждения. Обычно формование такой карамели производится с оставлением тонких перемычек толщиной 1—2 мм, благодаря которым отформованная карамель движется по узкому охлаждающему транспортеру цепочкой.

Нижняя ведущая звездочка 10 приводится от электродвигателя 20, ременных передач, шкива 14 и горизонтального вала

Рис. 4.16. Цепная карамелештампующая машина Ш-3

13. От вала 13 через зубчатую пару 12 получает вращательное движение верхняя ведущая звездочка 10, а через цепную передачу 16 — барабан 19 охлаждающего транспортера 18. Верхняя лента транспортера закрывается кожухом 17, в который нагнетается холодный воздух.

Верхняя ведущая звездочка 10 имеет регулировочное устройство 9, позволяющее проворачивать ее относительно вала. Это необходимо при установке комплекта цепей для совпадения режущих кромок ножей верхней и нижней цепей. После проворачивания и совпадения кромок положение звездочки жестко фиксируется винтами.

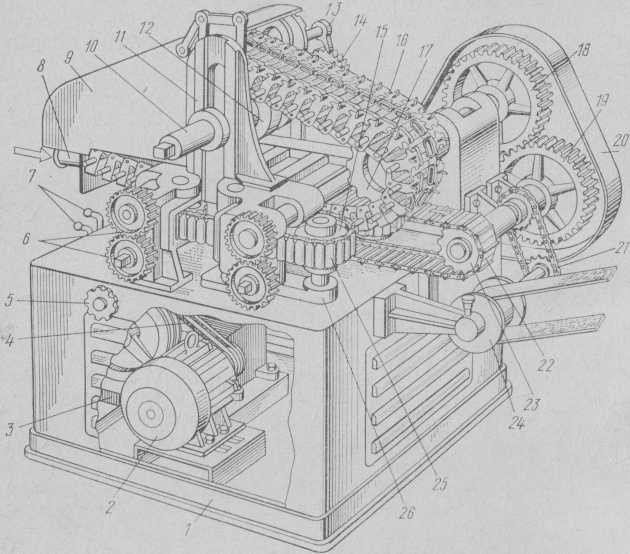

Цепная карамелештампующая машина Ш-3. Машина предназначена для штампования фигурной карамели различной формы и размеров с начинкой или без нее при помощи сменных рабочих органов — карамелештампующих цепей. Машина (рис. 4.16) состоит из станины, системы звездочек и роликов, устройств для перемещения пуансонов штампующих цепей, механизмов регулировки и привода.

На звездочки и ролики устанавливают штампующие и боковые цепи. Верхнюю штампующую цепь 16 монтируют на ведущей звездочке 17, натяжном ролике 12 и направляющем ролике (закрыт крышкой 9). Для монтажа нижней штампующей цепи 22 предусмотрены ведущая звездочка 23 и поддерживающий ролик, а для боковых цепей — ведущие звездочки 15 и поддерживающие ролики. На кронштейнах закреплен приводной барабан 24 узкого охлаждающего транспортера, который приводится цепной передачей 21. Направляющая втулка 8 предназначена для подачи карамельного жгута в машину.

Привод ведущих звездочек и барабана 24 осуществляется от электродвигателя 2 через ременную передачу 4, коробку передач 5, цепную передачу и систему зубчатых колес 18—19. Коробка передач обеспечивает четырехступенчатое переключение угловых скоростей звездочек и барабана. Рукоятки 7 коробки передач выведены из станины 1 машины. Подвижные детали машины размещены внутри станины или закрыты ограждениями 20 и верхней крышкой 9, при открывании которой электродвигатель автоматически выключается.

Основные рабочие органы машины — сменные штампующие 16, 22 и боковые 25 цепи. Первые служат для формования карамели, вторые — для приведения в движение пуансонов штампующих цепей путем нажатия на торцы их хвостовиков. При монтаже штампующих цепей их натяжение достигается путем перемещения стоек, на которых закреплены направляющие ролики, при помощи маховика. Более плавное натяжение верхней цепи производят храповым устройством, снабженным стопорной собачкой 13 и храповым колесом 14, закрепленным на валу 10. Вращением зубчатого вала 10 в стойке 11 с реечным зацеплением добиваются подъема натяжного ролика 12 с цепью 16. Боковые цепи натягивают перемещением передней стойки 26, на которой закреплены звездочки боковых цепей 25. Величину зазора между верхней и нижней штампующими цепями регулируют вращением зубчатых пар 6, соединенных с эксцентриками, которые прижимают полозки к внутренним поверхностям цепей. Сближение пуансонов регулируют вращением гайки 5.

Калиброванный карамельный жгут непрерывно поступает из жгутовытягивающей машины в зазор между верхней и нижней цепями. При сближении их режущие ножи верхней и нижней цепей делят жгут на заготовки, затем их начинают сжимать

сближающиеся пуансоны верхней цепи. Внутренние поверхности площадок цепей и рифленые фигурные поверхности пуансонов сжимают заготовку со всех сторон, и она приобретает форму и рисунок готового изделия. После этого цепи и пуансоны разводятся и изделия направляются на узкий охлаждающий транспортер. Процесс формования происходит непрерывно. Отформованный жгут выходит в виде цепочки готовых изделий, соединенных перемычками.

Штампующие цепи различают по форме пуансонов (штампиков): удлиненно-овальная, «шарик» или «кирпичик», а также по размерам формуемой карамели, что зависит от величины шага

цепи (20, 30 или 38 мм).

Верхняя штампующая цепь показана на рис. 4.17. Она собрана из П-образных звеньев 9 и щечек 3, соединенных между собой осями 6. На звеньях смонтированы пуансоны 1, которые могут перемещаться. Сближение пуансонов осуществляется хвостовиками 7, которые упираются во время штампования в боковые цепи. Возвращение их в исходное положение осуществляется шпильками 8, которые входят в контакт с направляющими, а также пружинами 5, установленными на хвостовиках 7. Мостики 2 снабжены режущими кромками, а на оси надеты вращающиеся ролики 4. Участок 1 соответствует приближению пуансонов 1 к карамельному жгуту, участок II — нанесению на изделия рисунка, участок III — разведению пуансонов 1.

Нижняя цепь машины является только режущей и состоит из мостиков 2, соединенных между собой щечками.

Недостатком описанных карамелеформующих машин является быстрая изнашиваемость рабочих органов цепей.

Производительность цепных карамелеформующих машин (в кг/ч) определяется по формуле

П = 60vС/(Kl) (4.11)

где V — линейная скорость формующих цепей, м/мин; С — коэффициент использования машины; К — количество штук карамели в 1 кг; l — шаг формующей цепи, м.

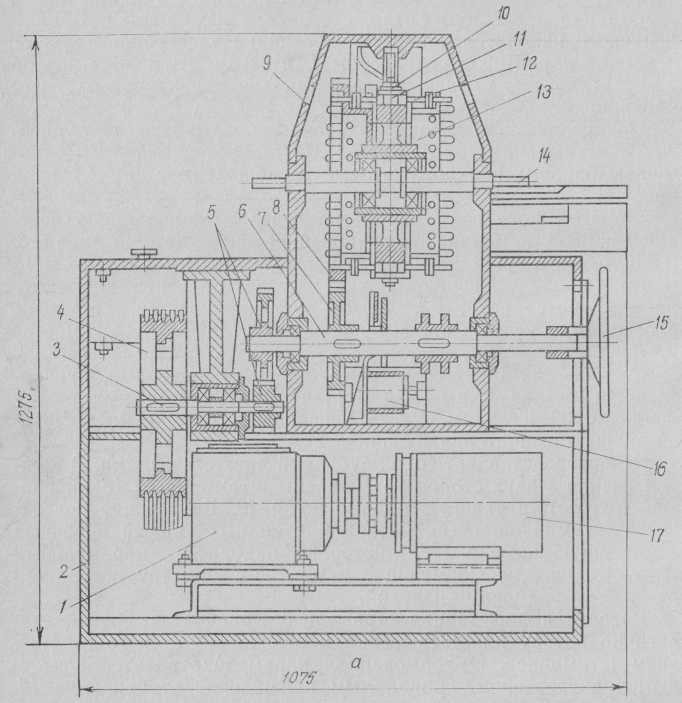

Ротационная машина А2-ШФК. Эта машина предназначена для формования леденцовой карамели и карамели с начинкой различной формы и размеров. Рабочим органом ротационной машины является ротор, снабженный откидными ножами и штампиками (при производстве штампованной карамели).

Машина (рис. IV.18, а) состоит из следующих основных узлов: станины с приводом, ротора, крышки с копирами, приемного стола, подающих роликов, лотка и пульта управления.

Станина 2 машины литая, состоит из двух частей. В нижней части находится привод, включающий электродвигатель 17 и цепной вариатор с редуктором 1, в верхней — привод ротора 13. В станине размещены устройства для смазки ротора и его блокировки.

На крышке 9 размещаются копиры для открывания пуансонов и закрывания ножей ротора. Закрываются пуансоны с помощью боковых копиров, которые расположены с обеих сторон крышки.

От выходного вала вариатора через клиноременную передачу приводится шкив 4, вращающий промежуточный вал 3. От него через зубчатую пару 5, главный вал 6 с маховиком 15 и шестерню 7 вращение получает зубчатый венец 8, к которому крепится ротор 13. Ротор устанавливается совместно с осью 14 в углубление верхней части станины и зажимается крышкой.

Машина комплектуется тремя съемными роторами, предназначенными для штамповки и резки карамели разных размеров— 36, 30 и 18 мм. Частота вращения ротора изменяется с помощью цепного вариатора.

Ротор представляет собой зубчатый диск с ячейками. В каждой ячейке с двух сторон установлены штампики 12 (один против другого), а также откидные ножи 10. Внутренние поверхности штампиков, ячеек ротора и откидных ножей образуют формующую камеру 11, в которой находится карамельный жгут. Количество формующих камер по периметру ротора определяется размерами изделий.

Ротор для формования карамели без рисунка выполнен аналогично ротору для штамповки и отличается от него отсутствием штампиков. Отформованная карамель отводится ленточным транспортером, приводимым в движение от барабана 16.

Принципиальная схема получения штампованной карамели на ротационной формующей машине показана на рис. IV. 18, б.

Карамельный жгут через направляющие ролики 1 поступает в ротор 12, приводимый во вращение зубчатым колесом 7. Ротор по наружной окружности имеет фигурный зубчатый венец 13, длина ячеек которого равна длине карамели. Каждый откидной нож 2 соответственно поворачивается относительно жестко связанной с ротором оси 15 и через ролик 3, обкатывающий копир 6, плавно приближается к зубцам венца 13. В тот момент, когда ножи достаточно близко приближаются к ротору 12, копирами 8 начинают сводиться пуансоны 11. Они остаются сведенными на участке ротора в 60°, и за это время

наносится рисунок на изделие в ячейке (верхнее положение). Затем с помощью копиров 5, которые огибают хвостовые ролики 10 каждого пуансона, и пружин 9 пуансоны разводятся. После этого ножи 2 открываются с помощью копира и отфор-

Рис. IV. 18. Ротационная карамелеформующая машина А2-ШФК:

мованный карамельный жгут 4 падает на ленту отводящего транспортера 14.

Работой ножей ротора управляют четыре копира: два из них закрывают ножи, а два других открывают их. Копиры установлены на пружинных амортизаторах, что смягчает удары во время формования.

Для смазки ротора подсолнечным маслом внутри машины имеется поршневой насос, рукоятка которого находится на

фронтальной части машины, рядом со штурвалом для ручного привода.

Машина снабжена блокировочным устройством, с помощью которого отключается электродвигатель привода машины в случае, если два жгута одновременно накладываются на венец ротора.

Конечный выключатель служит для остановки машины при поднятой крышке ротора. Ротационная машина снабжена съем-

а — разрез; б — принципиальная схема формования

ным устройством для ротора. Снятый ротор устанавливают на специальную тележку.

Достоинством ротационных карамелеформующих машин является постоянство длины (шага) карамели, определяемой жесткой конструкцией ротора, однако по сравнению с цепными ротационные машины более сложны в эксплуатации.

В кондитерской промышленности применяются также ротационные машины А2-ШФР, «Мигап 67 САА-6» (ПНР), «Супер- Ройяль» итальянской фирмы «Карле и Монтанари» и др.

| Показатели | ЛРМ | ш-з | А2-ШФК | А2-ШФР |

| Производительность, кг/ч | До 1500 | 580—830 | 600 | 900 |

| Скорость штампующих цепей, м/с | 0,3—1,8 | 0,7—1,1 | — | — |

| Частота вращения роторов, об/мин | — | — | 60 | 55 |

| Шаг боковых цепей, мм | — | 20 | — | — |

| Число ступеней скорости | — | 4 | __ | — |

Мощность электродвигателя, кВт Габаритные размеры, мм | 1 | и | 1,5 | 2,2 |

| длина | 860 | 1250 | 1235 | 2375 |

| ширина | 520 | 900 | 1075 | 650 |

| высота | 1035 | 1200 | 1275 | 1480 |

| Масса, кг | 209 | 825 | 680 | 950 |

Производительность ротационной карамелеформующей машины (в кг/ч) определяется по формуле

П = 60zn/К, (IV. 12)

где z — число откидных ножей на роторе; n — частота вращения ротора, об/мин; К — количество штук изделий в 1 кг.

Останні коментарі