В кондитерской промышленности изготовление мармеладо-пастильных изделий занимает сравнительно небольшой объем. Сырьем для их изготовления являются фруктово-ягодные заготовки и сахар. Фрукты и ягоды в этом производстве используются главным образом в консервированном виде (в виде пульпы или пюре). Пульпу превращают во фруктово-ягодное пюре.

В технологическом процессе изготовления мармелада и пастилы большую роль играют процессы студнеобразования. Хорошим студнеобразователем является яблочное пюре, содержащее пектин

В производстве желейного мармелада в качестве студнеобразующих компонентов применяют агар и агароид, получаемые из морских водорослей, а также яблочный, свекловичный и цитрусовый пектин.

Кондитерская промышленность выпускает следующие виды мармелада, пастилы и зефира:

Фруктово-ягодный мармелад;

формовой — изготовляют в виде отдельных изделий различной конфигурации разливкой мармеладной массы в жесткие формы;

резной — изготовляют разрезанием мармеладного пласта на отдельные брусочки;

пластовый — получают заливкой мармеладной массы в ящики, застланные пергаментом, или в жестяные и картонные коробки;

фруктовые паты — изготовляют из абрикосового, кизилового, сливового и других видов пюре отливкой уваренной массы в сахар или сахарную пудру;

трехслойный — получают разрезанием трехслойного мармеладного пласта на отдельные брусочки прямоугольной или ромбовидной формы. Верхний и нижний слои пласта получают из мармеладной массы, средний — из желе, взбитого на белках;

лимонные и апельсиновые дольки — изготовляют в форме полукруглых ломтиков лимона и апельсина разрезанием полуцилиндрических мармеладных батонов с корочкой на отдельные дольки;

пастила и зефир:

резная пастила — выпускают в виде изделий прямоугольной формы, получаемых разрезанием пастильного пласта;

зефир отливная клеевая пастила — выпускают в виде изделий шарообразной или овальной формы, формуемых отсадкой половинок с последующим их склеиванием.

После формования резная пастила подвергается сушке в сушилках, зефир выстаивается в помещении цеха или в специальных камерах.

Перечисленные мармеладо-пастильные изделия получают на полумеханизированных и механизированных поточных линиях. Каждая из линий производства мармеладо-пастильных изделий обычно состоит из следующих групп оборудования:

станции для приготовления рецептурных смесей (фруктовых смесей и сахаропаточно-агаровых сиропов);

оборудование для формования заготовок изделий (отливки мармеладных изделий, пластов мармелада, пастилы, отсадки заготовок зефира и т.п.), их выстойки, сушки и охлаждения;

оборудование для отделки (обсыпки сахаром, опудривания), фасования или укладывания изделий в торговую тару.

К оборудованию для изготовления мармеладных изделий относятся аппараты для уваривания мармеладных масс и машины для формования заготовок мармеладных изделий: мармеладоотливочные машины для формового фруктового и желейного мармелада, резательные машины для желейного мармелада и оборудование для изготовления лимонных и апельсиновых долек. Отформованные заготовки мармелада подвергаются сушке в сушилках.

При уваривании мармеладных масс из сахарояблочной смеси удаляются излишки влаги и одновременно сернистый газ — оксид серы (IV), который добавляют при консервировании яблочного пюре. Сахарояблочная смесь имеет начальную влажность 43….45%, сахаропаточно-агаровый сироп — 30…33%. Конечная влажность мармеладной массы колеблется в пределах 24…33% и зависит от рецептуры и вида изделий.

Для уваривания мармеладных масс на крупных предприятиях используются змеевиковые варочные аппараты непрерывного действия, а на предприятиях с небольшой выработкой применяются трехкамерные, сферические или универсальные вакуум-варочные

Мармеладоотливочный агрегат ШФ1-М6 предназначен для производства формового яблочного и желейного мармелада разливкой массы в формы. На агрегате выполняются следующие операции: дозирование вкусовых и красящих веществ и перемешивание их с мармеладной массой; одновременная отливка в формы мармеладной массы четырех цветов; желирование мармелада в формах; извлечение мармелада из форм на лотки; посыпка желейного мармелада сахаром; подача лотков от питателя к механизму выборки; мойка форм.

Рис. 5.40. Мармеладоотливочный агрегат ШФ1-М6

Мармеладоотливочный агрегат ШФ1-М6 (рис. 5.40) состоит из камеры желирования, отливочной головки, конвейера с формами и питателя лотков.

Смесь кислоты, красителя и эссенции перемешивается с мармеладной массой в вертикальном бункере 3. Таких бункеров на агрегате четыре, следовательно, можно готовить мармеладную массу четырех цветов. Порция подготовленной мармеладной массы

насосами-дозаторами 4 по трубопроводу 5 перекачивается в соответствующие секции бункера 6. Бункер имеет четыре секции и снабжен рубашкой для циркуляции горячей воды. Температуру массы контролируют термометром 7. Внутри бункера находится вал с лопастями, которые непрерывно перемешивают массу, не допуская ее налипания на стенках бункера.

К нижней части бункера прикреплена золотниковая коробка 8, в которой находятся 20 вертикальных плунжеров и золотников. Привод плунжеров и золотников осуществляется через систему рычагов от кулачкового вала.

Объем разливаемой мармеладной массы регулируется как с общего привода, так и с каждого плунжера отдельно, что позволяет добиться точной дозировки порции.

Устройства подготовки и отливки мармеладной массы расположены над конвейером 9 с формами. Он состоит из двух «бесконечных» цепей с закрепленными на них четырьмя пластинами, каждая из которых имеет два ряда выштампованных формочек различной конфигурации с рельефным рисунком. Объем формочки рассчитан на одно изделие массой 14 г.

Формы с отлитой в них мармеладной массой направляются в камеру желирования 2, которая представляет собой закрытый теплоизолированный шкаф, разделенный на два отделения. В верхнем отделении движется многоярусный цепной конвейер с формами. В отделении находится воздухоохладитель, состоящий из двух рассольных батарей и вентиляторной установки. Воздух, проходя через воздухоохладитель, охлаждается и затем подается для охлаждения мармелада. На перекрытии камеры желирования установлено два патрубка 1 прямоугольного сечения для подсоса свежего воздуха и удаления увлажненного. Патрубки перекрываются шиберными заслонками.

По окончании желирования формы с мармеладом в перевернутом виде выводятся из камеры желирования и поступают к механизму выборки, который установлен внутри станины машины и состоит из подогревателя и пневматического встряхивателя. При нагревании поверхность изделий оплавляется и у них ослабляется связь с материалом форм. Кроме того, к тыльным сторонам ячеек, в которых просверлено 8… 10 отверстий диаметром 0,3 мм, подводится сжатый воздух. Под давлением воздух выталкивает мармелад на лотки.

Лотки устанавливаются в бункер подающего конвейера 11, который отделяет из стопки один нижний лоток и вводит его в машину. Системой двух вертикальных полочных конвейеров лоток поднимается к механизму выборки и после заполнения мармеладом выводится из машины конвейером 10.

При переходе на выпуск желейного мармелада на конвейер 10 подачи лотков дополнительно устанавливают ленточной конвейер, на котором производится выборка мармелада. Конвейер сбрасывает мармелад в лотки с сахаром. Время желирования может изменяться с помощью вариатора, входящего в привод агрегата.

Производительность мармеладоотливочного агрегата (кг/ч) определяют по формуле![]()

где т — количество поршней дозирующего устройства (т = 20); п — количество отливов в минуту; # — средняя масса мармелада в одной ячейке формы, кг (#= 0,014 кг).

Агрегат для производства мармелада типа лимонных и апельсиновых долек состоит из отливочной головки для образования корочки; взбивальной машины; механизма резки корочки на полосы; отливочной головки для образования батона; желобчатого конвейера для формования батонов; устройства для обсыпки батонов сахаром; резательной машины; темперирующих машин для подготовки мармеладных масс к разливке; системы ленточных конвейеров, на которых происходит желирование корочек и батонов.

В агрегате осуществляются следующие операции: разливка и студнеобразование цветного и белого слоев корочки, разливка массы на поверхность корочки и студнеобразование батонов, а также обсыпка батонов сахаром, их выстойка и резка на дольки.

Сахаропаточно-агаровый сироп уваривается в змеевиковой варочной колонке до влажности 27…28%, подвергается охлаждению до температуры 40… 50 °С. В охлажденный сироп добавляются ароматические вещества, красители и кислота.

Для верхней корочки долек сироп окрашивается в два цвета: желтый — для лимонных долек, оранжевый или красный — для апельсиновых долек.

Схема агрегата представлена на рис. 5.41. Подкрашенные сиропы подаются в две секции воронки 3 отливочного механизма, одновременно разливающего на ленточный конвейер 1 верхние слои корочки двух цветов. Сироп дозируется двухсекционным щелевым краном. Толщина слоя сиропа составляет 1… 1,5 мм. Поверхность слоя разравнивается пластиной. Пройдя охладитель 4, слой желируется и подходит под разливочный механизм 5.

В воронку механизма 5 из взбивальной машины 6 подается белая взбитая масса для внутреннего слоя корочки. Масса выливается

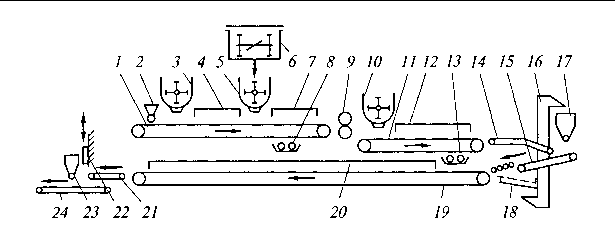

Рис. 5.41. Схема агрегата для производства мармелада типа лимонных и апельсиновых долек

через щелевой кран механизма и наносится ровным слоем на первый слой. Второй слой также разравнивается пластиной. Двухслойный пласт толщиной до 3 мм проходит камеру 7, где обдувается воздухом. После охлаждения в камере 7 пласт переходит на дополнительный ленточный конвейер и проходит под дисковыми ножами 9. Ножи разрезают пласт на продольные полосы шириной 70 мм.

Нарезанные полосы переходят в продольные желоба полукруглого сечения желобчатого конвейера 77. По конструкции он представляет собой цепной пластинчатый конвейер, пластины которого имеют каналы полукруглого сечения. При смыкании пластин друг с другом образуются непрерывные каналы-желоба, в которые и укладываются полосы пласта, выстилающие всю их поверхность.

Поршневой разливочный механизм 10 заполняет желоба желейным сиропом для батонов. Быстрому застыванию сиропа способствует подача в шкаф 12 воздуха, охлажденного до температуры 8… 10 °С.

После желирования батоны переходят на наклонный ленточный конвейер 14, передающий их затем на ленточный конвейер 75, который предварительно посыпается сахаром-песком. При переходе на этот конвейер батоны также обсыпаются сахаром. Устройство для подачи сахара снабжено двумя вибрирующими ситами 18, элеватором 16 для возврата излишков сахара-песка и дозатором 77.

С конвейера 15 обсыпанные батоны переходят на ленточный конвейер 19 для выстойки. В короб 20 подается холодный воздух. После выстойки батоны передающим конвейером 21 направляются под гильотинный нож 22 резательной машины. Нарезанные дольки посыпаются сахаром-песком из дозатора 23 и выводятся из машины конвейером 24.

На обратных ветвях ленты коркообразующего конвейера 77 установлены очищающие скребки и моечные устройства 8 и 13. Для устранения прилипания массы к ленте конвейер 1 смазывается инвертным сиропом при помощи намазывающего валика 2. Воронки разливочных механизмов снабжены мешалками.

Агрегат входит в механизированную поточную линию производства лимонных и апельсиновых долек. Производительность линии составляет 150 кг/час.

Останні коментарі