В современном кондитерском производстве формование шоколадных изделий осуществляется на специальных агрегатах, представляющих собой комплекс технологических машин, последовательно соединенных между собой системой транспортирующих устройств.

Основным способом формования шоколадных изделий является отливка шоколадных масс в металлические (иногда пластмассовые) формы. В зависимости от вида шоколадных изделий агрегаты для их формования можно разделить на три группы: агрегаты для формования шоколадных изделий без начинок (фирмы «Гебель-Лёш», завода «Хайденау» типов 315-Е-9, 316-Е-4 и 317-Е-9, «Руттер-Лёш»);

агрегаты для формования шоколада с начинками и изготовления пустотелых шоколадных фигур (фирмы «Макс-Лёш»); универсальные агрегаты для изготовления шоколадных изделий как с начинкой, так и без начинки (завода «Хайденау» типа 850, «Кавемиль-крем» 275 и 600/205, фирмы «Карле и Монтанари», а также агрегат типа «Автомольда» фирмы «Сави- Жан-Жан»).Техническая характеристика агрегатов для формования шоколадных изделий приведена в сводной таблице в конце параграфа.

Агрегат для формования плиточного шоколада типа «Хайденау 316-Е-4». Агрегат (рис. VI. 14, а) предназначен для отливки плиток массой 100, 50 и 18 г из жидких и густых шоколадных масс, а также шоколада с примесью измельченного ореха.На. непрерывном двухцепном конвейере 6 закреплены формодержатели, на которые устанавливаются съемные формы. Формы наполняются шоколадной массой в отливочной машине 7 и проходят через вибрационное устройство 5 для уплотнения массы и удаления из нее пузырьков воздуха. Здесь формы движутся по направляющим, которые получают вибрацию от валов с дебалансами. Для того чтобы вибрация форм не передавалась цепям конвейера, формы приподнимаются над конвейером при. помощи постоянных магнитов.В охлаждающей кам.ере 3 формы последовательно проходят через несколько горизонтальных ярусов коцвейера, поднимаясь в верхнюю часть камеры. Для того чтобы при переходе с яруса на ярус форма не переворачивалась, формодержатели закреплены на цепи при помощи шарниров. На концах рамки формо- держателя установлены ролики, входящие в короткий горизонтальный паз. Когда шарнир формодержателя переходит через межъярусные переходные звездочки 4, направляющая также поднимается вверх, поддерживая формодержатель в горизонтальном положении.

Агрегат для формования плиточного шоколада типа «Хайденау 316-Е-4». Агрегат (рис. VI. 14, а) предназначен для отливки плиток массой 100, 50 и 18 г из жидких и густых шоколадных масс, а также шоколада с примесью измельченного ореха.На. непрерывном двухцепном конвейере 6 закреплены формодержатели, на которые устанавливаются съемные формы. Формы наполняются шоколадной массой в отливочной машине 7 и проходят через вибрационное устройство 5 для уплотнения массы и удаления из нее пузырьков воздуха. Здесь формы движутся по направляющим, которые получают вибрацию от валов с дебалансами. Для того чтобы вибрация форм не передавалась цепям конвейера, формы приподнимаются над конвейером при. помощи постоянных магнитов.В охлаждающей кам.ере 3 формы последовательно проходят через несколько горизонтальных ярусов коцвейера, поднимаясь в верхнюю часть камеры. Для того чтобы при переходе с яруса на ярус форма не переворачивалась, формодержатели закреплены на цепи при помощи шарниров. На концах рамки формо- держателя установлены ролики, входящие в короткий горизонтальный паз. Когда шарнир формодержателя переходит через межъярусные переходные звездочки 4, направляющая также поднимается вверх, поддерживая формодержатель в горизонтальном положении.Циркуляция воздуха в охлаждающей камере создается четырьмя вентиляторами с индивидуальным включением. Воздух подается таким образом, что температура в средней части камеры ниже, чем у ее входа и выхода.Пройдя камеры, формы опускаются на вертикальной ветви транспортера и на звездочках 2 переворачиваются вниз ячейками. В устройстве 9 для выборки шоколада формам сообщается вибрация, благодаря чему шоколадные плитки выпадают из ячеек на пластины конвейера 10, отводящего плитки к транспортеру готовой продукции 1.Пустые формы проходят через камеру подогрева 8, где установлено 60 ламп инфракрасного излучения, разделенных последовательно на три группы. С целью лучшего поглощения тепла наружная поверхность форм окрашивается темной матовой краской. Из камеры подогрева формы возвращаются к отливочной машине.Движение всех рабочих органов строго синхронизировано. Все узлы автомата приводятся в движение от общего электродвигателя с редуктором, установленных в нижней части охлаждающей камеры. От редуктора идут две цепные передачи для привода цепного конвейера с формами, пластинчатого транспортера и транспортера готовой продукции, а также продольный вал к отливочной машине.Управление агрегатом осуществляется с центрального пульта. Расположение обратной ветви конвейера под рабочей делает агрегат компактным, с высоким съемом продукции с 1 м2 занимаемой площади.Агрегат для формования плиточного шоколада типа «Хай- денау 317-Е-9» (рис. VI. 14,6). Этот агрегат аналогичен предыдущему. Он предназначен для формования изделий из шоколадных масс с минимальным содержанием жира (26%). Конструкция отливочных машин позволяет формовать шоколад с различными добавками (например, с дроблеными орехами, вафлями и т. п.), вводимыми в массу. Наличие двух отливочных машин позволяет вырабатывать одновременно два вида шоколадных плиток. Отличительной особенностью этого агрегата является автоматическая подача шоколадных плиток в заверточные автоматы.Формование плиток происходит следующим образом. Темперированная шоколадная масса отливочными машинами- 1 и 2 заливается в формы, которые непрерывно поступают к ним по нижней ветви транспортера 3 из зоны 5 подогрева форм, расположенной под вибротранспортерами 4. В ней смонтировано 90 нагревателей инфракрасного излучения мощностью по 300 Вт, которые разделены на три группы. Комбинация этих групп позволяет включать 20, 40, 60 и 80 и 100% нагревателей и соответственно более слабо или более интенсивно подогревать формы.

Формы шарнирно закреплены на цепном транспортере 3 длиной около 200 м, их можно легко снять или поставить на транспортер в месте поворота транспортера перед отливочными машинами.При изготовлении шоколадных плиток различной массы (например, 100 и 50 г) формы для этих видов изделий устанавливаются на конвейере поочередно. Каждая из отливочных машин заполняет соответствующие формы (24 формы в минуту).Заполненные шоколадной массой формы поступают на вибротранспортеры 4. Для уменьшения шума, обычно возникающего при встряхивании форм, секции вибротранспортера заключены в деревянный кожух, а сами формы принудительно перемещаются цепями над поверхностью постоянных магнитов. Каждая из шести секций вибротранспортеров имеет самостоятельное регулирование.После вибротранспортера формы поступают в охлаждающую камеру 6. Последовательно пройдя девять ветвей охлаждающего транспортера* формы опускаются по его вертикальному участку, перевертываются и движутся обратно, в сторону отливочных машин. На этом участке под действием вибротранспортеров шоколадные плитки выпадают из форм на пластинчатый транспортер 8, а пустые формы на пути к отливочным машинам подогреваются.В камере 6 формы с шоколадом охлаждаются в течение 19 мин. Циркуляция воздуха в зоне более интенсивного охлаждения 11 и в нижней зоне 12 — зоне акклиматизации — создается четырьмя расположенными попарно центробежными вентиляторами 7, имеющими самостоятельное включение. Для контроля режима охлаждения служат термометры. Охлаждение шоколадных плиток до температуры, близкой к температуре воздуха цеха, позволяет направлять их на завертку без длительной выстойки.К заверточным автоматам плитки подаются от пластинчатого транспортера 9 четырьмя ленточными питателями 10. Плитки, лежащие параллельными рядами на пластинах транспортера 9, автоматически сбрасываются на ленточные транспортеры, расположенные попарно с обеих сторон транспортера 9. В случае вынужденной остановки одного из заверточных автоматов плитки поступают на резервный ленточный транспортер 8, с которого их снимают вручную.

Агрегат «Руттер-Лёш» для изготовления мелкого плиточного шоколада, завернутого в фольгу. В этом агрегате используется фольга в рулонах. На одной из сторон фольги нанесен многокрасочный рисунок. Подаваемые с рулонов 1 (рис. VI. 15) шесть полос фольги поступают в штампующий механизм 2, выдавливающий в них углубления, соответствующие по форме будущим изделиям. В зависимости от ширины полосы фольги и формы штампа получают углубления разной глубины и формы, а следовательно, и изделия различной формы и массы. Затем полосы с углублениями передаются к дозирующему механизму 3, который заполняет углубления необходимым количеством шоколадной массы. Нож 4 рассекает полосы на отдельные заготовки, которые проходят вибратор 5, а затем направляются в охлаждающую камеру 6.

После охлаждения на поверхность застывшего шоколада накладываются заготовки фольги, высеченные из других шести полос, подаваемых из рулонов 7. Вследствие легкого подогрева фольга закрепляется на поверхности шоколада. В процессе завертки оставшийся в углублениях свободный бортик фольги равномерно отгибается механизмом 3, охватывая нижнюю поверхность изделий.Агрегат типа «Хайденау-320» для изготовления пустотелых шоколадных фигур. В нем используются раскрывающиеся шарнирные формы, состоящие из двух частей. При закрывании формы ячейки обеих ее частей точно совпадают.Шоколадная масса дозируется в ячейки одной половины формы, затем форма закрывается и подается на вибротранспортер. Здесь благодаря вибрации в продольном и поперечном направлениях шоколадная масса перетекает из одной половины ячейки в другую и равномерно распределяется по стенкам. Проходя далее через охлаждающую камеру, формы получают вращательное движение одновременно вокруг своей продольной и поперечной осей.После охлаждающей камеры формы раскрываются и поступают на вибротранспортер, где из них удаляются готовые изделия. Освобожденные от изделий формы далее проходят через камеру подогрева и с температурой около 32 °С вновь поступают к дозирующему механизму.

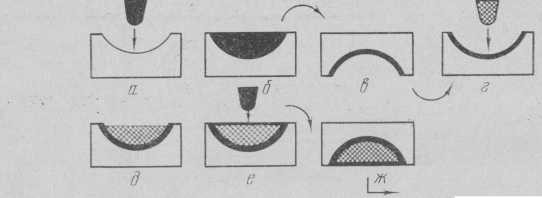

Универсальные агрегаты для формования шоколадных изделий с начинкой и без начинки. Во всех агрегатах технология изготовления шоколадных изделий «Ассорти» с начинкой принципиально одинакова. На рис. VI. 16 показана схема основных технологических операций изготовления этих изделий.Формы с фигурными ячейками подаются под отливочный механизм (а, б), затем в вибрационное устройство и на опрокидыватель (в), где наполненные формы перевертываются дном вверх; около 75 % массы при этом выливается из ячеек, а на Рис. VI16. Основные операции изготовления шоколадных изделий с начинкой:а, б, в — образование стенок корпуса изделия; г —заливка начинки; д — уплотнение и охлаждение начинки; е — заливка донышка и его охлаждение; ж — выборка изделия из формыстенках остается небольшой слой. Далее формы поступают в центробежную машину, где слой шоколадной массы выравнивается и достигает толщины 1 —1,7 мм.Затем формы проходят через охлаждающую камеру. После очистки формы подаются под отливочные механизмы (г) для заливки начинки в ячейки, стенки которых покрыты застывшей шоколадной массой. При этом ячейки заполняются начинкой не до краев (д), с тем чтобы осталось место для последующей заливки донышка шоколадных фигурок.Заполненные начинкой формы проходят через вибратор и охлаждающую камеру. Далее форма подается под электронагреватель, который подогревает и размягчает верхние кромки шоколадной оболочки ячеек. После этого форма поступает в отливочную машину для заливки шоколадной массой донышка изделия (е). После удаления с поверхности и боковых сторон формы излишков шоколадной массы установленными на машине скребками формы поступают в охлаждающую камеру, из которой передаются на машину для выборки изделий из ячеек (ж).Агрегат «Кавемиль-крем 600/205» фирмы «Карле и Монтанари» по компоновке представляет собой замкнутую в горизонтальной плоскости двухлинейную систему машин (рис. VI. 17). Формы к транспортерам не крепятся. На линии можно вырабатывать шоколадные изделия с начинками (батоны, «Ассорти») и без начинок (плиточный и узорчатый шоколад, медали).

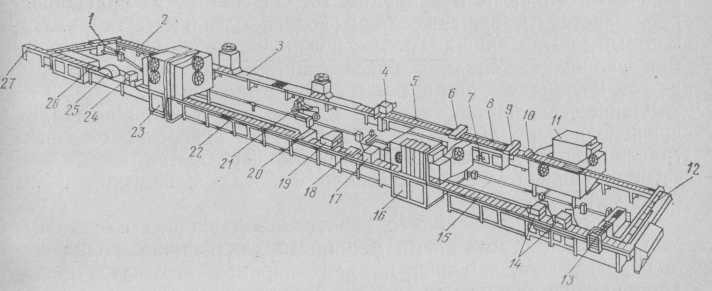

Рис. VI16. Основные операции изготовления шоколадных изделий с начинкой:а, б, в — образование стенок корпуса изделия; г —заливка начинки; д — уплотнение и охлаждение начинки; е — заливка донышка и его охлаждение; ж — выборка изделия из формыстенках остается небольшой слой. Далее формы поступают в центробежную машину, где слой шоколадной массы выравнивается и достигает толщины 1 —1,7 мм.Затем формы проходят через охлаждающую камеру. После очистки формы подаются под отливочные механизмы (г) для заливки начинки в ячейки, стенки которых покрыты застывшей шоколадной массой. При этом ячейки заполняются начинкой не до краев (д), с тем чтобы осталось место для последующей заливки донышка шоколадных фигурок.Заполненные начинкой формы проходят через вибратор и охлаждающую камеру. Далее форма подается под электронагреватель, который подогревает и размягчает верхние кромки шоколадной оболочки ячеек. После этого форма поступает в отливочную машину для заливки шоколадной массой донышка изделия (е). После удаления с поверхности и боковых сторон формы излишков шоколадной массы установленными на машине скребками формы поступают в охлаждающую камеру, из которой передаются на машину для выборки изделий из ячеек (ж).Агрегат «Кавемиль-крем 600/205» фирмы «Карле и Монтанари» по компоновке представляет собой замкнутую в горизонтальной плоскости двухлинейную систему машин (рис. VI. 17). Формы к транспортерам не крепятся. На линии можно вырабатывать шоколадные изделия с начинками (батоны, «Ассорти») и без начинок (плиточный и узорчатый шоколад, медали). При изготовлении шоколада с начинками линия работает следующим образом. Пустые формы, проходя по транспортеру 2, поступают в подогреватель форм 3 длиной 10 м, разделенный на две зоны. На этом участке формы подогреваются в течение 2 мин до 28—30 °С горячим воздухом температурой около 70°С.Ячейки подогретых форм с помощью многопоршневой двусторонней отливочной машины 4 заполняются порциями шоко- Рис. VI. 17. Универсальный шоколадоформующий агрегат «Кавемиль-крем 600/205»ладной массы. При помощи двух групп поршней (по 36 в каждой) машина дозирует массу одновременно во все ячейки форм. Для направления шоколадной массы точно в ячейки служат пронумерованные для каждого вида изделий съемные пластины. Отливочные машины такого типа позволяют использовать формы с любым расположением ячеек.Отливочная машина имеет обогреваемую водой воронку, внутри которой вращается мешалка с лопастью, зачищающей стенки воронки. Температура воды, циркулирующей в водяной рубашке воронки, поддерживается на заданном уровне автоматически посредством электрического подогревателя с термостатом. К отливочной машине темперированная шоколадная масса подается из автоматической темперирующей машины по трубопроводу с водяной рубашкой, который заканчивается трубчатым фильтром.Формы, заполненные шоколадной массой, проходят через вибрационный стол 5 с четырьмя группами вибраторов, уплотняющих и разравнивающих шоколадную массу в формах, а также удаляющих из массы пузырьки воздуха. Затем в опрокидывателе 6 формы переворачиваются на 180° и в этом положении проходят через вибратор 7 для удаления излишков шоколада в ячейках и образования оболочки изделия.

Рис. VI. 17. Универсальный шоколадоформующий агрегат «Кавемиль-крем 600/205»ладной массы. При помощи двух групп поршней (по 36 в каждой) машина дозирует массу одновременно во все ячейки форм. Для направления шоколадной массы точно в ячейки служат пронумерованные для каждого вида изделий съемные пластины. Отливочные машины такого типа позволяют использовать формы с любым расположением ячеек.Отливочная машина имеет обогреваемую водой воронку, внутри которой вращается мешалка с лопастью, зачищающей стенки воронки. Температура воды, циркулирующей в водяной рубашке воронки, поддерживается на заданном уровне автоматически посредством электрического подогревателя с термостатом. К отливочной машине темперированная шоколадная масса подается из автоматической темперирующей машины по трубопроводу с водяной рубашкой, который заканчивается трубчатым фильтром.Формы, заполненные шоколадной массой, проходят через вибрационный стол 5 с четырьмя группами вибраторов, уплотняющих и разравнивающих шоколадную массу в формах, а также удаляющих из массы пузырьки воздуха. Затем в опрокидывателе 6 формы переворачиваются на 180° и в этом положении проходят через вибратор 7 для удаления излишков шоколада в ячейках и образования оболочки изделия. Затем формы переходят на вибратор 8, который сообщает им круговое колебательное движение с целью выравнивания толщины оболочки. Шоколадная масса, удаляемая из форм, накапливается в ванне и перекачивается насосом обратно в темперирующую машину. Затем устройством 9 формы переворачиваются на угол 180°, занимая первоначальное положение (ячейками вверх).Излишки шоколада с поверхности форм снимаются зачищающим валковым механизмом 10. Он состоит из вращающегося навстречу движению форм полого металлического валка, который плотно прижимается к поверхности форм. Захватываемая валком шоколадная масса счищается с его поверхности ножом и отводится при помощи шнека в приемник.Очищенные формы передаются далее в вертикальную охлаждающую камеру 11 шахтного типа. Затем поперечным цепным транспортером 12 с гонками формы передаются на вторую ветвь линии к отливочным машинам 14 для заполнения форм начинкой.При отливке изделий со спиртованной вишней или целым орехом перед отливочными машинами для начинок подключается дозатор 13, в бункер которого заранее загружают прокалиброванную вишню или орех.Пройдя вибротранспортер 15 для уплотнения начинки, формы поступают в вертикальную охлаждающую камеру 16. После нее формы проходят через электрический подогреватель 18 для оплавления кромок оболочки изделия, что способствует более надежному соединению ее с донышком, заливаемым на отливочной машине 19. Загрузочная воронка этой машины также снабжена трубчатым фильтром. Далее формы поступают на механизм 20, где их поверхность очищается пластинчатым ножом.Очищенные формы проходят через вибротранспортер 22 и с него передаются в основную охлаждающую камеру 23 шахтного типа с автоматическим регулированием температуры.За охлаждающей камерой установлен механизм 24 для накладки на формы пластмассовых или картонных листов, заранее уложенных в кассету. Форма, накрытая листом, переворачивается кантователем 25 на угол 180° и передается на вибрационную выколоточную машину 26.Готовые изделия отводятся транспортером 27, а освобожденные формы проходят через кантователь 1, поворачивающий их в исходное положение — ячейками вверх, и поперечным транспортером возвращаются на первую ветвь поточной линии.Для производства изделий без начинок на транспортер 2 устанавливают соответствующие формы, ставят на отливочную машину пластину требуемого профиля и регулируют по ней работу насосов. Для отливки изделий используют отливочную машину 4 или одну из машин 14 для заливки начинок. В последнем случае опрокидыватели, вибраторы, устройство для зачистки форм, первая и вторая охлаждающие камеры и другие механизмы не используются. В остальном процесс ведется также, как описано выше.

Для приготовления плиточного шоколада с начинками на транспортер 2 устанавливают соответствующие формы и используют механизмы линии так же, как и при производстве батонов или «Ассорти» с начинками.При приготовлении шоколада с твердыми добавками процесс ведут, используя лишь участок подогрева форм и механизмы второй ветви агрегата, начиная с отливочной машины 17. В этом случае порции дробленого или целого ореха и другие добавки смешивают с шоколадной массой непосредственно в снабженной мешалкой приемной воронке отливочной машины 17. Добавки вводят при помощи установленного над отливочной машиной механического дозатора карманного типа.Отливочная машина имеет 16 поршней диаметром 40 мм и широкие выходные патрубки прямоугольного сечения. Такая конструкция машины позволяет легко дозировать смеси шоколада с целым или дробленым ядром ореха, изюмом и т. п. При использовании целого ядра и добавок крупного размера вибрация форм перед охлаждающей камерой должна быть особенно интенсивной, чтобы происходило максимально возможное выравнивание внешней поверхности изделий.Привод агрегата осуществляется от общего электродвигателя. От него движение передается на отдельные машины через редуктор 21 посредством карданных валов, обеспечивающих синхронную работу всех механизмов агрегата. Самостоятельные электродвигатели имеют только отдельные вспомогательные механизмы (вентиляторы, насосы и т. п.).Пуск агрегата и контроль за его работой осуществляются с центрального пульта управления, на котором смонтированы пусковые устройства и лампы, сигнализирующие о нарушениях режима работы устройств агрегата. Привод имеет бесступенчатое регулирование скорости (от 8 до 20 форм в минуту), осуществляемое с помощью двух кнопок («больше» и «меньше»).Производительность агрегата зависит от количества заполняемых в минуту форм и от массы изделий в одной форме. С одной формы можно получить 12 плиток шоколада с начинкой (1200 г), 7 плиток шоколада с орехами (700 г), 80 шт. «Ассорти» (800 г), 16 батонов (800 г), 90 шт. узорчатого шоколада (225 г). При нормальной скорости конвейера, обеспечивающей заливку 15 форм в минуту, производительность автомата составит соответственно 1080, 630, 720, 720 и 202 кг/ч.

Техническая характеристика агрегатов для формования шоколадных изделий

| Показатели | «Хайденау 317-Е-9» | «Хай денау 316-Е-4» | «Руттер- Лёш» | «Хайде- нау-320» | «Холько- Гелиос-17Ь |

| Производительность (в кг/ч) по видам изделий плиточный шоколад массой, г | | | | | |

| 100 | 1512 | 1000 | — | | |

| 50 | 1512 | 720 | — | — | |

| 15 | 907 | 300 | — | — | |

| 18 | — | — | 299 | — | — |

| 25 | 1512 | 500 | — | — | — |

| 4 | — | — | — | — | 153—306 |

| шоколад с начинкой, 100 г | — | — | — | — | — |

| батоны с начинкой, 50 г | — | — | — | — | — |

| «Ассорти» с начинкой, 10 г | — | — | — | — | — |

| заготовки для медалей | — | — | — | — | 144—228 |

| узорчатый шоколад | — | — | — | — | 109—218 |

| пустотелые фигурки, 50 г | — | — | — | 140—186 | — |

| Размеры форм, мм | 570X 195 | 570X 195 | — | 426X275 | 275X175 |

| Количество форм, заполняемых в минуту | | | | | |

| для плиточного шокола да | 42 | 24 | 50 | — | 15—30 |

| для шоколада с начин кой | — | — | — | — | — |

| для пустотелых фигур | — | — | — | 8—12 | — |

| Количество форм на цикл | | | | | |

| для плиточного шоколада | 886 | 712 | — | — | 460 |

| для шоколада с начинкой | — | — | — | — | — |

| для пустотелых фигур | — | — | — | 129 | — – |

| Расход холода, кВт | 75 | 58 | 22,5 | 27,5 | 16 |

| Мощность электродвигателей и подогревателей, кВт | 61,0 | 44,8 | 11,2 | 30,7 | 7,5 |

| Габаритные размеры, мм | | | | | |

| длина | 42 725 | 31 250 | 48 300 | 33 000 | 12 700 |

| ширина | 3 200 | 1 730 | 1 500 | 1 750 | 3 770 |

| высота | 2 650 | 2 650 | 1 750 | 2 000 | 3 170 |

| Общая масса машин линии, кг | 28 000 | 19 000 | 132 500 | 14 000 | — |

| Показатели | Кавемилькрем- 600/205* | Кавемиль- крем-275» | сХайденау-850» | «Авто- мольда» | «Макс- Лёш» |

| Производительность (в кг/ч) по видам изделий плиточный шоколад массой, г | | | | | |

| 100 | 630 | 540 | — | 1110 | — |

| 50 | — | 540 | — | 837 | — |

| 15 | — | 324 | — | 666 | — |

| 18 | — | 389 | — | — | — |

| 25 | — | 540 | — | — | — |

| 4 | — | — | — | 639 | — |

| шоколад с начинкой, 100 г | 1080 | 540 | — | — | — |

| батоны с начинкой, 50 г | 720 | 546 | 810 | 720 ж | 500 |

| «Ассорти» с начинкой, 10 г | 720 | 599 | — | — | 400 |

| заготовки для медалей | 315 | — | — | — | — |

| узорчатый шоколад | 202 | — | — | — | — |

| пустотелые фигурки, | — | — | — | — | — |

| 50 г | | | | | |

| Размеры форм, мм | 600X205 | 275X185 | 426X275 480X183 | 425X275 |

| | | (480X222 с начинкой) | |

| Количество форм, заполняемых в минуту для плиточного шоколада | | | — | | — |

| для шоколада с начинкой | 15 | 20—26 | 15 | 29 | 11 |

| для пустотелых фигур | — | — | — | .— | — |

| Количество форм на цикл | | | | | |

| для плиточного шоколада | 608 | 610 | 540 | 680 | — |

| для шоколада с начинкой | 709 | 835 | 860 | — | 650 |

| для пустотелых фигур | — | — | 290 | — | — |

| Расход холода, кВт | 91 | 36 | 60—70 | 93 | 30 |

| Мощность электродвигателей и подогревателей, кВт | 29,0 | 26,5 | 45,0 | 42,4 | 24,7 |

| Габаритные размеры, мм | | | | | |

| длина | 34 500 | 22 000 | 33 000 | ‘ 46 869 | 23 900 |

| ширина | 5000 | 5400 | 4365 | 3300 | 5250 |

| высота | 3300 | 3300 | 3000 | ‘ 3720 | 2940 |

| Общая масса машин линии, кг | 24 000 | 1670 | 36 000 | | 22 000 |

Фирмой «Карле и Монтанари» изготавливаются аналогичные агрегаты меньшей производительности «Кавемиль-крем 275». К универсальным агрегатам относится также агрегат типа 850 завода «Хайденау» (ГДР).

Агрегат для формования плиточного шоколада типа «Хайденау 316-Е-4». Агрегат (рис. VI. 14, а) предназначен для отливки плиток массой 100, 50 и 18 г из жидких и густых шоколадных масс, а также шоколада с примесью измельченного ореха.На. непрерывном двухцепном конвейере 6 закреплены формодержатели, на которые устанавливаются съемные формы. Формы наполняются шоколадной массой в отливочной машине 7 и проходят через вибрационное устройство 5 для уплотнения массы и удаления из нее пузырьков воздуха. Здесь формы движутся по направляющим, которые получают вибрацию от валов с дебалансами. Для того чтобы вибрация форм не передавалась цепям конвейера, формы приподнимаются над конвейером при. помощи постоянных магнитов.В охлаждающей кам.ере 3 формы последовательно проходят через несколько горизонтальных ярусов коцвейера, поднимаясь в верхнюю часть камеры. Для того чтобы при переходе с яруса на ярус форма не переворачивалась, формодержатели закреплены на цепи при помощи шарниров. На концах рамки формо- держателя установлены ролики, входящие в короткий горизонтальный паз. Когда шарнир формодержателя переходит через межъярусные переходные звездочки 4, направляющая также поднимается вверх, поддерживая формодержатель в горизонтальном положении.

Агрегат для формования плиточного шоколада типа «Хайденау 316-Е-4». Агрегат (рис. VI. 14, а) предназначен для отливки плиток массой 100, 50 и 18 г из жидких и густых шоколадных масс, а также шоколада с примесью измельченного ореха.На. непрерывном двухцепном конвейере 6 закреплены формодержатели, на которые устанавливаются съемные формы. Формы наполняются шоколадной массой в отливочной машине 7 и проходят через вибрационное устройство 5 для уплотнения массы и удаления из нее пузырьков воздуха. Здесь формы движутся по направляющим, которые получают вибрацию от валов с дебалансами. Для того чтобы вибрация форм не передавалась цепям конвейера, формы приподнимаются над конвейером при. помощи постоянных магнитов.В охлаждающей кам.ере 3 формы последовательно проходят через несколько горизонтальных ярусов коцвейера, поднимаясь в верхнюю часть камеры. Для того чтобы при переходе с яруса на ярус форма не переворачивалась, формодержатели закреплены на цепи при помощи шарниров. На концах рамки формо- держателя установлены ролики, входящие в короткий горизонтальный паз. Когда шарнир формодержателя переходит через межъярусные переходные звездочки 4, направляющая также поднимается вверх, поддерживая формодержатель в горизонтальном положении.

Рис. VI16. Основные операции изготовления шоколадных изделий с начинкой:а, б, в — образование стенок корпуса изделия; г —заливка начинки; д — уплотнение и охлаждение начинки; е — заливка донышка и его охлаждение; ж — выборка изделия из формыстенках остается небольшой слой. Далее формы поступают в центробежную машину, где слой шоколадной массы выравнивается и достигает толщины 1 —1,7 мм.Затем формы проходят через охлаждающую камеру. После очистки формы подаются под отливочные механизмы (г) для заливки начинки в ячейки, стенки которых покрыты застывшей шоколадной массой. При этом ячейки заполняются начинкой не до краев (д), с тем чтобы осталось место для последующей заливки донышка шоколадных фигурок.Заполненные начинкой формы проходят через вибратор и охлаждающую камеру. Далее форма подается под электронагреватель, который подогревает и размягчает верхние кромки шоколадной оболочки ячеек. После этого форма поступает в отливочную машину для заливки шоколадной массой донышка изделия (е). После удаления с поверхности и боковых сторон формы излишков шоколадной массы установленными на машине скребками формы поступают в охлаждающую камеру, из которой передаются на машину для выборки изделий из ячеек (ж).Агрегат «Кавемиль-крем 600/205» фирмы «Карле и Монтанари» по компоновке представляет собой замкнутую в горизонтальной плоскости двухлинейную систему машин (рис. VI. 17). Формы к транспортерам не крепятся. На линии можно вырабатывать шоколадные изделия с начинками (батоны, «Ассорти») и без начинок (плиточный и узорчатый шоколад, медали).

Рис. VI16. Основные операции изготовления шоколадных изделий с начинкой:а, б, в — образование стенок корпуса изделия; г —заливка начинки; д — уплотнение и охлаждение начинки; е — заливка донышка и его охлаждение; ж — выборка изделия из формыстенках остается небольшой слой. Далее формы поступают в центробежную машину, где слой шоколадной массы выравнивается и достигает толщины 1 —1,7 мм.Затем формы проходят через охлаждающую камеру. После очистки формы подаются под отливочные механизмы (г) для заливки начинки в ячейки, стенки которых покрыты застывшей шоколадной массой. При этом ячейки заполняются начинкой не до краев (д), с тем чтобы осталось место для последующей заливки донышка шоколадных фигурок.Заполненные начинкой формы проходят через вибратор и охлаждающую камеру. Далее форма подается под электронагреватель, который подогревает и размягчает верхние кромки шоколадной оболочки ячеек. После этого форма поступает в отливочную машину для заливки шоколадной массой донышка изделия (е). После удаления с поверхности и боковых сторон формы излишков шоколадной массы установленными на машине скребками формы поступают в охлаждающую камеру, из которой передаются на машину для выборки изделий из ячеек (ж).Агрегат «Кавемиль-крем 600/205» фирмы «Карле и Монтанари» по компоновке представляет собой замкнутую в горизонтальной плоскости двухлинейную систему машин (рис. VI. 17). Формы к транспортерам не крепятся. На линии можно вырабатывать шоколадные изделия с начинками (батоны, «Ассорти») и без начинок (плиточный и узорчатый шоколад, медали). Рис. VI. 17. Универсальный шоколадоформующий агрегат «Кавемиль-крем 600/205»ладной массы. При помощи двух групп поршней (по 36 в каждой) машина дозирует массу одновременно во все ячейки форм. Для направления шоколадной массы точно в ячейки служат пронумерованные для каждого вида изделий съемные пластины. Отливочные машины такого типа позволяют использовать формы с любым расположением ячеек.Отливочная машина имеет обогреваемую водой воронку, внутри которой вращается мешалка с лопастью, зачищающей стенки воронки. Температура воды, циркулирующей в водяной рубашке воронки, поддерживается на заданном уровне автоматически посредством электрического подогревателя с термостатом. К отливочной машине темперированная шоколадная масса подается из автоматической темперирующей машины по трубопроводу с водяной рубашкой, который заканчивается трубчатым фильтром.Формы, заполненные шоколадной массой, проходят через вибрационный стол 5 с четырьмя группами вибраторов, уплотняющих и разравнивающих шоколадную массу в формах, а также удаляющих из массы пузырьки воздуха. Затем в опрокидывателе 6 формы переворачиваются на 180° и в этом положении проходят через вибратор 7 для удаления излишков шоколада в ячейках и образования оболочки изделия.

Рис. VI. 17. Универсальный шоколадоформующий агрегат «Кавемиль-крем 600/205»ладной массы. При помощи двух групп поршней (по 36 в каждой) машина дозирует массу одновременно во все ячейки форм. Для направления шоколадной массы точно в ячейки служат пронумерованные для каждого вида изделий съемные пластины. Отливочные машины такого типа позволяют использовать формы с любым расположением ячеек.Отливочная машина имеет обогреваемую водой воронку, внутри которой вращается мешалка с лопастью, зачищающей стенки воронки. Температура воды, циркулирующей в водяной рубашке воронки, поддерживается на заданном уровне автоматически посредством электрического подогревателя с термостатом. К отливочной машине темперированная шоколадная масса подается из автоматической темперирующей машины по трубопроводу с водяной рубашкой, который заканчивается трубчатым фильтром.Формы, заполненные шоколадной массой, проходят через вибрационный стол 5 с четырьмя группами вибраторов, уплотняющих и разравнивающих шоколадную массу в формах, а также удаляющих из массы пузырьки воздуха. Затем в опрокидывателе 6 формы переворачиваются на 180° и в этом положении проходят через вибратор 7 для удаления излишков шоколада в ячейках и образования оболочки изделия.

Останні коментарі