Процесс приготовления шоколадных масс очень важен, так как их качество обусловливает вкусовые и ароматические свойства получаемого шоколада.

Схема приготовления шоколадных масс состоит из следующих

- дозирования рецептурных компонентов и их смешивания;

- конширования (разведения маслом и гомогенизация).

Оборудование для дозирования и смешивания рецептурных компонентов. Рецептурные компоненты дозируют и смешивают в рецептурно-смесительных комплексах, которые комплектуются в механизированные поточные линии. В состав линии входят емкости для бестарного хранения полуфабрикатов, стальные ленточные конвейеры, необходимое количество пятивалковых мельниц, коншмашин и сборников для хранения шоколадных масс.

Рецептурно-смесительные комплексы осуществляют весовое дозирование, периодическое взвешивание и смешивание рецептурных компонентов и непрерывно подают рецептурную смесь

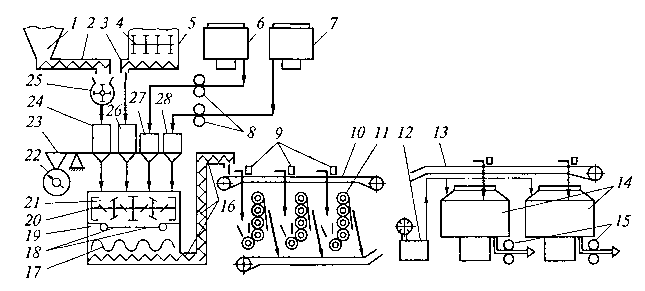

На рис. 5.30 приведен рецептурно-смесительный комплекс для приготовления шоколадных масс с весовым дозированием и периодическим смешиванием компонентов с предварительным измельчением сахара-песка в сахарную пудру. Сахар-песок из бункера 1 шнеком 2 подается в молотковую дробилку 25, где измельчается в сахарную пудру, которая затем направляется в приемник 24. В приемник 26 поступает сухое молоко (или сухие сливки), подаваемое шнеком 3

Рис. 5.30. Рецептурно-смесительный комплекс для приготовления шоколадных масс с предварительным измельчением сахара-песка

из емкости 5. Перемешивающий лопастный вал 4, расположенный в емкости 5, предназначен для предотвращения зависания сыпучего продукта. Из темперирующих сборников 6 и 7 насосами 8 в приемники 28 и 27 подаются жидкие компоненты: какао тертое и какао-масло. Шнеки 2, 3 и насосы 8 снабжены системой автоматического управления, получающей импульс от взвешивающего устройства 22, на платформе 23 которого установлены приемники 24, 26, 27, 28.

Взвешенные порции компонентов загружаются последовательно в смеситель 21 (сначала сыпучие, затем жидкие) вместимостью 500 л и смешиваются там в течение 10…30 мин двумя валами 20, снабженными фигурными лопастями. Валы приводятся в движение от индивидуальных электродвигателей мощностью 29,5 кВт. Емкость смесителя имеет продолговатую форму и снабжена водяной рубашкой (температура смешивания 40…45°С). Время смешивания задается с помощью реле времени.

Масса разгружается в сборник-накопитель 19 через нижние отверстия, закрывающиеся заслонками 18. Вместимость сборника- накопителя 1000 л. Он служит также для накапливания и непрерывной подачи рецептурной смеси на вальцевание.

Сборник-накопитель представляет собой ванну, снабженную водяной рубашкой и двумя мешалками 17 ленточного типа.

Рецептурная смесь выгружается из сборника-накопителя 19 системой, состоящей из двух горизонтальных и одного вертикального шнеков 16, и подается на стальной ленточный конвейер 10, связанный с группой пятивалковых мельниц 11.

В полученной рецептурной смеси содержатся крупные частицы сахара-песка, какао тертого и других компонентов. Для тонкого измельчения этих частиц (до размера менее 30 мкм) и придания шоколаду нежного и приятного вкуса рецептурную смесь один или несколько раз пропускают через многовалковые мельницы. Такая обработка называется вальцеванием, которое осуществляется исключительно на быстроходных пятивалковых мельницах (частота вращения последнего валка 300…500 мин-1).

Рецептурная смесь с конвейера 10 направляется на пятивалковые мельницы 11 с помощью разгрузочных устройств 9. Параллельная установка валковых мельниц создает хорошие условия для маневрирования, особенно при использовании резервной мельницы.

Отвальцованная масса с пятивалковых мельниц собирается на ленточном транспортере 13 и загружается в одну или несколько установленных на линии ротационных коншмашин 14. В эти же машины автоматическим дистанционным дозатором 12 подаются какао-масло и разжижители. В процессе конширования, которое длится 4… 10 ч или более, операция приготовления шоколадной массы заканчивается. Готовый продукт насосами 15 перекачивается на производственные участки.

На рис. 5.31 приведен рецептурно-смесительный комплекс для приготовления шоколадных масс без предварительного измельчения сахара-песка.

Сахар-песок, сухое молоко из силосов 4, какао тертое и часть какао-масла из сборников 5 дозируются по массе в смеситель 3, установленный на весовой платформе. В смесителе компоненты тщательно перемешиваются, образуя однородную тестообразную массу температурой не выше 40 °С и с массовой долей жира до 28%. Затем масса поступает в бункер 2 двухвалковой мельницы 1. В мельнице кристаллы сахара-песка измельчаются до размеров частиц клетчатки какао тертого, в результате чего фракционный состав рецептурной смеси становится однородным. Затем масса распределяется по пятивалковым мельницам 10, количество которых в зависимос-

Рис. 5.31. Рецептурно-смесительный комплекс для приготовления шоколадных масс без предварительного измельчения сахара-песка

ти от производительности смеси может достигать семи. Мельницы измельчают частицы дисперсной фазы, и общая поверхность частиц становится значительно больше. На этой увеличенной поверхности адсорбируется свободное какао-масло, отчего масса начинает казаться сухой. Легко комкующаяся при сжатии пальцами масса с верхних валков мельниц ссыпается и подается в коншмашины Р, где порция шоколадной массы обрабатывается длительное время. В процессе конширования в шоколадную массу из сборников 6 и 7 вводят вторую часть какао-масла с небольшим количеством фосфатидов.

После конширования шоколадную массу перекачивают в темперирующие сборники 8, в которых она постепенно охлаждается с 75…55 до 50…40 °С. При этой температуре и энергичном перемешивании масса хранится до последующего использования. Перемешивание предотвращает расслаивание суспензии.

Рецептурно-смесительные комплексы и поточные линии могут быть использованы также для приготовления конфетных масс на орехово-шоколадной основе, которые применяются в качестве

Оборудование для вальцевания. К оборудованию истирающе- раздавливающего действия относится пятивалковая мельница которая применяется для вальцевания шоколадных рецептурных смесей, глазури (шоколадной или жировой), конфетных пралиновых масс

На рис. 5.32, а представлен один из вариантов современной пятивалковой мельницы, разработанной фирмой «Бюлер» (Швейцария). Пять валков 72 расположены между двумя боковыми стойками 7 и 77, внутри которых смонтированы зубчатые передачи, системы смазки и регулирования работы мельницы. Привод валков осуществляется от электродвигателя 5, установленного на траверсе 4, соединяющей боковые стойки. Бункер-дозатор 7снабжен заслонкой-днищем, поворачивающейся с помощью пневмоцилиндра 8. Бункер подвешен на опорах 5, которые могут перемещаться, отодвигая бункер от валков, если их нужно осмотреть. На уровне плеча человека среднего роста валки закрываются решеткой 10. На траверсе 4 смонтирован подвесной электронный пульт управления 9, который предназначен для оптимального и надежного управления работой мельницы в автоматическом режиме, а также для регулирования и наблюдения за ее работой. В верхней части панели управления размещены индикаторы на жидких кристаллах, функциональные клавиши, сенсорная клавиатура для ввода данных. Устройство пульта позволяет вводить или отображать на

заданные и фактические значения угла раскрытия дозирующей заслонки, зазора между вальцами, давления прижатия, температуры валков, износостойкости ножевого разравнивателя;

Рис. 5.32. Пятивалковая мельница SFLE: а — общий вид, б — схема мельницы

номера рецептур, по которым в памяти хранится соответствующая информация (до 100 номеров); дату, продолжительность работы, а также идентифицирующий код машины;

разрешаемые допуски, предельные отклонения для регулируемых или контролируемых функций и др.

В нижней части панели пульта располагаются переключатели, необходимые для ручной работы; цифровые индикаторы силы тока и величины зазора в первом проходе; мнемосхема мельницы со светодиодами, сигнализирующими о неисправностях; светодиоды — указатели уровня продукта в бункере-дозаторе. Наличие электронного управления позволяет включать мельницу в автоматизированные производственные линии.

Для экстренного отключения мельницы на боковой стойке 7 расположена кнопка 2 красного цвета. Приборы 3 показывают силу тока и напряжение в сети.

Мельница работает следующим образом. Рецептурная смесь (рис. 5.32, б) скребком снимается с ленты конвейера 12 и заполняет бункер-дозатор 77, дно которого закрыто подвижной заслонкой 4. Бункер-дозатор крепится двумя опорами 10 с пальцами 9 к подвижному штоку 13 гидроцилиндра 75. Пальцы 9 снабжены тензометрическими датчиками, которые регистрируют величину рецептурной смеси в бункере-дозаторе. По достижении заданной массы поступление продукта с ленты конвейера 12 прекращается. Количество порции и их масса регистрируются в запоминающем устройстве электронного пульта управления мельницей.

С пульта поступает сигнал на пневмоцилиндр 8, в который втягивается шток 6, и заслонка 4 раскрывается. Величина перемещения заслонки задается заранее и корректируется датчиком 5, контролирующим величину рецептурной смеси в приемной воронке 2. Специальным устройством продукт разравнивается по длине валка / и поступает в первый зазор между валками / и II. Скорость валка II больше, чем валка /, поэтому измельчаемая масса прилипает к валку II и поступает в зазор между ним и валком III. Датчиком 7 контролируется толщина измельчаемой массы на валке III. Валки III… V вращаются с нарастающей скоростью, в результате чего продукт раздавливается и истирается. С верхнего валка V масса снимается скребком 17. Масса по наклонному лотку 19 поступает на ленту отводящего конвейера 20. Лоток 19 закрывается сверху дверцами 18, которые можно открывать для осмотра. В лотке над отвальцованной массой устанавливаются постоянные магниты, улавливающие ферропримеси.

Привод валков осуществляется от электродвигателя 16 через ременную и зубчатую передачи. Натяжение ременной передачи осуществляется с помощью гидроцилиндра 14, шток которого шарнирно связан с плитой, на которой установлен электродвига-

Для предотвращения поломки опорные подшипники валка I снабжены устройством со срезным штифтом. При попадании постороннего предмета штифт срезается и валок / отходит влево, при этом электродвигатель отключается. Безопасность обслуживающего персонала обеспечивается наличием предохранительных решеток 3 и 21. Мельница устанавливается на виброгасящие опоры 1.

Валки мельницы изготовлены из отбеленного чугуна способом центробежного литья и имеют высокую износостойкость и оптимальную теплопроводность.

Валковые мельницы снабжены централизованной гидравлической системой регулирования положения валков и зазора между ними, которая обеспечивает стабильность давления и простоту управления. В мельнице автоматически поддерживаются температурный режим вальцевания и подача воды в валки при пуске и остановке машины. Электрическая блокировка отключает машину при нехватке воды, охлаждающая вода поступает в те валки, которые вращаются в прижатом состоянии. Электрическая блокировка обеспечивает контроль за уровнем рецептурной смеси в приемной воронке и управление заслонкой на выходе из бункера- дозатора, что позволяет блокировать работу мельницы на холостом ходу при отсутствии массы в бункере-дозаторе.

На рис. 5.33 приведена горизонтальная однокамерная коншмашина DUC-C (Швейцария). Машина представляет собой (см. рис. 5.33,

Рис. 5.33. Горизонтальная однокамерная коншмашина DUC-C: а — внешний вид, б — схема работы

а) трехсекционный корпус 15 сложной конфигурации, внутри которого расположены три лопастных вала 2. Под установленным на станине 14 корпусом находятся соосно соединенные между собой муфтой 12 электродвигатели 11 и 13. Вал электродвигателя 11 имеет частоту вращения 750 мин-1, электродвигателя 13 — 1500 мин-1. Движение валам 2 передается через муфту 10, промежуточный вал 9, ременную передачу 8 и редуктор 7. На боковой стенке корпуса расположены пульты электронного 5 и силового 6 управления. Панель управления 4 позволяет вести контроль за работой машины, выдает сообщения о неполадках, графически представляет ход процесса конширования, запоминает параметры процесса по последним 100 отработанным рецептурам и др.

Все необходимые по рецептуре компоненты поступают в машину через крышку 3, готовая масса фильтруется и откачивается

Рабочими органами горизонтальной машины (см. рис. 5.33, б) являются валы 1, 13, 9, на которых с различным шагом и развернутые под углом к их осевым линиям установлены соответственно фигурные лопасти 2, 6 и 14. Для интенсификации процесса валы снабжены еще и рамными мешалками, состоящими из лопаток. На валах 1 и 13 лопатки выполнены однорядными — лопатки 4 и 8, которые соединяются с валами стойками 3 и 7. Вал 9 вращает двухрядную мешалку, состоящую из лопаток 12 и 10, соединенных стойками 5 и 11.

Процесс конширования происходит следующим образом. Поступающие в машину компоненты интенсивно перемешиваются рабочими органами — лопастными и рамными мешалками. Валы вращаются синхронно и в противоположных направлениях. При этом траектории лопастей и рамных мешалок пересекаются. В областях 1 и 11 коншируемая масса подвергается наиболее интенсивной обработке. Лопасти и лопатки сжимают, сдвигают и измельчают обрабатываемые частицы. Благодаря этому и различию в скоростях вращения наружных валов по отношению к центральному валу создаются зоны сжатия не только у стенок корпуса, но и в центре коншмашины

Процесс конширования осуществляется в три этапа. На первом этапе в рецептурную смесь подается не более 1/3 жира от предусмотренного рецептурой. Происходит «сухое» интенсивное перемешивание, сопровождаемое обволакиванием всех частиц смеси жиром. В этот период двигатель работает с частотой вращения вала 750 мин-1 при значительных затратах мощности. Валы вращаются соответственно: наружные — с частотой 19…30 мин-1, центральный 9,5..20 мин-1 ( зоны 1 и 11)

Второй этап характеризуется образованием вязкопластичной массы. На этом этапе рабочим органам приходится преодолевать наибольшее сопротивление. Коншмашина работает с наибольшей мощностью. При этом из массы испаряется влага. По мере обезвоживания и нагревания рецептурная смесь размягчается. Затрачиваемая мощность несколько снижается, а частота вращения валов

Третий этап характеризуется образованием жидкой рецептурной массы. Весь жир, предусмотренный рецептурой, равномерно распределяется во всем объеме. Валы вращаются с максимальной скоростью. В этот период электродвигатель работает с частотой вращения 1500 мин-1, а валы вращаются соответственно: наружные — с частотой 38…60 мин-1, центральный — 19 мин-1.

По заданной программе валы периодически изменяют направление вращения на обратное.

При коншировании вследствие образования большой свободной поверхности для удаления влаги и летучих кислот происходит интенсивное образование вкуса и аромата шоколада.

Конструкция и режим работы коншмашины позволяют значительно сократить время конширования. При полезной вместимости (по массе) 1000…9000 кг установленная мощность составляет 100…460 кВт

Останні коментарі