Основным сырьем для шоколадного производства являются какао-бобы, импортируемые из стран Африки и Южной Америки, и сахар.

Кондитерские фабрики СССР вырабатывают шоколадные изделия следующих видов: плиточный шоколад с массой плиток от 4 до 300 г; шоколадные изделия с начинками в виде батонов, рожков, бананов, конфет «Ассорти» и др.; узорчатый шоколад в виде мелких пластинок различной конфигурации; пустотелые фигурные шоколадные изделия; шоколадные медали; пористый шоколад.

В зависимости от способа обработки шоколад делят на десертный, обыкновенный и пористый.

В качестве добавления применяют молоко и молочные продукты, обжаренные (дробленые или тертые) ореховые ядра (миндаля, фундука, кешью и арахиса), кофе жареный, молотый или в виде пасты, вафли в виде крупки, измельченные кукурузные хлопья, фрукты (цукаты, цедру, сухофрукты), грильяж и специальные добавки (измельченный орех кола, витамины).

При изготовлении шоколада применяют следующие начинки: помадно-фруктовую, ореховую, арахисовую, шоколадную, фруктово-мармеладную, шоколадно-кремовую, помадношоколадную, помадно-сливочную, пралине с вафлями и без вафель.

В процессе производства шоколада получают какао-жмых, из которого затем изготавливают какао-порошок.

Машинно-аппаратурная схема производства шоколада и какао-порошка

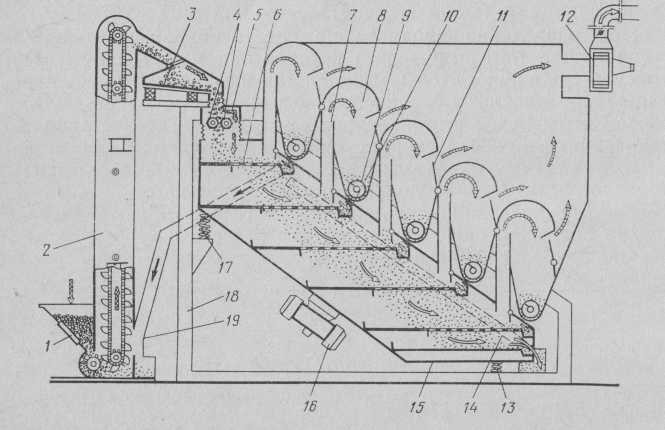

Какао-бобы из силосов или из мешков загружают в приемную воронку ковшовой нории 1 (рис. VI. 1). Шнеком 2 они подаются на взвешивание на весы 3 ковшового типа, а затем ленточным конвейером 4 через норию — в очистительно-сортировочную машину 5, где очищаются от механических примесей.

После очистки через конвейеры и норию какао-бобы подаются для термической обработки в шахтную сушилку 6. Термическая обработка происходит в течение 45—60 мин при температуре 140—180 °С. При этом влажность какао-бобов с 7 % уменьшается до 2 %, оболочка бобов становится хрупкой и легко отделяется от ядра. В процессе обжарки в бобах происходит образование вкуса и аромата какао.

Сушилка кроме зоны обжаривания имеет зону охлаждения, после которой температура бобов понижается до 35—40 °С. Из промежуточного бункера 7 обжаренные и охлажденные какао-бобы поступают в дробильно-сортировочную машину 8. В ней они раздавливаются и разделяются на какао- крупку и оболочку, которая называется какаовеллой.

Выход какао-крупки после дробления должен составлять не менее 87 % обжаренных бобов. Содержание крупки в какаовелле не должно превышать 0,5 %. Для отделения ферропримесей крупка проходит через магнитный сепаратор.

С дробильно-сортировочной машины какао-крупка пневматически подается в бункер 9, расположенный над размольным агрегатом 10.

При измельчении происходит разрыв клеток какао-боба, из которых вытекает какао-масло. Полученная суспензия поступает в приемный сборник 11 и шестеренным насосом 12 перекачивается в сборники 13 и 23 на две линии: линию для получения какао-масла и линию для получения шоколада.

Какао-масло получают на гидропрессовой установке 14 путем прессования какао тертого. Прессование происходит при температуре 90—96 °С. Гидравлический пресс установки имеет 6—12 рабочих камер, расположенных последовательно. Каждая камера с торцов имеет фильтрующие элементы, что позволяет ускорить процесс отжатия какао-масла. Из пресса диски какао- жмыха направляются на предварительное грубое измельчение в жмыходробилку 15. Полученные гранулы жмыха складируются в бункеры 16, где они охлаждаются до температуры цеха. Охлажденные гранулы жмыха затем передаются в промежуточный бункер 17 размольного агрегата 18. Полученный какао-порошок охлаждается в теплообменнике 19, отделяется от воздуха в циклоне 20 и подается на расфасовочно-упаковочный автомат 21. В этом автомате порошок фасуется в картонные коробки, которые затем оклеиваются целлофаном в машине 22. Какао-масло из пресса собирается в сборнике 27.

Какао тертое, которое было подано в сборник 23 на линию приготовления шоколада, вначале поступает на рецептурно-смесительную станцию. Станция снабжена дозаторами 24 и смесителем 25. Через дозаторы в смеситель кроме какао тертого подаются какао-масло, сухое молоко (или сухие сливки), сахарная пудра и другие добавки. Полученная смесь конвейером

Рис. 6. 1. Машинно-аппаратурная схема механизированной поточной линии производства шоколада и какао-порошка

с металлической лентой 26 транспортируется к пятивалковым мельницам 28. После вальцевания полученная смесь конвейером 29 подается в шоколадоотделочные машины 31, в которых ее разводят какао-маслом, поступающим из дозатора 30. На этой же стадии в шоколадную массу добавляется разжижитель, который растворен в какао-масле в соотношении 1:1. Продолжительность перемешивания массы 15—20 мин при температуре 40—45 °С. Затем шоколадную массу обрабатывают 3—5 ч для обыкновенного шоколада и до 72 ч для десертных сортов шоколада (в этом случае температура обработки 60—70°С). Десертные сорта обрабатываются в горизонтальной коншмашине. 32.

Полученную шоколадную массу перед формованием из нее изделий необходимо темперировать. Темперирование выполняется на автоматической непрерывнодействующей машине 33. Температура готовой шоколадной массы после темперирования должна быть 30—31 °С.

Шоколадную массу отливают на автоматическом формующем автомате 34 в металлические формы. Формы, подаваемые для отливки шоколада, нагревают до 33—35 °С.

Температура шоколада, освобожденного от форм, составляет 12—15 °С. Готовый шоколад подают на упаковку в заверточную машину 35. Упакованные изделия укладываются в гофрокороба, клапаны которых заклеиваются на обандероливающей машине 36. В полученном шоколаде содержится: сахара — 55—65 %, тертого какао и какао-масла — 20—45 %, влаги—1,2—5%, клетчатки — не более 3—4%. Степень измельчения (по методу Реутова) 92—96 % частиц размером менее 30 мкм.

Из приведенного описания машинно-аппаратурной схемы видно, что производство шоколада осуществляется на оборудовании, которое можно объединить в следующие группы:

оборудование для подготовки и первичной обработки какао-бобов; оборудование для приготовления шоколадных масс; оборудование для формования (отливки) шоколадных изделий; оборудование для прессования какао тертого и производства какао-порошка;

оборудование для завертки шоколадных изделий и фасовки какао-порошка (описано в главе IX).

Оборудование для подготовки и первичной обработки какао-бобов

Очистительно-сортировочные и дробильно-сортировочные машины. Поступающие из фабрики какао-бобы содержат много посторонних примесей в виде пыли, камешков, волокон мешковины, бумаги и т. п., которые перед обработкой бобов необходимо удалить. Кроме того, какао-бобы бывают различных размеров, при ферментации некоторые из них сдваиваются, а при транспортировке многие бобы ломаются и дробятся. Для получения равномерно обжаренных какао-бобов необходимо разделять их и сортировать по размерам.

Очистка какао-бобов от примесей и сортировка по размерам производятся на очистительно-сортировочных машинах.

Наиболее распространены машины с плоскими вибрирующими ситами типов BRSA-11 и BRSA-23 фирмы «Бауэрмейстер» (ФРГ), К-459 объединения «Нагема» и KR (ГДР), SPC фирмы «Карле и Монтанари» (Италия) и др. Имеются также машины и с цилиндрическими ситами, например машина типа 37-Е-6.

Очистительно-сортировочная машина с плоскими ситами фирмы «Бауэрмейстер». Машина предназначена для разделения какао-бобов на две фракции (нормальные и крупные) и отделения от них примесей.

Машина (рис. 6.2, а) состоит из корпуса, ситового блока системы аспирационных каналов и сборников фракций. Какао- бобы засыпаются в бункер 2, дном которого является вибролоток 1. В правой стенке бункера находится заслонка 3, с помощью которой регулируют высоту выходной щели. Под воздействием вибрации какао-бобы проходят щель в один слой и оказываются под отверстием аспирационного канала 4, в который с большой скоростью всасывается воздух.

Продукт и легкие примеси подхватываются им, а тяжелые камни, металлические примеси ссыпаются в сборник 28.

Продукт и легкие примеси подхватываются им, а тяжелые камни, металлические примеси ссыпаются в сборник 28.

Из аспирационного канала поток какао-бобов попадает в осадительную камеру 8. Здесь воздух теряет скорость, какао-бобы и различные частицы оседают, а пыль уносится по каналу 11 в циклон 19. Очищенный воздух по воздуховоду 13, через заслонку 12, вентилятором 14 выбрасывается из машины через канал 10, а пыль и легкие мелкие примеси оседают в сборнике 20.

Вдоль дна осадительной камеры 8 располагается шлюзовой затвор 5, вращающийся ротор которого захватывает порции продукта и подает их на ситовый блок 25. Ситовый блок состоит из трех сит, расположенных одно под другим.

Верхнее сито разделено на две зоны. Первая зона имеет круглые отверстия диаметром 6 мм, вторая — продолговатые отверстия размером 12×30 мм. Диаметр отверстий среднего сита блока 8 мм, нижнего — 2 мм. Ситовый блок опирается четырьмя пружинами 23 и 27 на раму 24 и приводится в колебательное движение с помощью двух электродвигателей вибраторов 26.

Участок сита с отверстиями диаметром 6 мм играет роль разгрузочной зоны. Сквозь него проходит вся мелочь. В конце участка над ситом расположен аспирационный канал 5, который отсасывает какаовеллу и пыль. Они осаждаются в сборнике 7.

Нормальные какао-бобы, средний размер которых 10X20 мм, проходят сквозь отверстия второго участка, а сходом по нему движутся крупные какао-бобы и крупные легкие примеси: обрывки веревки, ветки, листья. Эти примеси отсасываются через аспирационный канал 16 в сборник 15. Скорость воздуха в каналах 6 и 16 регулируется заслонками 9. Полученная фракция крупных какао-бобов выводится из машины по наклонному желобу 17. Сходом по ситу с отверстиями диаметром 8 мм в желоб 18 поступает фракция нормальных по величине какао- бобов.

Вместе с целыми бобами в исходном сырье могут находиться и разбитые (какао-крупка), которые тоже представляют интерес как сырье и поэтому собираются сходом по ситу с отверстиями диаметром 2 мм в желобе 21. Через отверстия этого сита проходят песок и мелкие примеси в виде пыли. Так как их бывает немного (до 1 %), они собираются в бункер 22.

Для того чтобы придать разделяемому на фракции продукту направленное движение вдоль сит, колебательные грузы на валах вибраторов располагают так, как это показано на рис. 6. 2,6. Постоянство такого положения задается и контролируется с пульта управления.

После монтажа машины во время пробных пусков определяют рациональное положение заслонок, находящихся внутри аспирационных каналов. Необходимо подобрать также такие скорости воздуха, которые обеспечили бы максимальный унос примесей и минимальный основного сырья.

Основная масса (20—30 кг) примесей попадает в сборники циклонов, которые очищают по окончании смены, остальные сборники очищают 1—2 раза в неделю. Сита от пыли очищаются непрерывно во время работы с помощью подвижных шаров, расположенных под ситами. Для этой цели применяются металлические шары, покрытые слоем твердой износоустойчивой резины. Хотя очистка воздуха от пыли бывает достаточной, все же рекомендуется выходное отверстие сепаратора снабжать трубой, отводящей воздух из цеха на улицу.

Сита сортирующих машин изготавливают из листовой стали, в которой штампуют отверстия различной формы, преимущественно круглой или продолговатой. Сита с круглыми отверстиями задерживают частицы, ширина которых больше диаметра этих отверстий. Поэтому на таких ситах можно разделять продукт по ширине отдельных частиц. Сита с продолговатыми отверстиями задерживают частицы, толщина которых больше ширины этих отверстий. Такие сита пригодны для разделения продукта по толщине отдельных частиц.

Круглые отверстия обычно пробивают в металлических листах в шахматном порядке: каждое отверстие находится как бы в центре правильного шестиугольника, вершины которого составляют центры смежных отверстий. Такое расположение отверстий является наиболее выгодным в отношении количества отверстий, располагаемых на определенной площади сита.

При разделении продукта на сите необходимо, чтобы частица нашла отверстие, через которое она может пройти. Поэтому очень важно, чтобы разделяемая на фракции смесь перемещалась относительно сита. Относительную скорость можно создать, изменяя частоту вращения электродвигателей вибраторов. Однако большая скорость затрудняет проход через отверстие, в связи с чем его размер берут на 20—30% больше размера частицы, которая должна пройти через него.

Частоту колебаний сита подбирают так, чтобы продукт не только опережал сито, но и отставал от него и чтобы отсутствовало подбрасывание продукта.

Основные технические данные современных очистительно-сортировочных машин

Тип очистительно-сортировочной машины | Производительность кг/ч | Мощность электродвигателей кВт | Габаритные размеры, мм | Масса, кг |

| ВИЯА-11 | 900 | 3,0 | 4890X4515X3400 | 2400 |

| ВРЯА-23 | 1000 | 6,3 | 5650X2900X2950 | 1700 |

| К-549 | 800—1400 | 4,8 | 2630X1525X1960 | 780 |

| ЯРС-З | 1500 | 4,2 | 1700X1800X1725 | 1750 |

| ЯРС-4 | 2500 | 7,8 | 2520X1800X1725 | 2480 |

| 1М4 | 1200 | 4,5 | 3500X1500X3080 | 850 |

| 13-24 | 3000 | 10,5 | 4950X2060X3465 | 2500 |

| 37-Е-6 | 300—500 | 2,0 | 4725X2000X2250 | 1300 |

| МТМА-1050-А | 2000 | 1,0 | 1740X855X1435 | 470 |

| МТМА-1050-АБ | 4500 | 1,0 | 1880X855X1435 | 485 |

Перед пуском машины нужно тщательно проверить все крепежные детали, особенно ситового блока. При работе машины следят за герметичностью воздуховодов и шлюзового затвора.

После обжарки какао-бобы освобождаются от оболочки — какаовеллы. Для этого бобы подвергаются грубому измельчению раздавлением или ударом. При этом какао-бобы и оболочка раскалываются на неодинаковые части, различающиеся размерами и аэродинамическими свойствами. Поэтому отделение получившейся какао-крупки от частиц оболочки осуществляется на дробильно-сортировочных машинах с помощью воздушноситовой сепарации.

Дробильно-сортировочная машина В И-51-Е Н. Машина (рис. 6.3) состоит из ковшового элеватора, корпуса, размольного механизма ударного действия, ситового блока каскадного типа, системы воздушной сепарации с осадительными камерами, вентилятором и циклоном, электродвигателей вибраторов.

Обжаренные какао-бобы поступают в воронку 1 ковшового элеватора 2, снабженную встряхивающим механизмом, предотвращающим зависание продукта. При движении по малому виброситу 3 от какао-бобов отделяется мелкая фракция; минуя

Рис. 6.З. Схема воздушно-ситовой дробильно-сортировочной машины BR-51-ЕН

дробильный механизм, эта фракция подается на верхнее сито 6 ситового блока 15.

Дробильный механизм состоит из двух шестигранных валков 4 и двух отбойных рифленых дек 5, одна из которых расположена горизонтально, а другая вертикально. Попадая на грани быстровращающихся валков, бобы разгоняются и удаляются о неподвижные деки, раскалываясь на куски. Смесь крупки, оболочки и неразбитых какао-бобов падает на сито 6, сквозь которое проходят крупка и оболочка, а неразбитые бобы по каналу 19 возвращаются в башмак элеватора 2 на повторное измельчение.

Сито 6 является верхним в ситовом блоке 15, который пружинами 13 и 17 опирается на корпус 18. Всего в блоке установлено 5 сит, расположенных каскадом, а размер отверстий в ситах по мере пересыпания (просеивания) смеси уменьшается.

В конце каждого сита над ним расположен вертикальный аспирационный канал 7. Частицы какао-крупки и оболочки, не прошедшие сквозь соответствующее сито (сход), проходят под каналом. Поток воздуха подхватывает оболочку и по каналу уносит ее в осадительную камеру 8. Камера имеет большой объем, скорость воздуха здесь резко снижается, оболочка падает вниз и шнеком 9 выводится из машины в сборный желоб, расположенный с правой стороны ситового блока. Запыленный воздух из осадительных камер через каналы с регулировочными заслонками 11 отсасывается вентилятором 12 и направляется в циклон для отделения от мельчайших частиц крупки и какаовеллы.

Фракции крупки, очищенные от какаовеллы, в конце каждого сита собираются в разгружающих устройствах 10 и по ним выводятся из машины в наклонный виброжелоб 14 (показан пунктирной линией), расположенный с левой стороны ситового блока.

Сход крупки по нижнему ситу содержит ростки (зародыши) какао-бобов. Росток имеет длину 4 и ширину 1 мм. В обжаренных бобах содержание ростка в среднем не превышает 0,8— 0,9%. Он обладает значительно большей твердостью, чем крупка, и гораздо хуже, чем она, измельчается на вальцовых мельницах. Содержание жира в ростке не превышает 3,5%, и он является по сравнению с крупкой малоценной засоряющей его частью. Для удаления ростка фракцию крупки, отделенной ситом с ячейками 4—5 мм, пропускают через триер.

Степень очистки фракций крупки от оболочки зависит от скорости п количества воздуха, проходящего через аспирационные каналы 7. Регулирование количества воздуха осуществляется поворотом заслонок 11. Если в крупке имеются частицы какаовеллы, то щель увеличивают. Регулирование ведется с помощью рукояток, установленных на корпусе машины 18.

Частицы крупки больших размеров очищаются лучше и поэтому идут на изготовление шоколада высших сортов. Наиболее мелкая крупка содержит примеси какаовеллы и используется для рецептурных смесей низших сортов шоколада или начинок.

Колебания ситовый блок 15 получает от двух электродвигателей вибраторов 16.

Существуют аналогичные машины с валковым или дисковым дробящим устройством и с колебаниями сит в вертикальной плоскости. Ситовый блок может получать колебательное движение от эксцентрикового механизма, а крепиться к корпусу машины на рессорных стойках или подвесках.

Движение частицы вниз по поверхности наклонного сита возможно, если сила ее инерции будет больше силы трения. Из этих условий выведена формула для определения частоты вращения эксцентрика

n= 35 ÷ 40√ tg (ρ-α)/г, (6.1)

где n — частота вращения эксцентрика, об/мин; ρ — угол трения частицы о поверхность сита (коэффициент трения ƒ=tg р), град; α —уклон сита, град; г — эксцентриситет, или радиус кривошипа; г=0,005—0,007 м.

При большей частоте вращения эксцентрика может возникнуть подбрасывание бобов, могущее вызвать их раскалывание. Поэтому рабочую частоту вращения эксцентрика следует ограничивать величиной

пр<30/√гtgα. (6.2)

Обычно частота вращения эксцентрика составляет 400— 500 об/мин.

Техническая характеристика дробильно-сортировочных машин

| Показатели | «Леман» (ФРГ) | РСМО-7 (Италия) | ВК-41 (ГДР) | 88-СЕ-6 (ФРГ) | 88-БЕ-6 (ФРГ) | ВR-51-ЕН (ФРГ) |

| Тип дробильного устройства | Валковое | Валковое | Валковое | Дисковое | Дисковое | Валковое |

| Производительность,кг/ч | 800 | 1000 | 1000— 1200 | 500 | 1000 | 2000 |

| Габаритные размеры (без пылеуловителя), мм | ||||||

| длина | 5000 | 5000 | 5620 | 4210 | 4600 | 5600 |

| ширина | 2550 | 1700 | 1900 | 1650 | 1870 | 1700 |

| высота | 3500 | 2800 | 3410 | 2830 | 3080 | 2940 |

| Общая мощность электродвигателей, кВт | 4,4 | 6,4 | 16,0 | 3,7 | 5,7 | 11 |

| Масса, кг | 2700 | 2350 | 3350 | 2300 | 3050 | 2890 |

Размольные агрегаты. Размер частиц какао, сахара и т. п. в шоколаде не должен превышать 30—60 мкм. Поэтому очищенная от оболочки какао-крупка и сахар-песок измельчаются, для чего применяется как оборудование, описанное в главе 1, так и специальное оборудование, в частности размольные агрегаты. В состав размольных агрегатов входят молотковые, штифтовые, дисковые, шариковые и другие дробилки и мельницы.

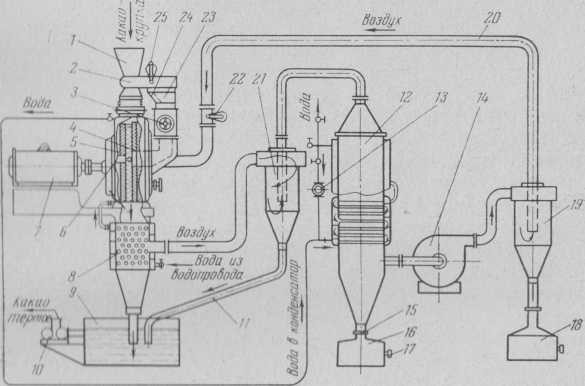

Агрегат системы Шёненбергера (Швейцария). Агрегат (рис. 6.4) состоит из дезинтегратора 6, охлаждающего устройства 8, циклона 21, приемной емкости для какао тертого 9, конденсатора 12 с приемной емкостью 16, центробежного вентилятора 14, циклона 19 с емкостью 18, воздуховода 20 с заслонкой 22 и центробежного насоса 13, создающего циркуляцию воды в системе охлаждения агрегата.

Дезинтегратор 6 снабжен бункером 1, ниже которого расположен электрический вибратор 2 мощностью 500 Вт. Вибратор связан с регулирующим реостатом на пульте управления, который позволяет уменьшать или увеличивать подачу какао- крупки в дезинтегратор через течку лотка 23. На течке смонтирован постоянный магнит 24 для улавливания металлических

примесей. Течка лотка 23 связывает вибратор со шлюзовым питателем 3, обеспечивающим равномерную подачу крупки в дезинтегратор.

Измельчающий механизм дезинтегратора 6 состоит из подвижного и неподвижного дисков 4 и 5, на которых шестью кон- метрическими рядами расположены круглые штифты из легированной стали. Между группами штифтов в радиальном направлении имеется на каждом диске по 8 проходов.

Подвижной диск 5 приводится в движение от электродвигателя 7 с частотой вращения 2930 об/мин. Через одноступенчатый шестеренный редуктор электродвигатель сообщает диску дезинтегратора 6000 об/мин.

Рис. 6.4. Размольный агрегат с ударно-штифтовой дробилкой системы Шёненбергера

Корпус дезинтегратора имеет для охлаждения водяную рубашку, через которую пропускается холодная вода. Размол какао-крупки ведется при температуре 104—110° С.

Приготовление какао тертого происходит следующим образом. Какао-крупка через течку лотка 23 электровибратора 2, проходное сечение которой регулируется рукояткой 25, поступает в шлюзовой затвор-питатель 3 барабанного типа и из него равномерно подается в центральную часть дезинтегратора. Частицы массы какао тертого под воздействием центробежной силы и струи воздуха, поступающего от вентилятора 14, через трубопровод 20 и заслонку 22 направляются в охлаждающее устройство 8. Оно представляет собой сосуд прямоугольной формы с расположенными внутри горизонтальными трубками, по которым циркулирует холодная вода. Омывая их, какао тертое охлаждается, а затем сливается в емкость 9 вместимостью 50 л, которая одновременно используется в качестве гидравлического затвора для системы циркуляции воздуха. Приемник соединен с шестеренным насосом 10 с паровым обогревом; он непрерывно перекачивает какао тертое в темперирующие сборники. Насос приводится в действие электродвигателем мощностью 2,8 кВт (1420 об/мин).

Воздух, выбрасываемый с массой какао тертого в охлаждающее устройство 8, по трубопроводу направляется в циклон 21, где от него отделяются капельки какао тертого, увлеченные воздухом из охлаждающего устройства. Последние, собираясь в конусной части циклона, по трубопроводу 11 самотеком направляются обратно в сборник какао тертого, а воздух поступает в верхнюю часть конденсатора 12. Конденсатор представляет собой трубчатый теплообменник с горизонтальными трубами, по которым противотоком по отношению к продукту проходит холодная вода. Центробежным насосом 13 в системе охлаждения создается циркуляция воды.

В нижней конусной части конденсатора имеется емкость 16, соединяемая с ним накидным кольцевым запором 15. Это позволяет легко отделить емкость и слить собравшийся в ней конденсат, который представляет собой водный раствор летучих кислот с резким запахом и неприятным вкусом. Емкость 16 снабжена пробкой 17, позволяющей спустить излишек конденсата во время работы агрегата без отделения емкости. При охлаждении конденсата из него отделяется отстой, представляющий собой частицы механически увлеченного воздухом какао тертого, которое после промывки холодной водой может быть использовано.

В процессе работы воздух входит в конденсатор с температурой 80—85 °С и выходит из него, имея температуру 50— 55 °С. Вентилятором 14 воздух нагнетается во второй циклон 19, где отделяются увлеченные воздушным потоком капельки воды, собирающиеся в расположенной под циклоном емкости

Техническая характеристика агрегатов для размола какао-крупки системы Шёненбергера

| Показатели | № 1 | № 2 | № 3 | № 4 | №> 5 |

| Производительность, кг/ч | 300,0 | 500,0 | 750,0 | 1000,0 | 1250,0 |

| <при крупке влажностью 4 %) Число штифтов | |||||

| на вращающемся диске | 287 | 287 | 287 | 287 | 287 |

| на неподвижном диске | 324 | 324 | 324 | 324 | 324 |

| Мощность электродвигателей, кВт | 40,0 | 60,0 | 88,0 | 105,0 | 148,0 |

| Габаритные размеры, мм | |||||

| длина | 2800 | 3000 | 3200 | 3400 | 3800 |

| ширина | 1750 | 1900 | 1900 | 1900 | 2200 |

| высота | 3500 | 3700 | 3700 | 3700 | 4100 |

18. Далее воздух по воздуховоду 20 через регулирующую заслонку 22 вновь направляется в дезинтегратор.

Агрегаты типа МАР фирмы «Карле и Монтана р и». Агрегат типа МАР-1000 имеет аналогичную конструкцию. Производительность его составляет 1000 кг/ч; габаритные размеры (в мм): 2490X1880X3550.

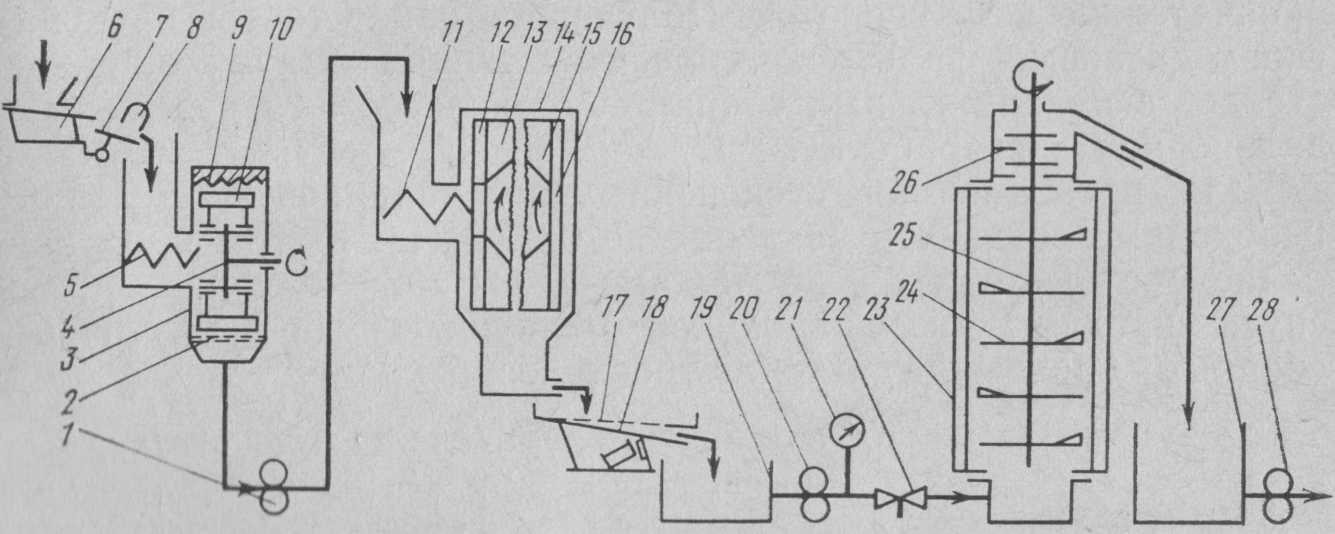

Агрегат фирмы «Хайдена у» (ГДР). Агрегат (рис. VI.5) состоит из молотковой дробилки 3, дисковой мельницы 14, контрольного ситового фильтра 17, шариковой мельницы 23,

Рис. 6.5. Размольный агрегат с молотковой дробилкой, дисковой и шариковой мельницами

перекачивающих насосов, дозаторов и системы водяных коммуникаций.

Молотковая дробилка 3 снабжена вибродозатором 6, с помощью которого путем изменения амплитуды колебаний регулируют подачу какао-крупки в мельницу. При движении крупки по поверхности 7 с регулируемым наклоном магнитом 8 извлекаются ферропримеси. Шнеком 5 продукт подается внутрь корпуса дробилки. В корпусе вращается ротор 4 с шарнирно закрепленными на нем четырьмя молотками 10. Молотки разгоняют крупку и ударяют ее о рифленую поверхность 9. От удара происходит измельчение крупки, разрыв клеток и истечение из них какао-масла. Частицы крупки, имеющие размер меньший, чем отверстия в сетке 2, проходят сквозь него вместе со свободным какао-маслом. Полученная в результате дробления жидкая суспензия насосом 1 перекачивается в приемную воронку дисковой мельницы 14. Шнек 11 подает суспензию в зазор между вращающимися в одном направлении, но с разной скоростью дисками 13 и 15. Диски выполнены из корунда и укреплены на металлических основаниях 12 и 16. Степень измельчения в мельнице регулируется путем изменения зазора между дисками.

Прошедшая измельчение суспензия вытекает из мельницы /4 и попадает на ситовый фильтр 17. Фильтрация ускоряется благодаря тому, что сито вибрирует. Отфильтрованная суспензия стекает по наклонной поверхности 18 и собирается в промежуточном сборнике 19, откуда насосом 20 подается в шариковую мельницу 23.

Шариковая мельница 23 представляет собой вертикальный цилиндр с водяной рубашкой, внутри которого вращается вал 25 с горизонтальными дисками 24. Внутренний объем цилиндра заполнен металлическими шариками диаметром 4—6 мм. Движущиеся сквозь слой перемешиваемых шариков частицы какао окончательно измельчаются. Полученное какао тертое проходит через дисковый фильтр 26, препятствующий выходу шариков, стекает в накопительный сборник 27 и насосом 28 подается на дальнейшую переработку.

Для прокачивания суспензии через шариковую мельницу необходимо создавать давление до 0,25 МПа. Контроль за давлением осуществляется по манометру 21. По окончании работы спуск продукта из шариковой мельницы и промежуточного сборника производится через трехходовой кран 22.

Техническая характеристика размольного агрегата «Хайденау»

| Показатели | Молотковая дробилка13.110 | Дисковая мельница310 | Шариковая мельница292-С |

| Производительность, кг/ч | 630—1500 | До 1500 | 630—1250 |

| Влажность продукта, % | 3 | 2,5—4 | 2 |

| Расход воды, м3/ч | — | 0,5—1 | 0,25 |

| Мощность, кВт | 39—48 | 57 | 47 |

| Габаритные размеры, мм | |||

| длина | 1750 | 1825 | 2010 |

| ширина | 840 | 925 | 980 |

| высота | 2215 | 2405 | 2440 |

| Масса машины, кг | 1800 | 1800 | 1850 |

| Масса шариков, кг | — | — | 220 |

Рассмотренный агрегат представляет собой комбинацию из трех измельчающих установок. В зависимости от производственных задач могут применяться сочетания из молотковой дробилки и дисковой или шариковой мельниц, дисковой и шариковой мельниц. Агрегат может применяться для измельчения не только какао-бобов, но и других жирсодержащих семян и ядер орехов.

Останні коментарі