Процесс приготовления шоколадных масс является весьма важным, так как их качество обусловливает качество получаемого шоколада.

При приготовлении и обработке шоколадных масс складываются вкусовые и ароматические свойства шоколада.

Схема приготовления шоколадных масс состоит из следующих операций: взвешивания рецептурных компонентов, смешивания их, измельчения, разводки маслом, гомогенизации и конширования.

Взвешивание рецептурных компонентов и их смешивание осуществляются на рецептурно-смесительных станциях, которые скомплектованы в механизированные поточные линии, состоящие из емкостей для бестарного хранения полуфабрикатов, стальных ленточных конвейеров, необходимого количества пятивалковых мельниц, коншмашин и сборников для хранения шоколадных масс.

По принципу действия рецептурно-смесительные станции можно разделить на два вида: непрерывного действия с дозированием рецептурных компонентов в потоке и периодического действия со взвешиванием и смешиванием рецептурных компонентов и непрерывной подачей массы на дальнейшую обработку.

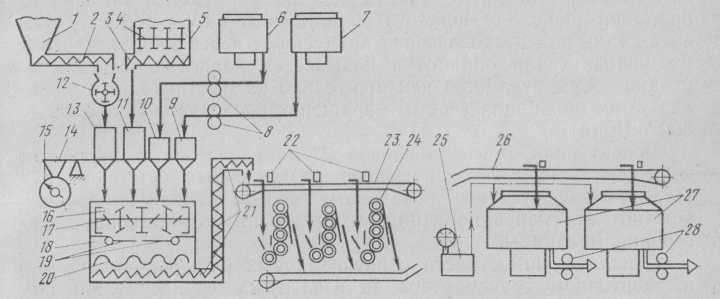

Механизированная поточная линия приготовления шоколадных масс кондитерских фабрик «Красный Октябрь» и им. Крупской. Основное оборудование линии (рис. 6.6) — пятивалковая мельница 22 с двумя смесителями непрерывного действия 21 и 23, эмульсатор 26 с приводом от электродвигателя 25 мощностью 10 кВт, сборник шоколадной массы 24 и насос 27. Смеситель 21 приводится от электродвигателя 19 мощностью 2,8 кВт через редуктор 20.

Компоненты в смеситель 21 поступают из дозаторной станции. Она состоит из бака 17 с тремя дозаторами 13, 14 и 15, установленного над смесителем, и дозатора 12 для сахара-песка.

Дозаторы 13, 14 и 15 имеют одинаковую конструкцию и размеры.

Бак 17 двумя внутренними перегородками разделен на три равные части длиной 560 и шириной 500 мм каждая с коническими днищами. Стенки конических днищ двойные, в них подается теплая вода для обогрева бака. Бак смонтирован на станине смесителя 21. В каждой секции бака в верхней и нижней его частях установлены сигнализаторы уровня 9.

Все компоненты — какао тертое, какао-масло и гидрожир — подаются из общих магистралей 18 через клапаны 16, имеющие ручной или автоматический привод, и отмериваются дозаторами пробкового типа.

Привод всех трех дозаторов осуществляется от вала смесителя 19, совершающего 20 об/мин, через промежуточный вал 11. Он смонтирован на общих стойках крепления трехсекционного бака 17. В каждом из дозаторов для пуска и остановки имеется самостоятельная муфта включения.

Какао-масло из дозатора может поступать в оба смесителя. Для этого выходной штуцер дозатора соединен с трубой диаметром 25 мм, которая имеет ответвления на каждый из смесителей. Регулируя степень открытия кранов, которые имеются на смесителях, дозируют порции. Гидрожир из затвора подается во второй смеситель 23 по той же трубе, что и какао- масло.

Шоколадную массу готовят на сахаре-песке, который пневматической установкой и шнеком 10 подается в бункер дозатора 12. Последний непрерывно подает сахар в смеситель 21.

Поскольку приготовление шоколадных масс на сахаре-песке приводит к быстрому износу валков пятивалковых мельниц в модернизированных линиях, сахар-песок из дозатора подается в молотковую микромельницу, которая устанавливается на загрузочном патрубке смесителя. В смесителе сахар-песок тщательно перемешивается с остальными компонентами шоколадной массы.

Смесители 21 и 23 по конструкции одинаковы. Различна у них только высота станины. Первый установлен выше, для того чтобы масса из него могла самотеком поступать в загрузочный бункер пятивалковой мельницы.

Валы первого смесителя 21 вращаются с частотой 20 об/мин, второго 23 — с частотой 80 об/мин. При этом лопасти не только смешивают компоненты, но и перемещают их вдоль оси смесителя к разгрузочному патрубку. Сечение патрубка может изменяться с помощью шиберной заслонки со штурвалом. При этом изменяется уровень массы в смесителе, а следовательно, и степень ее перемешивания. Затем смесь переходит в загрузочную воронку пятивалковой мельницы 22. После вальцевания масса по наклонному лотку ссыпается в загрузочный штуцер второго смесителя 23. Сюда же поступают из дозаторов часть какао-масла и гидрожир, если он предусмотрен рецептурой.

После дополнительного перемешивания и разводки во втором смесителе масса стекает в центробежный эмульсатор 26. Здесь производится ее окончательная гомогенизация. Готовая шоколадная масса эмульсатором 26 подается в емкость 24, установленную над шестеренным насосом 27 типа ШНК-18,5, которым масса перекачивается далее в темперирующие сборники

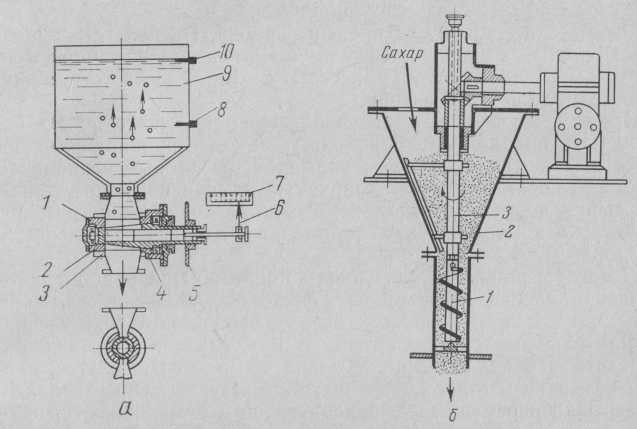

Рис. 6.7. Дозаторы рецептурно-смесительной станции:

а — пробковый для жидких компонентов; б — шнековый для сыпучих компонентов

с планетарной мешалкой или в автоматы для формования простых сортов шоколада, а также в глазировочные машины.

Дозирование жидких компонентов (какао тертое, какао- масло, тертый орех и др.) осуществляется пробковым дозатором. Корпус 1 дозатора (рис. VI.7, а) стальной, с двумя конусными штуцерами, которые соединяются с внутренней полостью узкими щелями шириной 30 мм и длиной 120 мм каждая. На обоих штуцерах имеются фланцы. Одним из них дозатор крепится к баку 9, а второй служит для присоединения к нему сливной трубы или лотка для дозируемого компонента. Баки снабжены двумя сигнализаторами уровня 8 и 10. Для обогрева корпуса служит рубашка 3, в которой циркулирует теплая вода.

Внутренняя полость корпуса коническая; в ней сделаны проточки для установки шарикоподшипников, в которых вращается пустотелая стальная коническая пробка 2. Внутренняя цилиндрическая полость ее диаметром 50 мм соединяется с внешней конической поверхностью узкой щелью. Размеры щелей пробки и корпуса дозатора одинаковы, и при вращении пробки они периодически совмещаются. На пробке имеется пустотелый хвостовик, на внутренней поверхности которого сделана резьба, а снаружи на стопоре установлена приводная звездочка 5.

В полости пробки на резьбе может перемещаться шток 4 диаметром 50 мм. Тонкая цилиндрическая часть его диаметром 20 мм выходит наружу за пределы пробки. На ней установлен маховичок и стрелка-указатель 6. Конец ее перемещается по шкале 7, на которой нанесены деления, соответствующие производительности дозатора.

Вращая шток 4 за маховичок, перемещают его по резьбе вдоль оси пробки и этим изменяют объем ее цилиндрической полости. Последняя является карманом, в который периодически через щели поступает дозируемый компонент. Таким образом, перемещая шток на резьбе, можно на ходу плавно регулировать объем кармана, а следовательно, и производительность дозатора.

Дозаторы работают следующим образом. При равномерном вращении пробки дозатора ее карман периодически совмещается со щелями в корпусе дозатора. При одном совмещении карман наполняется, при другом из него сливается дозируемая жидкость. При наполнении кармана из него вытесняется воздух, пузырьки которого через штуцер поступают снизу в бак и непрерывно перемешивают находящуюся в нем жидкость, предотвращая расслоение. Порции какао тертого из дозатора стекают по лотку в загрузочную воронку смесителя.

Дозатор сахара-песка (рис. 6.7, б) состоит из конического бункера 2, в котором вращается вертикальный вал 3. Привод его осуществляется с помощью цепной передачи от промежуточного вала дозаторной станции. К концу вала дозатора крепится съемный вертикальный шнек 1, который вращается с постоянной скоростью. Если нужно изменить производительность дозатора, устанавливают сменный шнек с требуемой величиной шага.

В бункере шнекового дозатора установлены сигнализаторы уровня типа ЭСУ. Один из них автоматически останавливает шнек 10 (см. рис. 6.6) при наполнении бункера до верхнего предела. Второй включает шнек, когда уровень сахара в бункере достигнет нижнего предела.

При обработке массы в эмульсаторе для изготовления глазури с разжижителем при минимальном содержании жира (31—34%) фабрики получают значительную экономию в расходе какао-масла. При обработке в эмульсаторе глазурь разжижается. Благодаря высокой однородности массы, при которой твердые частицы обволакиваются слоем какао-масла, вкус массы улучшается.

Сахар-песок на поточные линии подается пневмотранспортными установками, снабженными эжекторными и шнековыми питателями.

Схема всасывающей пневмотранспортной установки фабрики им. Крупской с использованием эжекторного питателя приведена на рис. 6.6. В ее состав входят следующие основные элементы:

- ротационная низконапорная воздуходувка 1 типа РГН-427 с непосредственным приводом от электродвигателя типа А061-6 (мощность 7 кВт; частота вращения вала 790 об/мин);

- питающий шнек 3 с цепной передачей от электродвигателя через червячный редуктор; шнек включается автоматически при включении воздуходувки 1; производительность его 7,9 кг/мин, или 0,474 т/ч;

- эжекторный питатель 4, состоящий из сварного корпуса с тремя штуцерами. Двумя из них он присоединяется к магистрали, а третьим крепится к патрубку загрузочного шнека. Внутри корпуса установлены два сопла; размеры сопел подобраны опытным путем;

- пневмопровод 5 общей длиной около 52 м расположен горизонтально; изготовлен из труб внутренним диаметром 64 мм;

- центробежный разгрузитель 6 (циклон) типа ЦРК-650 (диаметр цилиндрической части 650 мм; общая высота 1300 мм, производительность 1125 м3/ч);

- рукавный матерчатый фильтр 7 типа ФВ-2,5, приемный бункер 8 и питающий бункер 2, шнеки 10 и система автоматического включения.

Очищенный сахар-песок из заготовительного отделения шнеком подается в питающий бункер 2. Два сигнализатора уровня (верхний и нижний) автоматически управляют работой этого шнека, поддерживая уровень сахара-песка в бункере в заданных пределах. Днище бункера конусное. С помощью патрубка бункер соединяется с загрузочным патрубком шнека 3. На патрубке установлена шиберная заслонка, которой можно регулировать количество сахара, поступающего в шнек. Последний подает его через разгрузочный патрубок в полость эжекторнога питателя 4. Сахар попадает в пространство между соплами и уносится из него потоком сжатого воздуха, нагнетаемого воздуходувкой 1, в циклон-осадитель 6, который улавливает до 98 % поступающего в него продукта. По коническому днищу в течке сахар ссыпается в бункер 8.

В коническом днище циклона и в вертикальной течке установлено два сигнализатора уровня 9 типа ЭСУ. Один из них контролирует верхний уровень сахара-песка в циклоне и автоматически отключает электродвигатель воздуходувки, а второй включает этот двигатель, когда уровень достигает нижнего допустимого предела. Поддержание постоянного нижнего уровня позволяет сохранять в коническом днище циклона и вертикальной течке часть сахара. Он образует пробку, которая препятствует выбросу сахарной пыли в помещение.

Воздух вместе с увеличенными им отдельными частицами сахара из циклона по трубопроводу поступает в рукавный фильтр 7. Здесь частицы сахара улавливаются и скапливаются в нижней части камеры фильтра. По мере накопления частицы сахара-песка периодически удаляются. Очищенный фильтром воздух удаляется в атмосферу.

Днище бункера 8 коническое, снизу к нему крепится сдвоенная течка. По ней сахар поступает в два шнека 10, каждый из которых подает его к дозатору 12 одной из поточных линий для приготовления шоколадных масс.

Производительность пневмотранспортной установки 6,4 кг/мин, что полностью обеспечивает непрерывную работу двух поточных линий.

Воздуходувка РГН-427 при работе создает значительный шум, поэтому она устанавливается в изолированном помещении.

Техническая характеристика поточной линии

| Производительность, кг/ч | До 400 |

| Общая потребная мощность, кВт | 54 |

| Габаритные размеры, мм | 7500X3000X3000 |

| Дозатор сахара | |

| Производительность, кг/мин Шнек | 4 |

| диаметр, мм | 56 |

| шаг, мм | 46 |

| число витков | 3 |

| частота вращения, об/мин | 60 |

| Мощность электродвигателя, кВт | 0,8 |

| Смеситель непрерывного действия | |

| Длина, мм | 2000 |

| Ширина, мм | 440 |

| Вместимость, дм3 | 162 |

| Частота вращения мешалки, об/мин | 20 |

| Продолжительность смешивания, мин | 20 |

| Температура массы, °С | 40—42 |

| Мощность электродвигателя, кВт | 5 |

| Пятивалковая мельница | |

| Характеристику см. на с. 24. | |

| Эмульсатор | |

| Диаметр дисков, мм | 220 |

| Частота вращения вала электродвигателя дисков эмульсатора, об/мин | и 1440 |

| Мощность электродвигателя, кВт | 12 |

| Габаритные размеры (без электродвигателя), мм | 300X360X450 |

На всасывающей стороне для очистки поступающего воздуха монтируется фильтр.

В последние годы многие зарубежные фирмы («Бусс», Швейцария; «Вернер Пфлейдерер», ФРГ и др.) создали аналогичные автоматизированные линии со смесителями непрерывного действия. Однако линии со смесителями непрерывного действия удобно использовать лишь при массовом производстве определенных видов шоколадных масс. При многокомпонентных рецептурах и при их частой смене в течение рабочего дня выгоднее применять смесители периодического действия с весовым дозированием компонентов.

Механизированная поточная линия для приготовления шоколадных масс с периодическим смешиванием рецептурных компонентов (типа РТС фирмы «Карле и Монтанари»). На линии (рис. VI.8) осуществляется весовое дозирование компонентов шоколадной массы. Сахар-песок из бункера 1 шнеком 2 подается в молотковую дробилку 12 и измельчается в сахарную

Рис. 6.8. Схема поточной линии приготовления шоколадных масс с периодическим смешиванием рецептурных компонентов

пудру, которая поступает в приемник 13. В приемник 11 поступает сухое молоко (или сухие сливки), подаваемое шнеком 2 из емкости 5, снабженной перемешивающим лопастным валом 4. Он предназначен для предотвращения зависания сыпучего продукта. Из темперирующих сборников 6 и 7 насосами 8 в приемники 10 я 9 подаются жидкие компоненты: какао тертое и какао-масло. Шнеки 2,3 и насосы 8 снабжены системой автоматического управления, получающей импульс от взвешивающего устройства 15, на платформе 14 которого установлены приемники 9, 10, 11, 13.

Взвешенные порции компонентов выгружаются последовательно в смеситель 16 (сначала сыпучие, затем жидкие) вместимостью 500 л. Смешивание производится двумя валами 17,

снабженными фигурными лопастями. Валы приводятся от индивидуальных электродвигателей мощностью 29,5 кВт. Емкость смесителя имеет продолговатую форму и снабжена водяной рубашкой (температура смешивания 40—45°С). Время смешивания составляет 10—30 мин и задается реле времени.

Масса разгружается в сборник-накопитель 18 через нижние отверстия, закрывающиеся заслонками 19. Вместимость сборника-накопителя 1000 л, и он служит для накапливания и непрерывной подачи рецептурной смеси на вальцевание.

Сборник-накопитель представляет собой ванну, снабженную водяной рубашкой, двумя мешалками 20 ленточного типа.

Системой, состоящей из двух горизонтальных и одного вертикального шнеков 21, рецептурная смесь разгружается из сборника-накопителя 18 и подается на стальной ленточный конвейер 23, связанный с группой пятивалковых мельниц 24.

В полученной рецептурной смеси содержатся крупные частицы сахара, какао тертого и других компонентов. Для тонкого измельчения этих частиц (до размера менее 30 мкм) и придания шоколаду нежного и приятного вкуса рецептурную смесь один или несколько раз пропускают через многовалковые мельницы. Такая обработка называется вальцеванием. Вальцевание осуществляется исключительно на быстроходных пятивалковых мельницах (частота вращения последнего валка 300— 500 об/мин).

Рецептурная смесь конвейера 23 направляется на пятивалковые мельницы 24 с помощью разгрузочных устройств 22. Параллельная установка валковых мельниц создает хорошие условия для маневрирования, особенно при использовании резервной мельницы.

Отвальцованная масса с пятивалковых мельниц собирается на ленточном транспортере 26 и загружается в одну или несколько установленных на линии ротационных коншмашин 27. В эти же машины автоматическим дистанционным дозатором 25 подается какао-масло и разжижители. В процессе коншнрования, длящегося 4—10 ч или более, операция приготовления шоколадной массы заканчивается. Готовый продукт насосами 28 перекачивается на производственные участки.

Машины для конширования шоколадных масс. Как видно из машинно-аппаратурной схемы производства шоколадных изделий, после многократного вальцевания и смешивания с какао-маслом готовая шоколадная масса направляется на формование обыкновенных сортов шоколада. Масса, предназначенная для изготовления десертных сортов, подвергается дополнительной обработке в коншмашинах. При коншировании улучшаются вкусовые и ароматические свойства массы и достигается полная ее гомогенизация.

Коншмашины изготавливаются двух типов — продольные и ротационные.

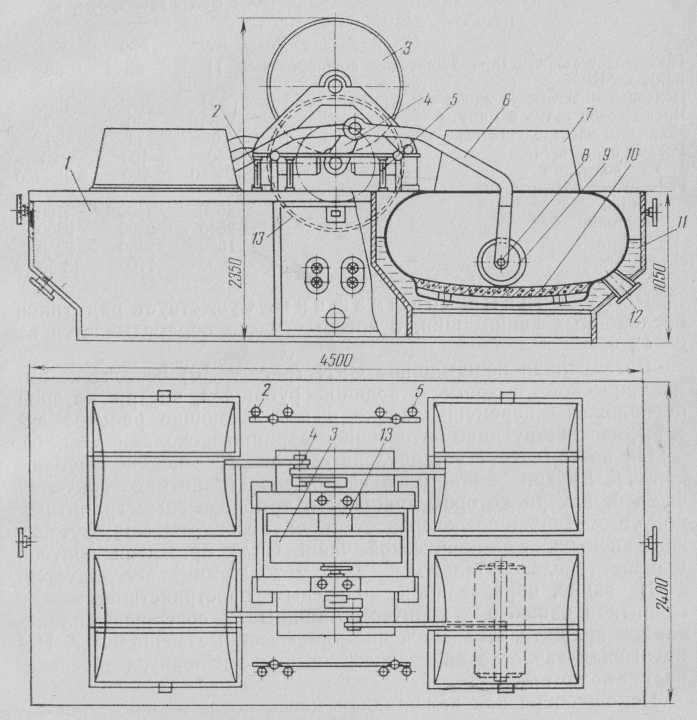

Продольные коншмашины. На станине / (рис. 6.9) смонтированы четыре прямоугольные емкости, дном которых служит металлическая или гранитная плита 10. Емкость имеет водяную рубашку 11 для поддержания температуры массы на уровне 60—65° С. По дну емкости совершают возвратно-поступательное

Рис. 6.9. Продольная коншмашина

движение катки 9, свободно вращающиеся на осях 8. Последние вмонтированы в вилки четырех шатунов 6, получающих движение от кривошипов 4. Через зубчатую передачу 13 вал кривошипа получает вращение от вала приводного шкива 3. Температура воды в рубашках контролируется термометрами 5, а температура массы — термометрами 2. Готовая масса выпускается через патрубки 12. При работе машины емкости закрываются крышками 7.

Обработка массы длится до 72 ч.

Обычно коншмашины имеют общую вместимость 1000 или 2000 кг. В ГДР выпускается машина типа 403-Н вместимостью 4000 кг.

| Техническая характеристика продольных коншмашин | |||

| Общая вместимость, кг | |||

| Показатели | 1000 | 2000 | 4000 |

| Производительность (при 72-часовом коншировании), кг/ч – | 11 | 25 | 50 |

| Полезная вместимость одной емкости, кг | 200 | 450 | 1000 |

| Число ходов катка в минуту | 36—40 | 30 | 30 |

| Мощность электродвигателя, кВт | 6 | 12 | 30 |

| Расход пара, кг/ч | 50 | 100 | 120 |

| воды, л1ч | 40—80 | 200 | 350-400 |

| Габаритные размеры, мм | |||

| длина | 4000 | 4500 | 4700 |

| ширина | 2540 | 2400 | 2500 |

| высота | 1650 | 2350 | 2360 |

| Масса, кг | 4600 | 7700 | 13 500 |

Ротационные коншмашины. Существует ряд типов ротационных коншмашин, в которых масса обрабатывается за 6—12 ч.

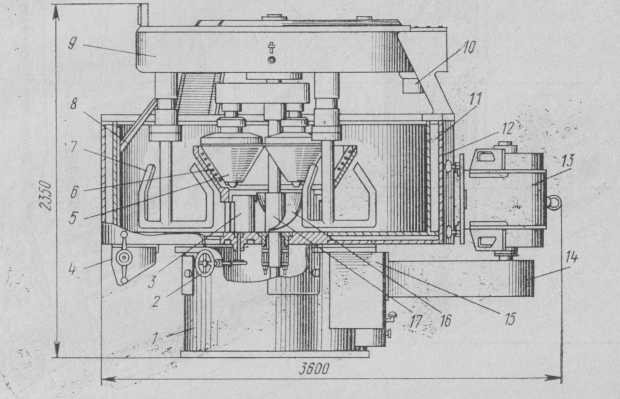

Ротационная коншмашина СRN (рис. 6. 10) состоит из цилиндрической емкости с водяной рубашкой; внутри которой расположены перемешивающие и измельчающие рабочие органы, способствующие интенсивной аэрации шоколадной массы.

На постаменте 1 установлена емкость 12 с водяной рубашкой 11. Внутри емкости расположена гранитная конусная чаша 6, внутри которой вращаются три подвесных гранитных конуса 5. Наружной поверхностью конусы обкатывают внутреннюю поверхность конической чаши. Сила прижатия конусов к чаше (а следовательно, и зазор между ними) регулируется.

В ванне, образованной кольцевым пространством между гранитной чашей 6 и корпусом машины 12, совершают планетарное вращательное движение три фасонные мешалки 7. Непрерывная зачистка внутренней поверхности корпуса обеспечивается ножом 8.

Порошкообразная шоколадная масса после вальцевания загружается в ванну коншмашины сверху, через патрубок 10 и перемешивается фасонными мешалками 7 при температуре 50— 60° С, постепенно переходя из порошкообразного в пастообразное состояние.

После этого в машину согласно рецептуре подают какао- масло, разжижители и штурвалом 2 открывают заслонку 5, соединяющую ванну корпуса с внутренним пространством гранитной чаши. Принудительной циркуляции шоколадной массы в чаше способствует шнек 16, расположенный на вертикальном валу 17. Шоколадная масса попадает в зазор между вращающимися конусами и чашей, что обеспечивает механическую обработку шоколадной массы.

Привод рабочих органов осуществляется от электродвигателя 13. Через ременную передачу 14 и редуктор 15 вращательное движение получает вертикальный вал 17, от верхнего конца которого, расположенного в планетарном редукторе 9, приводятся конуса 5, лопасти мешалок 7 и нож 8.

Рис. 6.10. Ротационная коншмашина

Выгрузка готовой шоколадной массы осуществляется через разгрузочное отверстие 4, закрываемое задвижкой.

Машина снабжена пультом управления, на котором имеются приборы, показывающие нагрузку электродвигателя, температуру массы, степень закрытия заслонки 3.

На ротационных машинах этих типов возможно конширование «густых» масс с содержанием какао-масла 24—26%. При «сухом» коншировании обработка массы происходит быстрее и достигается экономия какао-масла.

Техническая характеристика ротационных коншмашин

| Показатели | СRN-2500 | СRN-16 | С CRN-50 |

| Рабочая вместимость, кг | До 2500 | 1600 | 5000 |

| Продолжительность конширования, ч | |||

| предварительного, «сухого» | 3—6 | 3—6 | 3—6 |

| окончательного | 42 | 48 | 48 |

| Мощность электродвигателя, кВт | 41,3 | 18,8 | 47,8 |

| Габаритные размеры, мм | |||

| длина | 3000 | 2640 | 3600 |

| ширина | 2270 | 2100 | 2800 |

| высота | 2800 | 2060 | 2350 |

| Масса, кг | 700 | 4800 | 10 000 |

Автоматические машины для темперирования шоколадных масс. Во избежание выделения кристаллов жира и сахара на поверхности шоколадных изделий («поседения» шоколада) массу перед формованием подвергают темперированию -охлаждению

Рис. 6.11. Темперирующая машина с четырехзонной горизонтальной камерой

при одновременном энергичном перемешивании. Для этой цели применяются автоматические шнековые темперирующие машины. Шоколадная масса выходит из машины с температурой 31—32 °С, при которой она хорошо формуется.

Темперирующие машины бывают с горизонтальной и вертикальной камерой, которые имеют две, три или четыре зоны охлаждения. Перемещаясь по зонам, шоколадная масса охлаждается до 30° С при непрерывном перемешивании. Это обеспечивает переход какао-масла из неустойчивых форм в стабильную и предотвращает жировое поседение глазури.

Трех- и четырехзонные машины одинаковы по принципу действия и устройству, но различаются системой охлаждения. Процесс темперирования глазури в этих машинах происходит непрерывно в очень тонком слое и при интенсивном перемешивании. Каждая частица шоколадной массы, прежде чем она

выйдет из камеры темперирования, проходит большой путь и приобретает требуемую по условиям процесса температуру. Благодаря специальным устройствам (контактным термометрам и электромагнитным клапанам, регулирующим поступление охлаждающей воды в каждую зону) в темперирующих машинах автоматически поддерживается заданная температура.

Производительность машин можно изменять в широких пределах с помощью бесступенчатого вариатора скорости. Перемешивающий орган — шнек создает давление, обеспечивающее перемещение оттемперированной массы по трубопроводу на расстояние до 25 м.

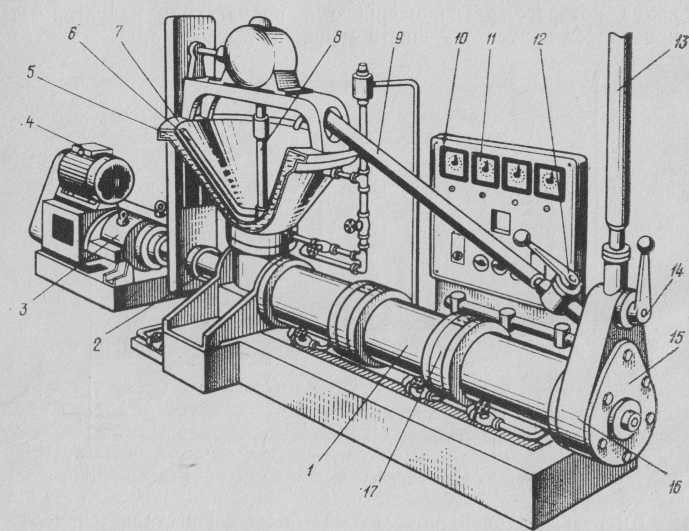

Темперирующая машина с четырехзонной горизонтальной камерой. Машина (рис. 6.11) состоит из приемной воронки, цилиндрической горизонтальной камеры, пульта управления, привода и системы трубопроводов.

В горизонтальном цилиндре, разделенном на зоны 1, находится пятизаходный шнек, приводимый во вращение от электродвигателя 4 через вариатор 3 и горизонтальный вал 2. От вала через систему цепных и зубчатых передач приводится в движение вертикальный вал 8. К вертикальному валу крепится мешалка 6, зачищающая стенки воронки 7 от шоколадной массы. Торец горизонтального цилиндра снабжен переходной камерой 16. Камера имеет крышку 15 со сливным патрубком и закрывающей его задвижкой, а также два патрубка, перекрываемых кранами 12 и 14. Через кран 14 глазурь может быть подана по вертикальной трубе 13 к глазировочному агрегату, а через кран 12 по возвратной трубе 9 может быть направлена обратно в воронку 7.

На пульте управления 10 установлено четыре (соответственно для каждой зоны) электроконтактных манометрических термометра 11, связанных капиллярными трубками с датчиками 17.

Машина работает следующим образом. Шоколадная масса температурой 40—45° С загружается в приемную воронку. Благодаря перемешиванию и подаче охлаждающей воды в рубашку 5 воронки температура ее постепенно снижается. Из воронки масса захватывается пятизаходным шнеком и перемещается по внутренней поверхности цилиндрического корпуса. Шнек имеет витки малой высоты (2—5 мм), вследствие чего масса распределяется тонким слоем в кольцевом пространстве между шнеком и корпусом.

Последовательно проходя через зоны, в рубашки которых непрерывно подается холодная или подогретая вода, масса принимает нужную температуру.

Между зонами горизонтальной части машины расположены кольцевой формы датчики 17, которые передают сигнал о величине температуры термометрам пульта управления. Термометры имеют две стрелки: черную — показывающую и красную — установочную. Черные стрелки термометров показывают температуру глазури, выходящей из соответствующей зоны, или температуру циркулирующей воды. Красные стрелки, сблокированные с реле и электромагнитными клапанами, позволяют устанавливать и автоматически поддерживать заданную температуру.

Рис. 6.12. Водяные коммуникации четырехзонной горизонтальной темперирующей машины

Поступающая в темперирующую машину вода имеет обычно температуру 13—16° С. Наличие в водяной коммуникации (рис. VI2) предохранительного вентиля 3 предотвращает повышение давления в системе.

В каждую зону темперирующей машины вода может поступать из основной распределительной магистрали двумя путями: непосредственно из нее или через электромагнитный клапан.

В последней зоне и в трубопроводе, подающем массу на формование, циркулирует вода постоянной температуры.

Перед пуском темперирующую машину прогревают. Для этого при закрытых вентилях 4, 14, 17, 21 и 26 открывают вентили 1, 5, 7, 15, 18, 19, 23, 24 и паровой вентиль 2, подающий пар в бачок 34 для подогрева воды. При наличии шоколадной массы в воронке вместо вентиля 7 открывают вентиль 6. Вода,

поступающая через вентиль 1 в бачок 34, нагревается до 50° С паром, который подается через вентиль 2. Из бачка через вентиль 7 нагретая вода поступает в рубашку воронки, пройдя ее, направляется в рубашку обратного трубопровода и через вентиль 23 возвращается обратно в бачок для подогрева. Излишки воды отводятся через переливной бачок 8 в канализацию.

Нагретая вода, поступающая через вентиль 5 в основную магистраль, входит в первую зону через вентиль 15 и, пройдя ее, отводится через слив. Так же обогреваются вторая зона, куда нагретая вода поступает из основной магистрали через вентиль 18, третья зона (вода поступает в нее через вентиль 19, а так как вентиль 22 закрыт, она направляется на слив) и четвертая зона (вода поступает через вентиль 24, а так как вентиль 27 закрыт, она отводится на слив).

Для темперирования шоколадной массы, поступающей в воронку машины с температурой около 50° С, открывают вентили 4, 14, 17, 21, 22, 26, 27, включают насосы 30 и 33 для циркуляции воды в третьей и четвертой зонах и электрические подогреватели в бачках 28 и 31.

Вода из основной магистрали, поступающая в нее при открытом вентиле 4, через вентиль 14 направляется к автоматическому клапану 13. Датчик термометра 9, установленный на выходе из первой зоны, фиксирует температуру выходящей из зоны шоколадной массы. Электроконтактный термометр 9 не только показывает ее, но одновременно (в соответствии с заданной для первой зоны температурой 36° С) подает электрический импульс, вызывающий открытие автоматического клапана 13 и подачу холодной воды в рубашку зоны. После достижения заданной температуры клапан 13 закрывается и вновь открывается, если температура шоколадной массы повысится.

Так же работает автоматический клапан 16 второй зоны, связанный с термометром 10 и питаемый холодной водой из основной магистрали через вентиль 17. Режим темперирования для второй зоны обычно 31—32° С.

В третьей и четвертой зонах термометры 29 и 32 показывают температуру циркулирующей воды, которая должна быть 30—31° С.

Автоматическое поддержание температуры осуществляется в третьей зоне клапаном 20 и в четвертой зоне клапаном 25. Циркуляция воды через зоны и бачки-подогреватели 28 и 31 обеспечивается соответственно насосами 30 и 33.

Если подача шоколадной массы к агрегату прекратилась, перекрывают кран 12 и, открывая кран 11, направляют шоколад по оборотному трубопроводу в воронку. В этом случае для подогрева шоколада открывают вентили 1,6 и 23, одновременно подавая пар в бачок 34 вентилем 2.

Производительность темперирующих машин до 750 кг/ч.

При работе на автоматических темперирующих машинах следует полностью заполнять шоколадной массой приемную воронку и пополнять ее, поддерживая постоянный уровень массы.

По окончании работы оставшуюся массу сливают, освобождая от нее воронку, цилиндр, возвратную трубу и трубопроводы, по которым шоколадная масса перекачивается на формование.

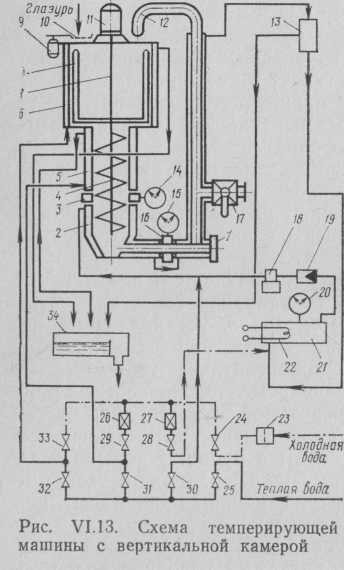

Темперирующая машина с вертикальной камерой. Машина (рис. 6.13) состоит из приемной емкости, двухзонной вертикальной трубы, системы водяных коммуникаций и пульта управления.

Приемная емкость 6 снабжена водяной рубашкой, в которую через вентили 32 и 33 может подаваться холодная или теплая вода. Внутри емкости на валу 7 укреплена рамная мешалка 8, которая приводится во вращение от электродвигателя – редуктора 11. На валу 7 крепится также шнек 4, который проходит через зоны 5 и 2 машины. В конце первой зоны установлен датчик 3, а в конце второй зоны — датчик 16.

Датчики передают сигналы на термометры 14 и 15, показывающие температуру шоколадной массы в конце зоны.

Машина снабжена бачком-смесителем 21, в который подается горячая вода и вода, поступающая из второй зоны через переливной бачок 13. В случае необходимости по сигналу от термометра 20 включается нагреватель 22. Из смесителя во вторую зону вода подается насосом 18 через обратный клапан 19.

Поступление холодной воды в зоны темперирующей машины осуществляется через фильтр 23, вентиль 24, а затем в первую зону через автоматический клапан 26 и вентиль 29, а во вторую зону — через автоматический клапан 27 и вентиль 28. Автоматические клапаны пропускают холодную воду в соответствии с сигналами, поступающими от термометров 14 и 15.

Перед пуском машину прогревают, для чего в водяной ком

муникации предусмотрено ручное управление подачей теплой воды. Через открытый вентиль 25 теплая вода поступает в рубашку приемной емкости зоны машины при открытых вентилях 30, 31 и 32. Вентили 24, 28, 29 и 33 при этом закрыты. Слив воды из зон происходит в бак 34.

После прогревания в машину подают шоколадную массу. Масса фильтруется через сетку 10, которая приводится в колебательное движение от электродвигателя-вибратора 9. Если температура шоколада выше 50 °С, вручную через вентиль 33 пускают холодную воду в рубашку емкости. При пониженной температуре в рубашку направляют теплую воду через вентиль 32. Из емкости масса последовательно проходит через зоны машины, темперируется и шнеком 4 транспортируется в трубопровод, откуда через кран 17 направляется на формование. Если расхода массы нет, она по трубе 12 возвращается в приемную емкость 6.

По окончании работы шоколадную массу сливают через отверстие в торце горизонтальной трубы, открывая заслонку 1.

Техническая характеристика автоматических темперирующих машин

| Показатели | ШТА | LTS-6 | LTS-10 | LTS-15 | ТА N-20 | Т-700 |

| Производительность, кг/ч | 125 | 800 | 1200 | 1800 | 1700— 2000 | 700 |

| Мощность электродвигателей, кВтГабаритные размеры, мм | 2,6 | 6,0 | 7,5 | 7,5 | 8,9 | 10,0 |

| длина | 2876 | 1900 | 2100 | 2200 | 2340 | 5700 |

| ширина | 1120 | 1000 | 1100 | 1150 | 1300 | 1160 |

| высота | 1600 | 1500 | 1500 | 1550 | 1250 | 1700 |

| Масса, кг | 935 | 1300 | 1400 | 1600 | 2000 | 2070 |

На кондитерских фабриках эксплуатируются в основном горизонтальные темперирующие машины: IIITA (СССР), TAN (Италия), «Лауэнштайн» Т-500, Т-700 (ГДР), вертикальные LTS-6 (ГДР) и др.

Останні коментарі