На наших кондитерских фабриках распространены машины для завертки шоколадных плиток разной массы (100, 50, 18 и 15 г и других) и шоколадных батонов с начинкой (50 г); завертка производится в конверт либо бандероль в две или три обертки: наружную красочную этикетку из писчей бумаги с точно ориентированным рисунком, фольгу и парафинированную подвертку.

Эти машины в зависимости от величины плиток и типа завертки имеют некоторые различия в устройстве рабочих органов, однако кинематика всех машин этой группы аналогична. В качестве примера приводится описание и кинематическая схема машины для завертки шоколадных плиток массой 100 г марки ЛУ-3.

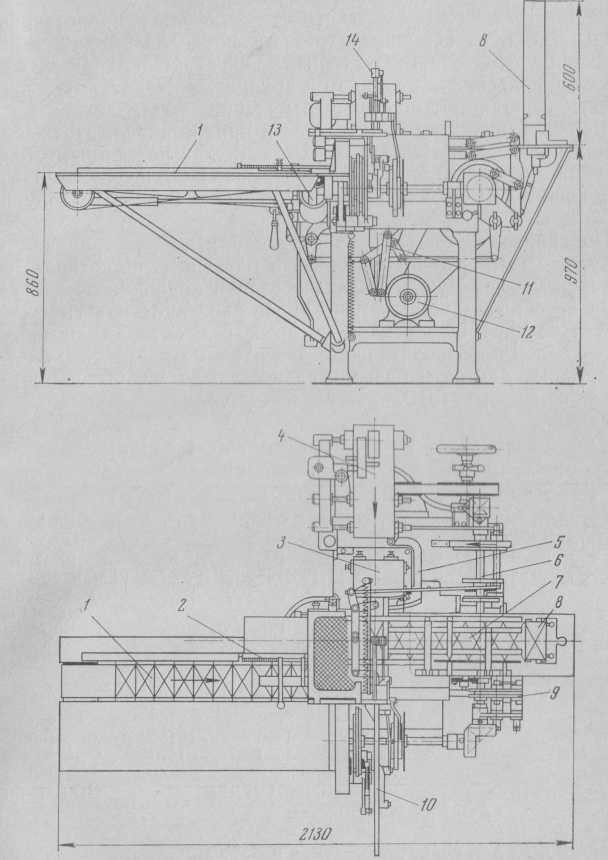

Машина ЛУ-3 (рис. 10.13) имеет следующие основные узлы: ленточный транспортер-питатель для изделий 1, кулачковый вал 6, торцовый толкатель, боковой толкатель 2, подъемный стол 11, верхний прижим 14, механизм подачи рулонной подвертки и фольги 4, кассету для этикеток 3 с подсекателем, отделяющую пластину 5, присосный механизм для флатовых этикеток, клеевой аппарат, ножницы, щипцы 10, механизм маркировки даты выпуска изделий, боковой прижим, форматные детали, выталкиватель плиток 9, вакуум-цилиндр 13, приглаживающий прижим 7, магазин для завернутых изделий 8, муфту сцепления, электродвигатель 12 с ременной передачей.

Привод машины осуществляется от электродвигателя через ременную передачу, сообщающую движение приводному валу с муфтой сцепления. От приводного вала через зубчатую передачу движение сообщается главному кулачковому валу 6, от которого оно передается через конические передачи другим кулачковым валам. Основные механизмы машины приводятся в действие от кулачков, укрепленных на валах, через рычаги и тяги.

Шоколадные плитки вручную укладываются на периодически движущийся питающий транспортер, который подает их до упора. При периодической остановке транспортера 1 торцовый толкатель продвигает плитки вперед и располагает их параллельно подъемному столу 11. Боковой толкатель 2 продвигает изделия на этот стол. Одновременно к изделию подается оберточный материал.

Рис. 10.13. Машина ЛУ-3 для завертки плиточного шоколада массой 100 г

Подающий механизм 4 разматывает из рулонов фольгу и подвертку. Флатовые красочные этикетки, уложенные стопкой в кассету 3, подаются посредством присосного механизма; при этом отгибается кончик нижней этикетки из кассеты, подсекатель поднимает стопку и в образовавшийся промежуток входит отделяющая пластина 5, которая отделяет нижнюю этикетку от общей стопки.

Щипцы 10 захватывают этикетку и фольгу и протягивают вперед, по пути ножницы отрезают фольгу. При дальнейшем движении оберточного материала клеевой аппарат наносит клеевую полоску, а механизм маркировки ставит дату. Затем щипцы располагают оберточный материал над изделием.

Верхний прижим 14 опускается и прижимает оберточный материал к изделию. Изделие, зажатое между подъемным столом и прижимом, подается в заверточную рамку. Завернутая плитка выталкивателем продвигается по проглаживающему столу под прижимом 7, при этом клей подсыхает.

По окончании операции завертки плитки по столу для завернутых изделий подаются снизу в магазин 8, из которого они извлекаются вручную и укладываются в коробки.

Заверточные машины других типов работают аналогично.

В последнее время на некоторых фабриках стали применяться более производительные заверточные полуавтоматы для шоколадных плиток производительностью до 160 шт. в минуту, поставляемые из ГДР.

Техническая характеристика машин для завертки плиточного шоколада

| Показатели | ЕЕ-З | У-460 | ЛУ-З | Г2160/В |

| Производительность (пас портная), шт./мин | 80-120 | До 160 | 60—80 | До 130 |

| Масса изделия, г | 100 | 50 | 100 | 10ч-125 |

| Размеры изделий, мм | 160X78X10 | 125X65X6 | 160Х78Х10 | Мин. 60Х20Х Макс. 175Х X 80X10 |

Мощность электродви гателя, кВт | 0,9 | 1,0 | 0,55 | 0,74 |

Частота вращения, об/мин | — | 1410 | 915 | — |

| Габаритные размеры, мм | ||||

| длина | 2450 | 2000 | 2160 | 1900 |

| ширина | 2600 | 1400 | 2130 | 1400 |

| высота | 1300 | 1300 | 1570 | — |

| Масса, кг | 1070 | 850 | 600 | 1200 |

| Фирма-изготовитель | «Нагема» (ГДР) | БЭ (Италия) |

Машины для завертки печенья в пачки

Для завертки печенья и вафель применяются преимущественно машины типа ЛУ-К и К-467 (ГДР, объединение «Нагема») и ЗПБ Киевского механического завода для изделий прямоугольной и квадратной формы. Машины для завертки печенья круглой формы имеют ограниченное распространение.

На рис. 10.14 представлен полуавтомат К-467, предназначенный для завертки в пачки массой 100 и 200 г прямоугольного и квадратного печенья.

Пачка обычно состоит из двух или трех стопок печенья, уложенного плашмя, по 4—8 шт. в каждой. Печенье завертывается в пергаментную или подпергаментную обертку и в наружную флатовую красочную этикетку из писчей бумаги или в целло-

Рис. 10.14. Полуавтомат К-467 для завертки печенья в пачки

фан. Между внутренней и наружной обертками иногда вкладывается прокладка из тонкого картона. На торцовых сторонах пачки подвертка завертывается в складку с конвертным замком, а на нижней грани пачки края этикетки склеиваются.

Машина состоит из следующих основных узлов: станины 2, питателя для упаковочного материала 1, питателя для изделий 8, цепного конвейера 7, механизмов 6 подачи изделий на завертку, формующего устройства 4, системы продольных и поперечных подгибателей 5, конвейера 3, отводящего упакованные изделия.

Схема работы полуавтомата представлена на рис. 10.15. Изделия укладывают вручную в загрузочные шахты 8 питателя изделий. Дном каждой шахты является пластина-толкатель 16, совершающая возвратно-поступательное движение в горизонтальной плоскости. Двигаясь к центру цепного транспортера 9 (рабочий ход), во время его остановки пластина-толкатель выдвигает из шахты несколько изделий, помещая их в гнезда цепного транспортера. Затем транспортер перемещается в следующую позицию, где из другой шахты подаются еще несколько изделий и располагаются над теми, которые уже находятся в гнезде транспортера. Из третьей шахты таким же образом подается еще несколько изделий.

Рис. 10.15. Технологическая схема автомата К-467

Так в гнезде транспортера образуется стопка изделий.

Три другие шахты, расположенные с другой стороны транспортера, аналогичным образом заполняют второй ряд гнезд транспортера.

Толщина каждой пластины-толкателя 16 равна высоте стопки изделий, подаваемой в гнездо транспортера. Так, если стопка состоит из пяти изделий, то первая пластина толщиной, равной высоте двух печений, подает в гнездо транспортера два изделия. Вторая пластина аналогичным образом подает еще два изделия, причем по высоте пластина расположена так, что подаваемые ею изделия располагаются над изделиями, поданными первой пластиной. Третья пластина подает еще одно изделие, располагая его над четырьмя уже уложенными в гнездо транспортера. Набранная стопка изделий, находящаяся в двух смежных гнездах транспортера, подается на завертку.

Вначале на изделия накладывается заготовка упаковочных материалов. Этикетки укладываются стопой в магазин 14. Вакуум-присос отгибает край нижней этикетки, а отсекатель отделяет ее от стопы. Последняя при этом удерживается на весу зубьями отсекателя. Затем щипцы 12 захватывают конец ленты 13 подвертки и отделенную от стопы этикетку и переносят их на изделия.

На пути движения этикетки расположен клеевой валик, который наносит на край этикетки полоску клея. Когда щипцы 12 проходят расстояние, равное длине раскроя подвертки, они приостанавливаются и ножницы 15 отрезают заготовку подвертки от ленты 13. В этот же момент штемпельный механизм выкалывает на этикетке дату завертки. Продолжая движение, щипцы 12 накладывают заготовку обертки на изделия, на которые затем опускается верхний прижим 6. Зажатые между подъемным столиком 7 и верхним прижимом 6 изделия с оберткой поднимаются, проходя сквозь неподвижную формующую матрицу 5. При этом свободные поля обертки с четырех сторон изделия пластинами матрицы 5 загибаются вниз, а затем образовавшиеся на углах пачки клапаны из обертки фигурными направляющими 11 матрицы 5 прижимаются к торцам изделия. Вокруг изделия образуется коробочка с открытым дном.

Когда изделие останавливается в верхнем положении, боковые подгибатели 10, работая последовательно, закладывают обертку с двух боковых сторон под основание изделия. Далее задний подгибатель 4 производит аналогичную операцию с задней по ходу стороны изделия.

Техническая характеристика машин для завертки печенья в пачки

| Показатели | ЛУ-К | К-467 | ЗПБ | У-5 |

| Производительность, пачек в минуту | 45—50 | 60 | 60 | 65—70 |

Размеры печенья, мм | ||||

| квадратного | 59X59X8 | 58X58X7 | 58X58X7 | 58X58X7 |

| прямоугольного | 57X75X8 | 75X58X7 | 75X58X7 | — |

| Размеры пачек печенья, мм | ||||

| квадратного | 119X60X42 | 118X60X37 176X60X37 59X59X37 | ||

| прямоугольного | 115X76X42 | 118X76X37 | 176X77X44 | — |

| Количество стопок в пачке, | 2 | 2 | 3 | 1 |

шт. Количество изделий в стопке, шт. | 5 | 5 | 5 и 6 | 5 |

| Мощность электродвигателя, кВт | 1,1 | 1,6 | 1,7 | 0,4 |

| Частота вращения, об/мин | 915 | 915 | 930 | 915 |

| Габаритные размеры, мм | ||||

| длина | 4400 | 3100 | 5430 | 2400 |

| ширина | 2500 | 2500 | 2580 | 2000 |

| высота | 1900 | 1750 | 1730 | 1600 |

| Масса, кг | 1200 | 2100 | 1660 | 600 |

Вслед за этим толкатель 3 перемещает пачку печенья в выводной канал автомата. При этом неподвижной направляющей 2 подгибается под основание изделия передний по ходу нижний клапан обертки. Одновременно подклеивается нижний клапан к основанию пачки. По выводному каналу машины изделие перемещается в результате подпора последующей подаваемой в канал пачки печенья. Она проталкивает ряд пачек, находящихся в канале, на расстояние, равное ширине одной пачки.

Расположенные в выводном канале подпружиненные направляющие 1 способствуют лучшей склейке этикетки и придают более аккуратный вид завернутой пачке.

Машина снабжена блокирующим устройством, прекращающим подачу обертки, если не поступило изделие.

Для завертки печенья в пачки по 50 г применяется машина У-5 (ГДР). Заводом «Киевпродмаш» изготовлена серия машин ЗПБ с ленточным питателем.

Оборудование для фасовки кондитерских изделий и заклеивания тары

На предприятиях кондитерской промышленности все большее применение находит оборудование, на котором незавернутые или поштучно завернутые изделия фасуются в целлофановые пакеты, автоматы для фасовки какао-порошка в коробки, а также автоматы для укладки конфет в коробки.

Все кондитерские изделия порциями определенной массы упаковываются в картонные ящики, для оклеивания клапанов которых применяются специальные машины.

Автоматы для фасовки кондитерских изделий

В кондитерской промышленности применяются фасовочные автоматы с весовыми и объемными дозаторами. В частности, для фасовки карамели и драже ранее выпускались автоматы АП1Б с весовыми дозаторами. В последнее время выпускаются более компактные автоматы АП1Б-М с объемным дозатором, точность дозирования которого практически такая же, как и весового дозатора.

Автомат АП1Б-М. Автомат применяется для фасовки и упаковки карамели и драже. На автомате производится изготовление одинарных картонных пачек и фасовка в них изделий.

Автомат (рис. 11. 1) имеет три горизонтальных периодически поворачивающихся операционных ротора, смонтированных на одной общей плите. На первом, пакетном, роторе 1 формуются пачки из подаваемых из кассеты 8 картонных красочных заготовок, пропускаемых через клеевой аппарат 9\ на втором, наполнительном, роторе 2 производится заполнение пачек продуктом с помощью объемного дозатора 6\ на третьем, упаковочном роторе 5 пачки заклеиваются.

Объемный дозатор 6 состоит из укрепленных на валу двух дисков с мерными стаканами. Вал дисков вращается синхронно

Рис. 11.1. Схема автомата АП1Б-М для фасовки и упаковки карамели и драже в картонные пачки

с валами автомата. Нижний диск может перемещаться вверх и вниз, чем достигается изменение объема мерных стаканов. Над верхним диском находится узел равномерной засыпки карамели в стаканы. Дозатор смонтирован на стойках, которые крепятся к станине автомата. При необходимости дозатор может быть отключен от автомата.

Наполненные и заклеенные пачки с продуктом отводятся по транспортеру подсушки клея 7 и укладываются в торговую тару.

Для правильной работы автомата предусмотрена механическая и электрическая блокировка, позволяющая в случае неполадок приостановить выполнение операций, а при необходимости выключить автомат (лиловая сигнализация извещает

о включении электромагнитов, нагревательных элементов и подсушивающей плиты.

Привод автомата — от электродвигателя 4 через клиноременную передачу и фрикционную муфту. На приводном валу имеется маховик 3 для проворачивания автомата вручную при наладке.

Для фасовки и упаковки какао-порошка в картонные пачки с внутренним пакетом из пергамента применяется автомат АП2Б-М. По устройству автомат аналогичен автомату АП1Б-М, но этот автомат укомплектован шнековым дозатором. Объединение «Нагема» (ГДР) выпускает автомат типа АХ2-ДС1 с одним ротором. В этом автомате формование внутреннего пакета и упаковочной коробки производится на одном роторе. Парафинированная бумага для пакета подается с рулона, а картонные высечки для коробки — из заранее уложенного штабеля.

Фирмой «Хессер» (ФРГ) выпускаются и более производительные автоматы ПДХ1-2, фасующие 75—85 коробок в минуту. Они оборудованы автоматическим весовым устройством «Хессотрон» для контроля и регулирования массы формуемого продукта с точностью до ±1,0 г.

Техническая характеристика фасовочных автоматов в коробки

| Показатели | АП1Б-М | АП1Б | АП2Б-М | АХ2-ДС1 |

| Производительность, пачек | До 65 | 50—60 | 50—60 | До 70 |

| в минуту | ||||

| Число операционных бара | 3 | 3 | 3 | 1 |

| банов | ||||

| Тип дозатора | Объемный | Весовой | Объемный | |

Точность дозирования (от номинальной массы продук та в пачке), % | ±3 | ±3 | ±2 | ±2 |

| Масса продукта в пачке, г | 200- | -300 | 100 | 100 |

| Объем пачки, см3 | 293 | 293 | 224 | 258 |

| Размер пачки, мм | 75X45,5X86 | 34X60X110 68X38X100 | ||

| Плотность картона для пачек, г/м2 | 280—320 | 280—320 | 240—260 | 240—260 |

| Мощность электродвига | 2,8 | 2,8 | 2,8 | 3,4 |

| теля, кВт | ||||

| Частота вращения вала элек | 930 | 930 | 930 | 930 |

| тродвигателя, об/мин | ||||

| Габаритные размеры, мм | ||||

| длина | 3500 | 3750 | 3750 | 4700 |

| ширина | 2500 | 3020 | 3500 | 2100 |

| высота | 1600 | 1765 | 2270 | 2300 |

| Масса автомата, кг | 4500 | 5000 | 5600 | 4500 |

| (без доза | ||||

| торов) | ||||

| Изготовитель | Воронежский завод продовольствен ного машиностроения им. Ленина | «Шокопак» | ||

| (ГДР) | ||||

Автомат ДА-2РС. Автомат применяется для фасовки мелкой карамели, монпансье, драже и других продуктов в целлофановые пакеты с предварительным изготовлением этих пакетов из термоспаивающегося рулонного целлофана.

На станине 1 (рис. XI.2) расположены питатель для рулонного целлофана, направляющий 7 и формующий 6 пустотелые цилиндры для образования трубки из целлофана, механизм 5 для сварки продольного шва, приемный бункер 12 для изделий, объемный дозатор 11, механизм 4 для сварки поперечного шва и отрезания пакета, приводной механизм с электродвигателем и электрошкаф.

Рис. 11.2. Автомат ДА-2РС для фасовки кондитерских изделий в пакеты из термосклеивающегося целлофана

Питатель крепится к станине с помощью двух кронштейнов и имеет рулонодержатель 10, тормозные устройства 9 и систему направляющих роликов 8. Механизм 5 для сварки продольного шва состоит из сварочной головки, держателя формующей трубы и рычагов включения нагревательных элементов сварочной головки. Привод всех этих узлов выполнен от одного кулачкового механизма.

Для подачи изделий на фасовку автомат укомплектован ковшовым транспортером 13 с воронкой 14„ загружающим продукт в приемный бункер 12. В нижней части его смонтирован электромагнитный вибратор, благодаря которому продукт не задерживается в бункере. Дозатор 11 имеет два диска и восемь мерных телескопических стаканов. Изменением объема стаканов можно регулировать отмеряемую порцию продукта.

Механизм для сварки поперечного шва включает сдвоенные сварочные головки с нагревательными элементами, две несущие штанги и нож для отрезания пакета. Автомат снабжен маховичком для плавного изменения угловой скорости кулачкового вала и маховичком 2 для проворачивания вручную при наладке.

Электрическая схема управления имеет кнопки для пуска и остановки, включения и выключения нагревательных элементов сварочных головок, а также световую сигнализацию. В схему управления входят системы автоматического поддержания температуры нагревательных элементов и фиксирования положения рисунка на пакете. Кроме того, предусмотрена электрическая блокировка, позволяющая в случае неполадок приостановить выполнение отдельных операций или полностью остановить автомат.

В целях безопасного обслуживания автомата механизм для сварки поперечного шва и отрезания пакета закрыт прозрачным ограждением 3, причем в случае снятия его электроблокировка отключает привод автомата.

Технологическая схема, показывающая последовательность процессов изготовления, наполнения и запечатывания пакета на автомате, приведена на рис. 9.8.

Техническая характеристика автомата для фасовки изделий в целлофановые пакеты

| Производительность, пакетов в минуту | До 60 |

| Масса продукта в пачке, г | От 50 до 100 |

| Размер пакета, мм | 150X81; 125X81 |

| Точность дозировки, % от номинальной массы | ±3 |

| продукта | |

| Размеры рулона целлофана, мм | |

| диаметр | 245 |

| ширина | 172 |

| Температура термосклеивания целлофана, °С | 120—130 |

| Мощность электродвигателя автомата, кВт | 0,6 |

Частота вращения вала электродвигателя, пб/мин | 1350 |

ии/ XVI х1 п Мощность электродвигателя элеватора, кВт | 0,6 |

Частота вращения вала электродвигателя, пб/луш и | 1350 |

ии/ мы п Габаритные размеры автомата с элеватором, мм | 2360X920X2880 |

| Масса автомата с элеватором, кг | 1362 |

Аналогичные автоматы для фасовки как карамели и драже, так и порошкообразных продуктов в пакеты из целлофана и полимерных пленок выпускаются зарубежными фирмами.

Останні коментарі