В кондитерском производстве широко применяются различные насосы.

В установках для уваривания кондитерских масс под разрежением используются поршневые и ротационные вакуум-насосы, для перекачки жидких и вязких полуфабрикатов — поршневые, плунжерные, шестеренные и ротационные.

Поршневые мокровоздушные вакуум-насосы

Эти насосы предназначены для поддержания постоянного разрежения в змеевиковых, сферических и других вакуум-аппаратах, применяемых для уваривания карамельной массы, фруктово-ягодных начинок и т. п. Они используются также в установках для перекачки масс, подлежащих увариванию в вакуум-аппаратах периодического действия.

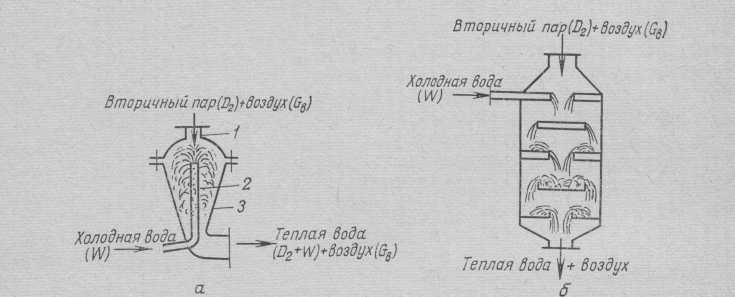

Рис. 13. Схемы прямоточных конденсаторов смешения: а — струйный конденсатор; б — полочный конденсатор.

Поршневые мокровоздушные вакуум-насосы бывают вертикальные и горизонтальные. В кондитерской промышленности наиболее распространены вертикальные насосы.

Обычно они изготавливаются совместное конденсаторами смешения, которые предназначены для создания в вакуум-камере необходимого разрежения путем конденсации вторичного пара, образующегося в аппарате в процессе уваривания продукта.

Конденсаторы бывают прямоточные и противоточные, с подачей охлаждающей воды разбрызгиванием через мелкие отверстия в трубе или подачей ее по полкам (конденсаторы полочного типа).

На рис. 13 показаны схемы двух разновидностей прямоточных конденсаторов смешения.

В первом конденсаторе (рис. 13, а) вторичный пар и воздух поступают из вакуум-камеры аппарата через патрубок 1. Одновременно из расположенной в центре корпуса конденсатора 3 трубы 2 через боковые отверстия разбрызгивается холодная вода, подаваемая из водопроводной сети; соприкасаясь с вторичным паром, вода конденсирует его; смесь конденсата, воздуха и воды отсасывается вакуум-насосом.

На рис. 13, б показан прямоточный конденсатор полочного типа, в нем холодная вода поступает сбоку на верхнюю полку, с которой затем струйками стекает на нижерасположенные полки, конденсируя поступающий из вакуум-камеры вторичный пар; смесь конденсата, воздуха и воды отсасывается вакуум-насосом через нижнее отверстие.

В кондитерской промышленности наибольшее распространение имеют вертикальные поршневые мокровоздушные вакуум-насосы типа ВВН-30.

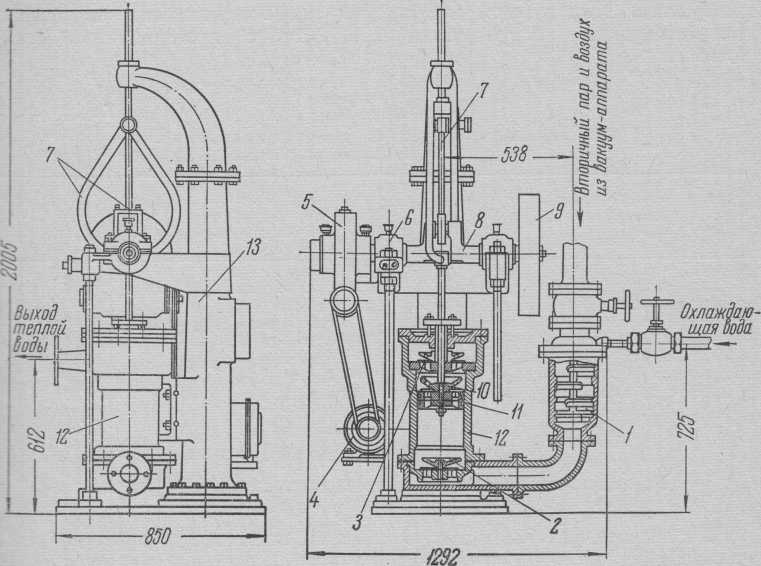

Вакуум-насос одноцилиндровый (рис. 14) состоит из конденсатора смешения 1, станины, цилиндра 12 с поршнем 11 и системой клапанов и привода. Возвратно-поступательное движение поршню 11 сообщается с помощью

Рис. 14. Вертикальный поршневой мокровоздушный вакуум-насос ВВН-30.

кривошипно-шатунного механизма 7. Привод насоса осуществляется от индивидуального электродвигателя 4 через червячный редуктор 5, клиноременную передачу и коленчатый вал 8. Коленчатый вал 8 вращается в двух подшипниках 6, корпуса которых укреплены на нижней колонне 13. На левой стороне вала установлен маховик 9.

Цилиндр 12 закреплен болтами на колонне 13. К нижней части цилиндра присоединен приемный патрубок с нижним клапаном 2. Патрубок соединяется коленом с конденсатором смешения 1 полочного типа, к которому присоединен паропровод, идущий от выпарной части вакуум-аппарата, и труба с регулирующим вентилем для подачи в конденсатор охлаждающей воды из водопровода.

На поршне цилиндра установлен перепускной клапан 10; в верхней части цилиндра имеется верхний клапан 3.

Вакуум-насос работает следующим образом. При движении поршня вверх в нижней части цилиндра создается разрежение. Вследствие возникшей разности давлений в конденсаторе и нижней полости цилиндра всасывающий клапан 2 открывается и происходит всасывание из конденсатора в цилиндр смеси конденсата, охлаждающей воды и воздуха.

При движении поршня вниз нижний клапан 2 под давлением воздушноводяной смеси закрывается и засосанная смесь перемещается из нижней полости цилиндра в верхнюю, проникая через открывающийся при этом перепускной промежуточный клапан 10 поршня в надпоршневое пространство. Далее при последующем движении поршня вверх открывается верхний клапан 3 цилиндра и воздушно-водяная смесь, находящаяся в верхней полости цилиндра над поршнем, выталкивается через верхний клапан 3 и нагнетательный патрубок в отводную трубу, при этом перепускной промежуточный клапан 10 поршня закрыт; одновременно через нижний клапан 2 засасывается следующая порция смеси, и процесс повторяется.

Изготовитель вакуум-насосов ВВН-30 — Мелитопольский компрессорный завод. Этим заводом выпускаются также вертикальные поршневые мокровоздушные вакуум-насосы ВНК-0,5М с крейцкопфным механизмом.

Таблица 7

Техническая характеристика вертикальных поршневых мокровоздушных вакуум-насосов

| Показатели | ввн-30 | ВНК-0,5М | Показатели | ввн-30 | ВНК-0,5М |

| Подача, м3/ч | До 30 | 30 | Мощность электродвигателя, кВт | 2,8 | 2,8 |

| Диаметр поршня, мм | 200 | 200 | |||

| Ход поршня, мм | 200 | 200 | Габариты, мм | ||

| Число двойных ходов поршня в минуту | 80 | 80 | длина | 1292 | 862 |

| ширина | 850 | 665 | |||

| Остаточное давление в конденсаторе, кПа | 10 | 10 | высота | 2005 | 1725 |

| Масса, кг | 730 | 560 |

Ротационные мокровоздушные водокольцевые вакуум-насосы

Насосы предназначены для удаления из конденсатора смеси воздуха, сконденсированного вторичного пара и воды и поддержания разрежения в универсальных вакуум-аппаратах и других установках.

Насос работает исключительно на чистой воде, не загрязненной абразивными примесями.

Ливенским насосным заводом такие насосы изготовляются двух марок — КВН-8 и КВН-4.

Насос КВН-8 состоит из корпуса 3, крышки 1, рабочего диска-ротора 2, вала 4 и опорного кронштейна 5.

При вращении ротора, закрепленного на валу эксцентрично по отношению к крышке насоса, поступающая через конденсатор воздушно-водяная смесь, увлекаемая лопатками ротора, под действием центробежных сил отбрасывается к стенкам крышки, образуя водяное кольцо 3. Между ступицей диска и внутренней поверхностью водяного кольца создается разреженнее пространство 1, обеспечивающее засасывание воздушноводяной смеси через большой серповидный вырез в корпусе насоса.

При дальнейшем вращении происходит сжатие перемещаемой смеси, которая выбрасывается через малый серповидный вырез 2 в корпусе и нагнетательный патрубок насоса.

Для поддержания постепенного объема водяного кольца и отвода тепла необходимо, чтобы через насос непрерывно циркулировала вода (250— 300 л/ч). Перед пуском насос необходимо залить водой.

Это сводит до минимума образование в сиропе продуктов разложения сахаров, следовательно, сироп и карамельная масса получаются более прозрачными и стойкими при хранении, чем при приготовлении сиропа в диссуторах.

Однако эта станция, как показал опыт эксплуатации, имеет ряд недостатков, главным из которых является то, что в ней нельзя получить сироп высокой концентрации. Станция ШСК малопроизводительна, она может обеспечить сиропом лишь две-три карамельные линии, поэтому используется преимущественно на небольших фабриках. Эти станции применяются также в конфетном производстве.

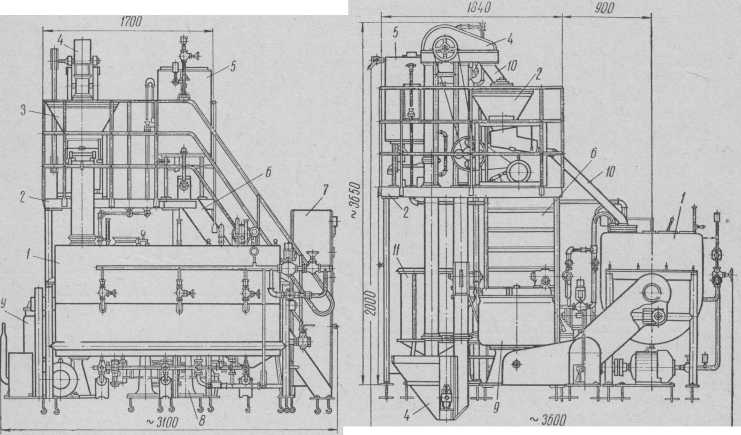

Рис. 18. Сироповарочная станция ШСК с шестисекционным растворителем сахара в воде.

Сироповарочная станция ШСА-1 с растворением сахара в патоке.

В результате сравнительной оценки работы различных сиропных станций установлено, что станция, в основу которой положен принцип растворения сахара в патоке под давлением с добавлением воды в небольших количествах, имеет наиболее короткий производственный цикл и позволяет получать сироп более высокого качества, что увеличивает срок хранения карамели.

Станция (рис. 19) состоит из устройства для подготовки сахара-песка и аппарата для приготовления сиропа, причем последний в зависимости от производительности станции может состоять из двух и более агрегатов производительностью 2 или 4 т сиропа в час каждый.

В состав станции входит следующее оборудование: сборник для патоки 5, сборник для инвертного сиропа 9, два двухплунжерных насоса 10 для дозирования патоки и инвертного сиропа, бункер для сахара с ленточным дозатором 6, смеситель-растворитель 5 шнекового типа с мешалкой и паровой рубашкой, плунжерный насос 4 для подачи кашицеобразной смеси из смесителя в змеевик варочной колонки, варочная колонка 3 (греющая часть унифицированного змеевикового вакуум-аппарата), пароотделитель 2, сборник тотового сиропа 7, бак-подогреватель 7 для воды.

Станция оснащена приборами технологического контроля и автоматическими регуляторами. На станции предусмотрены световая сигнализация и блокировка работы технологического оборудования, система автоматической продувки оборудования и трубопроводов. Электрическая аппаратурадистанционного управления, приборы и регуляторы устанавливаются на щите управления и контроля.

На станции можно приготовлять сахаро-паточные, сахаро-инвертные и чисто сахарные сиропы.

Сахар-песок после просеивания подается в бункер, из которого он поступает в ленточный дозатор 6. Последний непрерывно дозирует его в смеситель-растворитель 5. Сюда же согласно рецептуре соответствующими плунжерными насосами-дозаторами 10 по трубопроводам подается патока и инвертный сироп. Дозирование воды в смеситель из подогревателя 7 осуществляется путем дросселирования при контроле расхода ротаметром.

Рис. 19. Сироповарочная станция ШСА-1 с растворением сахара в патоке.

Температура инвертного сиропа 40—50°С, температура патоки, подаваемой в смеситель, стабилизируется в сборнике 8 и поддерживается в пределах 65—70°С. В смесителе все компоненты рецептурной смеси перемешиваются и подогреваются паром с помощью паровой рубашки до температуры 65—70°С. Время заполнения смесителя 3—3,5 мин.

Полученная рецептурная смесь с влажностью 17—18%, представляющая собой кашицу с не полностью растворенными кристаллами сахара, плунжерным насосом 4 подается в змеевиковую варочную колонку 5, где смесь проходит в течение 1—1,5 мин и кристаллы сахара полностью растворяются. Избыточное давление греющего пара поддерживается в пределах 0,45—0,55 МПа.

Готовый сироп влажностью 12—14% проходит через стаканчатый фильтр и пароотделитель 2 в приемный сборник готового сиропа 7, откуда насосом перекачивается к местам потребления.

Сиропная станция благодаря короткому производственному циклу (не более 5 мин) и особенностям процесса растворения сахара в патоке под давлением позволяет получать светлый, прозрачный сироп высокой концентрации (88% сухих веществ) при низком содержании редуцирующих веществ в карамельной массе (до 14%). При выработке чисто сахарного сиропа влажностью 18—20% влажность рецептурной смеси поддерживается, в пределах 24—26%, соответственно этому избыточное давление греющего пара снижается до 0,3—0,35 МПа.

| Основные технические данные сироповарочной станции ШСА-1 | |

| Сироповарочный агрегат | |

| Производительность по сиропу, т/ч | 2 |

| Габариты, мм | 3200X1400X2360 |

| Масса, кг | 2100 |

| Смеситель | |

| Вместимость, м3 | 0,126 |

| Частота вращения мешалки, об/мин | 60 |

| Мощность электродвигателя, кВт | 1,7 |

| Частота вращения, об/мин | 930 |

| Время пребывания смеси в смесителе, мин | 3—3,5 |

| Змеевиковая варочная колонка | |

| Площадь поверхности нагрева, м2 | 4,2 |

| Давление пара, МПа | 0,6 |

| Время пребывания смеси в аппарате, мин | 1—1,5 |

Станции для приготовления фруктово-ягодных начинок

Ранее уваривание применяемых в карамельном производстве фруктовое ягодных начинок осуществлялось преимущественно в сферических вакуум- аппаратах периодического действия, при этом процессы уваривания и темперирования начинок производились раздельно. Уваривание начинок в сферических вакуум-аппаратах периодического действия продолжается около 40 мин, при этом в результате длительного теплового воздействия на сахаро-фруктовую смесь начинка получается темной, а вследствие разрушения пектина понижается вязкость начинки.

Теперь для уваривания начинок применяют змеевиковые вакуум-аппараты. Продолжительность уваривания начинки в таких аппаратах сократилась до 3—4 мин, при этом пригорания массы к внутренней поверхности змеевика не происходит, начинка получается светлой.

Так как количество выпаренной влаги при варке начинок в 2,5—3 раза больше, чем при варке карамельной массы, соответственно увеличивают объем выпарной камеры. Выгрузка готовой начинки при этом производится периодически, как и при уваривании карамельной массы.

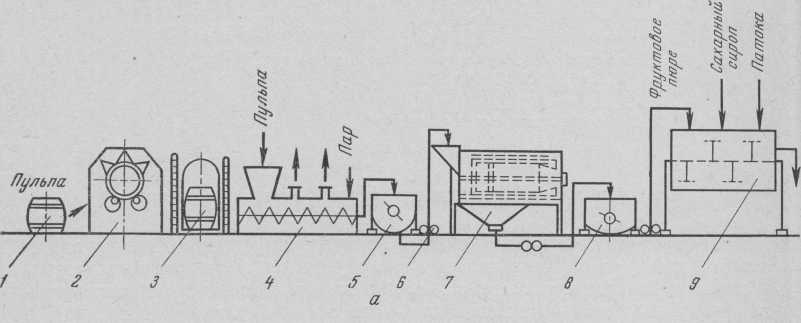

Начиночная станция включает в себя оборудование для подготовки начиночной смеси и агрегат для непрерывного уваривания и охлаждения начинок.

Начинка готовится на начиночной станции следующим образом (рис. 20, а). Бочки 1 с сульфитированными фруктово-ягодными заготовками в виде пюре или пульпы подаются в бочкомойку 2. Пульпа из бочек бочкоподъемником 3 выгружается в десульфитатор-шпаритель 4 со шнеком; здесь пульпа перемешивается и из нее удаляется сернистый газ. Затем она поступает в сборник 5, откуда насосом 6 подается на протирочную машину 7. Здесь масса протирается вращающимися билами через сетчатый барабан и собирается в промежуточную емкость 8. Из емкости 8 пюре насосом через фильтр подается в смеситель 9, куда добавляется в нужной пропорции сироп, подаваемый с сиропной станции, и патока.

Приготовленная фруктово-ягодная смесь влажностью 45—50% перекачивается по трубопроводам через фильтр 2 в сборник 1 (рис. 20, б) агрегата для уваривания начинки. Из сборника 1 смесь плунжерным насосом 3 подается в змеевик варочного аппарата 4, обогреваемый паром избыточным давлением до 0,45 МПа. Смесь проходит змеевик в течение примерно 3 мин. Начинка вместе с вторичным паром выходит в пароотделительный циклон 5, из которого пар отсасывается вентилятором, а начинка стекает в темперирующую машину 6. Для контроля за температурой уваренной начинки на выходе из циклона установлен термобаллон манометрического термометра.

Температура начинки колеблется в пределах 115—118°С, что соответствует ее конечной влажности 17—19%.

Для введения эссенции предусмотрен дозатор 7.

В темперирующей машине начинка непрерывно охлаждается до 70—75°С. Эта машина одновременно является промежуточной емкостью, компенсирующей возможную неравномерность поступления или расхода начинки. Находящаяся в темперирующей машине масса благодаря интенсивному перемешиванию приобретает среднюю температуру, близкую к температуре

Рис. 20. Схема станции для приготовления фруктово-ягодных начинок:

а — участок для подготовки начиночной смеси; б — агрегат для непрерывного уваривания и охлаждения начинки.

выходящей начинки. Вследствие сравнительно небольшой скорости поступления горячей начинки она равномерно распределяется в общей массе. Процесс охлаждения длится менее 1 мин.

В выходном штуцере темперирующей машины установлен термобаллон манометрического термометра для контроля температуры выходящей начинки.

Готовая начинка плунжерным насосом 8 нагнетается в кольцевую линию, проходящую над начинконаполнителями 9 карамелеобкаточных машин 10, установленных в линиях производства карамели. Избыток начинки отводится по обратной ветви в темперирующую машину.

Регулирование влажности начинки производится по показаниям термометра путем изменения давления пара, а регулирование температуры — изменением расхода воды в рубашке темперирующей машины.

Техническая характеристика змеевикового вакуум-аппарата

| Производительность, кг/ч | до 800 |

| Площадь поверхности нагрева змеевикового аппарата, м2 | 7,5 |

| Давление пара, МПа | 0,45 |

| Средняя влажность поступающей смеси, % | 48 |

| Средняя влажность уваренной начинки, % | 18,5 |

| Температура уваренной начинки, °С | 115 |

| Время уваривания, мин | до 3 |

| Расход пара на 1 кг начинки, кг | 0,8 |

| Температура охлажденной начинки, °С | 70—75 |

| Температура охлаждающей воды, °С | до 25 |

| Расход воды, м3/ч | 2 |

| Мощность электродвигателей, кВт | 1 |

Карамелеварочные станции

Входящие в состав каждой линии производства карамели карамелеварочные станции включают в себя кроме змеевикового вакуум-аппарата поршневой мокровоздушный вакуум-насос с конденсатором смешения и питающий сиропный плунжерный насос.

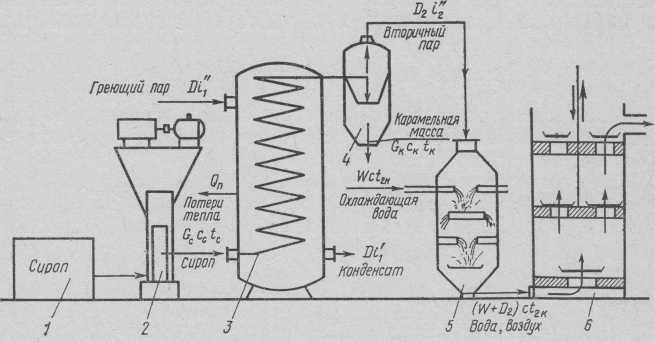

На рис. 21 приведена принципиальная и расчетная схема карамелеварочной станции с необходимыми для расчета буквенными обозначениями соответствующих параметров греющего пара, сиропа, готовой карамельной массы, вторичного пара и конденсата; из схемы видно также направление теплового потока, вносимого греющим паром и сиропом.

Рис. 21. Принципиальная и расчетная схема карамелеварочной станции.

Карамелеварочные станции обычно состоят из расходного сиропного бака 1, в который готовый сироп непрерывно подается насосом с фабричной сиропной станции, сиропного (продуктового) плунжерного насоса 2 для непрерывной подачи карамельного сиропа в змеевик 3 аппарата с вакуум- камерой 4 и поршневого мокровоздушного вакуум-насоса 6 с конденсатором смешения 5.

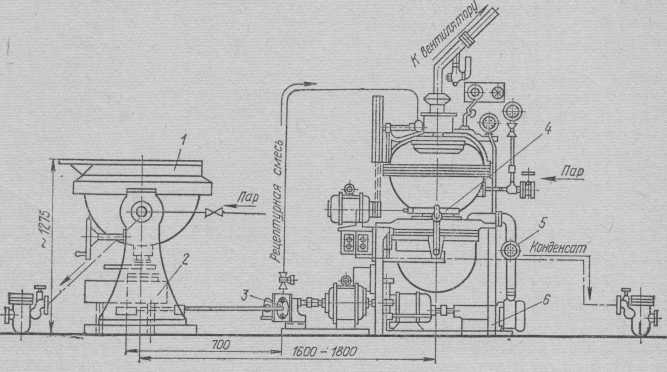

На небольших кондитерских предприятиях или в розничных цехах с широким ассортиментом кондитерских изделий, где применяются универсальные варочные аппараты, для более полного использования аппарата его целесообразно устанавливать в составе станции, которая обычно комплектуется из варочного котла 1 (рис. 22), фильтр-ванны 2, малогабаритного шестеренного насоса 3 и универсального вакуум-аппарата 4 типа М-184 с встроенным ротационным мокровоздушным водокольцевым вакуум-насосом 6 и конденсатором смешения 5.

Подлежащие увариванию в аппарате компоненты смеси предварительно растворяют в котле І, из которого затем перекачивают для уваривания в универсальный вакуум-аппарат.

Рис. 22. Универсальная вакуум-варочная станция.

Останні коментарі