За годы кондитерские предприятия превратились из мелких кустарных мастерских в крупные, технически высоко оснащенные предприятия.

Кондитерская промышленность имеет в настоящее время много кондитерских фабрик. Кроме того, кондитерские изделия вырабатывается специализированными цехами хлебозаводов, овощеконсервных заводов, а также предприятиями общественного питания.

В ближайшие годы предусматривается значительное увеличение выработки кондитерских изделий, в том числе резкое увеличение выпуска изделий, пользующихся большим спросом у населения: мягких глазированных конфет, вафель, пастиломармеладных изделий; значительно увеличится выпуск завернутых и расфасованных кондитерских изделий.

В 2016 г. Предполагается, увеличение выработки кондитерских изделий будет достигнуто не только за счет строительства новых предприятий, но и за счет повышения эффективности производства и роста производительности труда.

Эти задачи решаются в кондитерской промышленности главным образом на основе создания и внедрения новой высокопроизводительной техники, прогрессивной технологии и дальнейшего перехода к более совершенной форме производства — механизированным и автоматизированным поточным линиям. В соответствии с этим основным направлением технического прогресса в кондитерской промышленности является создание, внедрение и дальнейшее совершенствование механизированных и автоматизированных поточных линий, агрегатов и автоматов для производства различных кондитерских изделий.

В результате работ, проведенных Всесоюзным научно-исследовательским институтом кондитерской промышленности, УкрНИИпродмашем, ВНИЭКИпродмашем, институтом «Роспищепромавтоматика» в творческом содружестве с передовыми кондитерскими предприятиями, коллективами изобретателей и заводами продовольственного машиностроения, в кондитерской промышленности созданы и совершенствуются механизированные поточные линии непрерывного производства массовых сортов карамели, глазированных конфет, шоколадных масс, пастило-мармеладных и мучных кондитерских изделий, различные новые механизированные агрегаты и автоматы. В некоторых из основных видов производства, например, карамели, отливных сортов конфет и сахарного печенья, процессы производства механизированы от поступления сырья до упаковки готовой продукции в торговую тару.

Внедрение механизированных поточных линий и высокопроизводительных агрегатов и автоматов в кондитерской промышленности позволяет повысить эффективность производства: увеличить производительность труда, механизировать трудоемкие ручные процессы, в 1,5—2 раза сократить производственные площади, уменьшить потери ценного сырья, ликвидировать промежуточную тару, значительно улучшить качество продукции и санитарно-гигиенические условия производства.

В СССР технологическое оборудование кондитерской промышленности изготавливалось заводами Министерства машиностроения для легкой и пищевой промышленности и бытовых приборов (Барский машиностроительный завод, завод «Киевпродмаш», завод им. Ярославского московского объединения «Пищемаш», Шебекинский заводи др.), заводами опытных конструкций ВНИИ кондитерской промышленности и УкрНИИпродмаша, институтом «Роспищепромавтоматика» и др.

Некоторые виды специального оборудования поставляются нашим фабрикам машиностроительными заводами социалистических стран, как, например, ГДР, ПНР и др. Кроме того, отдельные экземпляры линий и агрегатов закупаются у фирм Италии, Франции, Швейцарии, ФРГ и Англии.

Однако перед инженерами и техниками кондитерской промышленности стоит еще много задач, требующих решения: необходимо механизировать и автоматизировать ряд технологических процессов, создавать высокопроизводительные машины-автоматы, механизировать ряд погрузочно-разгрузочных работ и т. д.

Необходимость решения этих задач, а также сложность современного оборудования требуют от инженерно-технических работников глубоких знаний, а от учащихся — глубокого изучения технологии и оборудования кондитерской промышленности.

Понятие о машинах, аппаратах и поточных линиях

Все машины можно разделить на три основных класса: машины-двигатели, подъемно-транспортные машины и технологические (или рабочие) машины.

По этому учебнику студенты изучают основное технологическое оборудование кондитерских фабрик, а также некоторое вспомогательное оборудование, входящее в состав установок и агрегатов.

Технологическое оборудование кондитерских фабрик весьма разнообразно. Однако многие группы машин и аппаратов имеют общие признаки. В основу классификации оборудования можно положить следующие классификационные признаки: характер воздействия на продукт, характер рабочего цикла, степень механизации и автоматизации, функциональное назначение оборудования.

По характеру воздействия на продукт оборудование может быть разделено на машины и аппараты.

В машине осуществляется механическое воздействие на продукт. При этом свойства продукта или материала не меняются. Изменяются лишь форма, размеры и другие физические параметры. Особенностью машины является наличие движущихся рабочих органов, непосредственно механически воздействующих на продукт.

В аппаратах осуществляются тепловые, электрические, физико-химические, биохимические и другие воздействия, которые вызывают изменение физических или химических свойств либо агрегатного состояния обрабатываемого продукта. Характерным признаком аппарата является наличие реакционного пространства или рабочей камеры.

По характеру рабочего цикла машины и аппараты разделяются на машины и аппараты периодического и непрерывного действия.

В машинах и аппаратах периодического действия продукт подвергается обработке в течение определенного промежутка времени (цикла) и затем удаляется из машины или аппарата. После этого цикл процесса возобновляется. Режим работы рабочих органов такого оборудования в течение цикла шедсстоянен, непрерывно меняется.

В машинах и аппаратах непрерывного действия процесс протекает непрерывно, при установившемся режиме, с одновременной непрерывной за- гт узкой исходного сырья и выходом готового продукта. Рабочие органы такс го оборудования работают в установившихся, стабильных условиях.

По степени механизации и автоматизации машины и аппараты разделяются на машины и аппараты неавтоматического действия, полуавтоматические и автоматические.

В оборудовании неавтоматического действия загрузка, выгрузка, переложение, контроль, а также отдельные технологические операции производятся рабочим с непосредственным воздействием на обрабатываемый объект.

В полуавтоматическом оборудовании все основные технологические операции выполняются машиной. Ручными остаются некоторые вспомгательные операции (например, транспортировка, загрузка и выгрузка), а также операции контроля, наладки и наблюдения.

В автоматическом оборудовании все технологические, вспомогательные и контрольные операции производятся автоматически по заранее заданной программе. Ручными операциями остаются наладка и наблюдение за работой автомата.

По функциональному назначению технологическое оборудование кондитерских фабрик можно разделить на следующие основные группы:

- Машины и агрегаты для подготовки сырья и приготовления полуфабрикатов. К этой группе относятся машины и агрегаты для счистки и просеивания сырья, машины для его дробления, устройства для дозирования, машины для смешивания сырья и получения полуфабрикатов.

- Аппараты и машины для тепловой обработки сырья, полуфабрикатов и готовой продукции. В эту группу технологического оборудования входят различные теплообменные аппараты для нагревания, уваривания или охлаждения сырья и полуфабрикатов, камеры для охлаждения полуфабрикатов или отформованных изделий, а также печи для выпечки мучных кондитерских изделий.

- Машины и агрегаты для формования изделий или их заготовок. К этой группе оборудования относятся машины и агрегаты для штампования изделий, режущие машины и машины для отливки заготовок изделий.

- Машины и агрегаты для завертки, фасовки и упаковки готовой продукции.

В процессе комплексной механизации и автоматизации производства отдельные машины и аппараты объединяют в агрегаты и поточные линии, что позволяет получить значительный технико-экономический эффект. Вследствие непрерывности процесса в поточных линиях можно поддерживать постоянный технологический режим, а следовательно, получать изделия с постоянными качественными показателями и уменьшать количество возвратных отходов и брака.

Комплексная механизация процессов в поточных линиях позволяет устранить тяжелые и трудоемкие ручные операции, облегчить труд рабочего и повысить его производительность. Обязанности рабочего все более приобретают характер наблюдения за работой машин.

Внедрение поточных линий позволяет сократить площади, занятые оборудованием, и уменьшить или устранить применение такого внутрицехового инвентаря, как лотки, ящики, тележки, стеллажи и т. д.

По степени механизации и автоматизации поточные линии кондитерской промышленности можно разделить на следующие виды.

Полумеханизированные поточные линии. В этих линиях механизированы отдельные технологические операции. Передача сырья или полуфабриката на отдельных участках осуществляется вручную. Вручную может осуществляться также дозировка сырья и полуфабрикатов, загрузка их в машины или выгрузка готовой продукции. Оборудование таких линий может быть расположено и не по поточному принципу.

Механизированные поточные линии. В этих линиях оборудование устанавливается и связывается транспортирующими устройствами по поточному принципу. Компоновка линии может быть различная: по прямой, Г- или П-образной линии либо с размещением отдельных участков по вертикали в различных этажах.

Все процессы в этих линиях комплексно механизированы. Как правило, ручной труд остается только при контроле за процессами и наблюдении за работой линии и иногда при загрузке исходного сырья.

Все машины и аппараты механизированных поточных линий работают непрерывно. Однако используются также и аппараты периодического действия. В этих случаях устанавливаются два попеременно работающих аппарата или один аппарат с промежуточной емкостью — накопителем, из которого полуфабрикат расходуется непрерывно.

Автоматизированные поточные линии. Под автоматизированной линией подразумевается механизированная поточная линия, в которой параметры некоторых технологических процессов контролируются и регулируются автоматическими приборами без вмешательства обслуживающего персонала. К таким параметрам можно отнести температуру, давление, скорость, расход продукта и др.

В кондитерской промышленности полностью автоматизированные линии пока еще не созданы, имеются лишь частично автоматизированные линии.

Основные требования, предъявляемые к конструкции машин и аппаратов кондитерского производства, и основные правила их эксплуатации

Машины и аппараты должны иметь высокие технико-экономические показатели, под которыми имеются в виду отдельные параметры, отнесенные к производительности машин и аппаратов. К таким параметрам относятся, например, масса машины или аппарата, размер занимаемой площади, расход электроэнергии, пара и воды и т. п., стоимость обслуживания и другие расходы, связанные с эксплуатацией оборудования, а также его текущим и капитальным ремонтом.

Конструкция машин и аппаратов должна отвечать требованиям современной прогрессивной технологии. Необходимо, чтобы форма, размеры, скорости и траектории движения рабочих органов, а также такие параметры, как температура теплоносителя и т. п., соответствовали физико-механическим и химическим свойствам продукта и выбранному технологическому режиму.

Особое значение имеет выбор материалов для изготовления рабочих органов. Многие виды сырья и полуфабрикатов кондитерской промышленности содержат кислоты, поэтому некоторые рабочие органы машин и аппаратов должны выполняться из коррозионностойких

материалов. Рабочие органы машин и аппаратов должны обладать высокой износоустойчивостью, так как попадание частиц материалов рабочих органов в пищевой продукт может сделать его непригодным к употреблению.

Конструкция деталей, рабочих органов и других узлов машины должна быть технологичной. Под технологичностью понимают соответствие конструкции требованиям оптимальных технологических процессов изготовления машины при максимальной экономии материалов и снижении трудоемкости их изготовления.

Современные пищевые машины достаточно быстроходны. Даже незначительная неуравновешенность вращающихся деталей может привести к возникновению вредных динамических нагрузок, вызывающих вибрацию машин и перекрытий зданий, чрезмерный износ подшипников, излишний расход энергии и т. п., поэтому быстровращающиеся детали должны быть статически или динамически уравновешены.

Большим достоинством всякой машины или аппарата является простота конструкции, облегчающая как обслуживание, так и ремонт.

Машины, аппараты и транспортирующие устройства не должны иметь застойных зон, где мог бы скапливаться продукт. Станины должны быть обтекаемые, закрытые. Необходимо отделять перегородками или другими устройствами технологическую часть от механической и предусматривать специальные люки и дверцы для удобства очистки и мойки оборудования.

Конструкция машин и аппаратов должна удовлетворять требованиям охраны труда и техники безопасности.

При конструировании и эксплуатации теплообменных аппаратов необходимо руководствоваться утвержденными основными правилами: «Правилами устройства и безопасной эксплуатации паровых котлов», «Правилами устройства и безопасности эксплуатации сосудов, работающих под давлением», «Правилами устройства и безопасной эксплуатации трубопроводов пара и горячей воды», а также нормами расчета, инструкциями и методическими указаниями по техническому освидетельствованию установок.

Варочная аппаратура должна быть оснащена приборами для измерения давления греющего пара, разрежения, а также предохранительными клапанами. Горячие поверхности аппаратов покрываются тепловой изоляцией и ограждаются защитными кожухами.

Все механические передачи, движущиеся части машин, а также их подвижные рабочие органы (лопасти месильных машин, валки прокатных машин, ножи режущих машин и т. д.) должны быть защищены ограждениями и крышками. Эти устройства снабжаются автоматической блокировкой: при снятии ограждения или открывании крышки машина или ее рабочие органы останавливаются. Электродвигатели и электрическая аппаратура должны быть у всех машин заземлены.

В кондитерском производстве применяется большое число установок с воздушным охлаждением. Необходимо предусматривать устройства, защищающие рабочих от потока холодного воздуха. На рабочих местах у печей обжарочного, варочного, сушильного и другого теплового оборудования следует устанавливать вентиляцию или создавать завесу из воздуха нормальной температуры.

Долговечность работы машин и аппаратов ео многом зависит от правильности их эксплуатации. Основными условиями эксплуатации оборудования являются соблюдение графика планово-предупредительного ремонта, систематическая смазка трущихся деталей, регулярные осмотры и проверка оборудования, а также создание запаса быстроизнашивающихся деталей.

Большое внимание следует уделять правильной наладке и пуску машин и аппаратов. Перед пуском машины следует проверить установку всех ограждений и убедиться в отсутствии на машине инструмента или инвентаря, посторонних предметов или остатков затвердевшего продукта. Варочные аппараты перед пуском в работу следует прогреть, а также провести продувку парового пространства острым паром для удаления из него конденсата и воздуха. Одновременно проверяется исправность и плотность арматуры и измерительных приборов.

Оборудование для тепловой обработки сырья и полуфабрикатов и технологические насосы

В кондитерском производстве наряду с другими процессами широко применяется тепловая обработка сырья и полуфабрикатов — нагревание, охлаждение, уваривание, при котором происходит выпаривание части влаги, и темперирование, заключающееся в доведении температуры полуфабриката до заданной и ее постоянном поддержании.

При тепловой обработке продукта происходит теплообмен между продуктом и средой, отдающей или воспринимающей тепловую энергию, — теплоносителем или хладагентом.

Основным теплоносителем при тепловых процессах нагревания, растворения и уваривания в кондитерском производстве является насыщенный водяной пар с избыточным давлением обычно до 0,6 МПа.

Наиболее распространены следующие способы нагревания продукта водяным паром:

а) нагрев открытым паром — барботированием пара в нагреваемую жидкость или впуском его в аппарат с помощью инжекторов;

б) нагрев глухим паром — подачей греющего пара в паровую камеру теплообменника, где он конденсируется на поверхности теплообмена, отдавая ей скрытую теплоту парообразования.

Нагревание жидкости открытым паром производится чаще всего при помощи барботеров — трубы или змеевика с мелкими отверстиями, через которые пар выходит в нагреваемую жидкость; барботер обычно устанавливается в нижней части резервуара. Пар, выходя из отверстий барботера, поднимается вверх в виде пузырьков и по пути конденсируется, отдавая свое тепло нагреваемой жидкости; при этом происходит перемешивание жидкости. В схему паропровода обязательно включают обратный клапан во избежание попадания жидкости в паропровод при случайном падении давления пара.

Существенными недостатками барботеров являются шум, возникающий при выходе пара из отверстий, непосредственное соприкосновение пара с обогреваемым продуктом, а также снижение концентрации продукта вследствие конденсации в нем греющего пара.

При обогреве же продукта глухим паром через теплопередающую поверхность теплообменника греющий пар заполняет паровую камеру теплообменника и, отдавая свое тепло поверхности теплообмена аппарата, конденсируется. Конденсат отводится из нижней части паровой камеры авто- матом-конденсатоотводчиком (конденсационным горшком). Поверхность теплообмена может иметь различную конструкцию (паровые рубашки, змеевики, прямые трубки и т. п.).

Основные виды теплообменных аппаратов кондитерского производства

Для основных процессов тепловой обработки сырья и полуфабрикатов — нагревания, выпаривания (уваривания) растворов, а также для растворения сырья — в кондитерском производстве применяются различные аппараты периодического и непрерывного действия.

К аппаратам периодического действия относятся:

- открытые варочные котлы, в том числе диссуторы—одностенные варочные котлы для растворения сахара с барботером и змеевиковым обогревом;

- сферические вакуум-аппараты для уваривания начинок;

- универсальные вакуум-варочные аппараты.

К аппаратам непрерывного действия относятся:

- растворители для приготовления сиропа, в том числе секционные, шнекового типа и др.;

- змеевиковые аппараты, работающие под разрежением — с вакуум- камерой (преимущественно для уваривания карамельной массы) или без разрежения — с пароотделителем (для уваривания фруктово-ягодных начинок, различных конфетных, ирисных, пастило-мармеладных и других кондитерских масс);

- змеевиковые помадоварочные колонки для уваривания помадных сиропов, работающие без разрежения, с пароотделителем.

Для темперирования различных кондитерских масс применяются так называемые темперирующие машины, в том числе:

- цилиндрические темперирующие машины-сборники периодического действия с пароводяной рубашкой и мешалкой для темперирования начинок, тертого какао, конфетных, шоколадных и других масс;

- шнековые автоматические машины непрерывного действия для темперирования шоколадных масс.

Для создания и поддержания в вакуум-аппаратах разрежения устанавливаются конденсаторы смешения с мокровоздушными поршневыми или ротационными водокольцевыми вакуум-насосами. Для подачи в аппараты на тепловую обработку смесей и для отвода готовых масс используются плунжерные, шестеренные (коловратные) или ротационно-зубчатые насосы.

Аппараты периодического действий

Открытые варочные котлы. Эти котлы применяются для растворения, уваривания или подогрева различных кондитерских масс.

В кондитерской промышленности применяются двустенные открытые варочные котлы преимущественно выпуска завода им. Ярославского московского объединения «Пищемаш» различной вместимости: 150, 60 и 12 л, опрокидывающиеся (с поворотной чашей) и неопрокидывающиеся (стационарные), без мешалок и с механическими мешалками, причем последние используются иногда в качестве рецептурных темперирующих сборников в конфетном и других производствах.

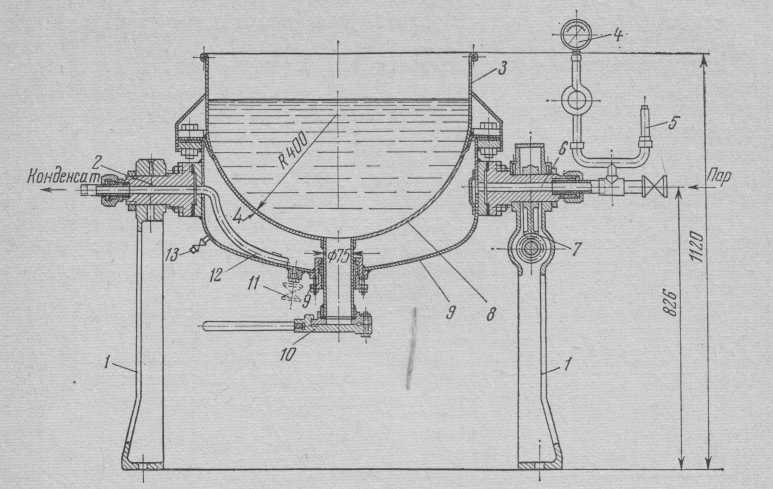

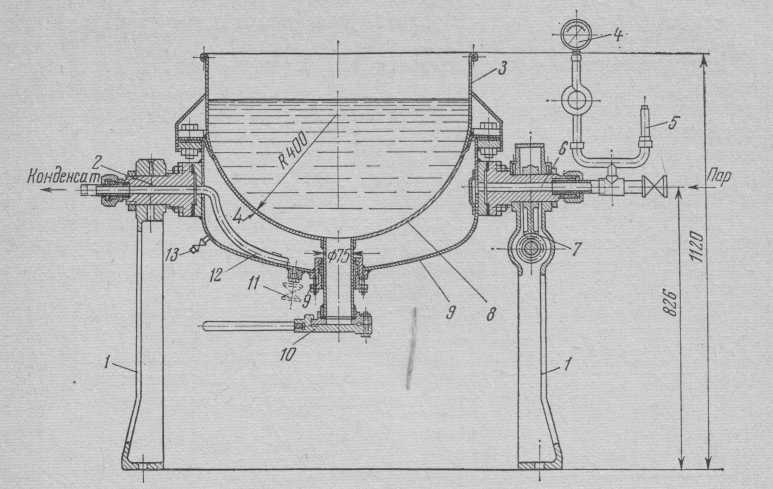

Варочный котел К-1А вместимостью 150 л, опрокидывающийся, без мешалки. Котел (рис. 1)

состоит из медной полусферической чаши § с отбортованным фланцем и цилиндрической обечайки 3 с носиком для слива готовых масс. Чаша котла помещена в стальную сварную паровую рубашку 9. При помощи стального кольца, прокладки и болтов фланцы медной чаши и стальной рубашки соединяются между собой. Полость между чашей и стальной рубашкой образует паровое пространство.

Котел монтируется с помощью пустотелых цапф 2 и 6 и подшипников на чугунных стойках 1. Подача греющего пара производится через цапфу 6> а отвод конденсата по отводной трубке 12 — через цапфу 2; спуск конденсата производится через вентиль 11. Один конец отводной трубки 12 расположен в нижней части паровой рубашки для устранения возможности заполнения парового пространства конденсатом. К котлу устанавливается кон- денсатоотводчик.

Продувка воздуха из парового пространства производится через спускной кран 13. На входной трубе для пара установлены предохранительный

Рис. 1. Опрокидывающийся варочный котел К-1А без мешалки.

клапан 5, срабатывающий в случае превышения давления против установленного, и манометр 4 для контроля за давлением пара.

Выгрузка готовой массы производится путем опрокидывания чаши при помощи червячной пары 7 и маховика с рукояткой, смонтированных на цапфе 6 и стойке 1. Выгрузка массы и слив промывных вод может производиться также через нижний сливной штуцер открытием затвора 10 или крана.

При пуске котла перед загрузкой его подлежащими растворению компонентами или увариваемой массой открывают кран 13 для продувки и спуска воздуха и вентиль 11 для спуска конденсата, открывают вентиль для подачи греющего пара и производят продувку парового пространства, затем закрывают продувные краны, включают конденсатоотводчик и постепенно

Таблица 1

Техническая характеристика открытых варочных котлов без мешалок

| Показатели | Тип котла | ||

| 6-А, опрокидывающийся | 5-А, неопрокиды- вающийся | К-1А, опрокидывающийся | |

| Полезная вместимость котла, л | 12 | 60 | 150 |

| Площадь поверхности нагрева, м2 Давление греющего пара, МПа | 0,23 | 0,55 | 0,65 |

| До 0,3 | До 0,6 | До 0,6 | |

| Давление при гидравлическом испытании, МПа | 0,45 | 0,9 | 0,9 |

| Объем парового пространства, л | 10 | 15 | 75 |

| Расход греющего пара, кг/ч | 25 | 55 | 100 |

| Внутренний диаметр чаши котла, мм | 500 | 590 | 785 |

| Угол опрокидывания чаши, град Габариты, мм | 90 | 100 | |

| длина | 1400 | 1100 | 1800 |

| ширина | 730 | 758 | 1000 |

| высота | 1112 | 1125 | 1120 |

| Масса, кг | 200 | 300 | 480 |

(во избежание гидравлических ударов) увеличивают подачу греющего пар, до достижения нормального давления.

В процессе работы котла контролируют давление греющего пара по манометру, не допуская повышения его сверх нормального, и периодически выпускают воздух через воздушный кран 13. После разгрузки котла, по окончании работы, прекращают подачу пара, спускают конденсат, коте, моют и высушивают.

У неопрокидывающихся котлов выгрузка готовой массы производите; через сливной штуцер с затвором или краном.

Для интенсификации процессов растворения, нагревания или уваривания в открытых варочных котлах устанавливаются механические мешалки Механическим заводом выпускаются котлы вместимостью 60 и 150 л с механическими мешалками.

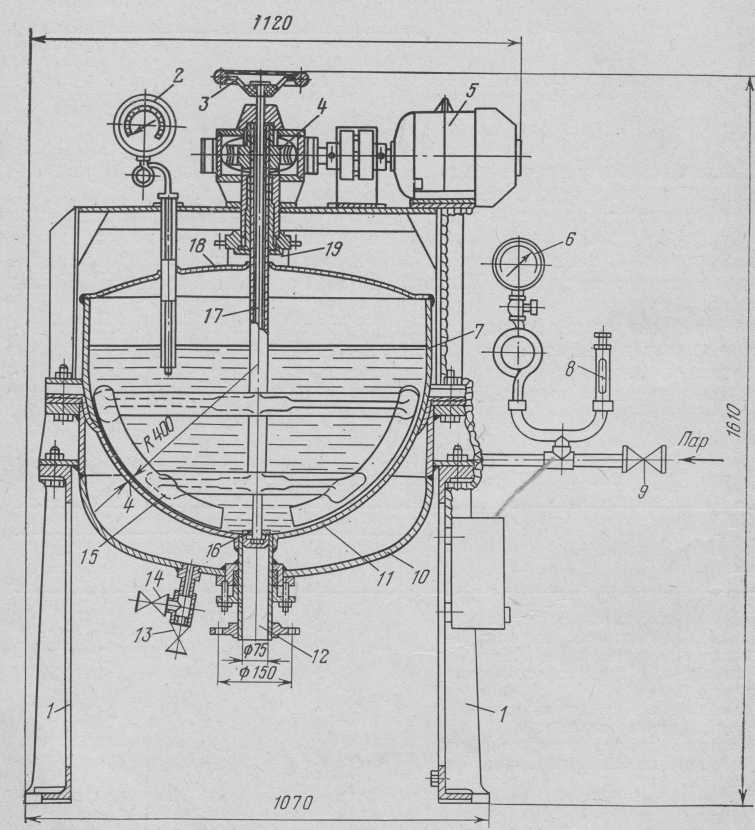

Варочный котел 28-А вместимостью 150 л неопрокидывающийся, с механической мешал кой. Котел благодаря наличию мешалки может быть использован для уваривания густых масс, например ирисных, или в качестве темперирующего рецептурного сборника для конфетных и других масс.

Рис. 2. Неопрокидывающийся варочный котел 28-А с механической мешалкой.

Котел (рис. 2) состоит из медной полусферической чаши 11 с медной обечайкой 7. Чаша помещена в стальную паровую рубашку 10 и соединена с ней на прокладке с помощью фланцев и болтов. Котел установлен на двух чугунных стойках 1.

Пар для подогрева подводится через вентиль 9. Конденсат отводится через вентиль 14 в нижней части паровой рубашки, спуск конденсата производится через вентиль 13. К котлу подсоединяется конденсатоотводчик.

Котел имеет крышку 18 с люком для загрузки и осмотра и штуцером 19 для отвода вторичного пара. Во время варки масса в чаше перемешивается якорной мешалкой 15, приводимой в движение электродвигателем 5 через червячный редуктор 4. Котел в нижней части имеет штуцер 12 для спуска готовой массы; штуцер перекрывается во время варки клапаном 16. При разгрузке котла отверстие штуцера открывается путем поднятия клапана 16 вверх при помощи вертикального винта 17 с маховичком 3.

Котел снабжен манометром 6, предохранительным клапаном 8, манометрическим термометром 2 и краном для спуска воздуха.

Таблица 2

Техническая характеристика открытых варочных котлов с механической мешалкой

| Показатели | Тип котла | Показатели | Тип котла | ||

| 27-А | 28-А | 27-А | 28-А | ||

| Полезный объем, Л | 60 | 150 | Частота вращения мешалки, об/мин | 65 | 48 |

| Площадь поверхности нагрева, м2 | 0,55 | 0,65 | Мощность электродвигателя привода мешалки, кВт | 1 | 1 |

| Рабочее давление пара, МПа | До 0,6 | До 0,6 | Частота вращения, об/мин | 930 | 1410 |

| Давление при гидравлическом испытании, МПа | 0,9 | 0,9 | Габариты, мм | ||

| длина | 1275 | 1120 | |||

| Объем парового пространства, л | 15 | 70 | ширина | 830 | 955 |

| высота | 1485 | 1610 | |||

| Расход греющего пара, кг/ч | 55 | 100 | Масса, кг | 400 | 450 |

Производительность варочного котла (в кг/ч) как аппарата периодического действия определяется по формуле

где G — количество загруженного в котел продукта, кг;

τ3—время загрузки продукта в котел, мин;

τ0 —время обработки (нагревания, растворения, уваривания) продукта, мин;

τр — время разгрузки, мин.

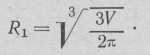

Количество загружаемого в котел продукта (в кг) определяется по рабочей вместимости сферической части котла:![]()

где р— плотность продукта, кг/м3;

V — вместимость котла, м3.

При проектировании аппарата необходимый для данного объема радиус сферы (в м) находят из формулы объема полусферы

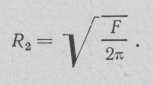

Площадь поверхности нагрева двутельного сферического варочного котла определяется по формуле (1-28).

Радиус полусферы определяется исходя из известной площади поверхности нагрева F (в м):

После этого принимается наибольший радиус сферы, по которому уточняется рабочая вместимость котла.

Расход греющего пара для варочного котла на один цикл без учета подогрева котла при пуске его в работу можно определить по формуле (1-23), расход пара в час — по формуле (1-24).

Останні коментарі