При подготовке кондитерского сырья к переработке широко применяется измельчение для получения частиц такого размера, который позволяет значительно облегчить или ускорить тепловую обработку, перемешивание, дозирование и другие процессы обработки.

Измельчение осуществляется раздавливанием, истиранием, ударом или их комбинацией, например раздавливанием и истиранием, истиранием и ударом. В зависимости от преобладания того или иного способа измельчения оборудование может быть истирающе-раздавливающего действия (меланжеры, мельницы) и ударного действия (дробилки).

На кондитерских фабриках применяются валковые, дисковые и шариковые мельницы, молотковые и штифтовые дробилки.

Меланжер. Это измельчающая машина, которую применяют для измельчения крупных частиц сырья или полуфабрикатов, например сахара-песка, вафельных отеков и т. д. Одновременно с измельчением на этой машине смешивают различные компоненты: сыпучие, пластичные и жидкие.

Различают два вида меланжеров: с вращающейся и неподвижной чашей. Наиболее распространены меланжеры с вращающейся чашей.

Меланжеры с вращающейся чашей служат для дробления и перемешивания густых и полугустых масс. Меланжер (рис. 1.7) состоит из следующих основных узлов, смонтированных на станине 2: чаши 15, двух валков 11 и 14 и разгрузочного шнека 8. Чаша 15, дном которой служит гранитная поверхность, приводится от электродвигателя 12 (N= 5,5ч-14 кВт) через клиноременную передачу.

Кроме того, меланжер снабжен двумя электродвигателями 1 (N=1,5 кВт), каждый из которых через ременную передачу 3 приводит во вращение соответствующий гранитный валок. Скорости движения чаши и валков подобраны так, чтобы продукт,, попадающий в зазор между ними, не только раздавливался, но и истирался. Для ручного проворачивания валков служит рукоятка 4.

Каждый валок на двух тягах 5 подвешен к гидроцилиндру 6 с поршнем. С помощью гидравлической системы (в станине меланжера установлены гидравлический насос и бак с гидравлической жидкостью) можно опускать и поднимать над чашей один или оба валка. Для того чтобы масса непрерывно поступала на валки, над чашей расположены две направляющие 13.

По окончании измельчения, не выключая вращения чаши, электродвигателем 7 (N=1,0 кВт) приводят в движение разгрузочный шнек 8. Измельченная масса поступает в шнек и выводится через лоток 9. Во время измельчения шнек приподнимается над чашей механизмом 10.

Меланжеры с неподвижным дном и бегунами, вращающимися вокруг своей оси по дну чаши, предназначены для длительного перемешивания и разводки жидких и полужидких масс жиром.

Для облегчения загрузки над машинами ставят дозаторы, позволяющие отмеривать или взвешивать порции компонентов, используемых для приготовления рецептурной смеси.

Производительность меланжеров обычно невелика и зависит от вместимости чаши (125—500 дм3), величины загрузки, характера измельчаемого сырья и продолжительности обработки.

Производительность меланжера (в кг/ч) может быть определена по формуле

П = 60„Gс/(Тр + Твсп) (1*4)

где Gс — масса загруженного сырья, кг; тр — продолжительность обработки сырья, мин; тВсп — вспомогательное время, затрачиваемое на загрузку и разгрузку чаши, мин.

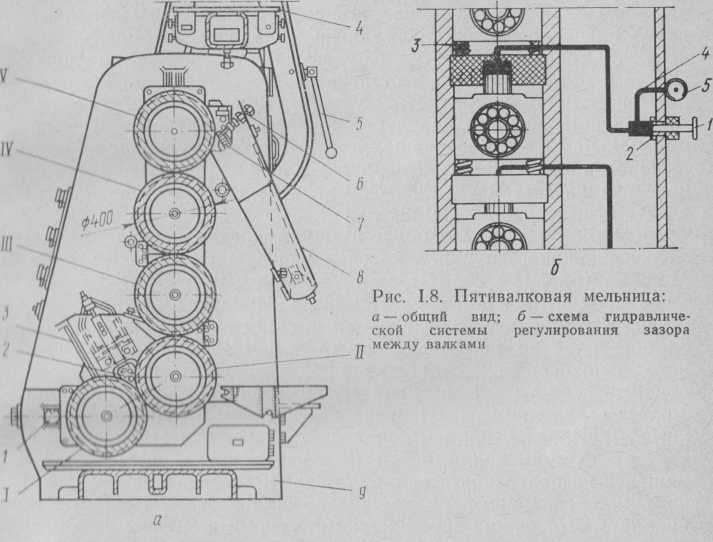

Пятивалковая мельница. Это измельчающая машина, относящаяся к оборудованию истирающе-раздавливающего действия. Применяется для измельчения ореховых, шоколадных и других кондитерских масс. Мельница (рис. 1.8, а) выполнена так, что четыре валка расположены один над другим и один смещен в сторону. Опоры валков установлены в двух боковых стойках, на которых смонтированы регулирующая и контрольно-измерительная аппаратура.

У пятивалковой мельницы имеются электропривод, электрический пульт управления, пульт регулировки зазоров между валками и пульт контроля температуры воды, выходящей из валков.

В мельнице автоматически поддерживается температурный режим вальцевания, автоматически включается и выключается подача воды в валки при пуске и остановке машины, осуществляется фотоэлектронный контроль наличия на валках массы (при отсутствии массы выключается главный электродвигатель) .

Измельчаемая масса поступает в воронку 5, в которой расположен скребок 2. Масса равномерно распределяется по длине валка и попадает в зазор между валками / и II. Скорость валка II больше, чем валка /, поэтому измельчаемая масса прилипает к валку II и поступает в зазор между ним и щалком ///. Валки ///, IV, V вращаются с нарастающей скоростью, в результате чего продукт раздавливается и истирается. С верхнего палка V масса снимается ножом 7, который прижимается к палку вращением штурвала 6. Снятая масса отводится из машины по наклонному лотку 8, над которым устанавливается блок постоянных магнитов.

Валки приводятся в движение от электродвигателя (А^ = -55 : 60 кВт), который установлен на плите 4. Валковую мельницу можно остановить, не отключая электродвигатель, поворотом рукоятки 5, которая связана с фрикционной муфтой. Для предотвращения поломки (в случае попадания металлических примесей) опорные подшипники валка I снабжены устройством I со срезным штифтом. При попадании постороннего предмета штифт срезается и валок I отходит влево, при этом отключается электродвигатель.

Опорные подшипники всех валков, механизм регулирования зазора и другие узлы смонтированы на станине 9.

Валковые мельницы снабжены гидравлической или пневмо- гндравлической системой регулирования положения валков и зазора между ними.

Схема гидравлической системы приведена на рис. 1.8,6. При вращении штурвалов У, расположенных на пультах управления, находящихся по обеим сторонам лицевой части станины, шпиндель входит в камеру давления 2, заполненную машинным маслом. Давление, возникающее при этом, передается маслом по отводу трубки 4 к манометру 5.

При вращении валок передвигается вниз, сжимая при этом пружины 3. При вращении штурвалов в обратную сторону давление падает и валок под давлением пружин 3 поднимается кверху. Стрелка манометра 5, указывая на шкале давление, вместе с тем показывает и степень раздвижения валков.

При истирании продукта на валках образуется статическое электричество, поэтому следует проверять исправность заземления мельницы в 2 раза чаще, чем другого оборудования.

Производительность пятивалковых мельниц в зависимости от конструкции составляет 200—450 кг/ч, мощность установленных электродвигателей 30—50 кВт.

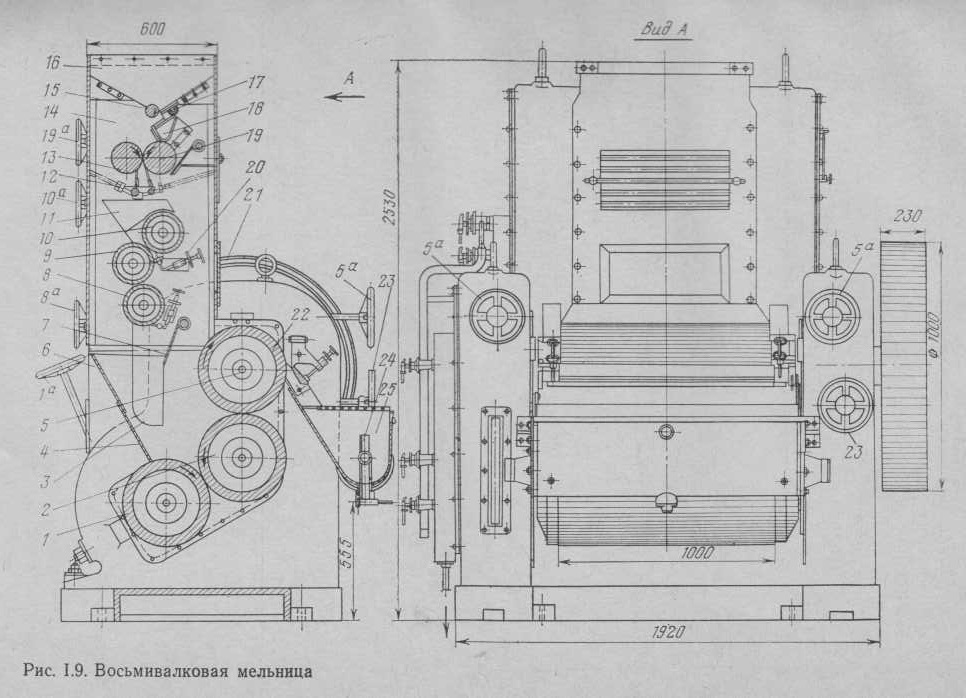

Восьмивалковая мельница. Машина предназначена для измельчения какао-крупки, жирсодержащих семян и ядер орехов. Машина (рис. 1.9) состоит из двух рифленых и шести гладких валков, смонтированных на станине 6. Продукт подается в загрузочную воронку 16, откуда при помощи питающего валка 15 он поступает на рифленые валки 13 и 19 для предварительного измельчения. Количество продукта, выходящего из воронки, регулируется заслонкой 17. Постоянные магниты 18 удаляют металлопримеси. Поверхность валков очищается скребками 12. Измельченная масса поступает в бункер 11, захватывается гладкими валками 9 и 10 и измельчается. Масса, находящаяся на поверхности валка 9, попадает в зазор между ним и валком 8, где производится второе измельчение. Поверхность валков 8 и 10 очищается скребками, прижимаемыми к ней пружинами. Сила прижатия скребков регулируется винтами 20.

С валка 8 масса сходит в бункер 4У снабженный экраном 3 и ворошителем 7, который разравнивает ее в бункере. /Здесь масса захватывается валками 1 и 2 и измельчается ими. Масса, находящаяся на поверхности валка 2, попадает в зазор между ним и валком 5, в котором производится последнее измельчение. При размоле происходит разрыв клеточной ткани орехов или бобов и освобождение из нее жира, поэтому получаемая в результате размола тертая масса имеет жидкую консистенцию. Скребком 22 полужидкая масса снимается с валка и переходит в сборник 25 с мешалкой 24.

От электродвигателя (N = 40 кВт) движение передается при помощи ременной передачи шкиву 2/, закрепленному на валу последнего валка 5. С этого вала на другие валы движение передается при помощи межвалковых зубчатых передач, смонтированных в углублениях коробчатых боковин станины 14. В шкапе смонтирована фрикционная муфта, управляемая штурвалом 23. При пуске машины вначале включают электродвигатель, а затем муфту.

Во избежание перегрева массы во внутреннюю полость валков по трубкам подается охлаждающая вода.

Измельчение частиц в валках происходит в результате их раздавливания и истирания, которое возникает вследствие разности окружных скоростей валков.

Зазоры между валками последовательно уменьшаются. Зазор между первой парой валков — 13 и 19 — равен 0,2—0,5 мм, а на последних валках он достигает величины 0,01—0,02 мм. Для того чтобы производительность всех пар валков была одинакова, окружные скорости валков должны по мере уменьшения зазоров увеличиваться. Так, например, у последних трех валков—1, 2 и 5 — окружные скорости соответственно равны 1,95; 5,85; 10,42 м/с.

При слишком больших окружных скоростях валков центробежные силы могут оторвать частицы массы от их поверхности. Для тертого какао допустимая окружная скорость валков принимается в пределах 10—11 м/с.

Для регулирования степени измельчения в машине имеются устройства для изменения зазора между валками. Штурвалом 19а изменяют зазор и между валками 19 и 13, штурвалом 10а — между валками 10 и 9, штурвалом 8а — между валками 8 и 9. Положение валка 1 изменяется штурвалом 1а, а валка 5>— штурвалами 5а.

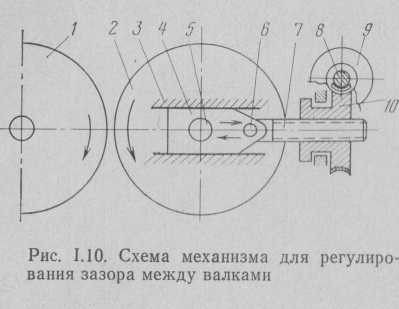

На рис. 1.10 показана схема механизма для регулирования зазора между валками. Валок 1 вращается в неподвижно закрепленных подшипниках, а цапфы 5 валка 2 вращаются в подшипниках 4, которые могут перемещаться по направляющим 3. При помощи штифта 6 с корпусом подшипника связан винт 7, на котором вращается втулка с червячной шестерней 10. Последняя сцеплена с червяком 8, на конце вала которого установлен штурвал 9. При вращении штурвала получает вращение в ту или другую сторону шестерня 10. Винт 7, получая поступательное движение, удаляет или приближает валок 2 к валку 1. Во избежание повреждения поверхности валков при попадании твердых посторонних предметов сечение штифта 6 подбирается с таким расчетом, чтобы он в этом случае срезался. Такой механизм применен для перемещения валков 1,5 и 8 (см. рис. 1.9).

У валков 10 и 19 штурвал установлен не на валу червяка, а на другом, связанном с валом червяка конической передачей.

Основным недостатком этих механизмов является трудность установки валков параллельно друг другу.

Валки изготовляются из специального чугуна отливкой его в металлические формы с быстрым охлаждением. При этом получается поверхностный слой отбеленного чугуна толщиной 20— 25 мм и твердостью 370—450 Нв. Поверхность валков шлифуется. При работе валки постепенно изнашиваются, особенно в их средней части, поэтому их периодически перешлифовывают.

Для нормальной работы мельницы необходимо проводить не только статическую, но и динамическую балансировку валков. Если валки не сбалансированы, то их подшипники быстро изнашиваются.

Производительность восьмивалковой мельницы невелика, она составляет 150—300 кг/ч. Расход воды на охлаждение валков равен 1,2 м3/ч. Габаритные размеры мельницы (мм): 2470x1800x2530; масса 6000 кг.

Производительность валковой мельницы (в кг/ч) может быть определена приближенно по формуле

П = 3600 φLuδр, (1.5)

где φ — коэффициент заполнения зазора по длине валка, зависящий от вязкости массы, содержания в ней масла, от рецептуры и других факторов (φ = 0,8 -0,9); Ь — рабочая длина валка, м; V — окружная скорость последнего валка, м/с; б — толщина слоя массы на последнем валке, равная зазору между валками, м; р — средняя плотность продукта, кг/м3.

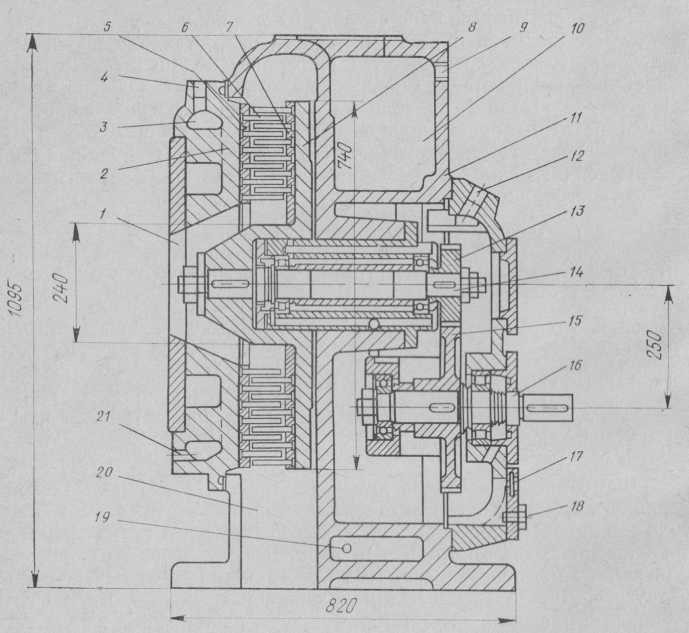

Дисковые мельницы. Применяются в тех случаях, когда на одной ступени измельчения необходимо обеспечить многократное воздействие рабочих органов на продукт в целях максимального разрушения частиц и разрыва клеток.

Дисковые мельницы могут иметь вертикальную или горизонтальную ось вращения дисков. Диски могут вращаться оба в одном направлении с различными скоростями, или в разных направлениях, или один из них может быть неподвижен. На рис. 1.11 представлена мельница с двумя вращающимися относительно вертикальной оси в одном направлении дисками. От электродвигателя 8 через клиноременную передачу 10 приводятся во вращение вертикальный вал /, жестко закрепленный на нем верхний диск 7 и шестерня 2. Через зубчатый блок 9 от шестерни 2 вращение передается зубчатому колесу 3 и связанному с ним нижнему диску 6. Нижний диск может перемещаться на вертикальном валу 1 путем вращения штурвала 5 и червячной передачи 4.

Описанная мельница изготавливается с абразивными измельчающими рабочими органами. В дисковых мельницах они должны обладать следующими свойствами: твердостью — для повышения износоустойчивости-, вязкостью — во избежание выкрашивания из диска мелких частиц и попадания их в продукт, шероховатостью — для повышения фрикционного воздействия на продукт, однородностью — для равномерного воздействия на измельчаемый продукт по всей рабочей поверхности и прочностью, обеспечивающей невозможность разрыва диска от влияния центробежных сил.

Металлические диски обычно изготавливают из износоустойчивой марганцовистой стали. На рабочие поверхности дисков наносят бороздки треугольного профиля, назначение которых — усилить эффект измельчения, вентилировать диски и облегчить транспортирование измельченного продукта. Производительность дисковых мельниц 650— 1250 кг/ч.

Шариковые мельницы. Эти мельницы высокоэффективны для тонкого измельчения жидких дисперсных пищевых продуктов.

В шариковой мельнице типа 292-В (рис 1.12) наиболее ярко выражен эффект измельчения частиц раскалыванием. В цилиндре 1 (рис. 1.12, а), заполненном металлическими шариками диаметром 2—3 мм, вращается вертикальный вал 3, на котором закреплены фигурные лопасти 2. Для равномерного воздействия на весь объем продукта фигурные лопасти развернуты в горизонтальной плоскости на 120°. Вал 3 получает вращение от электродвигателя 6 через гидромуфту 5 и ременную передачу 4. Применение гидромуфты позволяет плавно сдвинуть с места и довести до номинальной частоту вращения вала 3.

Как видно из схемы, измельчение продукта происходит в вертикальном цилиндре (рис. 1.12,6). В дно цилиндра 3 врезан пробковый кран 1, над которым располагается металлическая сетка 2. Через кран в цилиндр насосом подается продукт. Он должен быть достаточно текучим, т. е. кроме твердых частиц в нем предполагается наличие жидкой фазы. Поступая в цилиндр 3, продукт под напором перемещается вверх, протекая в зазорах между шариками, которые непрерывно перемешиваются лопастями 7. Лопасти закрепляют на вертикальном валу 5 тремя вертикальными стержнями-шпонками 6. Для стабилизации температурного режима измельчения цилиндр 3 снабжен водяной рубашкой 4. В верхней части мельница имеет сетку 9, которая крепится к внутренней стенке цилиндра 3 обечайками 8 и 10. Крышка 11 одновременно служит корпусом для подшипников 12, в которых вращается вертикальный вал 5. Фиксатором 13 цилиндр крепится к стационарной стойке 14,

Лопасти и цилиндр изготавливают из легированной, а шарики из легированной и термически обработанной износоустойчивой стали. В процессе эксплуатации происходит износ шариков, и их количество следует периодически (один раз в неделю) дополнять. Шариками цилиндр должен быть заполнен до обечайки 8, закрепляющей сетку 9 снизу.

Производительность шариковых мельниц 200—1000 кг/ч.

Шариковая мельница обычно является составной частью размольного агрегата, так как применяется для предварительно измельченного продукта, в который входит жидкая фаза. Размольный агрегат состоит из дисковой мельницы, сборника, насоса и шариковой мельницы, Продукт поступает сначала в дисковую мельницу. В ней происходит разрыв клеток орехов или бобов и истечение из них жира. Измельченная масса стекает в сборник и насосом подается в шариковую мельницу на окончательное измельчение.

Молотковые дробилки для измельчения сахара-песка. Молотковые дробилки применяются в кондитерской промышленности для измельчения сахара-песка в сахарную пудру.

На небольших предприятиях для этой цели используются дробилки типа 8-М, имеющие следующие основные узлы (рис. 1.13): ротор 2 с радиально подвешенными на осях 4 молотками 3\ корпус /; питающий механизм, состоящий из двухзаходного шнека 6, приводимого в движение червячной переда-

Рис. 1.13. Молотковая дробилка 8-М:

а — общий вид; б — схематический разрез; в — кинематическая схема

чей 19\ сито 11 с отверстиями диаметром 0,5 мм, установленное в нижней части корпуса. На внутренней части корпуса крепится рифленая отбойная доска 5. Загрузочная воронка 10 снабжена, предохранительной решеткой 9 и сеткой 8 с отверстиями размером 3X3 мм для предотвращения попадания в мельницу крупных кусков сахара и посторонних предметов.

Ротор приводится в движение от электродвигателя 18 через клиноременную передачу 17, шнек 6 — через другую клиноременную передачу 20 и червячную передачу. Все механизмы смонтированы на станине 16.

Шнек 6 равномерно подает сахар из воронки в рабочую камеру дробилки. Вращающиеся молотки разбивают частицы сахара и отбрасывают их на отбойную доску 5. При ударе о доску частицы снова дробятся и, отскакивая, вновь встречают молотки. Измельченная пудра в воздушном потоке, возникшем

вследствие вращения ротора, проходит через отверстия сита 11 в подставляемый бак 14.

К корпусу дробилки присоединяется рукавный фильтр, снабженный уплотнительным кольцом 13. Вследствие потери скорости пудра осаждается в бак, а отработанный воздух уходит в цех через фланелевый рукав 15, оставляя внутри него пылевидные частицы пудры.

Регулирование подачи сахара из воронки осуществляется шибером 7. Смена бака производится без остановки дробилки, предварительно перекрывается шиберная заслонка 12. Роторы дробилок вращаются с большой частотой (5000—6000 об/мин), поэтому необходимо проводить их динамическую балансировку. Если ротор не будет уравновешен, то развивающаяся центробежная сила его инерции будет быстро разрушать подшипники.

В кондитерской промышленности используются аналогичные молотковые дробилки 8-ММ, БДМ, ММД-600 и др.

Техническая характеристика молотковых дробилок

| Показатели | 8-М | БДМ | ММД-600 | 262-ДГ-8 | ЕНД-9114 |

| Производительность, кг/ч | До 125 | До 700 | До 600 | До 900 | 1000 |

| Частота вращения ротора, об/мин | 5800 | 2900 | 2900 | 4300 | 4200 |

| Мощность электродвигателя, кВт | 4,5 | 7,0 | 5,0 | 24,0 | 22,0 |

| Частота вращения, об/мин Габаритные размеры, мм] | 2900 | 2900 | 2900 | 1470 | 1470 |

| длина | 1460 | 1072 | 1350 | 1655 | 1600 |

| ширина | 590 | 492 | 970 | 1855 | 700 |

| высота] | 2840 | 741 | 1240 | 2175 | 1200 |

| Масса, кг | [370 | 243 | 800 | 1040 | 650 |

Штифтовая бесситовая дробилка (рис. 1.14). Измельчаемый продукт через коническое отверстие 1 крышки 2 вместе с воздухом попадает в пространство между дисками 5 и 7. В дисках по концентрическим окружностям расположены штифты 6, причем штифты одного диска входят в пространство между штифтами другого. Диск 5 крепится к неподвижной крышке 2. Диск 7 соединен с планшайбой 8, которая получает вращение от вала 14. Частота вращения вала около 6000 об/мин, что достигается наличием одноступенчатого мультипликатора из зубчатых передач 13 и 15. Зубчатое колесо 15 приводится в движение от вала 16, имеющего частоту вращения 3000 об/мин. Попадая в пространство между неподвижными и подвижными штифтами, продукт многократно измельчается и выводится из дробилки через отверстие 20.

При измельчении выделяется большое количество тепла, что может привести к ухудшению качества продукта или к его возгоранию. Для предотвращения этого крышка 2 и корпус 11 дробилки имеют полости 3 и 10, в которые через отверстия 19 и 21 подается холодная вода. Отвод воды осуществляется через отверстия 4 и 9.

Машинное масло, необходимое для смазки мультипликатора и подшипников, заливается в патрубок 12. Для слива масла служит пробка 18, над которой расположено смотровое окно 17.

Рабочие органы дробилки — штифты изготавливаются из легированной, термически обработанной, вязкой износоустойчивой стали. После термообработки они подвергаются шлифованию.

Рис. 1.14. Штифтовая бесситовая дробилка

В отверстия диска штифты должны входить плотно, при легком постукивании молотком. Отверстия обрабатываются по второму классу точности.

Штифтовые дробилки применяются отдельно (типа «Рекорд» и др.) или входят в состав измельчающего агрегата, который комплектуется воздуходувным устройством, циклонами (отделителями паров, частиц, капель жидкости), конденсаторами, воздухоохладителями и т. п.

При работе дробилки образуется высокий потенциал статического электричества, поэтому заземление дробилки проверя

ется в 2 раза чаще, чем другого оборудования, снабженного электроприводом.

При эксплуатации штифтовых дробилок следует ежедневно проверять исправность магнитной защиты от металлических примесей. В случае попадания болта или гайки в межштифтовое пространство может произойти разрыв корпуса дробилки. При замене деталей ротора его нужно обязательно отбалансировать статически и динамически. Даже незначительное смещение центра тяжести ротора от оси вращения вызывает неуравновешенную центробежную силу.

Комбинированная мельница МДН-400. Эта измельчающая машина (рис. 1.15) относится к оборудованию ударного и истирающе – разда вливающего действия. Она снабжена штифтовым (пальцевым) измельчителем и тремя валками, смонтированными на общей станине. В штифтовом измельчителе происходит предварительное, грубое измельчение обжаренных орехов или крупки, а валки обеспечивают окончательное, тонкое измельчение.

Обжаренные орехи поступают в воронку 5 шнекового дозатора 4, обеспечивающего равномерную подачу орехов. Пройдя магнит 3, орехи попадают в зазор между вращающимися в противоположных направлениях дисками 2 и 6. По концентрическим окружностям на дисках расположены штифты (пальцы) 7, зазор между пальцами дисков равен 0,3—0,5 мм. В результате соударения с пальцами орехи измельчаются и попадают через патрубок 8 в зазор между валками 1 и 12. Валок 12 вращается быстрее, чем валок 1, поэтому измельчаемая масса, пройдя зазор между ними, переходит на валок 12.

Над валком 12 расположен валок 9, который в свою очередь вращается быстрее валка 12. Благодаря тому, что зазор между валками равен 50—100 мкм, при разной частоте вращения достигаются эффект раздавливания частиц и их истирание. Тонко измельченная масса снимается с валка 9 ножом 10, по которому она стекает в обогреваемый лопастный смеситель 11. Регулировка зазоров между валками осуществляется с помощью индивидуальной гидравлической системы. Производительность комбинированной мельницы МДН-400 250 кг/ч.

Останні коментарі