Дробление какао-бобов и отделение какаовеллы

Дробление какао-бобов и отделение какаовеллы

От ядра какао-бобов отделяют облегающую его оболочку (какаовеллу). Причиной этого является значительная разница в химическом составе и, как следствие, пищевой ценности ядра какао-боба и оболочки. Последняя содержит только 3-5% жира и 13-18% клетчатки. При этом следует учитывать, что некоторая часть содержащегося в какаовелле жира — это жир, перешедший в оболочку из ядра при термической обработке. При попадании в шоколад и какао-порошок оболочка в значительной степени ухудшает вкус и пищевую ценность этих продуктов, так как содержит значительное количество неусвояемой клетчатки.

Оболочку отделяют после раздробления бобов. Этот процесс проводят в две стадии. Сначала частично раздробленные какао-бобы (крупку) подвергают сортировке по величине на ситах, в результате чего получают несколько фракций разной величины. Затем каждую фракцию отдельно разделяют в воздушном потоке на шелуху и крупку. При этой операции доля крупки, получающейся после дробления и отделения оболочки, должна быть в пределах 81-83%.Чем больше количество получаемых на ситах фракций, тем однороднее размеры частиц внутри каждой фракции и тем лучше протекает в последующем отделение оболочки (в более крупных лучше, чем в мелких). По этой причине при сепарации наиболее мелких фракций значительное количество крупинок ядра уносится вместе с оболочкой, увеличивая его потери.

В структуру какао-боба, кроме ядра и оболочки, входит еще и зародыш (росток), который также предпочтительнее отделить от ядра. Росток находится в расширенной части какао-боба между двумя семядолями. Он представляет собой небольшой стебелек длиной около 4 мм и диаметром 1 мм. В обжаренных какао-бобах он составляет по массе 0,8-0,9%. Зародыш обладает значительно большей твердостью, чем ядро, и гораздо труднее измельчается на вальцовых мельницах. Качество жира в ростке значительно ниже, чем жира ядра, а его массовая доля составляет всег 3,5%. Для удаления ростка фракцию крупки размером 4-5 мм, получающуюся после дробления бобов, пропускают через триер, который може быть использован как отдельный механизм или встроен в дробильно-сортировочную машину.

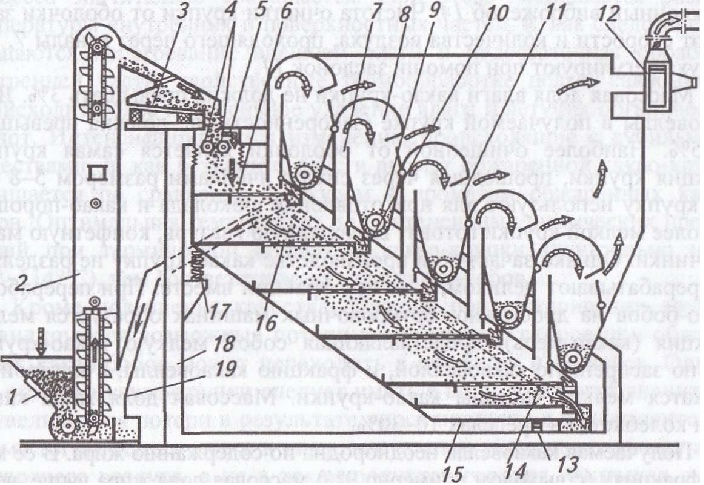

Для отделения какаовеллы и дробления обжаренных или необжаренных какао-бобов в крупку с последующим разделением какао-крупки и какаовеллы на фракции применяют дробильно-сортировочные машины. Эти машины имеют дробящие рабочие органы в виде рифленых валков, дисков и т. п. Разделение крупки с какаовеллой на фракции производят на ситах. Какаовелла от крупки отвеивается путем воздушной сепарации. На рис. представлена схема воздушно-ситовой дробильносортировочной машины. Она состоит из норий, корпуса, размольного механизма, ситового блока, системы воздушной сепарации с осадительными камерами, вентилятором и циклоном.

Машина работает следующим образом. Обжаренные какао-бобы поступают в воронку 1 нории и оттуда поднимаются вверх и поступают на вибросито 3. Здесь от какао бобов отделяется мелкая фракция, которая, минуя дробильный механизм, подается на верхнее сито 6 ситового блока 15. Этот блок пружинами 13 и 17 опирается на корпус 18.

Дробильный механизм состоит из двух шестигранных валков 4 рифленых дек 5, одна из которых расположена горизонтально, а другая

Вертикально. Смесь крупки, оболочки и целых неразбитых какао-бобов попадает на сито 6, сквозь которое проходят образовавшиеся после дробления крупка и оболочка, а неразбитые бобы по каналу 19 возвращаются в норию 2 и затем поступают на повторное измельчение. В ситовом блоке 15 установлено 15 сит, расположенных каскадом. Размер отверстий в ситах уменьшается сверху вниз. Проход сита 6 попадает на нижерасположенное сито 16. Отверстия в этом сите меньше, чем в предыдущем. На нем отделяется крупная крупка и крупная какаовелла. Проход сита 16 попадает на следующее сито с еще меньшими размерами отверстий и т. д.

В конце каждого сита над ним расположены вертикальные ас- пирационные каналы 7. Частицы какао-крупки и оболочки, не прошедшие сквозь соответствующее сито (сход), проходят под каналом. Поток воздуха подхватывает оболочку и по аспирационному каналу уносит ее в осадительную камеру 8. Камера имеет большой объем, скорость воздуха здесь сразу снижается, оболочка падает вниз и шнеком 9 выводится из машины. Запыленный воздух из осадительных камер отсасывается вентилятором 12 через каналы с регулировочными заслонками 11 и направляются в циклон для отделения мельчайших частиц крупки и какаовеллы. Ростки (зародыши) какао-бобов почти полностью попадают в фракцию крупки размером 4-5 мм. Росток является засоряющей частью крупки. Для его удаления эту фракцию крупки пропускают через триер. Фракции крупки, очищенные от какаовеллы, собираются в конце каждого сита в разгружающих устройствах 10 и по ним выводятся из машины в наклонный виброжелоб 14. Чистота очистки крупки от оболочки зависит от скорости и количества воздуха, проходящего через каналы 7. Ток воздуха регулируют при помощи заслонок 11.

Массовая доля влаги какао-крупки не должна превышать 3%. Доля какаовеллы в получаемой крупке (засоренность) не должна превышать 1-1,5%. Наиболее очищенной от оболочки является самая крупная фракция крупки, прошедшая через сито с ячейками размером 5-8 мм. Эту крупку используют для приготовления шоколада и какао-порошка. Из более мелкой крупки готовят шоколадную глазурь, конфетную массу и начинки. Однако зачастую в производстве какао-крупку не разделяют и перерабатывают целиком, т. е. все фракции вместе. При переработке какао-бобов на дробильно-сортировочных машинах образуется мелкая фракция (какао-мель), представляющая собой мелкую какао-крупку, сильно засоренную какаовеллой, и фракцию какаовеллы, в которой содержатся мелкие частицы какао-крупки. Массовая доля жира какао- мели колеблется в пределах 10-30%.

Получаемая какаовелла неоднородна по содержанию жира. В ее мелких фракциях (с выходом примерно 9%) массовая доля жира выше, чем в крупных. Это объясняется частичным попаданием в такую какаовеллу очень мелких частиц какао-крупки. По этой причине мелкие фракции какаовеллы стараются использовать в производстве (просеивают и применяют при изготовлении главным образом жировой глазури). Содержание крупки в среднем образце какаовеллы не должно превышать 0,5%.

Размеры фракций, получаемых на дробильно-сортировочных машинах, обусловлены размерами ячеек ситовых секций, через которые они проходят. Их обозначают обычно порядковым номером шахты, из которой они выходят. Самую мелкую фракцию обычно обозначают номером один. По мере увеличения размера крупки увеличивается и порядковый номер (применяется и обратный порядок обозначения).

Оболочка содержит мало жира по сравнению с ядром, поэтому примесь оболочки снижает массовую долю жира в крупке. По этой причине значение массовой доли жира в той или иной фракции крупки может служить показателем засоренности крупки оболочкой.

Исследованиями проф. Г. А. Маршалкина, к.т.н. Л. Г. Фрид и др. показано что целесообразно вместо дробления обжаренных какао-бобов проводить дробление и отделение какаовеллы у сырых. В этом случае рекомендуется какао-бобы предварительно несколько подсушивать и при дроблении сырых и слабообжаренных какао-бобов в дробильно- сортировочной машине использовать не валковый механизм, а дробильный механизм ударного типа.

Полученную крупку из сырых, подсушенных и слабообжаренных какао-бобов подвергают термической обработке. В этом случае все со провождающие термообработку процессы протекают более интенсивно. Крупка быстрее и равномернее прогревается, т. е. продолжительность процесса значительно сокращается. При этом уменьшается разница температуры внутренних и поверхностных частей, и, как следствие, сокращаются перегревание внешней части и недостаточная обработка внутренней части, свойственные термообработке целых какао-бобов. Происходит более интенсивное удаление влаги и летучих органических кислот. Интенсифицируются изменения, происходящие с дубильными веществами, и, как результат, вкус и аромат обжаренной какао-крупки улучшается по сравнению с вкусом и ароматом обжаренных какао- бобов. Оптимальная температура для интенсивных химических превращений при термической обработке какао-крупки значительно ниже (112-114° С), чем соответствующая для какао-бобов.

Кроме повышения качества обжарки при обжаривании крупки, ликвидируются возможные потери какао-масла, которое при обжарке целых какао-бобов может переходить в оболочку и теряться. Однако при обжарке какао-крупки следует иметь в виду, что могут значительно увеличиться потери в результате уноса продукта с теплоносителем. Кроме того, следует иметь в виду, что крупку обжаривать лучше в токе горячего воздуха, а не в токе продуктов горения, учитывая, что в этом случае оболочка, находящаяся на какао-бобах, служит защитной пленкой. Все нежелательные вещества, находящиеся в продуктах горения, остаются на оболочке и не попадают в шоколад и какао- порошок. Как и какао-бобы, после обжарки какао-крупку нужно как можно быстрее охладить

Останні коментарі