Сливочные (дрожжевые)[*] крекеры

Основной рецепт сливочных крекеров прост: мука, жир и соль, но к утверждению, что технология изготовления сливочных крекеров проста, следует подходить осторожно, так как она подразумевает несколько важных этапов.

Введение и история сливочных крекеров

Сливочные крекеры впервые были изготовлены около 1885 г. ирландской фирмой Jacobs. С тех пор они занимают значительное место в продажах печенья в Великобритании и стали очень популярны во многих других странах. В отличие от большинства других видов печенья сливочные крекеры получают из дрожжевого теста. Их не следует путать с «содовыми крекерами» (галетами) из низкорецептурного теста, которые являются другим традиционным видом крекеров. Появление содовых крекеров зафиксировано в Америке в 1840 г., вероятно, до появления сливочных крекеров. Содовые крекеры обычно меньше сливочных, они также выпекаются из сброженного теста, но процесс их изготовления несколько иной.

Название «сливочные крекеры» — традиционное и отнюдь не означает, что в рецептуре присутствуют сливки или хотя бы молоко. Сливочные крекеры изготавливают без сахара из муки с жиром и солью по рецептуре с небольшим количеством ингредиентов. Тесто всегда сбраживают дрожжами, а затем слоят перед нарезанием и выпечкой. Сочетание модификации белков муки, достигаемое при брожении, и слоистой структуры дает характерное слоеное и по-разному разрыхленное печенье.

Место сливочных (дрожжевых) крекеров среди других крекеров

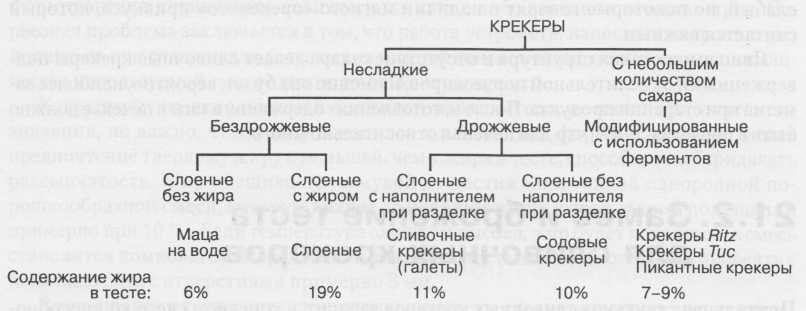

Крекеры (галеты) как группа — это печенье в основном без сахара, соленое, тонкое и хрустящее. В сущности они являются заменителями хлеба, и их обычно едят с маслом, сыром, холодным мясом и т. д. В эту группу входит несколько разных видов крекеров, и об их характеристиках некоторое представление дает рис. 21.1. Рис. 21.1. Сливочные и другие крекеры

Рис. 21.1. Сливочные и другие крекеры

Определение такого продукта, как сливочные крекеры, с его долгой историей, является, что не удивительно, весьма неточным. Мы обычно представляем сливочные крекеры как хрустящее, но не твердое, слоеное печенье со слабым (мягким) вкусом. Рис 21.2. Типичная слоистая структура сливочных крекеров в разрезе

Рис 21.2. Типичная слоистая структура сливочных крекеров в разрезе

Эти крекеры обычно относительно большие и прямоугольные (около 65 х 75 мм), имеют светлый цвет после выпечки с более темными пузырями снизу и сверху. Пузыри не должны быть слишком выражены, но их наличие дает очень неровную поверхность.

Внутри сливочные крекеры имеют явно слоистую структуру, которая должна быть как можно более однородной по всему объему (см. рис. 21.2).

К утверждению, что технология изготовления сливочных крекеров проста, следует подходить осторожно, так как она подразумевает несколько важных этапов. Как будет показано ниже, эти этапы могут выполняться по-разному и на разном оборудовании, однако основные их принципы всегда остаются одними и теми же.

С точки зрения пищевых свойств текстура должна быть довольно мягкой, не жесткой, чтобы при откусывании печенье не разрушалось и не крошилось, а довольно легко «таяло» во рту. Жесткость (твердость) зависит в основном от общего содержания жира, но на нее влияет также степень отделения слоев. Химические разрыхлители при производстве сливочных крекеров не используются. Вкус и аромат довольно слабый, но некоторые говорят о наличии мягкого «орехового» привкуса, который считается важным.

Явно выраженная структура и отсутствие сахара делает сливочные крекеры подверженными окислительной порче жиров, и именно она будет, вероятно, наиболее заметна при старении продукта. После изготовления содержание влаги в печенье должно быть в пределах 3-4%, что для печенья относительно много.

Замес и брожение теста для сливочных крекеров

Правильная структура сливочных крекеров зависит, в конечном счете, от способности формировать в каждой тестовой заготовке множество тонких слоев теста, которые затем при выпечке могут формироваться и отделяться. Тесто должно быть мягким и достаточно эластичным, чтобы сформировать хороший пласт, толщину которого можно уменьшать при раскатке и слоении. Между слоями помещается смесь жира с мукой для слоения, известная как «крекерный порошок», который должен быть мягким и пластичным с частицами более или менее одинакового размера.

После слоения растяжимость теста должна быть такой, чтобы дальнейшее ламинирование перед нарезкой не приводило к разрывам структуры клейковины, и, следовательно, к потере слоистой структуры. Это очень трудная задача, и некоторая потеря слоистой структуры скорее всего неизбежна. Основные соотношения рецептурных компонентов сливочных крекеров находятся в следующих пределах:

| Игредиент | Количество частей |

| Мука (около 11% белка) | 100 |

| Жир | 12,5-18,0 |

| Соль | 0,9-1,5 |

| Вода | 32,0-39,0 |

| Дрожжи (прессованные) | 1,0-2,4 |

Рецептура жировой смеси, используемой в качестве наполнителя для центра крекера, более постоянна и имеет примерно следующий состав:

| Ингредиент | Количество частей |

| Мука | 100 |

| Жир (гидрогенизированный | |

| и пластифицированный) | 33 |

| Соль | 1 |

Используется она в соотношении до 1 части смеси на 5-6 частей теста (17,8%). Показано, что для получения хорошей структуры такой смеси требуется 9%.

Основной фактор, влияющий на твердость, — общее содержание жира в готовом крекере. Можно получить типичные значения общего содержания жира (10-16%), изменяя количество жира в тесте и/или количество используемой смеси-наполнителя для слоения теста.

Этот метод также допускает некоторое регулирование процессов брожения при формировании клейковины, если имеются какие-либо вариации качества муки. Серьезная проблема заключается в том, что работа устройств, наносящих порошок-наполнитель при слоении для достижения нужной консистенции, не совершенна, а количество используемой смеси сложно точно контролировать.

Качество муки, используемой для смеси-наполнителя, не имеет существенного значения, но важно, чтобы жир находился в пластичной форме. Следует отдавать предпочтение твердому жиру с меньшей, чем у жира в тесте, способностью придавать рассыпчатость. Жир смешивается с мукой до достижения тонкой однородной порошкообразной смеси, которую хранят до использования в прохладном помещении примерно при 10 °С. Если температура слишком высока, жир будет плавиться, а смесь становится комковатой. Перед использованием эту смесь целесообразно просеять с помощью сита с отверстиями примерно 3 мм.

Возвращаясь к технологии приготовления теста, следует отметить, что длительность брожения может сильно изменяться. Конечно, между брожением теста для крекеров и теста для хлебобулочных изделий есть некоторое сходство, но конечные требования различны, и об этом следует всегда помнить. При брожении клейковина растягивается, и одновременно протекают физико-химические процессы созревания. За счет действия ферментов гидролизуется некоторая часть крахмала и сбраживается основная часть присутствующих сахаров. Происходит некоторый рост кислотности, который может влиять на вкус готового печенья. Обычно у теста для сливочных крекеров pH равен примерно 6,0.

В результате работы, выполненной в Исследовательской ассоциации по вопросам хлебопекарного и мукомольного производства (Flour Milling and Baking Research Association), получен патент на способ производства, обеспечивающий, как сообщается, значительное снижение длительности брожения (до 30 мин) [1]. Авторы утверждают, что изменение вкуса и аромата готовых изделий при этом было минимальным, а геометрические размеры и текстура крекеров не были нарушены. Снижение длительности процесса было достигнуто путем замены модификации клейковины при брожении более энергичной обработкой при замесе теста.

В процессе брожения теста в нем увеличивается количество микроорганизмов. Добавленные в тесто дрожжи преобладают, однако в работе [2] показано, насколько бывает разнообразна микрофлора муки и как она зависит от источника зерна пшеницы и продолжительности ее хранения. Действие этой микрофлоры в процессе брожения еще недостаточно исследовано, но представляется очевидным, что она сильно влияет на качество теста, особенно при длительном брожении. Эта микрофлора может придавать крекерам определенный вкус или запах, но особенно важно ее действие на клейковину. Предполагают, что это воздействие в сочетании с различиями в качестве и количестве клейковины разных видов муки принципиально важно для брожения теста для сливочных крекеров. Для исключения непредсказуемых эффектов влияния микрофлоры муки длительность брожения должна быть непродолжительной, или эта микрофлора должна быть подавлена микроорганизмами, добавляемыми в тесто (в настоящее время это достигается при способе непрерывного брожения жидких полуфабрикатов, описанном в разделе 21.2.4).

В случае избыточного брожения или чрезмерного ферментативного воздействия тесто станет излишне рассыпчатым, и с ним будет невозможно работать. Необходимо так организовать систему обработки теста, чтобы после достижения желаемых свойств при замесе от начала использования замеса до его окончания тесто претерпевало минимальные изменения. Проблемы, связанные с различной длительностью процессов приготовления теста, могут быть разрешены разработкой методов непрерывного замеса теста. На практике длительность брожения такова, что даже если механизм брожения обеспечивает его непродолжительность, в любой непрерывной системе имеется большая масса теста, которая усложняет организацию его обработки.

После краткого описания механизмов брожения теста для крекеров и путей управления ими, следует описать основные способы, использующиеся в настоящее время.

Опарный способ

Опара

| Мука с сильной клейковиной | 100,0 |

| Прессованные дрожжи | 1,5 |

| Вода | 40,0 |

| Соль | 0,5 |

| Длительность брожения | 12-16ч |

| Дополнительно вводится в тесто | |

| Мука со слабой клейковиной | 200,0 |

| Жир | 42,0 |

| Солодовый экстракт (недиастатический) | 2,0 |

| Соль | 2,5 |

| Г идрокарбонат натрия | 1,0 |

| Вода(примерно) | 60,0 |

| Длительность брожения | 1-3 ч |

Процесс начинают с опары (очень мягкого теста), которую обычно изготавливают только из муки, дрожжей, соли и воды. Мука обычно содержит около 11% белка (аналогично хлебопекарной муке), а температура опары составляет около 26 °С. Опару направляют на брожение продолжительностью 12-16 ч для образования разрыхленного, развитого «губчатого» теста. К готовой опаре добавляют муку, жир, воду, соль, гидрокарбонат натрия, солодовый экстракт и иногда обрезки теста и крошки печенья, а также другие ингредиенты, предназначенные для формирования вкуса и аромата. Опара составляет до 50% от массы конечного теста. Все вместе вновь перемешивают для получения теста с умеренно плотной консистенцией при температуре 28-30 °С. Его затем направляют на брожение продолжительностью 1-3 ч. По истечении этого времени тесто перед подачей на вальцовую машину может быть (не обязательно) подвергнуто обминке (дополнительному перемешиванию). Преимуществом добавления контролируемых количеств обрезков теста или другого перерабатываемого теста на стадии введения в готовую опару дополнительных ингредиентов является то, что введение каких-либо ингредиентов на стадии слоения вызывает проблемы.

Один крупный производитель печенья делает замесы опары, а затем после брожения использует ее как компонент в непрерывном процессе приготовления теста. Считаются, что опарный метод дает крекеры с наилучшим вкусом и ароматом, и причиной этого может быть жизнедеятельность дополнительной микрофлоры муки. В любом случае переработка большого количества бродящего теста в течение длительного времени (до 16 ч) довольно сложна.

Безопарный способ

Безопарное тесто

| Мука с сильной клейковиной | 50,0 |

| Мука со слабой клейковиной | 50,0 |

| Солодовая мука (диастатическая) | 1,0 |

| Сахар | 1,0 |

| Солодовый экстракт (недиастатический) | 1,5 |

| Жир | 16,0 |

| Гидрокарбонат натрия | 0,2 |

| Дрожжи | 1,7 |

| Соль | 1,2 |

| Вода (примерно) | 34 |

| Длительность брожения | 4-16 ч |

Безопарный способ — наиболее распространенный метод получения теста для сливочных крекеров. Как следует из названия, все ингредиенты вводят перед единственной стадией замеса. Замес производится до приемлемой, но довольно плотной консистенции при 30 °С. Тесто сбраживают в течение 4 -16 ч. Повторно оно не перемешивается, но перед подачей в вальцовую машину может быть возвращено в тестомесильную машину для обминки. Необходимое количество дрожжей при заданных условиях (продолжительности брожения и температуре теста), определяют из условия увеличения его объема вдвое за период от завершения замеса до окончания брожения теста. Для изменения свойств клейковины можно также включить ферментный препарат протеазы.

Тесто с ускоренным периодом брожения

Типичная рецептура теста с ускоренным периодом брожения отличается от рецептуры безопарного теста увеличенным количеством дрожжей, уменьшенным количеством гидрокарбоната натрия (так как при брожении образуется меньше кислоты) и внесением сахара в количестве 1,4% для активизации жизнедеятельности дрожжей. Этот способ запатентован [1], описан [4] и основан на процессе, называемом Chorleywood Bread Process, в котором усиленное механическое воздействие при замесе воздействует на качество клейковины. В результате происходит значительный нагрев теста. Для предотвращения чрезмерного нагревания теста в него при замесе вводят холодную воду. Конечную температуру теста доводят до 38 °С, так как это улучшает структуру выпеченного изделия (из-за того, что скорость выделения углекислого газа дрожжами наиболее быстро увеличивается именно при этой температуре) (см. [3, с. 32]). Отмечается, что аромат при выпечке этого вида теста менее выражен, но через 24 ч значительных отличий во вкусе и аромате не наблюдается.

Непрерывный способ брожения жидкого полуфабриката

Этот способ был разработан и запатентован в Австралии компанией АтоШ В18сиИ5 ЬЬс1 после 10 лет исследований (в настоящее время он продается только по лицензии АРУ Вакег). Система разделяет и оптимизирует две основные динамические реакции, происходящие в тесте при брожении, а именно:

- рост бактерий при сбраживании теста, ведущий к развитию вкусовых и ароматических компонентов и созреванию теста;

- активацию дрожжей, дающую диоксид углерода и формирующую вкус аромат готового изделия.

При разработке этого процесса было обнаружено, что примерно через 12 ч брожения дрожжи вызывают образование соединений аминокислот, которые являются предшественниками веществ, определяющих вкус и аромат, типичный для полуфабрикатов длительного брожения.

Брожение с участием молочнокислых бактерий

Жидкий полуфабрикат с 35% муки заквашивается культурой молочнокислых бактерий. Эта смесь стоит в течение 14-18 ч при температуре 35 °С, при этом pH равен примерно 3,8. На этом этапе 10% смеси отбирается и закачивается в контейнер для хранения. Исходная смесь дополняется свежей питательной смесью из муки и воды и примерно через 10 мин готова для отбора следующей порции.

Сохраняемая смесь находится в течение нескольких часов в резервуаре при температуре 20 °С, где она стабилизируется и созревает. При этом pH падает примерно до уровня и в этом состоянии смесь очень стабильна и может храниться в течение длительного периода времени. Как при использовании любого способа брожения в большом объеме, следует тщательно контролировать, чтобы смесь не загрязнялась другими микроорганизмами (основной проблемой является загрязнение микроорганизмами из воздуха).

Активация дрожжей

Активация дрожжей не является чем-то особенным. Готовится смесь дрожжей, муки и воды, которая выдерживается в течение не менее одного часа. По мере необходимости часть этой смеси вносится в емкость для активации, куда добавлена декстроза. Дрожжи сбраживают декстрозу, образуя углекислый газ, этиловый спирт и ряд продуктов брожения, воздействующих на вкус и текстуру выпечного изделия.

Приготовление теста

Полуфабрикаты из емкостей для брожения молочнокислых бактерий и дрожжей подаются в тестомесильную машину периодического действия вместе с другими ингредиентами (мукой, жиром, солью и т. д.). Замес выполняют обычным способом, и тесто направляют на брожение примерно на 2 ч перед использованием.

Преимущества способа приготовления непрерывного жидкого полуфабриката заключается в снижении капитальных затрат на большие помещения для брожения и бункеров для теста, а также в лучшем контроле процесса брожения, поскольку добавленная культура бактерий доминирует над изменяющейся со временем естественной микрофлорой муки.

Обработка теста

Процесс брожения теста — это биологическая реакция, поэтому очень важно тщательно поддерживать температуру и влажность этого процесса. В бродильном отделении должна поддерживаться температура теста (или несколько выше), а влажность должна быть такой, чтобы на поверхности теста не образовывалась корка. Влажность, которая должна поддерживаться, зависит от температуры, но необходимый уровень составляет 80-90%. На различных стадиях приготовления теста оно не должно охлаждаться, поскольку это не только меняет его консистенцию и придает жесткость клейковине, но и ограничивает выделение дрожжами диоксида углерода. Зачастую не уделяют достаточного внимания влажности воздуха над тестом в бункере тестопрокатной (вальцовой) машины, но образование тонкой пленки на тесте после вальцевания полезно, так как помогает при калибровке и слоении.

Если обрезки теста не вводятся в тестомесильную машину при замесе, следует обратить пристальное внимание на то, как они вводятся в свежее тесто. Обрезки теста имеют по сравнению с тестом пониженную влажность, более низкую температуру и большую плотность. В них также присутствует большее количество жира (из-за жира, добавленного при слоении). Обрезки следует поместить между двумя листами (в «сэндвич»), если используется две тестораскаточные машины, а если используется одна, то предпочтительно на верхнюю или на нижнюю сторону. Этот вопрос будет дополнительно рассмотрен в разделе о слоении в главе 35.

Сила муки и вид жирового продукта

Установлено, что мука с содержанием белка около 11% обеспечивает лучшее качество крекеров, но с учетом длительности брожения может быть использована мука с различным содержанием белка, в том числе с большим и меньшим его количеством. Для теста можно использовать как пластифицированные, так и теплые жидкие жиры, а так как количество используемого жира относительно мало, вид жирового продукта не очень важен. Используются жиры для приготовления теста, обычно применяемые для печенья.

Формование тестовых заготовок

Прокатка (вальцовка) теста для крекеров

После преодоления множества трудностей по формированию теста в ходе его замеса и различных биологических процессов возникает вопрос, как оценить его оптимальные свойства.

Лучше всего отражаются свойства теста при его обработке на вальцовой машине. Если после нее получается целый, гладкий и хорошо растяжимый пласт теста, то это предопределяет получение тестовой заготовки с хорошими свойствами готового крекера высокого качества. Если тесто проявляет некоторую усадку после слоения и перед нарезанием, то это является хорошим признаком. Поскольку тесто относительно мягкое, обращаться с ним следует аккуратно, не мять и не тянуть на прокатных машинах.

Обычно тесто опускается в бункер вальцовой машины большими порциями. Так как количество теста в бункере меняется, меняется скорость, с которой оно проталкивается из вальцовой машины. При поступлении на следующие калибровочные валки большего количества теста имеет место слишком быстрая скорость подачи и т. п. Для выявления слишком быстрой или слишком медленной скорости подачи и для формирования сигнала на изменение скорости вальцовой машины, вызывающей такие ситуации, можно использовать устройство контроля мощности, установленное на первой паре раскатывающих валков (см. раздел 5.8.4.2).

Успех на этом этапе производства определяют свойства теста, хотя на качество испеченного крекера также влияют методы формования и выпечки.

Разделка и слоение теста

Старый традиционный метод работы с выброженным тестом заключался в том, что тесто делили на удобные для работы куски и слоили на реверсионной раскатывающей машине вручную. Хотя сейчас этот метод применяется достаточно редко, его стоит рассмотреть, поскольку он повлиял на достоинства и недостатки автоматических машин для слоения теста (ламинаторов).

Из теста вручную формовали грубый пласт, затем его посыпали мукой и пропускали через тестопрокатную машину туда и обратно до получения пласта толщиной около 9 мм. Зачастую на этом этапе к приготовленному тесту добавляли обрезки теста, что позволяло не только тщательно перемешать их с новой порцией теста, но и помогало сформировать составляющий единое целое пласт, который мог быть пропущен через вальцовую машину.

Отмеренное количество крекерного порошка (смеси жира с мукой) насыпали на две трети листа. Затем лист складывали втрое, чтобы смесь для слоения оказалась между слоями теста, а затем перед следующим пропусканием через тестопрокатную машину для уменьшения общей толщины полученный сложенный лист с порошком поворачивали на 90°. Уменьшение толщины продолжали повторными проходами через машину до тех пор, пока длина листа не становилась в четыре раза больше ширины. Затем этот лист складывали в четыре раза (концы в середину, затем снова пополам), что давало 12 слоев. Затем тесто снова поворачивали на 90° и раскатывали до толщины примерно 11 мм перед разрезанием на квадратные листы со стороной около 800 или 1000 мм (размер, необходимый для подачи в первые раскаточные валки резальной машины). Затем листы складывали стопками на столы.

Таким образом, получалось тесто, состоящее из 3 х 4 = 12 слоев, которое поворачивали дважды на 90°, затем расстаивали на столах перед подачей в резальную машину. Листы подавали вручную один за другим с небольшим перекрытием на первые прокаточные валки машины. Тесто перед этим поворачивали на 90° третий раз. Места соединения пластов (нахлест) в калибровочных валках часто сминались, поскольку в этом месте они имели двойную толщину. Эти нахлесты приводили к появлению областей теста с нарушенными слоями, которые после выпечки могли быть определены по плотным, плохо поднявшимся крекерам.

По поводу этой традиционной обработки важно отметить следующее:

- обрезки теста, в которых содержание жира было больше, чем в замешанном тесте, благодаря «крекерному порошку», введенному при слоении, тщательно смешивались со свежим тестом;

- в ходе всего процесса прослаивания для облегчения движения теста по столу тестопрокатной машины и между валками использовалось много муки, которая образовывала на поверхности пленку и подсушивала тесто.

Уменьшение толщины листов теста в процессе прокатки происходило постепенно, поскольку быстрое уменьшение вело бы к сминанию или прилипанию теста к поверхностям валков. Каждый проход теста между валками тестопрокатной машины был сравнительно быстрым, так что тесто скорее ударялось, чем выдавливалось. Данный процесс выполнялся вручную и поэтому был весьма неравномерным, хотя пары работников, работавших на тестопрокатных машинах, достигали согласованности в работе и ритме. Температура теста зависела от температуры воздуха в тесторазделочном отделении, который обычно был не меньше 20 °С. Если консистенция теста изменялась, работники могли компенсировать это, несколько меняя обработку.

Механические ламинаторы

В настоящее время раскатка и слоение теста почти всегда выполняются машинами. Механические ламинаторы — это относительно большие машины, и существуют несколько разных типов ламинаторов. Обычно замешанное тесто вальцуется в один или два пласта. Стадия, на которой между листами теста вводится крекерный порошок, реализуется на разных машинах по-разному. Наиболее распространенный тип ламинатора производит одиночный пласт теста, который после уменьшения толщины примерно до 4 мм складывается с введением между слоями крекерного порошка. «Конверт» может быть образован складыванием теста или помещением нарезанных слоев один на другой. Процесс этот непрерывный, и понятно, что все тесто подвергается одинаковой обработке. Важно тщательно обдумать вопрос введения обрезков, поскольку они отличаются от свежеприготовленного теста — в них обычно больше жира, они плотнее, температура и консистенция их может отличаться. По сравнению с методом, использующим тестопрокатную машину, можно выделить следующие отличия процесса слоения, которые могут влиять на структуру и однородность теста, поступающего к резальной машине:

- первоначальное сжатие пласта значительно сильнее от пары или группы трех валков, чем при ручном формировании пласта перед первым вальцеванием с использованием тестопрокатной машины;

- хотя раскатывание очень однородно как по ширине пласта, так и по времени, прохождение через валки обычно значительно медленнее, чем в тестопрокатной машине, с относительно небольшим количеством значительных уменьшений толщины пласта теста; можно предположить, что если непрерывность слоев желательно сохранить, при таком сдавливании эластичность теста важнее, чем при ударе на тестопрокатной машине;

- обычно на тесто перед слоением попадает значительно меньше муки, поэтому пленка образуется по-другому;

- перед резкой редко выполняется три поворота на 90°, обычно лишь один, и поэтому, вероятно, больше выражены напряжения в тесте в одном направлении;

- непрерывность слоения исключает нахлесты в тесте, поэтому напряжения более однородны, что дает более однородное печенье;

- для компенсации изменений свойств теста, которые могут возникать как при обработке одного замеса, так и между замесами, существенно меняют режимы тестопрокатной машины или ламинатора довольно редко;

- время релаксации обычно более постоянно, но гораздо меньше, чем для теста после тестопрокатной машины.

Типичные конфигурации вальков и толщина пластов при слоении теста сливочных крекеров показаны в табл. 21.1. Более полно автоматическое слоение рассмотрено в главе 35.

Таблица 21.1. Типичные конфигурации вальцов и толщина пластов для слоения теста сливочных крекеров

| Тип машины | Тестопрокатная машина, мм | Валки, мм | Количество слоев, мм | ||||

| Первая | Вторая | Первые Вторые Третьи | |||||

| 1. | Вертикальные ламинаторы с однолистовой вальцовой машиной | 9 | 4 | 2 | 6 или 8 | ||

| 2. | Горизонтальные ламинаторы с двухлистовой валковой машиной | 9 | 9 | 10 | 4 | 2,5 | 8 |

| 3. | Вертикальные ламинаторы с двухлистовой вальцовой машиной | 9 | 9 | 10 | 4 | 2,5 | 8 |

| 4. | Ламинаторы с однолистовой вальцовой машиной с разрезанными пластами | 9 | 4 | 2 | 6 | ||

Конечное калибрование и нарезка

Обычно слоеное тесто пропускают через три или четыре пары валков до конечной толщины, необходимой для нарезки. Тесто обычно режут при толщине около 2 мм. Резальная машина может иметь чашки, отделенные кромками обрезков вокруг или только поперек установки между рядами. Всегда имеется некоторое количество обрезков с каждой стороны (рис. 21.3).

Заготовки могут быть полностью отделены друг от друга при переходе в печь с поднятой решеткой обрезков теста, или они могут быть разрезаны, но смыкаться в поперечном направлении с «лестницей» обрезков. В последнем случае доля обрезков может снижаться до 10%, а в первом она редко бывает меньше 20%. Рис. 21.3. Схема нарезки сливочных крекеров

Рис. 21.3. Схема нарезки сливочных крекеров

Свойства теста и его поведение в печи вызывают значительную продольную усадку. Обычно усадка составляет около 18% длины испеченного печенья по сравнению с длиной после нарезания.

Длину испеченного печенья в некоторой степени можно контролировать, регулируя усадку теста до нарезания. Это делается путем формирования волн в пласте теста на промежуточном ленточном конвейере. Поперечная усадка при выпечке значительно меньше (порядка 6,5% ширины печенья после нарезки). Удовлетворительного способа управления этой усадкой до сих пор не предложено.

Выпечка сливочных крекеров

Как и в другом печенье, в результате выпечки создается текстура, снижается влажность продукта и окрашивается поверхность. Наилучший подъем теста в печи и текстура получаются у сливочных крекеров при высокой температуре выпечки. Поэтому прилагаются усилия для быстрого подъема температуры тестовых заготовок при их движении в печи, используя сначала высокую температуру, а затем поддерживая низкую температуру для высушивания. Для увеличения температуры тестовых заготовок требуется значительная энергия, и облегчает этот процесс применение очень легких проволочных лент, часто предварительно нагретых.

Тесто сливочных крекеров — один из самых влажных видов теста для печенья, и в печи происходит уменьшение массы примерно на 26% (от тестовой заготовки до печенья). Это означает, что следует принять меры для соответствующего отбора пара при выпечке. Оптимальный уровень влажности в печи пока точно не установлен, но существуют данные, что высокая влажность затрудняет достижение необходимого качества печенья.

При выпечке слои поднимаются и отделяются друг от друга неравномерно, поэтому на поверхностях печенья могут образоваться пузыри. Механизм этого подъема до конца не изучен, но, вероятно, основной фактор — это разрывы, образуемые между тонкими слоями теста и крекерным порошком-наполнителем для слоения, в сочетании с тонкой корочкой на тесте, образованной мукой или высыханием теста при слоении. Линзообразные полости, образованные в тесте, первоначально заполняются углекислым газом, выделенным дрожжевыми клетками, но самое значительное расширение

происходит при подъеме давления водяного пара, когда температура тестовых заготовок поднимается до 60 °С и более (см. раздел 38.2.1).

Постепенно газовые пузыри сливаются и взрываются, а белковые вещества в тесте к этому времени коагулируют и крахмал клейстеризуется, образуя благодаря теплу структуру, которая не полностью разрушается до высыхания печенья. Некоторое количество выделяемого дрожжами углекислого газа образует мелкие пузырьки, которые раздувают образованные в тесте слои. Этот процесс вносит определенный вклад в получение мягкой текстуры испеченного печенья. Желательный фоновый цвет испеченного сливочного крекера довольно светлый, а рельефность ему придают более окрашенные пузыри. Если подъем теста при выпечке недостаточен, из-за отсутствия этой рельефности цвет кажется бледным.

Зачастую при выпечке сливочных крекеров встречаются три взаимосвязанные проблемы. Одна из них заключается в том, что если пузыри на поверхности слишком выражены, они сильно окрашиваются или обгорают. Эти большие пузыри на поверхности повреждаются при работе с печеньем после выпечки, придавая ему неаккуратный поврежденный вид.

Печенье с сильным образованием пузырей на поверхности зачастую имеет плотную общую структуру и, следовательно, твердую или очень твердую текстуру. Наличие большого количества пузырей может быть обусловлено плохой слоистой структурой, причиной возникновения которой является или недостаток порошка-наполнителя, или свойства теста, которое не может образовать тонкие слои, или повреждение слоистой структуры сниманием и растягиванием на последних калибровочных валках. Слишком высокая температура печи может привести к сильному образованию пузырей, но обычно это лишь второстепенная причина.

Вторая проблема при выпечке — это растрескивание, в результате чего разрушается структура печенья, и изделия ломаются и распадаются. Это становится заметным только через несколько часов после выпечки печенья и вызывается напряжениями, возникшими в печенье в процессе выпечки. Выглядит это как растрескивание/раскалывание при выравнивании влажности печенья (см. также раздел 32.1).

Поскольку при выпечке сливочных крекеров потеря воды — одна из самых больших среди различных видов печенья, наличие больших напряжений при высыхании не удивительно. Если растрескивание становится проблемой, самый простой способ решить ее — это выпекать печенье до более низкого уровня общей влажности. Это обычно означает увеличение длительности выпечки при более низкой температуре, что влияет не только на производительность, но и на подъем теста при выпечке. Высокая температура при высокой скорости выпечки придает крекерам лучшую структуру.

Было замечено, что при растрескивании трещины от напряжений всегда возникают вдоль крекеров (в направлении движения через печь), то есть ослабление происходит сильнее вдоль линий удлинения клейковины. Также отмечено, что растрескиванию больше подвержены крекеры, приготовленные из плохо выброженного теста (по сравнению с более открытыми, разрыхленными и более пористыми изделиями). Это может быть связано со скоростями обезвоживания (осложненного в плотной структуре) или с некоторым влиянием эластичности теста.

В последнее время были предприняты усилия, направленные на уменьшение интенсивности напряжений, возникших при миграции влаги в печенье, путем стимуляции перехода в равновесное состояние, пока структура еще обладает некоторой эластичностью. Для этого печенье после выхода из печи в течение некоторого времени сохраняли в теплом виде близко друг к другу при регулируемой температуре и влажности среды [5]. Крекеры складывали на кромку немедленно после выхода из печи и медленно пропускали через закрытый туннель с минимальным движением воздуха. Хотя эта работа и имеет некоторый теоретический интерес, результаты недостаточно убедительны, чтобы этот способ стал популярным. Другое более приемлемое решение заключается в использовании после печи высокочастотной установки для окончательного высушивания крекеров, пока они еще горячие. Электромагнитное излучение в основном поглощается водой, поэтому данный метод очень эффективен для сушки печенья (см. раздел 38.5.2). Следует подчеркнуть, что растрескивание не всегда представляет собой проблему, и наибольшее беспокойство вызывает его непредсказуемость. Внимание к частным вопросам подготовки теста и способам слоения необходимо, но существенное значение имеют, вероятно, и свойства теста.

Третья распространенная проблема при выпечке заключается в придании испеченному крекеру плоской формы. Крайне важно, чтобы печенье при упаковке было относительно плоским. Выпуклые или вогнутые крекеры могут быть легко повреждены в упаковочной машине или в устройствах подачи непосредственно перед ней. Плоская форма регулируется подводом тепла сверху и снизу ленты в передней части печи. Слишком большой нагрев сверху в виде излучения или удара воздушной среды вызовет выпуклость; слишком большой нагрев снизу вызовет вогнутость. Обычные сливочные крекеры, по-видимому, нельзя выпекать быстрее, чем примерно за 3 мин. Обычно длительность выпечки составляет 4,5-5 минут (типичные температурные профили приведены ниже).

| Длительность выпечки | Зона I | Зона 2 | Зона 3 | Зона 4 |

| 3,0 мин | 310 °С | 290 °С | 270 °С | 250 °С |

| 5,5 мин | 250 °С | 250 °С | 240 °С | 210 °С |

Внешний вид крекеров при выходе из печи зависит от конструкции применяемой резальной машины. Крекеры, отрезанные так, что обрезки были вокруг каждой заготовки, будут иметь одинаковый цвет на каждой кромке. У крекеров, отрезанных так, что обрезки были не на всех сторонах каждой заготовки, и уложенных на ленту пода широкими полосами, передние и задние кромки темнее боковых. Из-за боковой усадки теста полоски тестовых заготовок разрываются и не представляют целой полосы поперек ленты. Обычно имеется одно или два места, где крекеры разделяются поперек, но если на резальной машине не были приняты специальные меры, эти места разрывов будут более или менее случайными. Обычно разрывы будут на расстоянии одной трети от края полосы. Там, где полоски крекеров разделились, крекеры будут темнее по краям со всех сторон, особенно у крекеров на концах каждого поперечного ряда. Понятно, что эти крекеры, имеющие три, а не две стороны, подвергнувшиеся воздействию газов горячей печи, будут иметь другое распределение влаги от центра к краям. Кроме того, крекеры, находящиеся в месте разрыва полосок, не будут находиться на одной линии с соответствующими крекерами в предыдущей и последующей полосках.

Крекеры в полосках разделяются (разламываются) системой дисков, используемых для изгиба испеченных полосок по линиям, намеченным резальной машиной (сначала в одну сторону, затем в другую). Значительное несовпадение положения крекеров, вызванное отделением при выпечке, может привести к повреждению некоторых крекеров этими дисками. Поэтому на резальной машине рекомендуется принимать меры для получения несколько более сильных следов, чтобы облегчить одинаковое разделение полосок при выпечке (например, на расстоянии в одну и две трети ширины полосы).

Выход изделий из дрожжевого теста

При брожении происходит значительное выделение углекислого газа и летучего спирта. Чем больше длительность процесса брожения, тем больше выделяется газа. Это означает уменьшение выхода, поскольку сахара и продукты гидролиза крахмала сбраживаются дрожжами. Подсчитано, что при брожении может быть сброжено от 2 до 6% сухих веществ муки. В течение одного часа брожения потери, однако, незначительны. Утверждают, что потери при использовании непрерывного способа брожения на жидком полуфабрикате составляют 1,5% от массы муки.

Литература

Brit. Pat. 1037883, (1966) Eiton and Wade, Improvements in and relating to the manufacture of cream crackers.

SIELER, D. A. L. (1978) The microflora of cake and its ingredients, Cake and Biscuit Alliance Technologists Conference.

WADE, P. (1988) Biscuits, Crackers and Cookies, Vol 1, The principles of the craft, Elsievier Applied Science, London.

WADE, P. (1972) Technology of biscuit manufacture: investigation of the role of fermentation in the manufacture of cream crackers. J. Sci. FdAgric., 23, 1021-34.

Brit. Pat. 1580442, Newbery and Wiggins, Improvements relating to the production of biscuits.

Дополнительная литература

MANLEY, D. J. R. (1998) Biscuit, Cookie and Cracker Manufacturing Manuals, 2. Biscuit Doughs,Woodhead Publishing, Cambridge.

MANLEY, D. J. R. (1998) Biscuit, Cookie and Cracker Manufacturing Manuals, 3. Biscuit dough piece forming, Woodhead Publishing, Cambridge.

MANLEY, D. J. R. (1998) Biscuit, Cookie and Cracker Manufacturing Manuals, 4. Baking and coolingof biscuits, Woodhead Publishing, Cambridge.

LEVLNII, L. and DREW B. A. (1994) Sheeting of cookie and cracker doughs. The science of cookie and cracker production, edited by H. Faridi, Chapman & Hall, London.

[*] См. примечание науч. ред. в гл. 20.

Останні коментарі