Необходимо сопоставить экономию в трудозатратах благодаря отделке в потоке и стоимость установки, которая может часть технологического цикла бездействовать. Во многих случаях изделия после выпечки и охлаждения подвергают дополнительной обработке — глазированию или прослаиванию материалами, обладающими вкусом и запахом. Эти виды обработки называют «вторичными технологическими процессами». Добавками к печенью могут быть шоколад, кремы на основе жира, шербет, зефир, карамельная ирисная масса, джем или желе. Может применяться одна добавка (например, шоколад) или сочетание двух или более ингредиентов. В последнем случае каждый материал добавляется обычно по отдельности с интервалами для охлаждения или сушки.

Отделка печенья позволяет достичь гораздо большего разнообразия вкуса, текстур и внешнего вида, чем выпечка. Добавки могут привести к превращению печенья в кондитерское изделие, а используемые материалы ближе к сахарной кондитерской промышленности, чем к мучной. Как шоколад может служить дополнением к печенью, так может быть и наоборот.

Отделка печенья не всегда выполняется в потоке, и на многих предприятиях испеченное и охлажденное печенье собирают на листы или лотки для последующего покрытия или прослаивания. Это в основном вызвано проблемами с персоналом для вторичной обработки в потоке, если вся установка загружена не каждый день. Наиболее распространены варианты, когда установка для выпечки используется для производства разнообразного печенья, часть которого затем дополнительно обрабатывается перед упаковкой. Кроме того, поскольку печи стали длиннее и шире, скорость изготовления печенья в настоящее время выше, чем скорости оборудования для отделки. Оборудование для отделки в потоке может потребовать дополнительных капитальных затрат, требуются более крупные туннели для охлаждения и сушки, которые делают установку в целом очень длинной, а процесс обработки более длительным. Необходимо сопоставить экономию в трудозатратах благодаря отделке в потоке и стоимость установки, которая может часть технологического цикла бездействовать (в то время, когда выпекается другое печенье). Кроме того, необходимо учесть потери из-за простоев персонала, возникающие, если в одной из частей длинной установки возникают проблемы, требующие ее полного останова, а затем возникают сложности с возобновлением работы. Иногда применяют специальные устройства для отделки, подавая изделия из других печей с помощью дополнительных конвейерных систем, что может оптимизировать установку и сбалансировать общие требования по трудозатратам. Редко установка для отделки бывает передвижной для использования на разных линиях.

Ясно, что дополнительная отделка печенья всегда снижает конечную точность размера или массы изделия. Так, расчет показывает, что в упаковках печенья с начинкой на упаковочной машине всегда наблюдается большее отклонение массы, чем в случае упаковки изделий без отделки. Отделка требует особого внимания к управлению ее технологией — не только из-за неизбежных отклонений, но и из-за того, что отделочные материалы (шоколад, крем на основе жира и т. п.) при равной массе обычно дороже, чем печенье-основа.

Длина производственных установок со встроенным оборудованием для отделки в потоке увеличивает проблемы коммуникаций на производстве, связанные с контролем технологических процессов и продукции. Принятие решения о запуске, остановке и настройке последовательно размещенного оборудования значительно облегчается наличием электронных систем — телевизионных камер, устройств регистрации данных, дисплеев и, конечно, систем автоматического регулирования. Как-то обобщить опыт применения подобных систем и средств довольно затруднительно из-за множества сочетаний возможных параметров, но понятно, что на этапе проектирования длинных установок, реализующих много процессов, методы управления ими следует рассматривать со всей тщательностью.

Большинство производителей печенья на своих предприятиях отделку выделяют — по крайней мере, пока спрос на продукцию не сделает экономически обоснованными инвестиции в специальную интегрированную установку. Перемещение и хранение изделий между отдельными стадиями технологического процесса требуют рассмотрения методов и средств предупреждения лома и порчи из-за температуры или поглощения влаги. Изделия после выпечки, обладающие низкой влажностью, очень гигроскопичны, поэтому крайне важно сохранять их свежесть, храня их в хорошо герметизированной таре или в специальных кондиционированных помещениях. Возвратная тара довольно уязвима, и в результате к ней зачастую плохо подходят крышки.

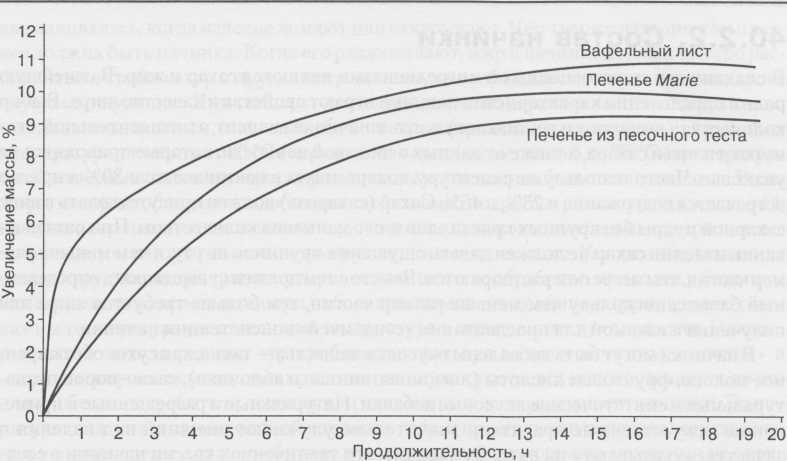

Поглощение влаги из атмосферы происходит очень быстро (см. рис. 40.1) — даже после часа нахождения на воздухе печенье может стать значительно менее хрустящим.

Печенье, транспортируемое в металлических банках, в местах контакта с металлом может получить «метки» (этому препятствует помещение внутрь банки бумаги), а крошки, начинка, шоколад и т. п. загрязняют тару, делая необходимой ее очистку для предотвращения загрязнения следующих изделий.

Очень часто можно наблюдать небрежное отношение к защитным мерам относительно печенья на поддонах. Поддоны становятся проблемой там, где размерам и конструкции, позволяющим оптимизировать их размещение и перемещение, уделяется недостаточное внимание.

Рис. 40.1. Типичная скорость поглощения влаги печеньем при относительной влажности воздуха 70%

Рис. 40.1. Типичная скорость поглощения влаги печеньем при относительной влажности воздуха 70% Начинки для прослаивания

Виды изделий с начинками

Печенье с начинкой занимает значительное место на мировом рынке печенья. Обычно между двумя одинаковыми штучными печеньями помещают слой сладкой или пикантной начинки на основе жира. Вариантов подобных изделий существует много. Например, оболочки могут быть различны по форме или цвету, одна из них может иметь отверстие (или отверстия), через которое видна начинка или в которое помещается джем. Печенье с кремовой прослойкой может быть глазировано шоколадом для получения изделия, завернутого и продаваемого индивидуально (как пирожное), или может служить основой для отливаемой шоколадной плитки. Подобное изделие («сэндвич») может быть сделано из вафельных листов. В этом случае между слоями вафельных листов может находиться два или более слоев начинки. Начинка такого же типа может быть отсажена на печенье-основу, без печенья сверху, а затем может быть выполнено глазирование шоколадом.

Начинка дает большие возможности для варьирования вкуса, запаха, цвета и улучшения восприятия печенья потребителями. Масса начинки обычно составляет около 30% готового слоеного печенья, но можно встретить и содержание в диапазоне 20-36%. Обычно чем больше печенье, тем меньше в нем содержание начинки. Вафельное печенье с двумя и более слоями начинки обычно содержит гораздо больше начинки, около 70% по массе. Как будет показано ниже, количество начинки связано с ее плотностью и твердостью оболочек, применяемых для изготовления «сэндвича».

Состав начинки

В сладких начинках основными ингредиентами являются сахар и жир. Важнейшую роль в определении характеристик начинки играют свойства и качество жира. Выбор количества (высокого или низкого) жира в начинке зависит от относительной стоимости жира и сахара, а также от данных о пищевой ценности, которые приводятся на упаковке. Часто используют рецептуру, содержащую в начинке около 30% жира, но встречается содержание и 23%, и 45%. Сахар (сахароза) должен присутствовать в виде сахарной пудры без крупных кристаллов или с малым их количеством. При разжевывании изделия сахар не должен давать ощущения крупинок во рту, и чем меньше размер частиц, тем легче они растворяются. Вместе с тем должен существовать определенный баланс, поскольку чем меньше размер частиц, тем больше требуется жира для получения желаемой для прослаивания «сэндвичей» консистенции начинки.

В начинки могут быть добавлены вкусовые вещества — такие, как сухое обезжиренное молоко, фруктовые кислоты (лимонная, винная и яблочная), какао-порошок, натуральные и синтетические вкусовые добавки. Натуральные и разрешенные к применению искусственные красители значительно улучшают внешний вид изделия и зачастую «указывают» на вкус. Это значит, что увеличение окраски начинки в соответствии с ее вкусом создает у потребителя больше «уверенности» во вкусе, чем увеличение уровня вкуса. Белые, неокрашенные начинки заставляют потребителя больше задумываться о присутствующем вкусе.

Зачастую существует беспокойство о том, что начинка очень сладкая. Как частичный заменитель сахарозы может быть использован моногидрат декстрозы. Привлекательным свойством этого вещества является холодящее ощущение, возникающее при его растворении во рту, и оно менее сладкое, чем сахароза (оно может быть и дешевле ее).

В качестве наполнителей и «осушителей» начинки используются такие крахмалы, как кукурузный, картофельный и рисовый, но они обычно не улучшают вкус начинки, ее текстуру и сладость. В США популярнее мягкие начинки, содержащие более мягкие жиры и низкое количество крахмала. Такие начинки более пластичные, консистенция их более стабильна при изменении температуры, но они менее привлекательны по вкусу, и при обработке их очень трудно перекачивать.

Консистенция начинки для печенья и шоколада обладает определенным сходством, так как и то, и другое — это смеси «жир-сахар». Важным для них является влияние влажности и эмульгаторов. Значительное увеличение консистенции вызывается небольшими добавками воды, а это может быть как желательным, так и нежелательным. Снижает консистенцию использование лецитина (как эмульгатора) в количестве около 0,2% от массы жира. Лецитин способствует смешиванию крема, а эффект влажности упомянут потому, что зачастую удобно или желательно добавлять красители в виде водных растворов. Порошковые красители гораздо дороже, и в обычном миксере для приготовления начинки их сложнее распределить равномерно.

Детального рассмотрения требует качество жира, поскольку он влияет не только на пищевую ценность изделий с начинкой, но и на другие важные аспекты их обработки и свойств. Начинка в «сэндвичах» при температуре окружающей среды должна быть твердой. Это необходимо для сохранения формы изделий и для того, чтобы начинка не выдавливалась, когда изделие ломают или откусывают. Чем тверже изделие, тем плотнее должна быть начинка. Когда его разжевывают, жир в начинке должен быстро расплавиться, чтобы сахар и другие ингредиенты, высвобождаясь, давали максимальное вкусовое ощущение. При температуре тела количество нерасплавленного жира должно быть минимальным, иначе на небе остается неприятная пленка жира. В диапазоне температур примерно от 20 °С (окружающая среда, помещение) до 37 °С (температура тела) в твердых составляющих жиров должны происходить большие изменения. Виды жира, которые обладают подобными свойствами, подробно рассмотрены в главе 11, но лучшие из них — это кокосовое и косточковое пальмовое масла и их отвержденные производные, которые имеют очень крутые кривые плавления. Ускоренное плавление создает трудности при транспортировке начинки и ее обработке, приводит к большим изменениям в консистенции при небольших изменениях температуры, в связи с чем важны температура смешивания и температура в помещениях предприятия. Некоторые изготовители решают эту проблему, используя в своих начинках «зимние» и «летние» жировые смеси, однако во многих случаях остается неясно, делается ли это для удобства потребителя печенья или для машины, которая наносит начинки. Температура тела остается постоянной в течение года, и при наличии центрального отопления условия среды для потребителя в зонах умеренного климата меняются не очень значительно. Существуют также проблемы в прогнозировании продолжительности жаркой летней погоды и длительности нахождения упаковок с МКИ в розничной сети до их продажи.

Еще один фактор, влияющий на твердость изделий на основе жира, — это степень его пластичности. Если жир пассивно затвердел из весьма жидкого состояния, при любой заданной температуре он будет значительно тверже, чем в случае охлаждения при перемешивании. Поскольку работа с начинкой для прослаивания печенья связана со значительным ее перемешиванием, чем меньше разница температур начинки в процессе обработки и окружающей среды в момент потребления печенья, тем менее твердым будет печенье при заданном содержании жира. Чем больше содержание жира, тем начинка будет тверже. Необходимо, чтобы в состоянии твердых составляющих жира при прослаивании начинки и при потреблении изделия было определенное минимальное отличие, иначе не будет достаточного сцепления между начинкой и поверхностью печенья и произойдет отделение оболочек от начинки. В связи с этим рекомендуется предусмотреть все возможные меры для поддержания постоянства качества ингредиентов для начинки и температуры оборудования, независимо от сезона.

В странах с высокой температурой окружающего воздуха выбор жиров для начинки более ограничен, поскольку приемлемое отвержденное косточковое пальмовое масло будет иметь значительный парафинистый «хвост», что дает при потреблении неприятные ощущения. Поэтому изготовители печенья в жарких странах зачастую используют для начинки тот же жир, что и для теста.

В большинстве кремовых «сэндвичей» слой начинки имеет такую толщину, что между «оболочками» он легко заметен. Тенденции развития экономики привели к появлению «сэндвичей», которые мало похожи на настоящие, имея настолько тонкий слой начинки, что он больше напоминает слой связывающего вещества. В таких начинках можно использовать жир, имеющий значительно более пологую кривую плавления и обладающий преимуществами, облегчающими обработку начинки. Тем не менее складывается ощущение, что движение в этом направлении при упрощении технологии наносит ущерб качеству изделий.

В состав начинки иногда включают полуфабрикаты, возвращенные с каких-либо стадий производства (например, это может быть перемолотое сломанное или деформированное печенье). Такие полуфабрикаты часто «сушат» начинку и придают ей коричневатый или сероватый оттенок. Как правило, подобная практика не рекомендуется, но иногда она бывает экономически целесообразна, особенно в случае вафельных начинок, где резка вафельных плит с начинками всегда ведет к большому объему «отходов», содержащих много начинки. Исключением является приготовление так называемых «пикантных» начинок, где применение сахарозы как наполнителя исключается, а приятных на вкус несладких компонентов немного. Наряду с лактозой, сухой сывороткой и мальто- декстринами наполнителем может служить молотое (пикантное) печенье; все они обладают малой сладостью и хорошо смешиваются с сырными порошками и пр.

Печенье с начинкой часто является компонентом наборов печенья (ассорти). В таких наборах при хранении может возникнуть проблема миграции запаха или вкуса, так как вкусовые ингредиенты, натуральные или синтетические, очень летучи. Можно получить вкусовые добавки, в которых вкусоароматические вещества «заблокированы» (например, с помощью микрокапсуляции) так, что запах значительно уменьшен, но при потреблении вкусовые вещества выделяются при разжевывании за счет пластификации или растворения в воде. Такие специальные вкусовые добавки, конечно, дороже, но их использование в начинке для МКИ целесообразно в том случае, если необходимо улучшить качество печенья в упаковках ассорти.

Методы нанесения начинки

Операция получения «сэндвичей» с начинками первоначально выполнялась полностью вручную и включала нанесение начинки по трафарету на основу и помещение сверху второго печенья. Трафарет был вырезан из металлического листа, толщина которого соответствовала необходимой толщине начинки, а форма трафарета соответствовала основе. Печенье-основу размещали под отверстием трафарета, начинку вводили в отверстие и разглаживали шпателем или вводили из качающегося бункера. Затем печенье с прилипшей к нему начинкой убирали (рис. 40.2). Температура трафаретной пластины поддерживалась несколько выше температуры начинки, чтобы последняя не прилипала преимущественно к ней. Начинка должна была быть довольно жидкой, но достаточно плотной, чтобы сохранять форму при отделении печенья от трафаретной пластины.

Рис. 40.2. Последовательность получения «сэндвича» с начинками с помощью трафарета

Рис. 40.2. Последовательность получения «сэндвича» с начинками с помощью трафарета Подобная система была механизирована, и в настоящее время по-прежнему продаются машины для нанесения начинки по трафарету. Они обычно работают периодически, обеспечивая размещение печенья под трафаретом, наполнение отверстия трафарета и перемещение печенья на позицию установки «верха», где верхнее печенье прижимается сверху для получения «сэндвича». Хотя такие машины работают относительно медленно, система позволяет помещать второй полуфабрикат, например, джем, на точно размещенные изделия. Нанесение по трафарету требует начинки с довольно большим содержанием жира (для обеспечения необходимой текучести). Поскольку толщина трафаретной пластины постоянна, единственный способ регулирования массы — это изменение плотности начинки, но большинство смесительного оборудования не позволяет произвести эту операцию достаточно просто.

Второй метод нанесения начинки — использование отсадочных машин с несколькими форсунками, подобных применяемым для жидкого теста при приготовлении пирожных. Головка отсадочной машины может быть расположена ниже и двигаться с печеньем постоянно или может быть установлена в фиксированном положении (в этом случае должно периодически двигаться печенье). Такая система основана на подаче начинки через форсунку, и поэтому для аккуратного выполнения операции начинка должна быть весьма текучей, а печенье — относительно тяжелым. Существуют также системы всасывания для удерживания печенья при необходимости внизу, но это существенное усложнение в техническом аспекте. Устройство установки «верха» аналогично применяемому в трафаретной машине. Возможен и другой вариант, при котором ряды печенья подаются к отсадочной головке через один: на один ряд наносится покрытие, а затем механизм всасывания поднимает печенье следующего ряда и помещает его на печенья ряда, покрытого начинкой. Именно так работают машины Cookie Capper и другие, им подобные. Понятно, что печенье в тех рядах, на которые наносится крем, должно быть перевернуто, а печенье, используемое как «верх», — нет (рис. 40.3).

Трафаретные и отсадочные машины обычно требуют подачи печенья на конвейер шириной до одного метра рядами. Хотя подобное решение может быть применено в линии (как для машин Cookie Capper), обычно печенье подают из накопителей, создавая необходимое количество полос. Такие накопители («магазины») заполняют вручную, причем для печенья, используемого в качестве верха «сэндвичей», требуется аналогичный магазин. Для трафаретных и отсадочных машин характерны скорости до 45 и 60 рядов в минуту соответственно. Широкое (рядного типа) устройство идеально для охлаждения и последующей подачи на устройство для глазирования шоколадом.

Рис. 40.3. Последовательность получения «сэндвича» с начинками с помощью отсаживания и установки «верха»

Рис. 40.3. Последовательность получения «сэндвича» с начинками с помощью отсаживания и установки «верха» Для работы с начинками с низким содержанием жира и для увеличения скорости ее дозирования и нанесения были разработаны машины для экструзии и проволочной резки. Хотя эти системы называют иногда трафаретными, это не совсем точно, так как существует четкое отличие их от «настоящих» трафаретных машин. Начинка из бункера выталкивается из форсунки соответствующей формы, начинка помещается на изделие-основу, и затем она отрезается от форсунки туго натянутой проволокой. Работа машин такого типа основана на непрерывном извлечении изделий из питающих накопителей на цепь со штифтами. Печенье проходит под устройством с вращающейся форсункой так, что когда форсунка и изделие совмещаются, начинка выдавливается на изделие, а затем отрезается проволокой. Основа с начинкой движется затем дальше к позиции установки верхней части, где штифт, толкающий изделие, извлекает верхнее, а затем верхнее и нижнее изделия сжимаются вместе под клином или валком (рис. 40.4).

Большинство машин такого типа основано на оригинальных конструкциях американских компаний Peters и Quality. Количество полос изделий, на которые наносится начинка, в этих машинах составляет от 1 до 4, а скорость — до 800 шт./мин на полосе. После выхода изделий из машины для охлаждения с помощью специальных устройств количество полос можно увеличить в два и более раз. «Монетная» укладка может быть организована на охлаждающем конвейере, однако она требует охлаждающих конвейеров длиннее и уже, чем те, что следуют за трафаретными машинами.

Основная проблема этих высокоскоростных машин — это возможное повреждение изделий при выходе устройств магазинной подачи на цепи, которые перемещают их на позицию нанесения начинки. Обычно извлечение изделий из накопителя выполняется парой штифтов, установленных на цепи. Последнее нововведение компании APVBaker — установка для извлечения изделий с лентой. В этом устройстве лента с особым профилем, имеющая пазы и проходящая под накопителем изделий, поддерживает столбик изделий и извлекает из него по одному изделию (печенью). Подающие механизмы могут переворачивать или не переворачивать изделие перед помещением его перед штифтами на цепи машины для изготовления «сэндвичей». Такое устройство является усовершенствованием изобретения, сделанного ранее японской компанией Tenchi Sangyo, где для извлечения и подачи изделий использовалась не лента, а барабан с пазами.

Машины типа оборудования компании Peters могут также отсаживать джем (при условии соответствующей его консистенции), а некоторые, включая машину компании APV Baker, могут отсаживать два вида начинки или крем и джем с помощью ко-

Рис. 40.4. Последовательность получения «сэндвича» с начинкой с помощью экструзии и проволочной резки

Рис. 40.4. Последовательность получения «сэндвича» с начинкой с помощью экструзии и проволочной резки экструзии. Преимущество коэкструзии джема заключается в некоторой защите, которая задерживает миграцию влаги из джема в печенье и его смягчение. Этот вопрос мы рассмотрим в разделе 40.4.2.

Машины типа оборудования компании Peters требуют особого ухода, так как начинка, являющаяся из-за сахара абразивным материалом, может попадать в цепи конвейера и вызывать их износ. При износе цепи удлиняются, и точность позиционирования печенья теряется. Фирма Haas Несгопа в настоящее время предлагает машину, в которой цепи не проходят рядом с устройствами отсаживания начинок, и поэтому они относительно хорошо защищены от загрязнения ими.

Семейство машин Cookie Capper работает, как было отмечено выше, на конвейерах полной ширины, а компания Baker Perkins (ныне APV Baker) разработала машину полной ширины для прослаивания начинкой (типа оборудования компании Peters) с количеством дорожек по числу полос пизделий на ленте пода. Здесь только каждое второе изделие покрывается начинкой, а остальные используются в «сэндвичах» в качестве верхних. Эта машина может работать со скоростью установки для выпечки, производя до 100 рядов прослоенных изделий в минуту, избавляя от необходимости вручную заполнять магазинные накопители и подавая изделия для охлаждения и последующего глазирования в идеальном порядке. Такая машина, однако, может работать только с заданным количеством полос изделий, что также весьма точно определяет ее габариты, и поэтому лучше всего ее использовать для установок, выпускающих только один определенный вид изделий.

Машины для изготовления «сэндвичей» на основе экструзии и проволочной резки, как мы уже отмечали, не только работают с более твердыми начинками, но и допускают некоторое регулирование массы в точке нанесения начинки. Недостаток этих машин, работающих с очень высокими скоростями при двух или четырех полосах, — частое повреждение печенья при извлечении его из магазинных накопителей. Очень хрупкое или неправильной формы печенье (а также овальное) трудно или вообще невозможно перемещать. Увеличение числа полос и укладка «сэндвичей» с мягкой начинкой может привести к деформациям, которые в свою очередь, после застывания печенья могут затруднить его упаковку.

Смешивание и работа с начинкой

Начинки можно смешивать порционно (периодически) и непрерывно. Трудности в работе с мягкими, липкими и загрязняющими массами начинки стимулировали больший рост интереса к системам непрерывного смешивания начинки для печенья, чем к аналогичным системам для теста, хотя многие проблемы схожи.

Работа системы периодического действия обычно начинается с блока или некоторого количества поданного насосом пластифицированного жира. Бестарная транспортировка пластифицированных жиров с крутыми кривыми плавления требует тщательного контроля, так как небольшие изменения температуры ведут к значительным изменениям консистенции. При добавлении сахара и других ингредиентов общая температура становится ниже необходимой температуры смешанной начинки. За счет взбивания и смешивания масса медленно нагревается, и происходит включение в нее воздуха. В конце смешивания начинка должна иметь требуемую температуру, плотность и консистенцию. Точно регулировать все эти три связанные друг с другом параметра (хотя понятие консистенция четко не определено) при недостаточном внимании к температуре и качеству ингредиентов довольно сложно. Диапазоны приемлемых свойств зависят от типа машины для нанесения начинки и характеристик используемого жира. Рекомендуется регулярно контролировать свойства начинки и увязывать их изменения с работой оборудования для ее нанесения и контролем массы печенья.

Плотность начинки варьирует от 0,75 до 1,15 г/см3. Обычно для начинок с низкой плотностью используются отсадочные машины, а для начинок с высокой плотностью — экструзионные машины с проволочной резкой. Начинка, которую необходимо перекачивать к машине для ее нанесения на какое-либо расстояние, подвергается значительным давлениям, и при снятии этого давления довольно сложно поддерживать однородность аэрированной начинки. Чем ниже плотность начинки, тем больше объем заданного количества на одно изделие-«сэндвич», и поэтому для потребителя создается впечатление, что количество начинки больше.

Многие виды начинки трудно извлекать из миксера периодического действия — они не стекают в систему перекачки и должны перемещаться вручную, из-за чего возникают проблемы трудозатрат и гигиены. В системах непрерывного смешивания технологический процесс обычно начинается с внесения теплого, полностью расплавленного жира с последующим взбиванием, аэрированием и перекачиванием начинки к соответствующей машине для ее нанесения. Это означает, что существует необходимость охлаждения жира (в отличие от нагревания при периодическом вымешивании), что требует наличия в системе теплообменника или «рубашки». Непрерывное дозирование сахарной глазури (пудры) очень сложно, поскольку возникают большие изменения ее плотности из-за электрических зарядов в мелком сухом порошке. Это не позволяет применять объемное дозирование, если только подготовке порошка не уделяется много внимания. Обычная процедура заключается в создании премикса сахара и жидкого масла с последующей подачей полученной суспензии в миксер непрерывного действия. В премикс также могут быть включены другие трудно дозируемые ингредиенты (например, сухое молоко и возвращаемые после других операций «отходы»).

Миксер непрерывного действия очень похож на охладитель-пластификатор жира, и необходимо принять соответствующие меры для учета явления переохлаждения жира. Давление в системах, требуемое для подачи жира к машинам для нанесения начинки и обратно по кольцевому магистральному трубопроводу, может вызвать проблемы с однородным аэрированием и плотностью. Это связано с тем, что воздушные пузырьки, которые под давлением очень малы, увеличиваются и сливаются при выпуске начинки в снабженный мешалкой бункер машины для нанесения начинки. Поэтому большинство таких систем подачи начинки подают к машинам для получения «сэндвичей» только начинки с высокой плотностью.

Перекачивание смеси жира и сахара приводит к специфическим проблемам износа и маслоуплотнения из-за абразивных свойств сахара. Обычно для предотвращения утечек начинки подшипники и уплотнения защищают, вводя в уплотнения пищевое масло под давлением.

Лучше всего если миксер непрерывного действия работает постоянно со стабильной скоростью и подает готовую начинку в кольцевой магистральный трубопровод с точками отбора у каждой машины для нанесения начинки. Такой кольцевой магистральный трубопровод должен осуществлять возврат начинки в расходную емкость со всеми ингредиентами начинки. Здесь начинка перед переработкой должна полностью расплавиться. Если этого не происходит, свойства начинки (кристаллическая и воздушная структура жира) меняются.

Очистка такой системы для начинки требует определенного внимания. Она не требуется, если всегда используется только один вид начинки с тем же вкусом и цветом; достаточно увеличить температуру рубашки трубы в конце производственного цикла и выпустить содержимое трубы в емкость. Если же вид начинки меняется, систему следует промыть очень горячей водой и оставить высыхать. Другой вариант заключается в подаче следующего вида крема вслед за предыдущим с введением между ними так называемого «крота» для полной очистки трубопроводов.

Охлаждение печенья с начинкой

В большинстве случаев для застывания начинки перед упаковкой печенья или его последующей обработкой «сэндвичи» с начинкой держат в охлаждающем туннеле. Иногда охлаждение не проводится, и «сэндвичи» сразу же автоматически подаются на упаковочные машины. Такая система экономит место и время, но существует большой риск повреждения изделий из-за выдавливания начинки. Без охлаждения можно обойтись только в случае твердых видов начинки с низким содержанием жира или в случае печенья, содержащего очень мало начинки. В некоторых случаях «сэндвичи» с начинкой не охлаждают и вручную подают в упаковочные машины для наполнения пакетов со швами, запечатываемых давлением. В таких случаях не только существует большая вероятность деформации «сэндвича» при ручной обработке, но и печенье недостаточно жестко для противостояния давлению при запечатке шва. Поэтому подобные упаковки плохо запечатываются и неизбежно имеют короткий срок хранения.

Поставщики оборудования для производства «сэндвичей» знакомы с проблемами транспортировки их неохлажденными, поэтому были созданы машины, включающие упорядочение и механическую транспортировку печенья непосредственно в упаковочные машины. При охлаждении изделий для получения требуемой твердости начинки в самый жаркий день оно должно быть минимальным. Температуры охлаждающего воздуха должны быть отрегулированы так, чтобы печенье не оказалось при температуре ниже точки росы, иначе конденсация снизит качество «оболочек». Лучше чтобы «оболочки» перед нанесением начинки были как можно холоднее, поскольку охлаждение «сэндвичей» с начинкой — процесс довольно медленный.

Расслаивание «сэндвичей» с начинкой

«Сэндвичи» с начинкой (кремом) не должны при хранении расслаиваться или разделяться. Если они расслаиваются, причины этого отнюдь не очевидны. Приемлемое сцепление начинки и «оболочки» достигается сочетанием достаточно неровной поверхности, к которой может быть прижата начинка, образующей механическое сцепление, и миграции расплавленного жира из начинки в поверхность печенья перед кристаллизацией жира при охлаждении. Если этого в достаточной степени не произошло, сцепление может оказаться слабым, а это означает, что или начинка должна иметь более высокую температуру при нанесении, или «оболочка» должна быть теплее начинки (см. выше замечания об охлаждении печенья). Сцеплению способствует соответствующая величина давления, прилагаемого после помещения верхней оболочки на начинку, так как оно увеличивает поверхность контакта между начинкой и печеньем.

Печенье гигроскопично, и при поглощении им влаги оно расширяется. Если это расширение существенно и начинка твердая (а не пластичная), может произойти разделение на границе «начинка-печенье». Начинка, хорошо насыщенная воздухом, более пластична и лучше себя ведет в подобной ситуации, но допускать попадания в печенье влаги не рекомендуется. Наиболее трудна для понимания проблема расслаивания печенья из-за несовместимости жиров.

Факторы, влияющие на кривые плавления смесей жиров, описаны в главе 11. Если силы сцепления, образующиеся на границе «начинка-печенье», в сочетании с физическими свойствами поверхности изделия препятствуют удовлетворительному росту кристаллов в жире или допускают миграцию жира из области границы, сцепление будет слабым, и может произойти расслаивание. Проблема не столь велика, если жиры, используемые в печенье и начинке, более совместимы между собой. Мы останавливаемся здесь на этом потому, что автору лично довелось столкнуться с этой острой проблемой при производстве слоеного печенья с начинкой и решить ее, но следует иметь в виду, что жир в тесте и жир в начинке довольно часто обладает различными свойствами (и поэтому они несовместимы), но расслаивания при этом не происходит.

Покрытие сахарной глазурью

Сахарная глазурь наносится на печенье в виде густой водной суспензии. Глазурь обычно бывает цветной, ей может быть придан вкус и аромат, но обычно он очень слабый. После нанесения покрытия его сушат, и в результате получается твердое покрытие, значительно улучшающее если не вкусовые качества, то внешний вид печенья.

Методы нанесения сахарной глазури

Процесс сушки глазури происходит довольно медленно, и поэтому его редко используют как отделочный процесс в рамках технологической линии. Для размещения печенья даже из короткой печи туннель для сушки должен быть очень длинным, в связи с чем печенье для покрытия сахарной глазурью подается из загружаемого вручную магазинного накопителя. Обычно печенье просто покрывают тонким слоем глазури только с нижней стороны (как печенье, с одной стороны покрытое шоколадом) или с помощью трафарета придают покрытию более или менее определенную форму. При использовании взбитой глазировочной смеси ее можно перекачивать (отсаживать), причем в этом случае можно получить более высокий рельеф покрытия на поверхности изделия.

Для покрытия глазурью применяются самые разные методы — контактное нанесение (подобно тому, как покрывают вафельные листы), отсадное покрытие с проволочной резкой на модифицированных машинах для получения «сэндвичей» с начинкой, распыление для получения скорее глянца, чем покрытия, и трафаретная печать. Такие системы весьма специализированы и обычно разрабатывались на предприятиях инженерами-новаторами.

Здесь мы рассматриваем в основном глазирование обычного печенья на основе песочного теста. Наиболее распространен метод покрытия печенья тонким слоем глазури с помощью устройства, очень похожего на шоколадно-глазировочную машину для покрытия печенья с одной стороны. Печенье подается на конвейерную ленту из проволочной сетки с отверстиями или на систему тонких нейлоновых или хлопчатобумажных веревок, которые пропускают через слой глазировочной смеси так, что основание и края печенья покрываются глазурью. Затем печенье переворачивают при выходе из глазировочной машины так, чтобы глазурь могла высохнуть.

При использовании трафаретных устройств, подобных описанным выше устройствам для нанесения на печенье начинки, переворачивать печенье после покрытия не требуется, причем можно наносить несколько цветов одновременно в виде полос. Затем эти покрытия могут быть дополнительно украшены тонкими линиями глазури, которую наливают на поверхность тонкими струйками или простыми узорами, получаемыми с помощью проволочных пальцев с возвратно-поступательным движением. Все однотонные глазури весьма текучи и вязки, в связи с чем следует следить за тем, чтобы конвейеры для печенья не были загрязнены (в результате чего пятна глазури могут появиться там, где их быть не должно).

Метод покрытия двойной глазурью, когда сначала высушивается однотонное покрытие, а затем по трафарету наносится рисунок, позволяет получать сложные изображения животных, цветов, букв, слов или даже фирменных логотипов. Следует иметь в виду, что поскольку этот метод подразумевает двойную сушку, процесс в целом получается весьма длительным.

Существует немного видов печенья, на которые глазурь подается по трубам, из которых широко известно традиционное, очень популярное у детей печенье Iced Gems (очень маленькое круглое затяжное сладкое печенье с большим количеством глазури разных цветов). Поскольку это печенье весьма мелкое и относительно легкое, его необходимо удерживать; обычно это делается с помощью всасывания воздуха после расположения печенья рядами для подачи к форсункам для нанесения глазури. Глазурь нескольких цветов наносится одновременно, и поэтому печенье после сушки можно собирать вместе и упаковывать без укладки как наборы ассорти.

Состав сахарной глазури

Сахарная глазурь — это смесь очень мелкой сахарной пудры в воде с каким-либо желирующим веществом (например, желатином или пектином) для увеличения консистенции и вязкости. Содержание желатина должно составлять около 1% от массы сахара, но чтобы использовать машину для покрытия или отсаживания, его количество должно быть увязано с количеством воды, необходимым для придания глазури вязкости.

Желатин растворяют в 50-75% используемой в рецептуре воды при температуре, не превышающей 60 °С. Длительность полной гидратации желатина составляет 15 мин и более. Затем добавляют и аккуратно перемешивают сахар, после чего следуют (при необходимости) красители, вкусовые добавки, ароматизаторы и кислоты. Для достижения пышной и густой консистенции смесь можно взбивать, но для матовой глазури лучше специально аэрацию не проводить, поскольку при высыхании пузырьки испортят поверхность глазури. Смесь должна использоваться теплой, при температуре не ниже 21 °С, иначе желатин начнет застывать, увеличивая вязкость смеси. Вязкость следует регулировать с помощью воды, а не температуры.

Сушка сахарной глазури

Печенье очень гигроскопично, и поглощение влаги (основная причина несвежести) делает его мягким, вызывая расширение. При добавлении полуфабриката на основе воды (как в случае глазирования), сушку важно производить незамедлительно, чтобы проникновение влаги в печенье было минимальным, а изменения размера не вызвали затем в ходе сушки растрескивание глазури. Максимальная температура в сушилке должна быть 80 °С, так как при более высокой температуре наблюдается сильное образование пузырей и полостей, что ухудшает структуру глазури и ослабляет ее сцепление с печеньем. Образование таких полостей — это результат значительного увеличения давления водяного пара при более высокой температуре, (см. раздел, посвященный выпечке, в главе 38). Сушилка должна обеспечивать постепенно повышающийся профиль температуры, чтобы сначала создавалась пленка и появлялся глянец, а затем происходила все более интенсивная сушка. Как и в любой стандартной сушилке, желательно иметь поток интенсивно перемещающегося воздуха с регулируемой влажностью.

Длительность сушки составляет 30-50 мин в зависимости от содержания влаги и толщины покрытия. После начального застывания печенье можно переносить на другой конвейер без вреда для него. Для уменьшения площади, занимаемой установкой, можно использовать сушилки с несколькими ярусами. Сушка не только уменьшает содержание влаги в глазури до уровня, приемлемого для длительного срока хранения, но и ведет к росту кристаллов, придавая глазури твердость. Сахарная глазурь — это суспензия мелких кристаллов сахара в насыщенном сахарном сиропе. Кристаллов во взвеси должно быть много, и для обеспечения формирования тонкой взаимосвязанной структуры при дальнейшей кристаллизации они должны быть мелкими. Добавляя небольшие порции глицерина (в количестве 0,2-0,4% от массы сахара), можно уменьшить в нужной степени твердость высохшего покрытия. Длительная сушка (как и выпечка), обычно ведет к выходу летучих веществ, например, ароматизаторов. Поэтому, как отмечалось выше, ароматизаторы в глазури обычно не являются той составляющей, которая определяет качество глазури.

Джем, желе, карамель и зефир

МКИ с подобными кондитерскими дополнениями составляют относительно небольшой сектор рынка, однако эти сахарные полуфабрикаты на основе сиропа существенно влияют на общую текстуру, вкус и аромат изделий, и в последние годы значительно вырос интерес к использованию в производстве МКИ подобных полуфабрикатов и мякоти фруктов. Причиной этого является, с одной стороны, то, что фруктовые добавки считаются «здоровыми», а с другой — вырос интерес к мягким и требующим длительного разжевывания изделиям, особенно к тем из них, которые при разжевывании отличаются как мягкими, так и хрустящими свойства.

Для удобства рассмотрения в данной главе эти кондитерские изделия сгруппированы вместе, поскольку все они являются продуктами на основе раствора сахара, которые при контакте с печеньем создают проблемы размягчения. Чтобы печенье слишком сильно не размягчалось за счет миграции влаги из кондитерской массы, а сахар в нем не кристаллизовался, превращая его в подобие помадки, необходимо находить компромиссные решения. Жесткость кондитерского полуфабриката следует регулировать в зависимости от свойств изделия, частью которого этот материал становится. Учитывая относительно небольшое значение этих полуфабрикатов для отделки изделий, ниже мы даем лишь краткую информацию по их производству. Основное внимание уделяется важнейшим принципам и проблемам, но, как и в других главах, мы приводим ссылки на литературу, которая поможет желающим разобраться в технологии более детально.

Активность воды (Аw) и ее значение для печенья

Здесь необходимо кратко рассмотреть понятие активности воды, обозначаемой как Аw. Это фундаментальное свойство любого вещества, которое теряет или поглощает влагу до достижения равновесия с окружающей атмосферой. Отношение количества влаги в атмосфере к максимально возможному при любой заданной температуре называется относительной влажностью, выражаемой в процентах.

Говорят, что вещество, находящееся в равновесии с атмосферой при относительной влажности 60%, имеет активность воды 0,6. Вещество, находящееся в равновесии с атмосферой при относительной влажности 100%, имеет Аw равное 1,0. Если вещество с Аw = 0,6 помещают в атмосферу с относительной влажностью 100%, оно поглощает влагу до тех пор, пока его Аw не станет равно 1,0. Если после этого вещество вернуть в атмосферу с относительной влажностью 60%, оно будет терять влагу до возвращения к Аw = 0,6.

У печенья Аw обычно равно примерно 0,25, и печенье не будет хрустящим, если Аw выше 0,35. Атмосфера в зонах умеренного климата очень редко имеет относительную влажность менее 40%, и поэтому свежее печенье, если его оставить открытым на воздухе, всегда поглощает влагу. Знание одной лишь влажности изделия не позволяет определить, что произойдет, если изделие оставить в атмосфере заданной влажности — станет оно терять воду или поглощать ее.

Активность воды в принципе не очень важна для технологов, занятых производством печенья, но значение пищевого продукта влияет на вероятность порчи продукта микроорганизмами. При контакте с пищей, имеющей Аw выше 0,75, могут расти плесени, но для большинства патогенных микроорганизмов требуется Аw выше 0,85. Такие значения у печенья почти не встречаются.

Рассчитать Аw пищевого продукта на основе знания его состава и содержания влаги очень сложно из-за трудоемкости расчетов. Тем не менее связь простых растворов и активности воды можно вычислить на основе закона, связывающего давление водяного пара над раствором с молярной концентрацией. Чем выше молярная концентрация вещества, тем ниже давление водяного пара и тем ниже активность воды. Рассмотрим упрощенный пример.

Молекулярные массы равны: декстрозы, С6Н12О6, — 180; сахарозы, С12Н22011— 342; соли хлорида натрия (NaCl) — 58. Если 50 г каждого из этих веществ растворено в 100 г воды, молекулярные концентрации составят: раствора декстрозы — 0,28; раствора сахарозы — 0,15; раствора соли — 0,86. Можно видеть, что самая высокая молярная концентрация у соли, и поэтому она будет иметь самую низкую активность воды Аw.

Знание активности воды важно для производства печенья, так как она влияет на хрустящие свойства и позволяет определить, в каком направлении пойдет движение влаги, если совмещены два компонента (не обязательно в контакте, но в одной атмосфере); например, печенье и джем/зефир, сливочное масло и крекер. Это побуждает нас рассмотреть молярные концентрации таких материалов, как джем, зефир и карамель.

Зависимость изменения от поглощения продуктом влаги называется изотермой абсорбции, а от потери влаги — изотермой десорбции. Часто при определенном влагосодержании Ат выше, когда продукт поглощает влагу, чем когда он ее теряет (рис. 40.5). Ат также обычно возрастает при подъеме температуры при определенном влагосодержании (рис. 40.6). На рис. 40.7 и 40.8 приведены обобщенные изотермы печенья и растворов сахара.

Следует помнить, что установление равновесия материалов с различными АТ!) может потребовать значительного времени. В работе [8] сообщается, что крекеры с 3% влаги, находясь в атмосфере с относительной влажностью 75% при 25 °С, приходили в полное равновесие (при 12%) через Юдней. Однако, как показано нарис. 40.1,печенье очень быстро поглощает достаточно влаги, чтобы перестать хрустеть, и, следовательно, его потребительские свойства могут быть существенно снижены.

Рис. 40.5. Изотермы адсорбции и десорбции (пример)

Рис. 40.5. Изотермы адсорбции и десорбции (пример) Рис. 40.6. Влияние температуры на изотермы сорбции

Рис. 40.6. Влияние температуры на изотермы сорбции Рис. 40.7. Изотермы влажности крахмала и двух видов печенья

Рис. 40.7. Изотермы влажности крахмала и двух видов печенья Джем и желе

Существует ряд видов печенья, включающих джем, нанесенный на печенье при отделке или добавленный перед выпечкой в тесто.

Примеры введения джема в ходе отделки изделия:

- «сэндвичи» со слоем джема внутри;

- джем отсаживается в центр кольца из крема до или после получения «сэндвича» с кремом;

- джем отсаживается на основание бисквита до покрытия печенья шоколадом с одной стороны (например,Jaffa Cakes);

Рис. 40.8. Изотермы влажности сиропов сахарозы и инвертного сахара

Рис. 40.8. Изотермы влажности сиропов сахарозы и инвертного сахара- джем вводится в мягкое выпеченное изделие перед охлаждением (например, Jam Lebkuchen).

Примеры введения джема перед выпечкой:

- изделия, получаемые экструзией с фруктовым наполнением (например, FigBars, Fig Newtons)]

- лодочки из бисквита, в которых джем отсаживается в центр отсаженного жидкого теста;

- различные покрытия джемом, когда полученные проволочной резкой или отсаженные тестовые заготовки отделываются небольшой порцией отсаженного джема;

- кармашки с джемом для поджаривания перед едой — например, Pop Tarts: тесто складывается, закрывая отсаженный джем.

Джем можно рассматривать как трехмерную сеть пектина с сиропом. Плотность джема связана с количеством присутствующего пектина и концентрацией сахарного сиропа, который влияет на вязкость джема. Основное отличие джема от желе — это наличие взвешенных в нем волокнистых или видимых частиц фруктов. Если эти нерастворимые составляющие джема убрать, то получится прозрачное желе. Вместе с тем желе может быть изготовлено из фруктового сока или из промышленно получаемого пектина и вкусовых добавок. В большинстве стран существуют нормативные акты, требующие использовать в продукте, если он называется джемом, определенное минимальное количество фруктового материала, но желе (особенно если его называются желе с фруктовым вкусом или просто желе), не обязательно должно быть изготовлено на фруктовой основе.

Если точные количества джема должны отсаживаться через небольшие форсунки, кусочки волокон в джеме могут приводить к проблемам при производстве, и поэтому в производстве печенья все больше используют желе. Желе из имеющегося на рынке стандартизованного пектина, сахарного сиропа, инвертного сахара или сиропа, вкусо-

Рис. 40.9. Растворимость водных смесей сахарозы и инвертного сахара при 20 °С

Рис. 40.9. Растворимость водных смесей сахарозы и инвертного сахара при 20 °С вых добавок и ароматизаторов может быть выпущено в соответствии с жесткими допусками с минимумом навыков и лабораторного контроля. Рецептуры джема на основе фруктов или желе должны быть скорректированы так, чтобы компенсировать отклонения в качестве фруктов, а это требует от производственного персонала значительных навыков и опыта.

Традиционно джемы и желе для выпечки закупались у специальных поставщиков в соответствии с техническими требованиями, но существует проблема определения вязкости, растекаемости, характеристик застывания и т. д., необходимых для того или иного их применения. В исследовании методов контроля и влияния рецептуры на качество джемов многое сделано Исследовательской ассоциацией предприятий пищевой промышленности Великобритании (ВFMIRA) — см. [12, 14, 15]. Кроме того, с ростом понимания основных принципов все больше изготовителей МКИ принимают решение изготавливать желе (а иногда и джемы) самостоятельно, так как при этом легче решать технологические проблемы и контроля качества. Чтобы можно было закупать эти ингредиенты с пониманием существа вопроса или изготавливать их на производстве, ниже приведены основные характеристики джемов и желе.

Сочетание низкого pH (около 3,0) и высокой концентрации сахара (67% и выше) предотвращает рост микроорганизмов при температуре окружающей среды или сильно его тормозит. Это — основа сохранения фруктов в виде джема. Сахароза, однако, образует насыщенный раствор с концентрацией 67% СВ при 20 °С, и раствор при этом не очень вязкий, поэтому если содержание сухих веществ в результате перенасыщения оказывается выше, можно ожидать некоторой кристаллизации. При производстве джема естественным путем появляется инвертный сахар — либо как производное фруктового сока, либо в результате гидролиза сахарозы при кипении джема при низком pH. Добавление инвертного сахара увеличивает значение содержания сухих веществ, при котором происходит кристаллизация, примерно до 75% при 20 °С. Поэтому домашние джемы при концентрации примерно 69% СВ не кристаллизуются (рис. 40.9).

Используя вместо инвертных сахаров сиропы глюкозы, можно предотвратить кристаллизацию или, по меньшей мере, замедлить ее даже при более высоком содержании в джеме сухих веществ (примерно до 83% СВ), но при таких уровнях джем зачастую имеет весьма жесткую текстуру. За счет вязкости материала также задерживается кристаллизация.

Джемы или желе для их использования в сочетании с печеньем должны иметь более высокое содержание сухих веществ, чем домашние джемы (из-за проблем с активностью воды). Можно показать, что печенье при влажности около 9% может быть совместимо с сиропом сахароза/инвертный сахар (джем) при содержании в нем 76-78% СВ. Качество печенья можно характеризовать высокой влажностью, а джема – высоким содержанием СВ. Это порождает своего рода дилемму и необходимость поиска компромисса. Поскольку печенье поглощает («вытягивает») влагу из джема, может произойти некоторая кристаллизация последнего. Чем меньше масса джема по сравнению с массой печенья, тем в меньшей степени печенье будет размягчаться.

Пектин — это линейный полисахарид, обладающий способностью при определенных концентрациях сахара и pH образовывать гели. Для всех используемых при выпечке джемов и желе с высоким содержанием сухих веществ требуется медленно застывающий, высокометоксилированный пектин, имеющий довольно узкий диапазон застывания (pH примерно между 3,2-3,6, хотя при определенных условиях этот диапазон расширяется до pH 3,8). Для уменьшения вязкости джема обычно следует работать с ним и отсаживать при температурах в интервале от 60 до 70 °С. При этих температурах и pH около 3,4 инверсия сахарозы будет происходить с такой скоростью, что свойства джема быстро изменятся. Застывший джем можно нагревать, и при этом пектин вновь растворяется, джем становится текучим и пригодным для отсаживания, но разрушение сахарозы до инвертных сахаров становится заметным и приводит к тому, что при охлаждении и хранении джем может кристаллизоваться. Рекомендуется транспортировать джем или желе при более высоком pH (около 4,5, но не намного выше, поскольку пектин будет деградировать) и для уменьшения pH добавлять кислоту до уровня, необходимого для застывания немедленно перед отсаживанием. При температуре окружающей среды джем с pH 4,5 будет оставаться текучим (с высокой вязкостью, но пригодным для перекачивания).

Технологический контроль джемов и желе требует постоянного внимания к содержанию растворимых сухих веществ и кислотности (pH). Содержание растворимых сухих веществ можно проверять в потоке или после пробоотбора рефрактометром. Рефрактометры обычно калибруют для растворов сахарозы при температуре 20 °С (в жарких странах стандартной является температура 27 °С). При изменениях температуры необходимо вводить соответствующие поправки. Таблицы поправок обычно прилагаются к прибору; работа рН-метров также зависит от температуры, но в них обычно имеется температурный датчик для получения правильных показаний. Если желе с высоким уровнем pH перекачивается к отсаживающей головке машины, кислота (раствор лимонной кислоты) может смешиваться непосредственно перед отсаживанием, причем добавляемое количество может регулироваться автоматически с помощью рН-метра, ведущего измерения в потоке. Как только снижается температура, застывание происходит быстро, но застывание начнется даже при температуре отсаживания, если желе содержит слишком много пектина или наблюдается задержка при движении к отсаживающим форсункам. Тягучесть или значительное увеличение вязкости может ухудшить работу отсадочного устройства.

Можно изготавливать желе не с пектином, а с другими желирующими веществами (например, альгинатами, природными смолами (камедями) и натрийкарбоксиметил- целлюлозой). Существуют некоторые технологии, при которых лучше применять именно эти вещества, а не пектин. Кроме того, было показано, что джем для выпечки можно взбивать для получения стабильной пены, но это настолько редко применяется в производстве печенья, что мы этот процесс не будем рассматривать. Дополнительную информацию читатель найдет в работе [20].

Карамель

Карамель образуется в виде плотной коричневой массы при нагревании сахара почти до точки плавления. На вкус она довольно горькая и имеет темно-коричневый цвет. Когда карамель упоминается в связи с наполнителями для печенья или кондитерских изделий, подразумевается ирисная масса или продукт, полученный нагреванием сливочного масла и желтого сахара. Свойства этих материалов определяются в основном наличием молока, сливочного масла и некоторых твердых жиров (таких как косточковое пальмовое масло), нагретых вместе в присутствии сахара. Частичное разложение, дающее характерный вкус, известно как карамелизация.

Ирисы — это в основном перенасыщенные сиропы, высокая вязкость которых предотвращает кристаллизацию сахарозы, однако применение сахара в качестве затравки в охлаждаемом «ирисе» вызывает кристаллизацию с образованием сливочной помадки. Текстура ириса с затравкой определяет, что именно образуется — помадка с мелкими кристаллами или зернистый ирис с более крупными кристаллами.

Ирисы или карамели, используемые для нанесения на печенье, должны обладать следующими свойствами:

- быть пластичными при температуре окружающей среды — ни слишком рассыпчатыми, ни слишком жесткими, ни слишком твердыми при надкусывании;

- при температуре примерно 45 °С иметь консистенцию, позволяющую наносить их ровным гладким слоем, но с возможностью отделять одно печенье от другого;

- иметь Аw около 0,6, чтобы миграция влаги не влияла отрицательно на пищевые качества ириса или печенья.

Мягкие ирисы имеют влагосодержание около 10% и низкую активность воды, в связи с чем проблемы миграции влаги не столь велики, как при использовании джемов и желе.

Изготовление таких ирисов с нужными вкусовыми характеристиками и однородностью жира представляет особую сложность в тех случаях, если от партии к партии качество должно оставаться постоянным. Как и джем, большинство изготовителей печенья закупают ирис от производителей кондитерских изделий. Большинство видов печенья с ирисом содержат также шоколад, что отдаляет их от собственно печенья и превращает в кондитерские изделия.

Карамельные вафли представляют собой печенье с ирисом (со слоем начинки или без нее). Такие вафли получают, нанося пленку ирисной массы на вафельные листы, закрывая затем эти слои сверху следующими листами и получая вафельную стопу (как в случае вафель с начинками). Относительная влажность вафель и ириса приводит к значительной потере хрустящих свойств вафельных листов. Содержание ирисной начинки составляет около 70% изделия, и поэтому основной является текстура ириса, а не вафель. В табл. 40.1 приведены рецептуры, которые могут послужить основой для желающих самостоятельно готовить карамельный ирис.

Таблица 40.1. Типичные рецептуры мягкого карамельного ириса

| Ингредиент | Количество рецептура 1 рецептура 2 | |

| Сладкое сгущенное снятое молоко | 50 | 50 |

| Сироп глюкозы | 20 | 12 |

| Отвержденное косточковое пальмовое масло | 21 | 21 |

| Инвертный сироп (75% СВ) | 20 | 6 |

| Сироп глюкозы (ДЭ 63) | – | 24 |

| Вкусовые добавки, ароматизаторы | По желанию | |

Управление технологическим процессом требует однородности состава ириса по влагосодержанию и консистенции. Небольшие отклонения в консистенции можно компенсировать в процессе нанесения, меняя температуру ириса.

Зефир

Зефир — это механически аэрированная пена, состоящая из сахаров в растворе и включающая пенообразующее или стабилизирующее вещество. Таким веществом может быть яичный белок с агар-агаром, но более распространен желатин (животного происхождения) или патентованный продукт Hyfoama. В настоящее время зефир не связан с кустарниковым цветущим растением алтей, от которого произошло английское слово для наименования зефира marshmallow (англ. Marshmallow — алтей аптечный или лекарственный). В прошлом порошок из корня алтея использовали для приготовления пенистых «конфет» для фармацевтических целей. Влагосодержание пен зефира находится в диапазоне 15-18%, а показатель активности воды занимает промежуточное положение между желе и ирисами, и это также может оказывать смягчающее действие на печенье-основу.

Зефир для печенья должен иметь мягкую консистенцию, а не «резиноподобную» или жесткую текстуру, чтобы его можно было отсаживать через форсунки (как желе). «Рассыпчатости» зефира способствует добавление к пене сахарной пудры, вызывающей некоторую кристаллизацию сахара в сиропе. Печенье с зефиром может быть отделано высушенной кокосовой стружкой и т. п. или покрыто шоколадом. Кокосовую отделку следует насыпать после отсаживания зефира как можно быстрее, чтобы последний хорошо прилипал к поверхности. Перед глазированием шоколадом на поверхности зефира обычно создают тонкую пленку. Это можно выполнить, выдерживая изделия в атмосфере пониженной влажности при пониженной температуре в течение нескольких минут перед передачей на глазировочную машину. Следует отметить, что миграция влаги из зефира в печенье-основу вызывает уменьшение объема, что может привести к отделению от шоколадного покрытия или к растрескиванию шоколада. Если перед нанесением зефира влагосодержание печенья намеренно повысить до его кондиционирования, эту проблему, по меньшей мере, можно уменьшить.

Как и в случае джемов и желе, важно избежать высыхания пены, иначе зефир станет жестким и неприятным, а также уменьшится в объеме. Для изделий с зефиром важна хорошая влагонепроницаемая упаковка, но даже при этом срок хранения изделий будет меньше, чем для большинства других видов печенья. В отличие от желе и ириса, зефир должен готовиться непосредственно перед использованием. Это включает растворение сахара и желатина, смешивание с инертным сиропом и сиропом глюкозы, охлаждение, аэрирование и перекачивание в отсадочное оборудование. Рецептура и подготовка зависит от типа имеющегося оборудования, поэтому обобщения делать трудно. По возможности следует использовать интегрированную установку для непрерывного производства, что позволяет лучше осуществлять контроль температур, давлений и аэрации вплоть до точки отсаживания. За указаниями по технологии и условиям изготовления следует обращаться к изготовителю оборудования, хотя полная информация по возможным видам зефира имеется в списке литературы, приведенном в конце этой главы. В отличие от приготовления джема или карамели, зефир должен готовиться непосредственно перед использованием, и в процессе его приготовления возможен рост микроорганизмов, что определяет важность соблюдения санитарно-гигиенических мер.

Глазирование шоколадом и глазури с шоколадным вкусом

Отделка печенья шоколадом в виде покрытия или глазирования — это, вероятно, наиболее важный этап отделки. Несмотря на высокую цену шоколада, объем продаж печенья с шоколадом значителен во всех странах мира, кроме самых жарких. Термин шоколад защищен законодательно, обеспечивая наличие в шоколаде в качестве основного жира масла какао, однако в результате развития технологии жиров в настоящее время разработано много различных видов «твердых масел», используемых или в качестве заменителей масла какао (по своим физическим свойствам они к нему очень близки) или, будучи совместимыми с маслом какао, применяемых в настоящем шоколаде. Как было показано в главе 18, шоколад, изготовленный не из масла какао, а из другого жира, должен называться глазурью с использованием эквивалентов масла какао. Стоимость таких видов сырья ниже, а технология обеспечивает очень хороший вкус, аромат и текстуру После охлаждения и застывания подобные глазури более гибкие, и поэтому в изделиях на основе печенья они имеют определенные технические преимущества. В настоящее время в мировом производстве печенья таких глазурей используется гораздо больше, чем шоколада.

Темперирование

Качество шоколада, независимо от его цвета и вкуса, существенно зависит от внешнего вида и ломкости. Поверхность должна быть блестящей, а текстура твердой и хрупкой. Эти свойства достигаются тщательным контролем кристаллизации жира при охлаждении шоколада. Масло какао, как и другие жиры, кристаллизуется в разных формах (до 5-ти). Наиболее распространенные типы кристаллов (в порядке убывания степени стабильности) — это (β, β’ ѐ α. При быстром охлаждении присутствуют все три типа, но со временем α- и β’-типы превращаются в β-кристаллы. Это превращение сопровождается высвобождением скрытой теплоты кристаллизации и физической перестройкой.

На рис. 40.10 представлена связь кривых плавления какао-масла и других жиров, используемых для шоколада или глазурей. Кривая плавления очень крутая — в основном из-за низкой скорости плавления присутствующих глицеридов (см. табл. 11.1). Для получения нужного глянца и твердости покрытия охлаждение следует очень тщательно контролировать. Это охлаждение, которое должно начинаться до нанесения шоколада на печенье, называется темперированием.

Темперирование шоколада определяется количеством и типом затравочных кристаллов, присутствующих в жировой фазе. При темперировании шоколада мы стремимся к затравке его стабильными (β-кристаллами, чтобы при дальнейшем охлаждении больше была вероятность протекания кристаллизации с преимущественным образованием β-кристаллов. Здесь важно количество затравки. Если присутствует слишком мало кристаллов, шоколад во избежание переохлаждения (ведущего к наличию α – или β’- кристаллов) должен охлаждаться очень медленно. Если кристаллов слишком много, жидкий шоколад очень вязкий, и его трудно обрабатывать в глазировочной машине, и, кроме того (особенно если кристаллы присутствуют в группах, а не отдельно), шоколад при охлаждении застывает как мягкая и пластичная масса. Когда кристаллов слишком мало, говорят, что шоколад недотемперироващ когда их слишком много, он перетем- перирован. Правильно темперированный шоколад должен иметь около 4-5% кристаллов, и такое количество оказывает минимальное влияние на текучесть. Чем ниже температура шоколада, тем быстрее образуется большее количество кристаллов, вызывая увеличение вязкости.

Если в жидком шоколаде кристаллы не присутствуют, при охлаждении температура будет снижаться по мере уменьшения теплосодержания до достижения чрезмерно переохлажденного состояния. Затем начинается процесс быстрого кристаллообразования, высвобождая много скрытой теплоты и вызывая подъем температуры; при этом могут образоваться α -, (β’- и β-кристаллы. Теплосодержание (физическое тепло, энтальпия) и скрытая теплота затем будут продолжать уменьшаться до застывания шоколада. Со временем α- и β’-кристаллы перестраиваются, и на поверхности шоколада образуется пятнистая, беловатая поверхность (жировое поседение). Темперирование

Рис. 40.10. Кривые плавления масла какао и других видов его заменителей

Рис. 40.10. Кривые плавления масла какао и других видов его заменителей жидкого шоколада уменьшает переохлаждение, а скорость кристаллизации регулируется скоростью отвода тепла. Важным свойством жиров является то, что при быстрой кристаллизации из переохлажденного состояния они часто образуют жесткую матрицу кристаллов, которая гораздо устойчивее к механическим деформациям, чем сформированная при медленном охлаждении масса с большим количеством затравочных кристаллов (последняя образует мягкую пластичную структуру). Кроме того, масса, охлажденная до получения наиболее стабильной кристаллической формы, характеризуется наиболее темным цветом и максимальной усадкой, что особенно важно для удаления шоколада из форм. Поэтому получение темперированного шоколада следует рассматривать в связи с условиями применения шоколада и последующего его охлаждения.

β-кристаллы наиболее крупных глицеридов появляются примерно при температуре 34-35 °С, β’-кристаллы — при температуре 27-29 °С,α -кристаллы — при 21—24 °С. Очень медленное охлаждение шоколада примерно до температуры 31 °С позволяет сформироваться только р-кристаллам. Этот метод темперирования был использован фирмой КгеиЬегъ системе интервальной предварительной кристаллизации. Проблема заключается в том, что охлаждение должно быть очень медленным, и если при обработке температура упадет ниже, произойдет прогрессивное нарастание затравочных кристаллов и, следовательно, увеличение вязкости шоколада. Кроме того, рост кристаллов при температуре 31 °С идет очень медленно. В более распространенном методе темперирования шоколада используется охлаждение в шнековом теплообменнике — так, что все типы кристаллов образуются на охлажденной поверхности, а затем при смешивании с более теплым шоколадом все кристаллы (кроме нежелательных) тают. Со временем в глазировочной машине по мере увеличения количества β-кристаллов до неприемлемого уровня вся масса снова полностью нагревается и повторно темперируется. Скорость повторной плавки и повторного темперирования выбирается таким образом, чтобы вязкость темперируемой массы была как можно более постоянной. Длительность нахождения в глазировочной машине перед повторным плавлением определяется количеством находящегося в машине темперированного шоколада, скоростью работы темперирующей машины и скоростью расходования шоколада на глазирование изделий.

Задать идеальные условия для шоколада, который должен сохранять темперирование и вязкость на оптимальном уровне, очень трудно, и для этого приходится много экспериментировать путем проб и ошибок. Чем выше температура шоколада без потери темперирования, тем ниже вязкость и тем больше пройдет времени до возникновения слишком большого количества кристаллов. Максимальные рабочие температуры составляют около 33 °С для темного шоколада и 31 °С — для молочного.

Оценить степень темперирования в любой конкретный момент позволяет темперо- метр (измеритель темперирования шоколада). Существуют несколько его видов, но наиболее распространен прибор фирмы Sollich, принцип работы которого заключается в измерении чувствительным термометром кривой охлаждения пробы темперированного шоколада при стандартных условиях охлаждения. Схема типичного устройства приведена на рис. 40.11. Записанная температура должна иметь диапазон 15-30 °С, а скорость самописца — 6 мм в минуту. Охлаждающая система (например, смесь льда с водой) и размер пробирки с пробой должны быть выбраны таким образом, чтобы в центре пробы скорость охлаждения была примерно такой же, как и в охладителе производственной установки (приемлемая длительность 6-10 мин в интервале между 29-15 °С).

Чистая сухая пробирка при комнатной температуре наполняется проверяемым шоколадом. Рукав с датчиком температуры как можно быстрее одевается на пробирку с образцом, и охлаждающая секция погружается в ледяную воду. Самописец включается,

Рис. 40.11. Компоненты типового темперометра (измерителя темперирования шоколада)

Рис. 40.11. Компоненты типового темперометра (измерителя темперирования шоколада) и записывается кривая охлаждения. Рассмотрение формы кривой охлаждения дает хорошую, но относительную оценку степени темперирования пробы шоколада. На рис. 40.12 представлены типы кривых, которые могут быть получены, а именно

- при кристаллизации без затравки;

- при небольшом затравливании;

- без переохлаждения из-за высокой степени затравливания.

Оптимальную форму кривой указать невозможно, поскольку она, как было показано выше, зависит от используемого оборудования, а также от состава шоколада. Дополнительную информацию по интерпретации кривых охлаждения шоколада можно получить в работе [17], где указывается, что использование и интерпретация кривых охлаждения больше подходит для экспериментальной работы, для наладки новых машин и т. д., а не для рутинного контроля работы установки. Тем не менее с развитием электронных средств хранения и обработки данных можно будет разработать автоматическую систему отбора проб с последующим сравнением полученных кривых с базовыми и введением соответствующих изменений температуры или длительности выдержки шоколада.

Глазури и покрытия с шоколадным вкусом, изготовленные не из масла какао, а из других жиров, не нуждаются в темперировании. Для выяснения оптимальной температуры для каждой конкретной глазури целесообразно получить инструкции от поставщика, обеспечив его данными по имеющейся установке для работы с шоколадом. Обычно глазури используют до температуры 50 °С. На одной глазировочной машине редко используют поочередно глазурь и настоящий шоколад, поскольку эти два ма-

Рис. 40.12. Типичные кривые шоколада с различными степенями затравливания кристаллами

Рис. 40.12. Типичные кривые шоколада с различными степенями затравливания кристаллами териала несовместимы. Можно использовать глазурь в машине с небольшим остатком шоколада, но определенно не следует помещать шоколад в машину с остатками глазури.

Глазирование

Покрытие изделий шоколадом или глазурями привело к появлению сложных машин, называемых глазировочными. Поскольку подача шоколада для глазирования должна быть непрерывной и сочетаться как с темперированием шоколада, так и с поддержанием его в нужном состоянии, многие глазировочные машины снабжены встроенными устройствами для темперирования. В других случаях машина для темперирования представляет собой отдельное устройство, но располагаемое поблизости, чтобы свести к минимуму необходимость в трубах с регулируемой температурой для транспортировки шоколада.

Глазирование — это, по сути, механический процесс, но температурному контролю шоколада необходимо уделять пристальное внимание. Циркуляция в глазиро- вочной машине должна обеспечивать отсутствие «мертвых зон», где шоколад может сильно кристаллизоваться и влиять на остальную массу. Как отмечалось выше, в зависимости от скорости выхода шоколада для покрытия изделий следует предпринять необходимые меры для регулирования периода задержки в глазировочной машине.

Несмотря на то, что вязкость шоколада так важна для его использования и скорости выхода, вискозиметры, встроенные в линию, применяются довольно редко, а применять выборочный метод определения вязкости сложно из-за нестабильности свойств темперированного шоколада.

Мы уже неоднократно подчеркивали важность контроля температуры, но следует отметить, что температура в помещении с глазировочной машиной должна поддерживаться в пределах 25-30 °С, а для поддержания температуры воздуха вокруг шоколада — такой же, как у шоколада, причем над зоной глазирования следует устанавливать кожух (с подогревом или без него).

Глазировочные машины имеют конвейер из проволочной сетки с отверстиями шириной до 1,4 м. Этот конвейер переносит печенье через емкость с шоколадом снизу и через завесу шоколада сверху. В случае покрытия печенья с одной стороны завеса не используется. Для удаления излишка шоколада с печенья перед переносом его на конвейер для охлаждения используют различные устройства. Покрываемое печенье в идеале должно иметь температуру около 25-29 °С; повышенная температура печенья будет влиять на процесс темперирования шоколада, а пониженная — вызовет изменение вязкости, что скажется на равномерности покрытия, а возможно, и на массе шоколадного покрытия. Для достижения наиболее высокого выхода при минимально возможной скорости глазировочной машины изделия должны подаваться в глазировочную машину как можно ближе друг к другу без касания или перекрытия. Перед помещением печенья на проволочную ленту для глазирования с нее должны быть удалены любые крошки печенья или вафель, но обычно предусматривают меры фильтрования падающих на шоколад крошек. Гладкие поверхности покрываются лучше, чем неровные, но особые проблемы вызывает печенье с основаниями, имеющими полости, например, печенье, прилипшее и затем оторванное от ленты пода. Шоколад — весьма густой продукт, плохо затекающий в такие полости. Сложно покрывать печенье в виде кусочков вафель, особенно при его движении с большой скоростью. Может оказаться необходимым иметь две позиции глазирования (особенно для оснований). Такие машины для предварительного покрытия основания печенья имеют короткие контактные охладители, не встраиваются в линию и располагаются перед основной глазировочной машиной.

Для вдавливания печенья в емкость с шоколадной массой может быть предусмотрен валик, при этом покрытие оказывается не только на основании, но и на боковых поверхностях печенья. Необходимо обеспечить, чтобы валик не захватывал шоколад, иначе он может оказаться на верхней поверхности следующего печенья. После нанесения шоколада на изделия следует удалить его избыток, чтобы на печенье осталось требуемое количество шоколада. Контроль количества нанесенного шоколада очень важен, так как шоколад — ингредиент довольно дорогой. Избыток шоколада на верху печенья сдувается воздушным шабером, направленным вниз с равной скоростью по ширине глазировочной машины. Воздух должен быть теплым, и поэтому он циркулирует под кожухом глазировочной машины.

Вибрационное устройство способствует удалению с покрытого печенья избытка шоколада, а также выравниванию любых волн, образованных на поверхности воздушной завесой. Если вибростенд — это просто устройство из трещотки и груза, то оно может вибрировать со скоростью 300 раз в минуту, если же используется торсион, то может быть достигнуто до 800 движений в минуту. Под проволочным конвейером или после него может быть установлен один или несколько скребковых валиков, которые очищают шоколад с основания.

И, наконец, может быть предусмотрен валик для удаления «хвостов» при переходе печенья на охлаждающий конвейер. Этот валик отделяет капли на задней части изделия, уменьшая вероятность появления «хвоста» на охлаждающем конвейере. Валик для удаления «хвостов» имеет небольшой диаметр и вращается с высокой скоростью, отделяя шоколад. «Хвосты» могут создавать проблемы при упаковке, поскольку они образовывают твердые острые выступы, прорывающие упаковочную пленку Полностью покрытое печенье обычно перемещается на охлаждающий конвейер горизонтально, но изделия, покрытые с одной стороны, могут быть перед охлаждением перевернуты. Переворачивание обычно выполняется с помощью валика, представляющего собой набор дисков, вращающихся непосредственно за проволокой глазировочной машины. Печенье прилипает к дискам, поворачивается вместе с ними, а затем его стряхивают, так что оно падает на охлаждающий конвейер перевернутым. Пальцы-скребки (гребенки) очищают диски, а для предотвращения накопления в устройстве шоколада оно в целом может нуждаться в небольшом нагреве. Если диски будут слишком горячими, они нарушат темперирование шоколада и после охлаждения шоколада вызовут жировое поседение.

Отделка шоколадом

После глазирования верх печенья можно украсить тонкими полосками шоколада, которые для создания рисунка могут перемещаться. Кроме того, может быть использовано устройство для нанесения на поверхность шоколада кусочков орехов, хрустящего риса и т. д. Лишние кусочки убирают для повторного использования.

Процедуры контроля массы шоколада на изделии

Несмотря на важность расчета массы шоколадного покрытия, количество нанесенного шоколада трудно контролировать непрерывно. Как уже отмечалось, встроенные весы для печенья или тестовых заготовок с шириной линии до сих пор не очень надежны, и поскольку массу покрытия лучше всего оценивать, сравнивая массу до глазирования и после него, это составляет одну из причин сложности контроля в потоке.

Глазировочные машины, питаемые из резервуаров с жидким шоколадом, часто снабжены автоматическими устройствами дозаправки периодического действия, управляемыми датчиками верхнего и нижнего уровней в резервуаре с шоколадом. Таким образом можно определить количество шоколада, использованного между верхним и нижним уровнями, и если это количество связать со счетчиком поступления рядов печенья в глазировочную машину, можно автоматически рассчитывать и выявлять расчетные значения добавленного количества шоколада. Показания обновляются каждый раз при добавлении шоколада в резервуар.

По всей вероятности, основная причина изменения скорости нанесения шоколада — непостоянство вязкости шоколада. Вязкость шоколада связана с поддержанием температуры и продолжительностью нахождения шоколада в глазировочной машине, поскольку последняя связана с уровнем затравливания. У автора нет данных о существовании замкнутых систем автоматического регулирования механических параметров шоколада или глазировочных машин для компенсации отклонений количества наносимого шоколада от заданного его количества.

Упрощенная проверка массы нанесенного на печенье шоколада может быть выполнена следующим образом. Несколько штук печенья с кусочком картона или бумаги взвешивают, пропускают через глазировочную машину, отбирают контролируемое печенье на этот кусочек бумаги перед передачей его на охлаждающий конвейер и снова взвешивают. К сожалению, этот метод, который трудно реализовать достаточно точно, ведет помимо прочего и к потере глазированного продукта.

Шоколадное литье