Чтобы понять, что такое тесто с хорошими свойствами, надо понимать, что происходит в процессе его замеса.

В конце XVIII века, когда корабельные сухари или галеты были единственным видом печенья массового производства, замес теста, по имеющимся сведениям, начинали вручную, затем человек влезал в дежу и месил тесто босыми ногами!

Первая тестомесильная машина для замеса теста для печенья представляла собой, по-видимому, бочку с проходящим внутри валом, который приводился в движение паровым двигателем. К валу прикреплялись несколько лопастей, и когда тесто было замешано, его выпускали через люк снизу Механического формирования теста не происходило, и рассыпчатую массу затем прессовали для получения пласта теста.

Ранее рецептуры печенья включали в основном незначительное количество жировых продуктов, в связи с чем тесто было плотным и с трудом замешивалось. Тестомесильные машины для формирования затяжного теста должны быть очень мощными и прочными, и не удивительно поэтому, что первые тестомесильные машины для производства печенья были низкой производительности, из-за чего требовалось много времени для завершения процесса замеса. Производились тестомесильные машины как горизонтального, так и вертикального типа с одной и несколькими лопастями, но все первые «высокоскоростные» машины были горизонтального типа. Наличие опоры (и иногда привода) месильных органов с двух сторон дает большую прочность, чем в вертикальных тестомесильных машинах, где месильные органы имеют только одну опору (подшипник) над дежей.

Для качества готовых изделий важно получить тесто с хорошими стабильными свойствами в последовательных замесах. Чтобы знать, что такое тесто с хорошими свойствами, надо понимать, что происходит в процессе замеса. В этой главе мы рассмотрим различные аспекты замеса, чтобы, понимая механизмы влияния различных факторов на свойства разных видов теста, можно было установить оптимальные параметры этого процесса.

Консистенция теста

Термин консистенция охватывает все реологические характеристики теста, которые можно в нем ощутить, — например, устойчивость к деформациям и липкость. Такие характеристики, как мягкость, пластичность, эластичность, вязкость и способность к отсадке можно оценить при сжимании и растягивании комочка теста. Как многие другие полуфабрикаты, тесто при увеличении его температуры становится мягче. Таким образом, температура — еще одна характеристика, используемая при оценке консистенции теста, которую можно отразить и измерить.

Консистенция зависит от реологических свойств (реология — наука о текучести и деформациях объектов). В работе [1] утверждается, что «с реологической точки зрения тесто относится к наиболее сложным материалам, известным человеку». Тесто для печенья является сложным объектом, поскольку состоит из жидкой фазы (жир и вода) и твердой фазы, включающей крахмал, белок, сахар и много других веществ. Часть жира может быть твердой, а некоторые твердые вещества могут растворяться в воде. Кроме того, свойства теста меняются при отлежке. В некоторых случаях вода после замеса медленно поглощается каким-либо ингредиентом теста (хорошим примером такого ингредиента служат овсяные хлопья). Это ведет к тому, что консистенция становится плотной или жесткой. В других случаях эластичность гидратированных белков муки, сформированных в клейковину, уменьшается после отлежки, что приводит к значительному изменению поведения теста и его восприятия на ощупь. Обычно после обработки или перемещения тесто в результате перемешивания или воздействия транспортировки обладает меньшей консистенцией, чем сразу же после отлежки. Это свойство известно как тиксотропия (хороший пример тиксотропии — это нестекающие (тиксотропные) краски, густые в момент извлечения из сосуда и становящиеся более жидкими при нанесении на поверхность кистью).

Измерить консистенцию теста очень трудно, что связано в основном с влиянием обработки теста перед измерением. На пробу теста может значительно повлиять даже само помещение его в прибор, если определенные процедуры выполняются не очень строго. Кроме того, большинство приборов, которые могут использоваться для измерения консистенции, слишком чувствительные, чтобы применять их в жестких условиях тестомесильного отделения. Поэтому почти невозможно описать требования к консистенции определенного вида теста, и поэтому приходится в значительной степени опираться на опыт оператора тестомесильной машины, знание им «своего» теста, на его способность определить отличия и недостатки теста.

Консистенция теста очень важна для безукоризненной работы машин, формующих тестовые заготовки. Эти машины прессуют и прокатывают тесто непрерывно, поэтому на их работу существенно влияют изменения в его консистенции и вязкости. Работа формующего оборудования без сбоев зависит от стабильности свойств теста.

Общие условия замеса

Термин перемешивание используется для производства печенья, начинок печенья-сэндвичей и взбитого жидкого теста. Под этим термином понимаются следующие операции:

- смешивание ингредиентов для получения однородной массы;

- диспергирование твердых веществ в жидкости (или жидкости в жидкости);

- растворение твердого вещества в жидкости;

- перемешивание полученной массы для формирования клейковины из белков муки, которые были гидратированы на предыдущей стадии замеса;

- повышение температуры в результате совершения работы;

- аэрирование или взбивание массы для уменьшения ее плотности.

Для получения теста для очень многих видов изделий, называемых печеньем, требуются одна или несколько этих операций. Во многих случаях тесто для определенного изделия получают на имеющемся оборудовании методом проб и ошибок, и критичные для получения определенной структуры теста факторы не получают научного обоснования. Это делает регулирование процессов очень сложным и тормозит внедрение более эффективных методов. Производство печенья становится все более автоматизированным. Конструируется новое высокопроизводительное оборудование, в связи с чем потребовалось тщательное изучение процесса замеса с определением критических и оптимальных требований для каждого вида теста. Кроме оптимальных, определяют и минимальные требования, что позволяет использовать наиболее экономичные, самые небольшие машины.

Большинство технологических линий по производству МКИ предусматривают получение двух и более видов изделий на одном и том же месильном оборудовании. Это привело к использованию «универсальных» тестомесильных машин, позволяющих получать различные виды теста, но, вероятно, не являющихся идеальными ни для одного его вида. Работая в таких условиях, производителю требуется максимальная автоматизация управления технологическим процессом.

Свойства теста определяется рецептурой, характеристиками используемых ингредиентов и степенью их смешивания. В результате получается масса с определенными свойствами при формовке, которые в их сочетании и называются консистенцией. Формующее оборудование чувствительно к изменениям консистенции и может изменить ее; с точки зрения управления процессом очень важны однородность и постоянство консистенции теста, поступающего на обработку. Несмотря на попытки многих известных исследователей до сих пор невозможно дать удовлетворительное и простое определение консистенции теста в фундаментальных физических терминах. Поэтому усилия сконцентрированы в основном на понимании тех факторов, которые влияют на консистенцию теста, и поддержании их по возможности постоянными. Большая роль в этом принадлежит работе тестомесильных машин.

Для измерения консистенции теста существует ряд приборов — от простых ручных пенетрометров, которые могут давать числовое значение сжимаемости теста, до значительно более сложных электронных приборов. Анализаторы текстуры [2,3] — это автоматизированные пенетрометры, способные перемещать датчики с различными скоростями и записывать не только сопротивление движению вниз, но и липкость теста в фазе извлечения. Эти приборы также полезны для измерения характеристик, относящихся к определению текстуры как показателя качества изделия.

Ниже мы рассмотрим различные происходящие при замесе теста явления в их связи с различными воздействиями тестомесильных машин.

Смешивание и диспергирование

Смешивание — очевидная основная задача любой тестомесильной машины, заключающаяся в однородном распределении компонентов в смеси за минимальное время. Термин «однородное», видимо, может ввести в заблуждение, так как распределение происходит скорее на макро-, чем на микроуровне (например, требуется однородное распределение кусочков жира в слоеном тесте, а не равномерное смешивание этого жира). Если в тесте с фруктами замес слишком интенсивный, коринка или кишмиш в изделии будут раздавленными. Тем не менее слипшиеся комки фруктов, дающие неоднородное распределение, также отрицательно влияют на качество изделий. Когда длительность смешивания по другим причинам велика, хорошее смешивание почти неизбежно, но обычно тестомесильная машина должна давать очень быстрое однородное диспергирование, чтобы последующий замес также протекал равномерно.

Диспергирующее действие тестомесильной машины можно проверить, добавляя индикаторный ингредиент и беря пробы через определенные промежутки времени (чтобы измерить концентрацию индикатора). Для исследовательских целей можно провести проверку быстро и просто, добавляя семена мака. Метод включает добавление с одной стороны теста в деже тестомесильной машины около 1% маковых семян (мелких и черных) от массы теста. После работы тестомесильной машины в течение заранее определенного (короткого) времени берутся пробы в 6 или 8 местах дежи. Затем определяется количество семян, содержащееся в стандартном количестве каждой пробы (это можно сделать визуально, если проба теста тонко раскатана), и для каждого набора проб вычисляется диапазон или стандартное отклонение результатов. После этого результат для каждого набора наносится на график в соответствии с длительностью замеса (или количеством оборотов лопастей), по которому можно легко видеть, насколько быстро достигается более или менее однородное распределение (см. типичный график на рис. 33.1). Тесто с семенами в конце эксперимента должно быть, конечно, забраковано. При использовании в качестве индикатора соли или аскорбиновой кислоты в соответствующем количестве, концентрации в каждой пробе можно определить химически, а затем остальное тесто может быть использовано в производстве МКИ для исключения потерь.

Рис. 33.1. Типичные результаты проверки степени перемешивания с помощью мака, юмещенного у края дежи тестомесильной машины

Рис. 33.1. Типичные результаты проверки степени перемешивания с помощью мака, юмещенного у края дежи тестомесильной машины Подобными способами может быть проверено диспергирование жидкостей, твердых веществ или воздуха в жидкости. Во всех случаях от тестомесильных машин требуется разбрасывание веществ с одной стороны к другой, сверху вниз, и в то же время разрезание массы для диспергирования на более тонком уровне. Необходимая степень изменения скоростей зависит от применяемого сырья, но образование эмульсии масла в воде или воздуха в жидкости требует высокой скорости и большего режущего действия, чем для распределения в тесте маковых семян.

Растворение твердых веществ в жидкости

Некоторые ингредиенты в ходе замеса теста растворяются в воде. Главный из них — это сахар (сахароза), но растворяются и такие химические вещества, как соль, гидрокарбонат натрия и гидрокарбонат аммония. Иногда замес требует максимального растворения сахара до введения муки и других сухих компонентов, в связи с чем процессу замеса предшествует стадия растворения сахара. Она включает смешивание и перемешивание сахара с водой (часто также с жиром, химическими веществами и сиропами). Растворение твердого вещества в жидкости зависит от длительности, температуры, размера частиц и концентрации. Перемешивание обеспечивает свободное движение жидкости вокруг нерастворенного твердого вещества. В процессе этого перемешивания, которое не должно быть очень интенсивным, необходимо, чтобы лопасти месильной машины проходили вблизи основания дежи (чтобы поднимать в жидкость лежащие на нем твердые вещества). В некоторых машинах это действие выполняется неудовлетворительно или неэффективно, и по этой и другим причинам целесообразно проводить растворение твердых веществ в жидкости в другой емкости (перед введением раствора в тестомесильную машину). Этот вопрос мы рассмотрим ниже при рассмотрении премиксов.

Вымешивание теста

Когда вода вступает в контакт с мукой, все ее компоненты (крахмал, белок, клетчатка) поглощают воду, гидратируются. В процессе замеса теста гидратированный белок муки образует объемную структуру вязкоупругого материала, называемого клейковиной. Термин «вымешивание теста» относится скорее к его раскатыванию, деформированию и растягиванию, которые приводят к формированию клейковины, чем к разрезанию. Образование клейковины связано с формированием свойств теста. Гидратация муки происходит не очень быстро (при низких температурах — медленнее). Перемешивание несколько ускоряет этот процесс.

Невозможно четко отделить процесс вымешивания от смешивания при замесе. Желательно, чтобы все участки теста подвергались одинаковому механическому воздействию. Вымешивание требует значительной мощности, которая передается тесту в виде тепла, и поэтому тесто, подвергающееся обработке, всегда нагревается.

Измерить, сколько энергии уходит именно на «вымешивание» (в отличие от энергии, которая тратится на подъем и проталкивание в тестомесильной машине), очень трудно. Лопасть, прорезающая тесто или толкающая его на стенки дежи, вызывает нагрев теста (главным образом в результате трения), и внутреннее напряжение теста при вымешивании минимально.

Смешивание в сформированном тесте

Иногда на последней стадии замеса требуется распределить в тесте большие куски ингредиентов — например, жир, шоколад или сушеные фрукты. Этот процесс в идеале требует быстрого смешивания с минимальным процессом вымешивания, иначе ингредиенты могут быть повреждены, и такая операция особенно сложна для выполнения в тестомесильной машине, сконструированной также для формирования теста. Лучше всего эта операция выполняется с помощью наклонных ножей.

Изменение температуры

Как уже отмечалось выше, вымешивание и движение теста ведет к его нагреву, что обычно желательно в созревшем тесте. Чем теплее тесто (в определенных пределах), тем мягче оно при данном содержании воды. Вода при производстве МКИ является катализатором, и ее требуется добавлять, чтобы можно было формовать тесто или изменить свойства ингредиентов, но ее следует почти полностью удалять при выпечке. Поэтому производство МКИ более эффективно, если для приготовления теста используется минимальное количество воды (высокое содержание воды в некоторых видах песочного теста улучшает формирование текстуры при выпечке, см. раздел 27.6). Для большинства видов теста существуют оптимальные температура и консистенция, и для их достижения важную роль играют параметры процесса замеса теста. Очевидно, что конечная температура теста связана с температурой ингредиентов, а также с продолжительностью замеса, но чем плотнее тесто (чем выше его консистенция), тем быстрее в процессе замеса растет температура. Существует также минимальный объем загрузки тестомесильной машины, необходимый для придания клейковине приемлемой эластичности, однако определить его довольно трудно.

При замесе сформированного теста может потребоваться регулирование его температуры, чтобы она не стала слишком высокой еще до окончания замеса. Если длительность замеса велика, некоторое регулирование может быть произведено путем охлаждения дежи тестомесильной машины с помощью холодной воды или хладагента в рубашке вокруг дежи, но лучший метод — это добавление в тесто воды соответствующей (пониженной) температуры. Если длительность замеса достаточно велика для гидратации белка муки и хорошего формирования клейковины, лучше всего определять момент окончания замеса по достижению заданной температуры теста. Длительность замеса может быть несколько уменьшена, если дежа тестомесильной машины подогревается или несколько ингредиентов (или один из них) перед добавлением в тестомесильную машину имеют повышенную температуру.

Для хорошего качества и консистенции песочного теста важна температура жира. Здесь важно, чтобы тесто не стало слишком теплым (хотя длительность замеса при этом невелика), и поэтому полезно охлаждение рубашки тестомесильной машины. В тестомесильных машинах периодического действия, если тесто не выгружается сразу по окончании замеса, оно подвергается отлежке и локальному воздействию температуры дежи. В таких случаях лучше поддерживать температуру дежи равной конечной температуре замешанного теста.

Выгрузка теста

Выгрузка теста из тестомесильной машины после завершения процесса замеса не должна влиять на замес или свойства теста, но если выгрузка по какой-либо причине задерживается из-за температуры рубашки дежи, как упоминалось выше, возможны проблемы, ведущие к формированию неоднородной консистенции массы теста. Кроме того, если выгрузка теста не произведена полностью, оставшееся в деже тесто смешается со следующей порцией, что может повлиять на его свойства и определенно затруднит работу систем управления. Выгрузка полуфабрикатов во многих тестомесильных машинах очень затруднена, и для извлечения теста требуется много ручного труда, что не только неэффективно, но и потенциально негигиенично.

Управление процессом. Приборы тестомесильных машин

Общие требуемые характеристики свойств теста для различных видов изделий описаны в других главах. Управление процессом замеса этих видов теста включает обеспечение его минимальной длительности (что позволяет максимально использовать тестомесильную машину), оптимального созревания теста, стабильности конечной температуры теста и консистенции в пределах замеса и между замесами. Как уже отмечалось, консистенция — это нечетко определенный параметр, но он влияет на то, как вальцовая машина или другое формующее оборудование «воспринимает» тесто и обрабатывает его. Поэтому важно, чтобы при прохождении замеса через формующее оборудование изменения свойств теста были минимальными.

Процесс замеса по-прежнему до конца не ясен, поэтому принципы управления основаны на поддержании всех стабильных параметров процесса, а не на регулировании наблюдаемых отклонений для их компенсации. Самые большие отклонения вызывает, вероятно, непостоянство дозирования ингредиентов. Если точность дозирования мала или используется переменное количество обрезков, достичь стабильных свойств теста очень сложно (если это вообще возможно). Следует также уделять внимание температуре ингредиентов.

Влияние «возраста» теста подчеркивалось нами постоянно, и здесь вновь следует упомянуть продолжительность интервала между замесом и прокаткой. Готовое тесто выходит из тестомесильной машины при температуре между 36 и 44 °С. Обычно это выше температуры помещения, поэтому может происходить охлаждение. Кроме того, у теста при отлежке зачастую меняется растяжимость, и поэтому необходимо использовать его как можно быстрее. Песочное тесто часто «высыхает» (вода поглощается ингредиентами теста) и после замешивания со временем становится тверже. Поэтому песочное тесто следует использовать после замеса очень быстро, или, чтобы изменения стабилизировались и свойства теста были более постоянными, выдерживать его не менее 30 мин.

Тестомесильные машины непрерывного действия, производящие тесто с той производительностью, с которой оно используется, преодолевают проблемы «старения» теста почти идеально, но, как будет показано ниже, обладают серьезными практическими недостатками. Большие тестомесильные машины периодического действия, производящие в час один или два замеса, представляют собой другую крайность, и поэтому наилучшим компромиссом будет небольшая тестомесильная машина, производящая новую порцию теста каждые 5 или 10 мин. Проблемой в данном случае является продолжительность цикла, складывающаяся из длительности загрузки тестомесильной машины, длительности замеса теста и длительности его выгрузки. Для достижения минимальной длительности замеса теста необходимо детально знать процесс и иметь приборы для его контроля.

Как указывалось выше, при небольших порциях замеса теста отклонения в длительности отлежки уменьшаются; кроме того, существует несколько факторов, способствующих применению такого замеса.

Во-первых, тщательные эксперименты по изучению процесса замеса были выполнены в основном на небольших или очень маленьких тестомесильных машинах. Полученные результаты было трудно воспроизвести на крупном промышленном оборудовании из-за хорошо известной инженерам проблемы «увеличения масштаба». Небольшие тестомесильные машины периодического действия гораздо ближе к небольшим исследовательским машинам.

Во-вторых, процесс замеса, по-видимому, более эффективен при использовании небольших тестомесильных машин, так как из-за поверхностного трения больше энергии превращается в полезную работу, чем в тепло. Это означает, что длительность замеса при небольших двигателях может быть меньше. При этом снижается продолжительность цикла получения готового теста. Скорость машин также связана с потребляемой мощностью; в небольших тестомесильных машинах месильные органы могут вращаться быстрее, давая лучшее диспергирование и смешивание.

В-третьих, у небольших тестомесильных машин отношение поверхности дежи к массе теста больше, чем у больших, поэтому теплообмен на поверхности дежи у них более эффективен (хотя все же относительно мал). Это обстоятельство облегчает выполнение в случае необходимости нагрева или охлаждения.

И, наконец, хотя небольшие тестомесильные машины, видимо, более сложны по конструкции, чем большие, стоимость их производства, транспортировки и монтажа зачастую меньше.

Продолжительность цикла замеса можно уменьшить, если загрузка полностью автоматизирована, а также в том случае, если частичное смешивание, эмульгирование или растворение твердых веществ выполняются отдельно (не в тестомесильной машине). Помогает в этом использование премиксов. Выгрузка теста должна быть быстрой, полной и полностью автоматической. Необходимо, чтобы конструкция тестомесильной машины позволяла переворачивать дежу при вращении лопастей. При минимальной поверхности лопастей и валов тесто должно выгружаться довольно полно.

Быстрая автоматизированная работа небольших тестомесильных машин периодического действия (сокращение потерь времени и защита от сбоев) зависит от приборов. Появление электронных систем управления и тензометрических датчиков массы позволяет задавать сложные последовательности операций и регистрацию данных о количестве дозированных ингредиентов. Для срабатывания сигнализации можно задать предельно допустимые значения параметров. Замес может проводиться по заданной длительности, температуре теста, его консистенции (определяемой по вращающему моменту двигателя) или любой комбинации этих параметров. Для подачи сигнала тревоги, остановки тестомесильной машины или запроса проверки оператором может применяться регистрация температуры или вращающего момента двигателя во времени, что позволяет использовать сведения об отклонениях от нормы, свидетельствующие о том, что тесто может быть с неудовлетворительными свойствами. Сочетание этих методов позволяет не только уменьшить отклонения свойств теста, но также больше узнать об их причинах. Когда эти причины станут лучше известны, от контроля технологического процесса можно будет перейти к системам автоматического регулирования с обратной связью.

В литературе по процессам выпечки зачастую используется термин «управление консистенцией теста». Потребность в нем очевидна, но управлять консистенцией по- прежнему крайне сложно. Исследования процесса замеса теста выполнялись в основном с тестом для хлебобулочных изделий (из-за значимости влажности теста и выпеченном хлебе), однако рецептуры хлеба включают меньше компонентов, чем рецептуры большинства видов печенья. Использование тестомесильных машин в целом как инструмента для получения информации обо всех характеристиках, влияющих на свойства и консистенцию теста, нельзя признать удовлетворительным (это относится к большинству существующих в настоящее время промышленных тестомесильных машин). Использование автономных приборов для оценки свойств теста также нас не удовлетворяет — в основном из-за отсутствия четкого определения необходимых характеристик теста.

Основные правила выбора тестомесильных машин

Со временем у производителей МКИ возникает необходимость в замене старых машин, увеличении производительности существующих; встает вопрос о возможности повышения эффективности с помощью приборов и автоматизации. Для производства новых изделий может понадобиться приобрести новое оборудование. На этой стадии при выборе тестомесильных машин целесообразно учитывать не только их стоимость.

Существует много типов теста, требующих специфического воздействия тестомесильных машин и даже различных действий на разных стадиях замеса. Представляется полезным представить перечень моментов, которые следует учитывать при выборе тестомесильных машин. Для каждого вида теста, которое предстоит замешивать, желательно рассмотреть следующие моменты.

- Каков максимальный и минимальный объем порции теста при замесе? Как происходит замес при выходе за эти пределы?

- При какой загрузке замес наиболее, эффективен?

- Какова минимальная длительность загрузки, замеса и выгрузки в цикле?

- Возможен ли замес на каждой отдельной стадии? Существуют ли у тестомесильных машин мертвые зоны, не остается ли в некоторых местах тот или иной ингредиент, не попадая в смесь или тесто?

- Существуют ли экспериментальные данные, характеризующие смешивающее и диспергирующее действие тестомесильных машин?

- Подтверждает ли график зависимости мощности от продолжительности, что в цикле замеса работа протекает удовлетворительно?

- Имеется ли датчик температуры теста, не искажаются ли его показания из-за трения теста или температуры поверхности дежи?

- Можно ли регистрировать все необходимые для контроля параметры?

- Выгружается ли тесто из тестомесильных машин в конце замешивания достаточно быстро, полно и в соответствии с гигиеническими требованиями?

- Можно ли эффективно и экономично мыть и обслуживать тестомесильные машины?

- Требуется ли рубашка для регулирования температуры? Поможет ли рубашка довести металл дежи тестомесильной машины до рабочей температуры холодным утром?

- Имеются ли удобные средства для ручного введения ингредиентов?

Существующие типы тестомесильных машин для производства печенья

Производителей тестомесильных машин на удивление много. Тестомесильные машины различаются по размеру, сложности управления, мощности и общему весу, но их, тем не менее можно разделить на несколько типов. Ниже мы рассмотрим эти типы с указанием их основных достоинств и недостатков.

Тестомесильные машины периодического действия

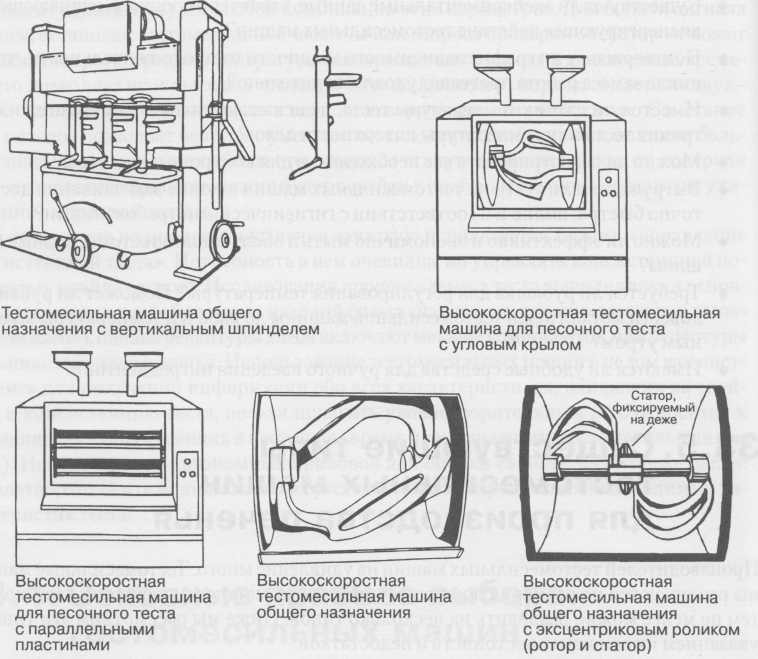

Таких тестомесильных машин подавляющее большинство (см. рис. 33.2).

Тестомесильные машины со съемной дежой

В подобных машинах месильные органы расположены вертикально, и они (или механизмы их привода) опускаются к деже или дежа поднимается к месильным органам и крышке. Валы месильных органов могут вращаться в фиксированных положениях — в этом случае обычно имеется два или три органа, которые перекрещиваются друг с другом, или имеется один вал, вращающийся вертикально и движущийся по кругу (планетарное движение). Такое действие позволяет одному месильному органу перемешивать все тесто в деже даже без ее вращения.

Иногда возможно устанавливать сменные месильные органы разной формы (и действия) и вращать их с различной скоростью. Это позволяет как осторожно раскатывать и резать тесто, так и интенсивно его взбивать. Большие тестомесильные машины этого типа позволяют получить в час два замеса затяжного теста и примерно три — песочного теста.

Рис. 33.2. Типы машин периодического действия [4]

Рис. 33.2. Типы машин периодического действия [4] Преимущества

Ингредиенты могут загружаться в дежу в различных местах, не мешая работе тестомесильной машины, и поэтому процессы загрузки и выгрузки не влияют на длительность замеса. Тесто, которое должно быть подвергнуто отлежке, выдержке, брожению или дополнительному замесу может быть оставлено в деже и помещено в соответствующее место без дополнительной его транспортировки. Различный эффект замеса может быть достигнут с помощью нескольких тестомесильных машин или заменой месильных органов в одной машине. Во многих случаях влияние замеса и свойства теста можно контролировать органолептически. Вручную можно легко загружать дежу труд- нодозируемыми ингредиентами — такими, как обрезки теста или порошкообразные компоненты. Дежи с тестом легко перемещаются в различные места для выгрузки (опрокидывания) теста или его хранения.

Недостатки

Действие замеса бывает иногда неодинаковым в верхней и нижней частях дежи, что ведет к большему или меньшему его воздействию в некоторых ее зонах. Перед началом замешивания вода всегда локализуется на дне дежи. Обеспечить хорошее регулирование температуры в деже сложно, так как рубашку с циркулирующей водой нужно подключать и отключать. Также особо следует подключать и отключать датчики температуры теста. Дежи имеют большую массу и не очень «маневренны», их необходимо перемещать вручную или использовать механизированные средства (например, вилочные погрузчики).

Горизонтальные тестомесильные машины

Существуют тестомесильные машины, в которых дежа закреплена сбоку или на дне имеется люк для выгрузки теста, но чаще для выгрузки теста дежа вращается на горизонтальной оси вокруг месильного органа. Месильные органы движутся в деже горизонтально и закреплены на одном или двух валах. При использовании только одного вала месильные органы обычно наклонены, чтобы отбрасывать тесто при вращении не только вверх, но также в одну, а затем в другую сторону. Вертикальные планки могут проходить вплотную к поверхности дежи или на некотором расстоянии. Первый тип обеспечивает движение материала, лежащего на дне, а второй тип лучше для промеса, прокатывания и растягивания теста. Действие, оказываемое на свойства теста (резание и сдвиг), зависит от формы и скорости месильных органов, но иногда статор закрепляют надеже, что дает дополнительное средство для обработки теста. Если используются два вала и дно дежи имеет форму буквы « ]¥», валы вращаются в противоположных направлениях и сдвигают тесто к центру и вниз (или в противоположном направлении) через центр дежи. Скорость работы этих тестомесильных машин тесно увязана с организацией подачи ингредиентов, но в основном эти машины могут обеспечить ежечасно около 2,5 замесов для затяжного теста и до 3,5 замесов — для песочного.

Преимущества

Существуют очень мощные тестомесильные машины этого типа, поскольку валы имеют опоры с двух сторон и могут замешивать тесто большой консистенции быстрее большинства тестомесильных машин вертикального типа. Если выгрузка эффективна, можно поместить тестомесильную машину непосредственно над бункером вальцовой машины, что устраняет необходимость в транспортировке теста в деже. Дежи, конечно, могут также использоваться, если тесто необходимо транспортировать в другое место. Хороший точный контроль температуры дежи обеспечивается с помощью рубашки с постоянно циркулирующей водой или хладагента. Ингредиенты можно добавлять при движущихся месильных органах.

Недостатки

Загрузка ингредиентов в цикле замеса обычно занимает продолжительное время, и если загрузка не производится вручную, все места подачи ингредиентов должны быть расположены над тестомесильной машиной. Месильные органы часто отбрасывают материал на крышку тестомесильной машины, что может вести к возникновению мертвых зон, где остаются ингредиенты. Крышка полностью закрывает тестомесильную машину, поэтому наблюдать за ходом замеса сложно. Очистка — это очень важная операция, и поскольку имеются некоторые мертвые зоны дежи, может оказаться необходимым удалять материал в ходе всего технологического процесса. Дополнительно замешивать тесто представляется нетехнологичным, поскольку особенно сложна загрузка теста из чана. Форма месильного органа обычно является компромиссной, чтобы сделать возможным смешивание, диспергирование и вымешивание, в связи с чем каждое подобное действие может выполняться не с полной эффективностью. Центральный вал тестомесильной машины зачастую представляет серьезное препятствие для эффективной и быстрой разгрузки. Этот вал также может препятствовать свободному движению теста, что ведет к прилипанию теста к деже и вращению с ней, не подвергаясь замешиванию. Сама тестомесильная машина имеет большую массу, поэтому ее работа может вызывать значительную вибрацию. Это предъявляет серьезные конструктивные требования к полу, на котором стоит тестомесильная машина (особенно, если это не первый этаж здания).

Как отмечалось выше, с увеличением размера этих машин эффективность вымешивающего действия зачастую уменьшается из-за нагрева (вследствие трения между тестом и поверхностью дежи).

Количество теста на загрузку тестомесильных машин периодического действия

В вопросе о емкости различных тестомесильных машин периодического действия часто имеет место некоторая путаница. Описывать емкость можно через объем дежи или массу теста. Важно установить (экспериментально или проконсультировавшись с производителем машин) максимальное (и минимальное) количество теста, которое может эффективно замешиваться. Ограничения могут быть связаны с мощностью двигателя или областями, охватываемыми месильными органами. Возможно, что количество теста будет различным в зависимости от его вида.

Загрузка может основываться на массе муки в мешках (280 фунтов или около 125 кг), но это не очень удобно, когда в рецептуре присутствуют большие количества сахара, муки и других ингредиентов. Загрузка может также оцениваться на основе объема дежи, например, 100,200 или 500 л (необходимо точно знать, определяется ли объем как абсолютная величина или как полезный объем, в котором замешивается тесто). Ориентировочно можно сказать, что объемы 100, 200 и 500 л соответствуют рецептурам, соответствующим 32,54 и 192 кг муки, что дает около 60,120 и 360 кг теста.

Если в маркировке тестомесильной машины присутствует число, указывающее ее загрузку в кг, например, Я5 800, то цифра 800 относится к песочному тесту, которое требует меньше мощности при замесе, чем затяжное тесто. Емкость для затяжного теста поэтому составит меньше 800 кг, даже если объем теста аналогичен. Зачастую емкость для затяжного теста составляет около 85% от емкости для песочного теста.

Тестомесильные машины непрерывного действия

Такие тестомесильные машины в основном представлены разновидностью «ротор в барабане». Устанавливая различные месильные органы и статоры вдоль тестомесильной машины, можно менять вид действия — смешивание, диспергирование, аэрирование и вымешивание. Многосекционные водяные рубашки позволяют хорошо регулировать температуру, а регулируя длину барабана, можно получить необходимую длительность обработки теста. Кроме того, общая емкость такой тестомесильной машины обычно регулируется. Все ингредиенты можно вводить в начале тестомесильной машины или, имея последовательные отверстия вдоль барабана, вводить отдельные ингредиенты через соответствующие интервалы времени.

Преимущества

Несомненно, применение тестомесильных машин непрерывного действия — это оптимальный способ получения густого и жидкого теста. Его выгрузку можно регулировать в точном соответствии с требованиями технологической линии, так что все тесто имеет при его обработке стабильные свойства. При их работе требуется минимальное наблюдение.

Недостатки

Такие машины сложно запускать и останавливать, что является проблемой при необходимости остановить линию по какой-либо причине. Наладка довольно сложна и предполагает знание определенных процедур и оптимальных условий замеса. В связи с этим замес теста с применением большого количества разных рецептур может быть затруднительным, поскольку для каждого замеса могут потребоваться различные условия. Дозирование всех ингредиентов должно быть непрерывным, а соответствующее оборудование и его обслуживание может оказаться крайне дорогим. Сложно постоянно и в одинаковом количестве дозировать обрезки. Для уменьшения количества устройств подачи ингредиентов лучше всего готовить премиксы как твердых, так и жидких ингредиентов, что, однако, может привести к большим капитальным и текущим затратам. Тестомесильные машины непрерывного действия лучше всего использовать на предприятиях с постоянной рецептурой изделий.

По указанным причинам тестомесильные машины непрерывного действия относительно непопулярны, однако их преимущества перед машинами периодического действия в части регулирования, возможно, приведет к их большему распространению в ближайшем будущем.

Будущее комплексных систем замеса

Замес — очень важный этап в производстве МКИ, зачастую требующий сочетания больших физических усилий и опыта со стороны операторов и их руководства. Поэтому, вероятно, заслуживают отдельного рассмотрения пути развития месильных отделений на предприятиях средней или большой производительности. Управление технологическими процессами для постоянного достижения желаемых характеристик наиболее оптимальным способом требует понимания общих принципов и применения соответствующих методов. В ходе научных исследований были выделены важные элементы процесса замеса, краткое описание которых приведено в книге. Тестомесильные машины для производства МКИ совершенствовались так, чтобы соответствовать требованиям больших установок, оставаясь в то же время гибкими, способными замешивать широкий диапазон различных видов теста. Компромиссы в этом вопросе постоянно предлагаются, но неохотно принимаются. Такие компромиссные решения мешают эффективному управлению процессом, поэтому следует ожидать появления систем, которые благодаря соответствующей интеграции уменьшат необходимость компромиссов. Шагом в этом направлении является появление небольших тестомесильных машин периодического действия с минимальной продолжительностью цикла, с электронным управлением и контролем.

Как было указано в предыдущем разделе, совершенствование тестомесильных машин непрерывного действия сделает их, вероятно, более популярными, но позиции машин небольшой производительности периодического действия также останутся довольно сильными. Возможно, необходимо уделить больше внимания тестомесильным машинам периодического действия. В настоящее время в них используется один горизонтальный месильный орган. А почему бы не применить ряд специально сконструированных вертикальных тестомесильных машин, эффективно реализующих отдельные функции замеса? Представляется логичным отделить дозирование ингредиентов, эмульгирование, вымешивание, выдержку, повторный замес и выгрузку, как это можно сделать, используя вертикальные автономные дежи. Перемещать дежи с места на место в настоящее время довольно сложно, но преодолеть эту проблему можно, используя рельсовые пути с движущимися дежами и централизованную электронную систему управления их движением.

С помощью компьютера, управляющего месильным отделением, можно запрограммировать одновременное движение деж с разными видами теста, перечень и количества ингредиентов, дозируемых в них, периоды перед идеальными операциями замеса и после них, продолжительность выдержки теста и возможные дополнительные процедуры замеса. При этом скорости получения теста будут соответствовать скоростям технологической установки, также просто будет справиться с большим количеством небольших замесов и необходимым объемом контроля процесса управления, который может быть достаточно большим, а количество ручного труда при этом будет минимальным. Мойка деж в конце смены также может быть автоматизирована. Кроме того, достоинством этой схемы является минимум дублирования зон дозирования ингредиентов, что позволит уделить максимум внимания точности дозирования каждого их вида.

Премиксы

Поскольку дозированию ингредиентов, общей длительности замеса и трудоемкости уделяется много внимания, необходимо рассмотреть использование премиксов. Некоторые рецептуры печенья включают длинный перечень ингредиентов, и во всех рецептурах есть ингредиенты, вводимые в очень малых количествах, а сложность взвешивания ингредиентов обусловлена разными причинами. На большинстве предприятий компоненты, добавляемые в небольших количествах, вводят вручную, а для ускорения и облегчения таких операций разработаны различные системы. При ежедневном повторении взвешиваний небольших количеств ингредиентов велика вероятность ошибок — возможны ошибки дозирования, о каких-то ингредиентах можно просто забыть. Подготовка смесей ингредиентов для определенной рецептуры с последующим взвешиванием смесей для каждого замеса естественно упрощает операцию — при условии, конечно, что такая однородная и стабильная смесь может быть приготовлена.

Многие ингредиенты плохо размешиваются при замесе теста. Причиной этого может быть то, что количество компонента очень мало или находится не в порошкообразном виде, а в виде кусков или комочков, причем возможно образование таких комков при контакте с водой в тестомесильной машине. Химические вещества для выпечки (например, гидрокарбонаты натрия и аммония) очень склонны к образованию комков при хранении, поэтому перемалывание, просеивание или растворение (или диспергирование) в воде перед введением в тестомесильную машину зачастую просто необходимо. Молочные порошки также очень склонны к комкообразованию при намокании, и их весьма трудно диспергировать в воде.

Выше отмечалось, что при замесе растворение сахара может потребовать большой продолжительности. Если перед добавлением в тесто сахар переведен в раствор, то во многих случаях не только снижается продолжительность замеса, но и сам замес проходит лучше, а тесто приобретает более стабильные свойства.

Жир для теста, если он поставляется в бочках или коробках, трудно дозировать и помещать в тестомесильные машины. При покупке в жидком виде без тары масло, перед тем, как оно окажется в форме, пригодной для использования в рецептуре и для дозирования в тестомесильную машину, обычно должно быть охлаждено, пластифицировано и, возможно, смешано с эмульгатором. Итак, можно отметить следующие преимущества премиксов в виде жидкости или порошка:

- подготовка ингредиентов в требуемом состоянии;

- уменьшение числа взвешиваний, необходимых для каждого замеса;

- снижение числа ошибок и упущений;

- улучшение средств дозирования (например, прокачивание вместо взвешивания), улучшение перспектив автоматизации взвешивания;

- снижение продолжительности цикла за счет уменьшения длительности за-груз- ки тестомесильной машины;

- возможность регулировать температуру ингредиентов.

В общем, легче дозировать жидкости или суспензии, чем твердые вещества, и поэтому возникает естественный интерес к использованию в премиксах воды в качестве наполнителя для теста. Если это делается, то могут возникнуть, в частности, следующие проблемы:

- большинство растворимых химических веществ образуют насыщенные растворы при относительно низких концентрациях (рис. 33.3);

- смеси химических веществ и других ингредиентов могут быть не совместимы по pH; между ними возможны химические реакции, приводящие к потере газа, пенообразованию или осаждению;

- при увеличении концентрации раствора (особенно если в премиксах используют сахара и сиропы) увеличивается вязкость, порождая проблемы с текучестью, пе- нообразованием и очисткой;

- растворы (растворенные вещества) и суспензии при хранении портятся или изменяют свойства, их эффективность или свойства становятся менее пригодны-

ми для теста, для которого они предназначены; примерами могут служить выделение газов, микробиологическая порча и прогоркание;

- количество воды, необходимой для рецептуры, может быть недостаточно для веществ, которые должны быть включены в премикс.

Было бы хорошо создать схему, с помощью которой можно было бы планировать состав, количество различных смесей и методы дозирования для любого набора ингредиентов и любых рецептур. К сожалению, имеющийся опыт существенно ограничен, а количество рецептур и количество ингредиентов крайне велико. В настоящее время невозможно продемонстрировать простой действующий план, однако можно предложить некоторые принципы, которым следует следовать.

- Во-первых, изучите рецептуру и решите, можно ли уменьшить количество ингредиентов. Например, можно ли использовать один вид муки вместо двух и более? Действительно ли необходима кислая соль типа бисульфита калия или пирофосфата натрия? Нельзя ли достичь того же результата без кислых солей, с меньшим количеством гидрокарбоната натрия (для поддержания того же значения pH в изделии) и увеличить количество гидрокарбоната аммония?

- Предварительно сгруппируйте ингредиенты, которые желательно смешать, на кислые, щелочные и нейтральные, а также на водорастворимые, образующие дисперсионную систему с водой и др. Затем, взяв водорастворимые ингредиенты, вычислите или экспериментально определите растворимость каждой группы как смеси, учитывая диапазон требуемых температур. Проверьте вязкость этих смесей, поскольку они будут существенно влиять на необходимые средства для дозирования, стекания или смешивания и на возможность образовывать суспензии из мелких нерастворимых частиц.

- Рассмотрите количество каждого премикса, которое было бы удобно приготовить для каждой партии, и проведите количественные химические анализы для проверки отсутствия значительной порчи или потерь за период хранения премикса при соответствующих температурах. Обычно оптимальным является размер партии (порции) премикса на одну смену или на определенный производственный период.

- Решите, как премикс должен быть приготовлен для обеспечения гомогенности и поддержания стабильных свойств при хранении. В некоторых случаях можно приготовить раствор простым размешиванием в резервуаре, в других случаях необходимы миксеры с большим усилием сдвига для разрушения хлопьев (например, молочных порошков в воде).

- Если необходима суспензия и высокая интенсивность замеса, каким образом можно уменьшить или исключить пенообразование? Как можно отрегулировать вязкость для замедления осаждения частиц?

- Следует ли использовать инертные загустители (такие, как целлюлоза)?

- Не будут ли при смешивании твердые вещества оставаться на дне или в углах емкости из-за ее неправильной конструкции?

- Требуется ли после окончания смешивания постоянное небольшое перемешивание для поддержания однородности смеси?

Для тестомесильных машин непрерывного действия дозирование премикса должно быть непрерывным, что не представляет особой проблемы, но если дозирование для порционного замеса происходит периодически, возможно возникновение проблем со стоком или осаждением в трубопроводах или вспомогательных емкостях для хранения.

На начальном этапе полезно рассмотреть как (и как часто) будет выполняться очистка или мойка всей системы. Какое количество ингредиентов будет потеряно в результате очистки? Правильность состава премикса определяется точностью дозирования компонентов при его приготовлении. Полезно установить приборы для определения критических параметров премикса в потоке (например, pH, показатель преломления, вязкость или наличие определенных ионов) или организовать периодический отбор проб для контроля состава и качества премикса перед его использованием.

Составление премиксов — это задача для инженера-химика, поскольку она находится на стыке технологии ингредиентов и физики смешивания и транспортировки. Применение премиксов обеспечивает улучшение эффективности производства и, вероятно, необходимо для полной автоматизации. Если премиксы неудовлетворительно составлены и проверены, неоднородность теста может создать проблемы, разрешить которые будет довольно сложно.

Литература

- FRAZIER, Р. (1979) A basis for optimum dough development, Baking Ind. Journal,] uly.

- Texture Analyser, Manufactured by Stevens Advance Weighing Systems Ltd. Dunmow, Essex, UK.

- Texture Analyser, Manufactured by Stable Micro Systems, Haslemere, Surrey, UK.

- CABATEC (1992) Biscuit mixing. An audio-visual open learning module Ref. S10, Tht Biscuit, Cake, Chocolate and Confectionery Alliance, London.

- Дополнительная литература

- MANLEY, D. J. R. 1998) Biscuit, Cookie and Cracker Manufacturing Manuals, 2. Biscuit Doughs, Woodhead Publ shing, Cambridge.

- MANLEY, D. J. R. (1981) Dough Mixing and its Effect on Biscuit Forming, Cake and Biscuit Alliance Technologists Conference.

- WADE, P. (1980) Mixing of wheat flour doughs. Food Process & Marketing, December.

- VOISEY, P. W. and KLOCK, M. (1980) Notes on methods of recording dough development curves from electronic recording mixers. Cereal Chem., 57 (6), 442-444.

- SEILING, S. O. (1978) Method with an improved cycle for preparing dough, US Patent 4107341.

- TIPPLES, К. H. and KILBORN, R. H. (1977) Factors affecting mechanical dough development v. Influence of rest period on mixing and unmixing characteristics of dough. Cereal Chem., 54,92-109.

- STEELE, I. W. (1977) The search for consistency in biscuit doughs. Baking Ind. Journal. 9(3), 21.

- STEELE, I. W. (1977) Measurement of Biscuit Dough Consistency, FMBRA Bulletin No. 2,50.

- MUELLER, G. (1975) Comparison of the Processes used for Batch and Continuous Dough Production, Cake and Biscuit Alliance Technologists Conference.

- LAUNEY, B. and UURE, J. (1974) Stress relaxation in wheat flour dough following a finite period of shearing, 1 Qualitative study, Cereal Chem., 51 (2), 151.

- WADE, P. (1971) Mixing of cutting machine doughs, Chem. & Ind., 1284-1293.

- WADE, P., COODE E. J. and GASSICK, R. M. (1969) Dough sheet thickness and mixer control. Baking Ind. Journal, 1 (10), 34.

- WADE, P. (1965) Investigation of the Mixing Process for Hard Sweet Biscuit Doughs. Cake and Biscuit Alliance Technologists Conference.

Останні коментарі