При поступления на кондитерскую фабрику свежего молока большими партиями, превышающими суточную потребность, рекомендуется хранить его в специально оборудованной холодильной камере.

Температуру охлаждения, молока устанавливают в зависимости от продолжительности сроков хранения.

| Длительность хранения (в часах) | Температура охлаждения (в °) |

| 6-12 | + 10-8 |

| 12-18 | + 8-6 |

| 18-24 | + 6-5 |

| 24-36 | + 5-4 |

Баки для приемки и промежуточного хранения молока изготавливают из листовой нержавеющей стали, луженой (покрытой оловом марки 01 или 02) или других специальных материалов.

Небольшое количество молока хранят в железных луженых бидонах с крышками, снабженными резиновыми прокладками.

В процессе хранения молока лаборатория должна контролировать его кислотность. Повышенная кислотность (но не более 40°) может быть снижена до 18° методами, допущенными органами Сан- надзора.

Для снижения кислотности молока разрешается использовать водный раствор питьевой соды (бикарбонат натрия) и только в крайних случаях, при затруднениях в получении питьевой соды, водный раствор аммиака.

В последнем случае должны строго соблюдаться правила техники безопасности, предусмотренные для работ с аммиаком.

Питьевая сода и аммиак должны соответствовать:

- сода бикарбонат ГОСТу 2156-52; сорт медицинский;

- аммиак водный ГОСТу 3760-47 или спирт нашатырный медицинский ГОСТу 786-41.

Соду отвешивают на технических весах и из нее приготовляют 8,5%-ный раствор: на каждый килограмм соды прибавляют 11 л прокипяченной и охлажденной до 38° воды и все тщательно перемешивают до полного растворения питьевой соды.

Полученный раствор фильтруют через сито с размером ячеек не более 0,5 мм, после чего используют для снижения кислотности молока.

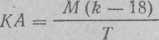

В случае применения водного раствора аммиака для снижения кислотности молока количество его рассчитывают по формуле![]()

где: КА—требующийся объем водного аммиака в мл;

Ʀ — кислотность молока в ° до ее снижения;

Т — титр водного раствора аммиака, выраженный по отношению к (нормальному раствору аммиака (0,01703 г аммиака в 1 мл), соответствующему 1 мл N раствора кислоты.

Потребное количество питьевой соды для снижения кислотнотности молока может быть определено по табл. 9.

Таблица 9. Количество.питьевой соды (в кг) для снижения кислотности

| Количество молока в л | Кслотность в о | ||||||||||||||

| 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 31 | 32 | 33 | 34 | 35 | |

| 50 | 0,012 | 0,016 | 0,021 | 0,025 | 0,029 | 0,033 | 0,037 | 0,042 | 0,046 | 0,050 | 0,054 | 0,058 | 0,063 | 0,067 | 0,071 |

| 100 | 0,025 | 0,033 | 0,042 | 0,050 | 0,058 | 0,067 | 0,075 | 0,084 | 0,092 | 0,100 | 0,109 | 0,117 | 0,126 | 0,134 | 0,142 |

| 200 | 0,050 | 0,067 | 0,084 | 0,100 | 0,117 | 0,134 | 0,151 | 0,168 | 0,184 | 0,201 | 0,218 | 0,235 | 0,252 | 0,268 | 0,255 |

| 300 | 0,075 | 0,100 | 0,126 | 0,151 | 0,176 | 0,201 | 0,226 | 0,252 | 0,277 | 0,302 | 0,327 | 0,352 | 0,378 | 0,403 | 0,428 |

| 400 | 0,100 | 0,134 | 0,168 | 0,201 | 0.235 | 0,268 | 0,302 | 0,336 | 0,369 | 0,403 | 0,436 | 0,470 | 0,504 | 0,537 | 0,571 |

| 500 | 0,125 | 0,168 | 0,210 | 0,252 | 0,294 | 0,336 | 0,378 | 0,420 | 0,462 | 0,504 | 0,546 | 0,588 | 0,630 | 0,672 | 0,714 |

| 600 | 0,151 | 0,201 | 0,252 | 0,302 | 0,352 | 0,403 | 0,453 | 0,504 | 0,554 | 0,604 | 0,655 | 0,705 | 0,756 | 0,806 | 0,856 |

| 700 | 0,176 | 0,235 | 0,294 | 0,352 | 0,411 | 0,470 | 0,529 | 0,588 | 0,646 | 0,705 | 0,764 | 0,823 | 0,882 | 0,940 | 0,999 |

| 800 | 0,201 | 0,268 | 0,336 | 0,403 | 0,470 | 0,337 | 0,604 | 0,672 | 0,739 | 0,806 | 0,873 | 0,940 | 1,008 | 1,075 | 1,142 |

| 900 | 0,226 | 0,302 | 0,378 | 0,453 | 0,529 | 0,604 | 0,680 | 0,756 | 0,831 | 0,907 | 0,982 | 1,058 | 1,134 | 1,209 | 1,285 |

| 1000 | 0,252 | 0,336 | 0,420 | 0,504 | 0,588 | 0,672 | 0,756 | 0,840 | 0,924 | 1,008 | 1,092 | 1,176 | 1,260 | 1,344 | 1,428 |

| 1500 | 0,378 | 0,504 | 0,630 | 0,756 | 0,882 | 1,008 | 1,134 | 1,260 | 1,386 | 1,512 | 1,638 | 1,764 | 1,890 | 2,016 | 2,142 |

| 2000 | 0,504 | 0,672 | 0,840 | 1,008 | 1,176 | 1,344 | 1,512 | 1,680 | 1,848 | 2,016 | 2,184 | 2,352 | 2,520 | 2,688 | 2,856 |

| 2500 | 0,630 | 0,840 | 1,050 | 1,260 | 1,470 | 1,680 | 1,890 | 2,100 | 2,310 | 2,520 | 2,730 | 2,940 | 3,150 | 3,360 | 3,570 |

| 3000 | 0,756 | 1,008 | 1,260 | 1,512 | 1,764 | 2,016 | 2,268 | 2,520 | 2,772 | 3,024 | 3,276 | 3,528 | 3,780 | 4,032 | 4,284 |

Для предотвращения улетучивания аммиака раствор его вливают через резиновую или металлическую трубку, конец которой: должен быть опущен в молоко.

Чтобы удлинить срок хранения молока, его можно подвергнуть первичной тепловой обработке — пастеризации или стерилизации.

В процессе пастеризации в молоке резко сокращается общее количество микрофлоры, уничтожаются патогенные бактерии, ослабляется деятельность ферментов, способствующих порче молока.

Применяются три вида пастеризации:

- длительная пастеризация — нагревание до 63° с последующей выдержкой при этой температуре 30 минут;

- кратковременная пастеризация — нагревание до 72—75° с выдержкой при этой температуре 15—20 секунд;

- моментальная пастеризация — нагревание до 85—90° без выдержки.

Для пастеризации молока применяется оборудование, используемое для этих целей в молочной промышленности, а также оборудование кондитерских предприятий (температурные машины, варочная аппаратура и др.).

При необходимости полного уничтожения бактерий и их спор проводится стерилизация молока путем кипячения его при температуре 115—120° в течение 12—18 минут или при температуре 103—105° в течение 35—40 минут.

Внутрицеховая транспортировка молока производится с помощью поршневых, центробежных или ротационных шестеренчатых насосов.

Дозирование молока в соответствии с рецептурой производится путем взвешивания на специальных весах, на обычных товарных весах или путем отмеривания мерной клейменой посудой или объемными мерниками различных конструкций, применяемых для жидкостей. Свежее молоко перед использованием в производстве должно быть процежено через сито с размером ячеек не более 0,5 мм.

Сгущенное с сахаром цельное и обезжиренное молоко, предварительно подогретое до температуры не выше 40° или разбавленное водой, процеживают через сито с диаметром отверстий не более 0,5 мм.

Сухое цельное или обезжиренное молоко перед пуском в производство растворяют в воде по расчету на свежее молоко и процеживают через сито с размером ячеек не более 0,5 мм или просеивают через сито с размером ячеек не более 1,5—2 мм в сухом виде.

В случае расходования сухого молока на приготовление молочно-сахарных сиропов, предназначенных для производства ириса, молочных корпусов конфет и начинок, сухое молоко замешивают с водой из такого расчета, чтобы смесь содержала 60% влаги.

Вода для растворения сухого молока, полученного на распылительной сушилке, должна иметь температуру 25—35°, а для растворения сухого молока їв виде пленки (барабанной сушки) 80– 85°. Воду наливают постепенно при тщательном перемешивании.

При использовании сухого молока, полученного на распылительной сушилке, его сначала замешивают с небольшим количеством воды, а затем разводят остальной частью. Полученную смесь для отделения комочков, а также случайных посторонних приме^- сей пропускают через протирочную машину с диаметром отверстий 1,0—1,5 мм. Протертую массу используют для приготовления молочно-сахарных сиропов.

Если сухое молоко предназначено для приготовления печенья, оно может быть использовано в виде эмульсии с содержанием влаги 25—30%.

Эмульсии приготовляются в любой месильной машине малых габаритов с большим числом оборотов (не менее 100 в минуту). Готовая эмульсия протирается через сито с размером отверстий не более 2 мм.

При производстве теста непрерывным способом и приготовлении эмульсии из сырья в специальных аппаратах-эмульсаторах сухое молоко, предварительно просеянное через сито с размером ячеек 1,5—2,0 мм, за 30 минут до использования размешивают с водой в соотношении 1 : 2 и в виде полученной смеси подают в эмульсатор.

Яйца и яичные продукты

Перед пуском в производство каждую партию куриных яиц проверяют на доброкачественность и свежесть при помощи овоскопа.

Яйцо, пригодное для производства, подвергают следующей санитарной обработке: тщательно очищают от приставшей соломы и стружек и укладывают в дырчатые решета для мойки.

В первой ванне яйца промывают в теплой воде; при сильном загрязнении скорлупу моют волосяными щетками.

Во второй ванне промытые яйца выдерживают 20 минут в аммаргене (аммиачном растворе азотнокислого серебра в разведении 1 : 20000) из расчета 2 см3 раствора на 1 л воды.

Вместо аммаргена в качестве дезинфицирующего раствора может быть использован 0,2%-ный раствор хлорной извести. В третьей ванне яйца прополаскивают чистой водой (душем) в течение 5 минут.

Разбивку яиц производят на специальных металлических столах или столах из мраморных плит при помощи специальных металлических ножей, укрепленных на подставках острием кверху. Нож должен легко сниматься, чтобы по окончании работы его можно было продезинфицировать. Содержимое яиц выливают в специальные чашки из алюминия или нержавеющей стали емкостью на 5 яиц, определяют пригодность яичной массы, находящейся в чашке, по запаху, убеждаются в отсутствии скорлупы и только после этого яичную массу из чашки сливают через луженое сито с диаметром ячеек не более 3 мм в посуду большей емкости— чистые металлические бачки из дюралюминия или нержавеющей стали или в луженые бидоны.

Отделенные (в случае необходимости) один от другого белки и желтки должны быть тщательно проверены и процежены через луженое сито с ячейками размером не более 3 мм. Яичный белок после процеживания слегка сбивают вручную, чтобы разбить плотное сплетение нитей овомуцина.

Яйца утиные и гусиные, ввиду возможности обсеменения их микробами, вызывающими пищевые отравления, можно использовать только для выработки мелкоштучных изделий из теста (печенье), которые в процессе производства подвергаются высокой термической обработке. На каждый вид изделий, в которые добавляются утиные и гусиные яйца, должно быть получено разрешение санитарного надзора.

Разбивание утиных и гусиных яиц должно производиться на отдельных столах. Для их хранения, а также яичной массы из них должна быть выделена отдельная посуда, легко подвергающаяся мытью.

Яичная скорлупа после разбивания утиных и гусиных яиц удаляется из цеха и сжигается, опорожненный бачок или ящик из-под нее подвергается дезинфекции 1%-ным раствором хлорной извести.

Полученная яичная масса из утиных или гусиных яиц должна вноситься в тесто сразу после ее изготовления.

По окончании работы с утиными и гусиными яйцами посуда, столы и крупный инвентарь должны быть продезинфицированы 1%-ным осветленным раствором хлорной извести с последующим ополаскиванием водой при температуре не ниже 80°, а мелкий инвентарь подвергнут кипячению в течение 15—20 минут.

Работники, проводившие работу по приготовлению яичной массы из утиных или гусиных яиц, должны тщательно вымыть руки с мылом и продезинфицировать их раствором хлорной извести (0,2% активного хлора).

Яичный меланж, мороженый белок и мороженый желток при поступлении в цех перед применением должны быть разморожены.

Размораживание производят следующим образом: банки с меланжем, белком или желтком тщательно обмывают щетками в ванне с теплой водой и погружают на 15—20 минут для оттаивания в другую ванну с температурой воды 40—45°.

Банки ставят на специальные противни и вскрывают чистым консервным ножом из нержавеющей стали, исключающим возможность попадания металла внутрь банки.

Меланж, белок или желток из вскрытых банок процеживают через сито с размером ячеек не более 3 мм или протирают на протирочной машине с таким же размером ячеек и сливают в луженые бидоны или бачки.

Оттаявший и процеженный меланж незамедлительно используется на производстве.

Размораживать меланж и разбивать яйца в одном помещении, использовать один и тот же инвентарь запрещается.

Сухой яичный порошок, предназначенный для теста, смешивают с водой и получают эмульсию влажностью 25—30%. Температура воды не должна превышать 50° во избежание свертывания белковых веществ.

Эмульсии приготовляют в месильной машине малых габаритов V- большим числом оборотов (не менее 100 об/мин.). Готовая эмульсия процеживается через сито с диаметром ячеек не более 2 мм.

Сухой яичный белок перед пуском в производство растворяют в воде при температуре 30—35°, с таким расчетом, чтобы влажность полученного раствора соответствовала влажности свежего белка. Полученный восстановленный белок процеживают через сито с диаметром ячеек не более 0,5 мм или через марлю.

Твердые пищевые жиры

При распаковке твердых жиров — сливочного масла, маргарина, гидрожира, компаунджира, кокосового масла и др.— убеждаются в отсутствии посторонних предметов.

В случае наличия на поверхности жира плесени или загрязнений их тщательно зачищают, удаляя испорченный слой или участок.

Жиры, зараженные снаружи плесенью, после зачистки могут быть использованы только для изделий, которые подвергаются нагреванию до температуры не ниже 70°.

Зачистку жиров от плесени и загрязнений необходимо проводить на специальных столах из дюралюминия, нержавеющей стали, а также на мраморных, магнелитовых или на деревянных столах, изготовленных из твердых пород дерева.

Доски деревянных столов должны быть плотно сколоченными и пригнанными друг к другу без щелей и должны иметь гладкую поверхность.

Деревянные столы могут быть обиты белой жестью. Не рекомендуется обивать их линолеумом или клеенкой, так как последние при постоянном мытье быстро изнашиваются и кусочки линолеума или клеенки могут попасть в изделия.

Перед употреблением твердые жиры разрезают на куски к тщательно просматривают.

По окончании обработки жиров столы промывают горячей водой, а ножи моют горячей водой, кипятят и просушивают.

Твердые жиры, если они по технологическим условиям применяются в расплавленном состоянии, должны быть процежены через сита с диаметром ячеек не более 1,5 мм.

Жир, поступивший в охлажденном состоянии, предварительно выдерживают в цеховой кладовой и подогревают до приобретения им нормальной консистенции.

Кокосовое масло нет необходимости использовать в расплавленном состоянии, так как благодаря низкой температуре плавления (27—28°) оно может быть использовано в размягченном виде.

Разогрев и темперирование жиров производятся в температурных машинах, открытых варочных котлах или специальных баках с паровым обогревом при давлении греющего пара 0,5—1 атм. Сливочное масло, предназначенное для разделки слоеного теста для тортов и пирожных, предварительно сбивают в сбивальной машине, прибавляя на 50 кг масла 3—5 кг муки; полученную массу охлаждают в холодильной камере, имеющей температуру плюс 5—8°.

Останні коментарі